大分子溴系复合阻燃剂对PS和发泡PS的阻燃改性*

2016-11-24黄朋科庞永艳张树海刘伟张利华郑文革

黄朋科,庞永艳,张树海,刘伟,张利华,郑文革

(1.中北大学化工与环境学院,太原 030051; 2.中国科学院宁波材料技术与工程研究所,浙江宁波 315201)

大分子溴系复合阻燃剂对PS和发泡PS的阻燃改性*

黄朋科1,2,庞永艳2,张树海1,刘伟2,张利华2,郑文革2

(1.中北大学化工与环境学院,太原 030051; 2.中国科学院宁波材料技术与工程研究所,浙江宁波 315201)

将大分子溴系阻燃剂(FR–122P)与溴化环氧树脂(2200HM)组成的复合阻燃剂应用于聚苯乙烯(PS)复合材料和发泡PS中,研究了复合阻燃剂的配比和含量对PS复合材料阻燃性能以及复合阻燃剂含量对发泡PS泡孔结构和阻燃性能的影响,采用热重分析、扫描电子显微镜观察、极限氧指数(LOI)测试、垂直燃烧(UL–94)和水平燃烧试验等手段进行了表征。结果表明,当FR–122P与2200HM质量比为4∶1、总添加量为25%时,PS复合材料的LOI可达25.8%,并可通过UL–94 V–0等级;当复合阻燃剂的添加量为40%时,可得到泡孔尺寸较小、泡孔密度较大、膨胀倍率较高的发泡PS复合材料,且其可通过泡沫水平燃烧的HF–2等级。大分子溴系阻燃剂与溴化环氧树脂的复合阻燃剂对PS和发泡PS复合材料具有较好的阻燃效果。

大分子溴系阻燃剂;溴化环氧树脂;聚苯乙烯;阻燃;发泡

聚苯乙烯(PS)发泡材料具有密度低、隔热保温性能好、隔音性能好及憎水等优点,广泛应用于建筑保温材料、包装、交通运输等领域[1–2]。然而,PS发泡材料属于易燃材料,燃烧时产生大量黑烟且熔滴现象严重,因此对其进行阻燃改性尤为必要。PS发泡材料常用的阻燃剂包括六溴环十二烷(HBCD)、十溴二苯醚等溴系阻燃剂,以及氢氧化镁、氢氧化铝等无机阻燃剂。其中,HBCD具有阻燃效率高、添加量少、对材料物理性能影响较小及性价比高等优点,因而在PS发泡材料中应用最为广泛[3–7]。然而,HBCD因环境持久性、生物累积性和毒性风险被美国环境局列入进行风险评估的化学品[8]。同时,HBCD因生物累积性和毒性风险被欧盟的REACH法规评估确认为高度关注物质,并规定2015年8月21日后停止使用,除非事先获得授权[9]。因此,寻找PS发泡材料中使用的高效阻燃剂一直是学术界和工业界的一个重要研究方向。

大分子溴系阻燃剂具有低烟、低毒、无生物累积性、相容性好和阻燃效率高等优点,因而发展大分子溴系阻燃剂替代传统溴系阻燃剂是当前阻燃剂发展的一个重要方向[9]。2012年陶氏开发了一种替代HBCD在PS发泡材料中应用的新型大分子溴系阻燃剂,陶氏将该阻燃剂的生产许可相继转让给大湖、以色列化工和雅宝,其中,以色列化工生产的牌号为FR–122P。该新型大分子溴系阻燃剂为溴化聚丁二烯和PS的共聚物,其与PS有一定的结构相似性,因此,二者相容性好;且其分子量高达10万,不易生物累积[10–11]。另外,随着美国环保局对常用溴系协效剂三氧化二锑的风险评估及其价格不断攀升,研究如何在不使用三氧化二锑的情况下提高大分子溴系阻燃剂的阻燃效率具有重要意义[9]。溴化环氧树脂同样是近些年新开发的聚合型阻燃剂,具有较好的热稳定性和阻燃效率,常用于工程塑料的阻燃[12–13]。已有报道表明,溴化环氧树脂可以用作脂肪族大分子含溴阻燃剂的稳定剂[14]。

目前,国内外对有关大分子溴系阻燃剂及其与溴化环氧树脂复合使用对PS及发泡PS的阻燃改性研究鲜有报道。笔者将两者复合,研究了复合阻燃剂之间的配比和含量对PS阻燃性能以及对发泡PS泡孔结构和阻燃性能的影响。

1 实验部分

1.1原材料

PS:GPPS251,上海赛科石油化工有限责任公司;

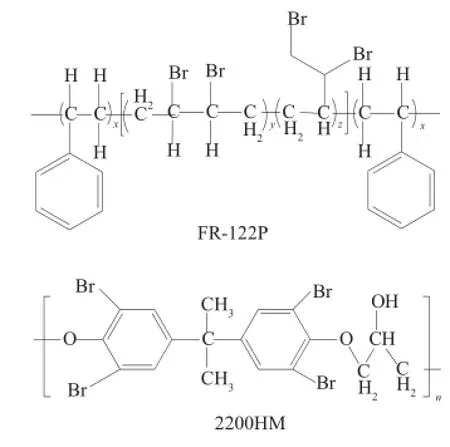

大分子溴系阻燃剂:FR–122P,结构式见图1,分子量100 000,以色列化工集团;

溴代环氧树脂:2200HM,结构式见图1,分子量700,以色列化工集团;

图1 阻燃剂的结构式

二氧化碳:纯度99.5%,宁波万里气体有限公司。

1.2主要仪器及设备

密炼机:德国布拉本德公司;

模压机:XLB50–D型,湖州双力自动化科技有限公司;

密度天平:BT224S型,赛多利斯科学仪器有限公司;

扫描电子显微镜(SEM):EVO18型,德国卡尔蔡司股份公司;

热重(TG)分析仪:TGA/DSC1型,梅特勒–托利多公司;

氧指数仪:5801A型,苏州阳屹沃尔奇检测技术有限公司;

垂直水平燃烧仪:5402型,苏州阳屹沃尔奇检测技术有限公司;

泡沫水平燃烧仪:5410型,苏州阳屹沃尔奇检测技术有限公司。

1.3试样制备

(1)阻燃PS的制备。

将PS粒子、FR–122P和2200HM放入设定温度为70℃的电热鼓风干燥箱中干燥8 h,并按照一定比例置于密炼机中进行熔融混匀,制得阻燃PS复合材料。其中,密炼机的设定温度和转速分别为190℃和50 r/min,加工时间为7 min。然后,利用模压机对阻燃PS复合材料进行压片,温度为190℃,压力为10 MPa,保压时间为8 min。最后,按照相关测试标准制成标准样条。

(2)发泡阻燃PS的制备。

将上述制备的阻燃PS片置于高压釜中,采用二氧化碳为发泡剂进行饱和,压力为3.5 MPa,饱和时间为24 h。泄压后快速从高压釜中取出样品,并放入设定温度为120℃的油浴中进行发泡,发泡时间为20 s。取出样品后,根据相关测试标准制成标准样条。

1.4性能测试与表征

采用TG分析仪研究复合材料的热分解行为;采用SEM观察材料的泡孔形态;

利用氧指数仪按GB/T 2046–2009标准测试材料的极限氧指数(LOI);

利用垂直水平燃烧仪根据GB/T 2408–2008标准测试材料的垂直燃烧等级;

利用泡沫水平燃烧仪根据GB/T 8332–2008标准测试泡沫塑料水平燃烧性能等级。

2 结果与讨论

2.1复合阻燃剂配比对PS阻燃性能的影响

(1)热分解行为。

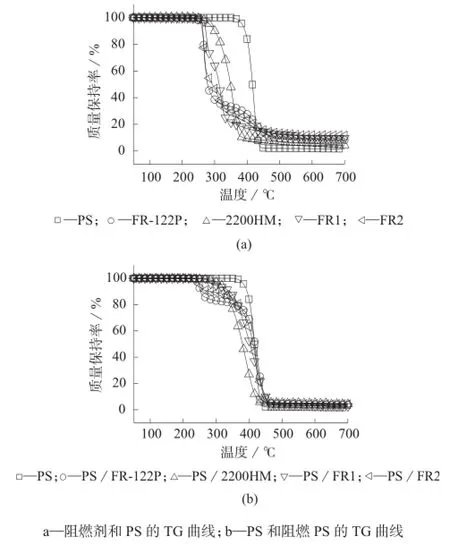

FR–122P,2200HM,FR–122P/2200HM质量比为1∶1和4∶1体系(分别记为FR1,FR2)及PS的TG曲线见图2a。由图2a可以看出,FR–122P和2200HM的起始分解温度均小于PS的起始分解温度,在升温过程中,阻燃剂可以提前分解起到保护PS的作用。2200HM的初始分解温度比FR–122P的高,热稳定性好,当二者复合使用时,复合阻燃剂的热稳定性比FR–122P的好。添加25%的FR–122P或2200HM及二者按照一定比例阻燃PS的热分解曲线见图2b。由图2b可看出,使用复合阻燃剂时,PS复合材料的热稳定性比单独使用FR–122P时更好,且分解速率更低。因此,预测使用复合阻燃剂可能比单独使用FR–122P阻燃PS的效果更好。

图2 阻燃剂及阻燃PS复合材料的TG曲线

(2)阻燃性能。

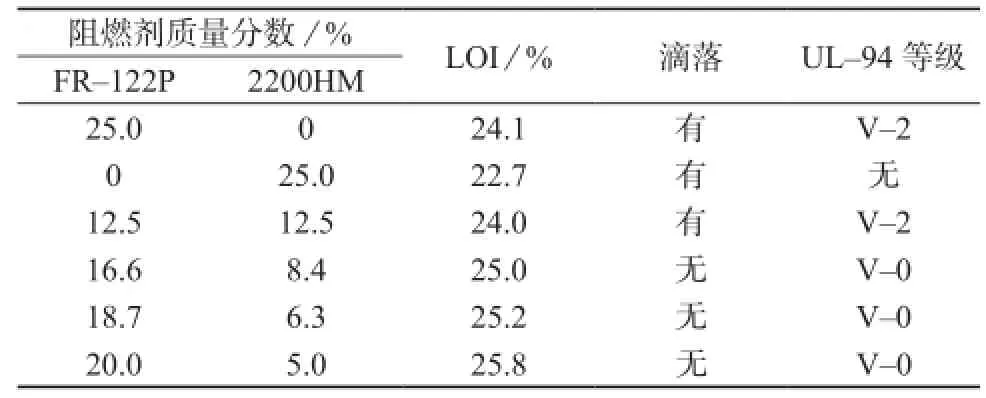

当阻燃剂的添加量为25%时,FR–122P,2200HM及二者按照一定配比阻燃PS复合材料的阻燃性能见表1。由表1可知,在相同的阻燃剂添加量下,添加FR–122P时,PS复合材料能够达到UL–94 V–2等级;而添加2200HM时,PS复合材料未达到UL–94阻燃级别,且前者LOI值相对较高。这说明虽然2200HM的热稳定性相对较高,而FR–122P对PS的阻燃效果较好。当使用复合阻燃剂时,通过调节FR–122P和2200HM的比例,可以有效改善PS复合材料的阻燃性能。保持复合阻燃剂的添加量为25%,当FR–122P和2200HM的质量比为1∶1时,复合材料仅通过UL–94 V–2级别;而当二者的质量比为2∶1,3∶1和4∶1时,复合材料均可通过UL–94 V–0等级,且可有效防止熔滴及提高LOI。其中,当复合阻燃剂比例为4∶1时,复合材料的LOI可达25.8%,效果最好。因此,后续实验均保持FR–122P和2200HM的质量比为4∶1。

表1 不同阻燃PS复合材料的阻燃性能

2.2复合阻燃剂添加量对PS阻燃性能的影响

(1)热分解行为。

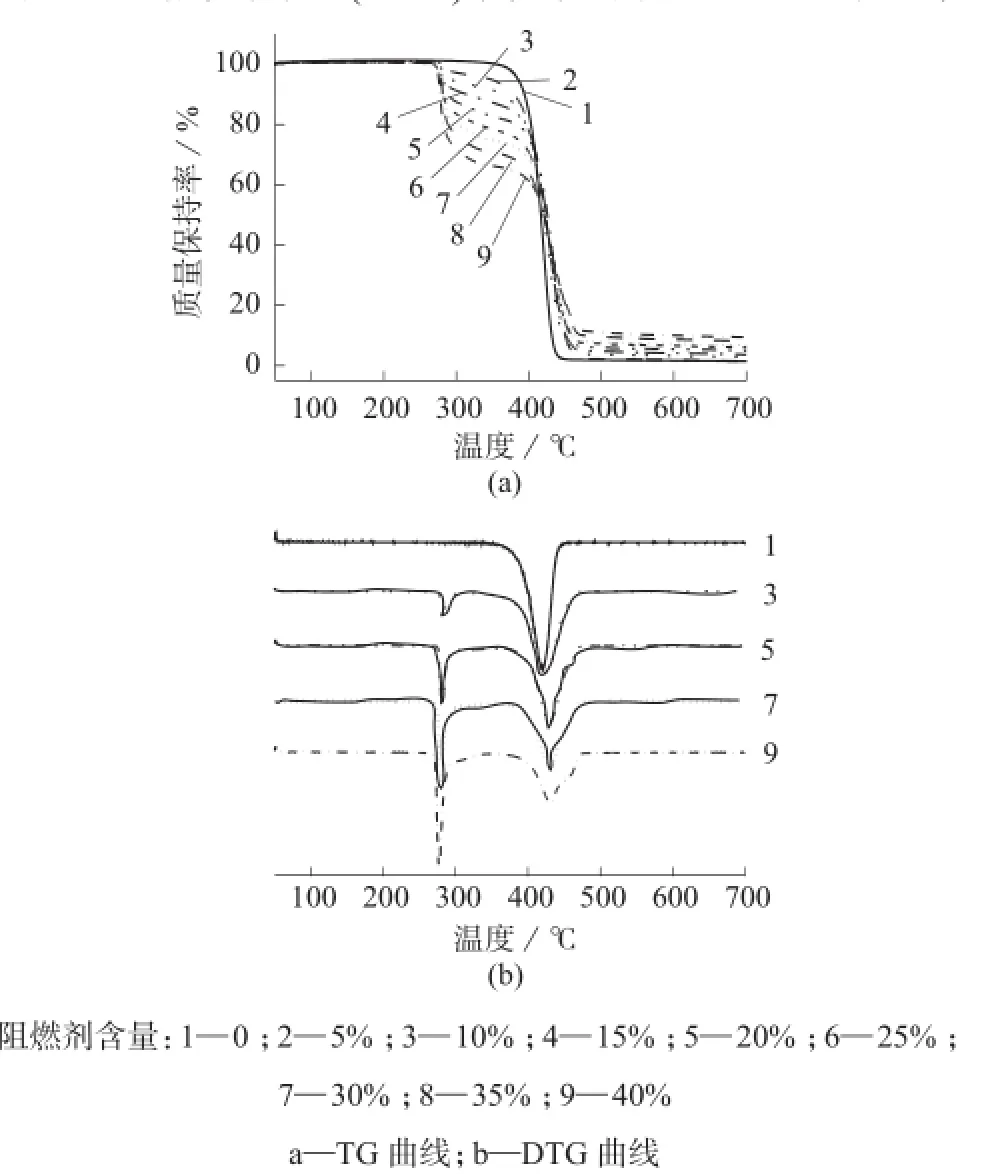

图3 不同复合阻燃剂添加量PS复合材料的TG及DTG曲线

图3示出不同复合阻燃剂添加量PS复合材料的TG及微分热重(DTG)曲线。由图3a可以看出,纯PS仅有一步分解,最大失重分解温度在419℃,且在700℃残炭率几乎为0。而当加入复合阻燃剂后,PS复合材料的热分解曲线表现为多步分解过程。随着复合阻燃剂含量增加,PS复合材料中PS的分解温度逐渐提高;并且,随着复合阻燃剂含量增加,复合材料的残炭率明显增加,这可能是由于使用复合阻燃剂时更有利于体系成炭。由图3b也可以清楚看出,随着复合阻燃剂的添加量增加,PS的最大分解温度逐渐提高,分解速率逐渐减小,说明增加复合阻燃剂的添加量更有助于提高PS复合材料的热稳定性。

(2)阻燃性能。

表2列出不同复合阻燃剂添加量PS复合材料的阻燃性能。由表2可以看出,未添加阻燃剂的PS的LOI仅有18.3%,且熔滴现象严重,而随着复合阻燃剂的添加量增加,复合材料的阻燃性能明显改善。当复合阻燃剂的添加量为10%时,PS复合材料的LOI即可达到22.4%,且能够通过UL–94 V–2等级。当添加量为25%时,复合材料的LOI达到25.8%,有效改善了熔滴现象,且可通过UL–94 V–0等级。

表2 不同复合阻燃剂添加量PS复合材料的阻燃性能

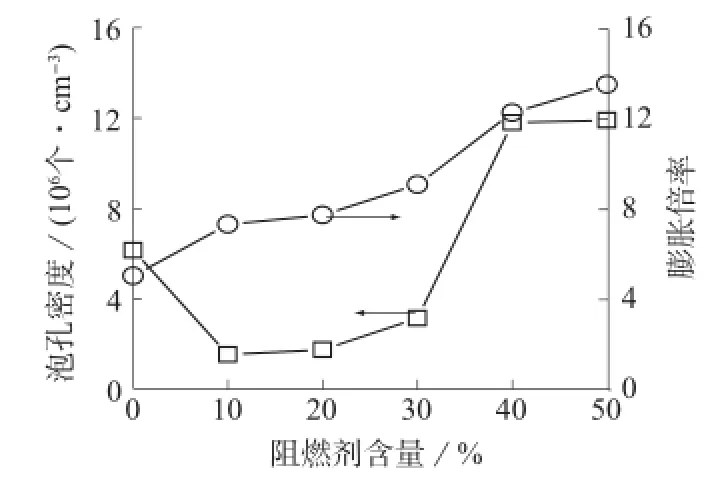

2.3复合阻燃剂对发泡PS泡孔结构的影响

在120℃发泡温度下不同复合阻燃剂含量发泡PS的泡孔结构见图4。由图4可知,随着复合阻燃剂含量增加,泡孔尺寸呈现先增加后减小的趋势。在该发泡条件下制备的发泡PS阻燃复合材料的泡孔密度和膨胀倍率见图5。由图5可以看出,随着复合阻燃剂含量增加,泡孔密度先减小后增加,而膨胀倍率呈现上升趋势。当复合阻燃剂的添加量为40%和50%时,发泡PS的泡孔尺寸较小,泡孔密度较大,膨胀倍率较大。

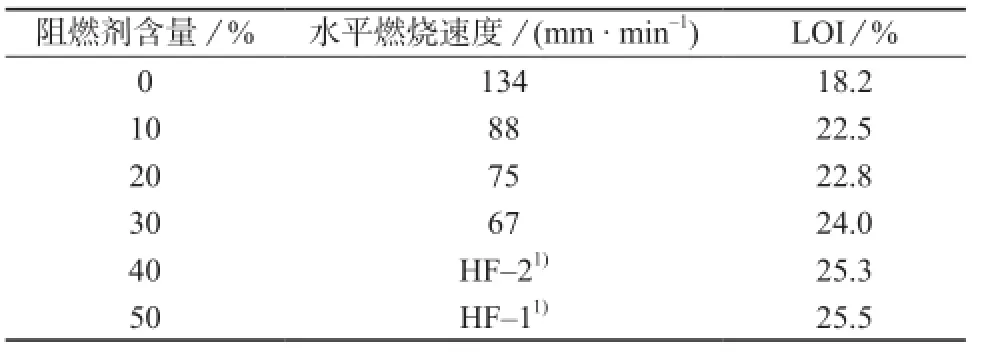

2.4发泡PS的阻燃性能

图4 不同复合阻燃剂含量发泡PS的泡孔结构

图5 不同复合阻燃剂含量发泡PS的泡孔密度和膨胀倍率

表3 不同阻燃剂含量发泡PS的阻燃性能

在120℃发泡温度下不同阻燃剂含量发泡PS的阻燃性能见表3。由表3可以看出,发泡结构降低了复合材料的阻燃性能,这是由于发泡材料中的孔隙增加了聚合物与空气的接触面积,降低了阻燃剂的体积浓度,从而不可避免地降低了发泡PS的阻燃性能[15–16],因此,发泡材料需要更高的阻燃剂含量才能实现阻燃级别。从发泡样品的LOI和泡沫水平燃烧结果可以看出,随着复合阻燃剂含量的增加,发泡PS的LOI增加,燃烧速度减小。当复合阻燃剂的含量为40%时,发泡PS可达到HF–2等级(即离焰10 s可自熄);添加量为50%时,可达HF–1等级(即离焰2 s可自熄)。

3 结论

(1) FR–122P的添加量为25%时,PS复合材料可通过UL–94 V–2等级,而在添加相同量的2200HM时,PS复合材料不具有阻燃等级。当FR–122P和2200HM复合比例为2∶1,3∶1和4∶1时,在25%添加量下,PS复合材料可通过UL–94 V–0等级,且LOI均高于25%。

(2)随着复合阻燃剂含量的增加,复合材料的阻燃效果更好。当添加量为10%时,复合材料可通过UL–94 V–2等级;当添加量为25%时,复合材料可通过UL–94 V–0等级,熔滴现象消失。

(3) PS的发泡不利于复合材料的阻燃,需要更高的阻燃剂添加量实现阻燃级别。当复合阻燃剂的添加量为40%时,发泡PS复合材料具有较小的泡孔尺寸、较大的泡孔密度和较高的膨胀倍率,且可通过泡沫水平燃烧的HF–2等级。

[1]王向东,汪文昭,周洪福,等.组合发泡剂对聚苯乙烯发泡行为的影响研究[J].工程塑料应用,2013,41(1):91–95. Wang Xiangdong,Wang Wenzhao,Zhou Hongfu,et al. Effects of compound foaming agents on foaming behavior of polystyrene[J]. Engineering Plastics Application,2013,41(1):91–95.

[2]Wang K,Pang Y,Wu F,et al. Cell nucleation in dominating formation of bimodal cell structure in polypropylene/polystyrene blend foams prepared via continuous extrusion with supercritical CO2[J]. The Journal of Supercritical Fluids,2016,110:65–74.

[3]张胜,李玉玲,谷晓昱,等.聚苯乙烯泡沫塑料阻燃方法的研究进展[J].塑料,2013,42(4):37–41. Zhang Sheng,Li Yuling,Gu Xiaoyu,et al. Research progress of flame-retardant PS foams[J]. Plastics,2013,42(4):37–41.

[4]徐加艳,胡源,王清安,等.阻燃材料工业中的绿色化学与技术[J].高分子材料科学与工程,2002,18(1):17–21. Xu Jiayan, Hu Yuan,Wang Qingan,et al. Green chemistry and technology of flame retardant materials industry[J]. Polymer Materials Science and Engineering,2002,18(1):17–21.

[5]Weil E D,Levchik S V. Flame retardants for polystyrenes in commercial use or development[J]. Journal of Fire Sciences,2007,25(3):241–266.

[6]Ni H G,Lu S Y,Mo T,et al. Brominated flame retardant emissions from the open burning of five plastic wastes and implications for environmental exposure in China[J]. Environmental Pollution,2016,214:70–76.

[7]Lu H D,Wilkie C A. Study on intumescent flame retarded polystyrene composites with improved flame retardancy[J]. Polymer Degradation and Stability,2010,95(12):2 388–2 395.

[8]Morris S,Allchin C R,Zegers B N,et al. Distribution and fate of HBCD and TBBPA brominated flame retardants in north sea estuaries and aquatic food webs[J]. Environmental Science & Technology,2004,38(21):5 497–5 504.

[9]姚强,庞永艳.国内外有关阻燃剂的法律法规及阻燃剂的发展方向[J].塑料助剂,2014,106(4):1–9. Yao Qiang,Pang Yongyan. Foreign/domestic laws and regulations and development tendency for flame retardants[J]. Plastics Additives,2014,106(4):1–9.

[10]Ondrey G. Flame retardants:Safety is the key[J]. Chemical Engineering,2015,122(6):19.

[11]Beach M W,Beaudoin D A,Beulich I,et al. New class of brominated polymeric flame retardants for use in polystyrene foams[J]. Cellular Polymers,2013,32(4):229–236.

[12]Finberg I,Yaakov Y B,Georlette P. New flame retardant systems for styrenic plastics and method of preparation[J]. Polymer Degradation and Stability,1999,64(3):465–470.

[13]Balabanovich A I,Hornung A,Merz D,et al. The effect of a curing agent on the thermal degradation of fire retardant brominated epoxy resins[J]. Polymer Degradation and Stability,2004,85(1):713–723.

[14]Kram S L,Stobby W G. Stabilizers for polymers containing aliphatically-bound bromine:US,20110240906A1[P].2011–10–06. [15]Li S,Yuan H,Yu T,et al. Flame-retardancy and antidripping effects of intumescent flame retardant incorporating montmorillonite on poly(lactic acid)[J]. Polymers for Advanced Technologies,2009,20(12):1 114–1 120.

[16]Wang J J,Ren Q,Zheng W G. Improved flame-retardant properties of poly (lactic acid)foams using starch as a natural charring agent[J]. Industrial & Engineering Chemistry Research,2014,53(4):1 422–1 430.

Effect of Composited Macromolecular Brominated Flame Retardants on Flame Retardant Modification of Polystyrene and Polystyrene Foam

Huang Pengke1,2, Pang Yongyan2, Zhang Shuhai1, Liu Wei2, Zhang Lihua2, Zheng Wenge2

(1. School of Chemical and Environmental Engineering, North University of China, Taiyuan 030051, China;2. Ningbo Institute of Materials Technology and Engineering, Chinese Academy of Sciences, Ningbo 315201, China)

The main objective was to study the effect of composited macromolecular flame retardants on modification of polystyrene (PS) and PS foam. The flame retardants used were a new macromolecular brominated flame retardant (FR–122P) and a brominated epoxy resin (2200HM). The effects of the weight ratios of FR–122P and 2200HM and the contents of the composited macromolecular flame retardants were investigated on the flame retardancy of PS,and the effects of the contents of the composited macromolecular flame retardants were investigated on the cell structure and flame retardancy of PS foam. The investigations above were carried out with TGA,SEM,LOI,UL–94 and horizontal burning. It was found that PS could pass UL–94 V–0 rating and had a LOI value of 25.8% with the composited macromolecular flame retardants at a content of 25% and a ratio of 4∶1. With 40% content of the composited macromolecular flame retardants,the PS foam showed small cell sizes,high cell density and high expansion ratio,and it could pass HF–2 grade. The composited macromolecular flame retardants showed good flame retardant performance for PS and PS foam.

macromolecular brominated flame retardant;brominated epoxy resin;polystyrene;flame retardancy;foam

TQ325.2

A

1001-3539(2016)11-0007-05

10.3969/j.issn.1001-3539.2016.11.002

*国家自然科学基金项目(51603222,51473181),浙江省自然科学基金项目(LQ14E030006),宁波市科学基金项目(2014A610131)

联系人:庞永艳,副研究员,主要从事聚合物复合材料结构-性能关系研究

2016-09-01