轻烧粉氨气法制备氢氧化镁阻燃剂的研究*

2016-11-23裴冰野常俊华朱嘉良沈阳化工大学化学工程学院辽宁省化工应用重点实验室辽宁沈阳042辽宁精细化工协同创新中心中国寰球工程公司辽宁分公司

李 雪,程 沛,侯 睿,裴冰野,张 滢,常俊华,朱嘉良(.沈阳化工大学化学工程学院,辽宁省化工应用重点实验室,辽宁沈阳042;2.辽宁精细化工协同创新中心;.中国寰球工程公司辽宁分公司)

轻烧粉氨气法制备氢氧化镁阻燃剂的研究*

李 雪1,2,程 沛1,侯 睿3,裴冰野1,张 滢1,常俊华1,朱嘉良1

(1.沈阳化工大学化学工程学院,辽宁省化工应用重点实验室,辽宁沈阳110142;2.辽宁精细化工协同创新中心;3.中国寰球工程公司辽宁分公司)

以除硫酸根后的轻烧粉精制液为原料,氨气为沉淀剂,在无表面活性剂条件下制备阻燃剂型氢氧化镁。采用X射线衍射仪(XRD)、扫描电镜(SEM)和激光粒度仪对产品进行表征。实验研究了通氨速率、反应温度对氢氧化镁产品形貌和粒度的影响,在较优的反应温度和通氨速率条件下考察了纯晶种加入量对产品的影响。实验结果表明,在纯晶种加入量为3%(质量分数)、氨气流量为300 mL/min、沉镁温度为90℃为制备阻燃剂型氢氧化镁的最佳条件,在此条件下产品的粒径D50=1.2 μm,比表面积(BET)为6.3 m2/g,转化率达到81.2%。

轻烧粉;阻燃剂;氢氧化镁;无表面活性剂

随着塑料应用领域不断扩大,其燃烧性也引发了巨大的危害,因此含有阻燃剂的塑料越来越受到人们的关注[1]。氢氧化镁作为新型无机阻燃剂,因其阻燃、消烟、阻滴、填充等功能得到广泛的应用,成为了开发研究的热点[2-8]。中国的轻烧粉等镁资源丰富,对中国氢氧化镁生产十分有利。

制备阻燃剂型氢氧化镁的方法很多,主要为化学沉淀法和天然水镁石加工法。化学沉淀法按沉淀剂的不同分为氨法、氢氧化钙法和氢氧化钠法等[9-11]。姚建平等[12]根据氨进入反应体系的不同研究了氨水和氨气对氢氧化镁的颗粒性质的影响。结果表明,氨气以高浓度氨进入体系反应,使氢氧化镁颗粒各个表面均匀生长,最终可得到较理想的形貌。范天博等[13]、胡含等[14]用轻烧粉精制液为原料,氨气为沉淀剂,通过改变反应温度及控制过饱和度,制备出形貌统一且粒径分布均匀的高分散性氢氧化镁。笔者研究了以轻烧粉为原料、氨气为沉淀剂,在无添加表面活性剂的条件下一步制备氢氧化镁,制备出了纯度高、形貌规则、分散性好、附加值较高的阻燃剂型氢氧化镁,从而解决了传统制备方法中尚存在工艺流程长、操作条件苛刻、产量低成本高、产品粒径和形貌达不到工业指标等问题。

1 实验

1.1 材料

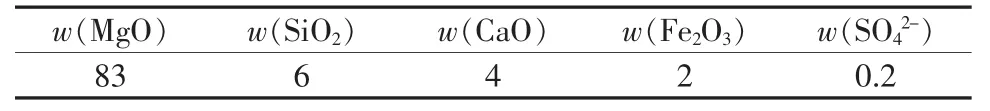

轻烧粉(主要组成见表1),氨气(分析纯);其他试剂均为分析纯。

表1 轻烧粉主要组成 %

1.2 实验过程

蒸氨精制:向三口烧瓶中加入500 mL一定浓度的氯化铵溶液和定量轻烧粉,置于油浴锅中,控制反应温度和反应转速,蒸氨完成后,经冷却过滤后得到氯化镁精制溶液。

合成过程:将500 mL除硫酸根后的蒸氨精制液(氯化镁)加入玻璃反应器中,升温至50~90℃。使用液氨钢瓶以一定的速率将氨气通入玻璃反应器中。通完氨气后在原来温度下继续搅拌陈化一段时间,再经冷却、过滤、洗涤,在100℃真空干燥至衡重,研磨得到氢氧化镁产品。

1.3 表征分析

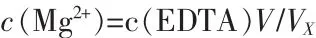

采用D8 Advance型X射线衍射仪(XRD)测定样品的晶体结构[Cu靶,Kα辐射,管电压为40 kV,管电流为40 mA;步长是0.05(°)/s,扫描范围为10~80°];利用JSM-6360LV型扫描电镜测定样品的表面形貌;应用BT-9300H型激光粒度分布仪测定样品的表观粒度;用乙二胺四乙酸二钠(EDTA)标准滴定溶液测定Mg2+的浓度:

式中,c(EDTA)为EDTA标准滴定溶液浓度的准确数值,mol/L;V为滴定所消耗的EDTA标准滴定溶液的体积,mL,VX为待测试样的体积,mL。

2 结果与分析

2.1 反应温度的影响

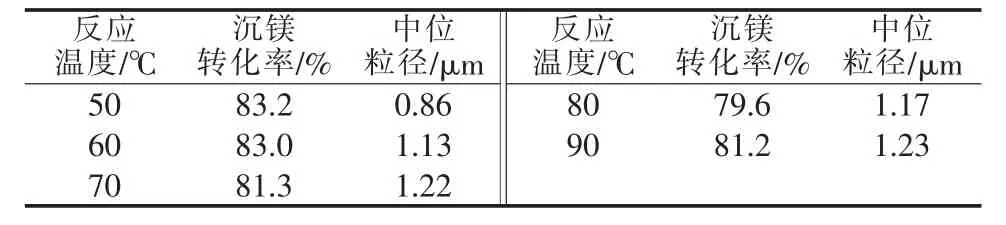

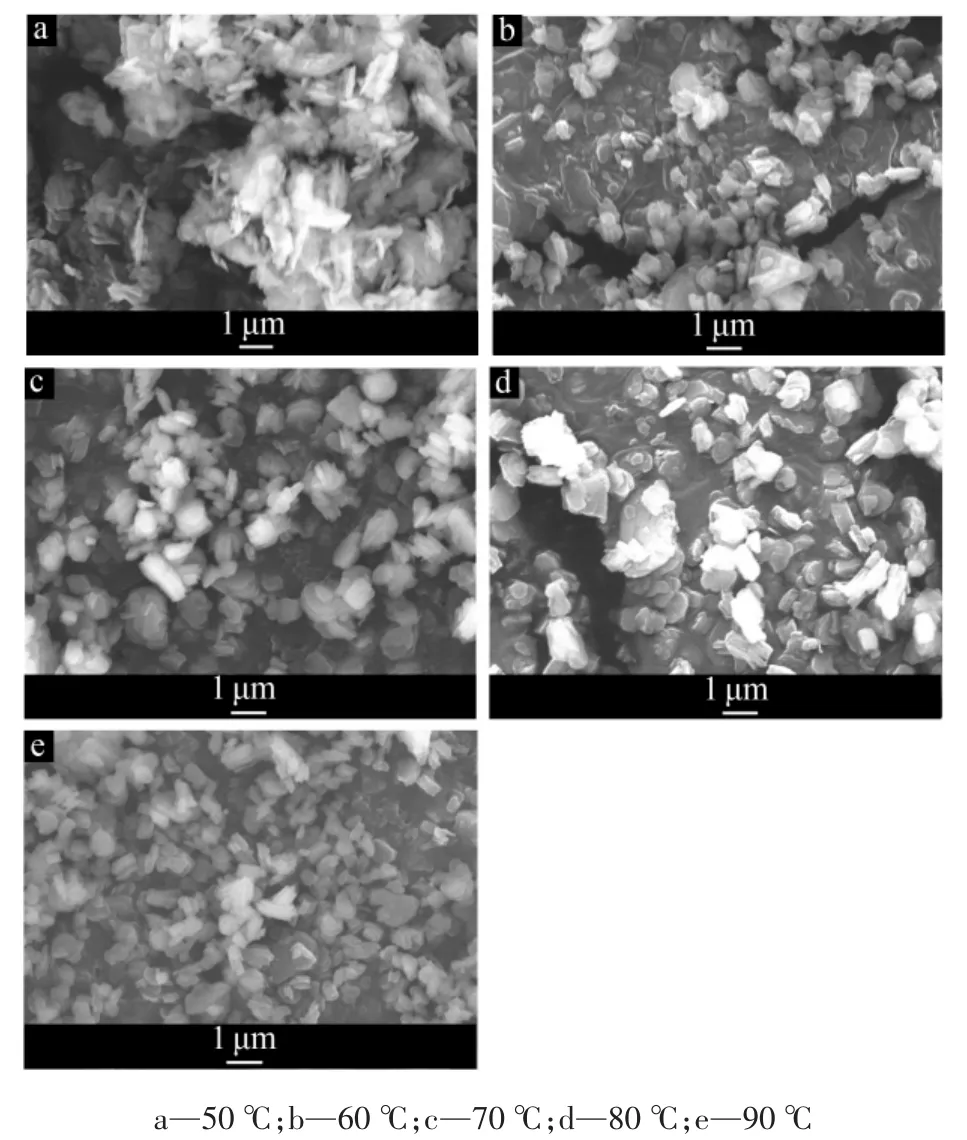

在反应温度分别为50、60、70、80、90℃条件下制备氢氧化镁,考察了反应温度对产品转化率和中位粒径(D50)的影响,结果见表1、图1。

表1 反应温度对沉镁转化率和中位粒径(D50)的影响

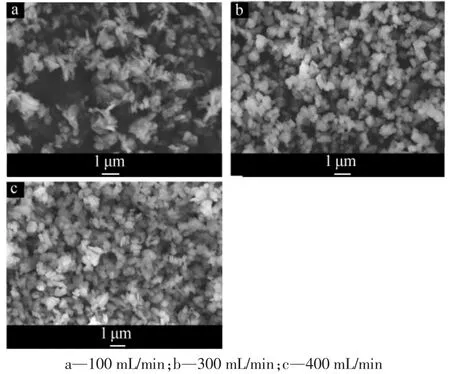

从表1可以得出,随着温度升高,转化率从50℃时的83.3%降至90℃时的81.2%。这是因为温度升高,氨气在溶液中的溶解度降低,从而导致转化率降低,但降幅较小。从图1可以看出,在反应温度为50~60℃时,得到的产品颗粒较小,形貌团聚极为严重,无规则性可言;当温度升至70℃时,产品颗粒增大,形貌出现规则块状,分散性有所改善;90℃时,产品形貌接近立方体块状,颗粒大小变化不大,分散性改善明显。这是由于反应温度低时,过饱和度大,晶体成核和生长速率都较慢,制备的氢氧化镁粒径较小。同时由于温度较低不利于破坏晶核生长上的吸附层水分,使得氢氧化镁的表面极性较强,小颗粒易于团聚。随着反应温度升高,在一定程度上降低了过饱和度,成核速率与生长速率都有所提升,小颗粒向大颗粒转化,并且有利于破坏吸附层水分,降低表面极性,增强分散性。因此,实验选择适宜的反应温度为90℃。

图1 不同反应温度制备的氢氧化镁SEM照片

2.2 通氨速率影响

在通氨速率分别为200、300、400 mL/min条件下制备氢氧化镁,考察了氨气流量对产品转化率和中位粒径的影响,结果见表2、图2。

表2 通氨速率对沉镁转化率和中位粒径(D50)的影响

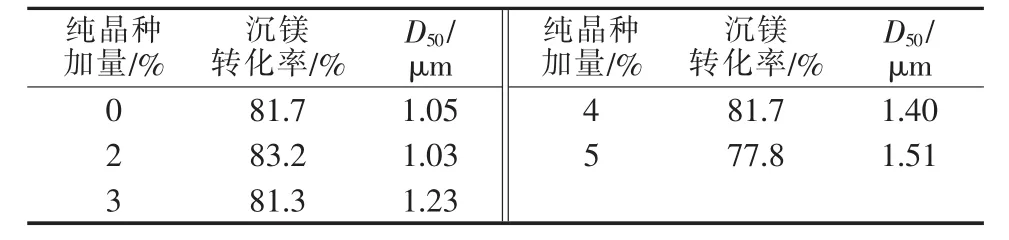

图2 不同氨气流速制备的氢氧化镁SEM照片

由表2和图2可知,当通氨速率为100 mL/min时,体系过饱和度过小,不足以支持氢氧化镁的晶体生长,因而造成产品呈不规则形状,颗粒分布不均匀,有明显的团聚现象,分散性较差。通氨速率增至300 mL/min时,过饱和度增大,氢氧化镁晶体成核和生长速率都得到提升,促使产品的形貌趋于完整,分布均匀且分散性良好。通氨速率达到400 mL/min时,溶液的过饱和度过大,生成的晶体数量多,此时成核速率大于生长速率,晶体无充分生长发育时间,导致氢氧化镁粉体颗粒较小,团聚严重。因此,实验选择适宜的通氨速率为300 mL/min。

2.3 纯晶种加入量的影响

在纯晶种加入量(质量分数,下同)分别为0、2%、3%、4%、5%、10%条件下制备氢氧化镁,考察了纯晶种加入量对产品转化率和中位粒径的影响,结果见表3、图3。

表3 纯晶种加入量对沉镁转化率和中位粒径(D50)的影响

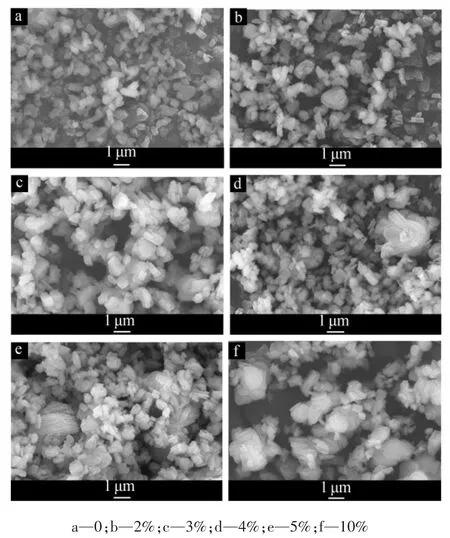

图3 不同纯晶种加入量制备的氢氧化镁SEM照片

由表3和图3可知,在反应液中加入纯晶种后制得的产品粒径有所增大,但在形貌规则上无明显改善,随着纯晶种加入量持续增加,产品粒径不断增大,团聚现象越来越严重,转化率也随之降低。这主要是单纯依靠溶液均相成核所需推动力大,条件也较为苛刻,向结晶溶液中加入晶种可以促进晶体结晶析出,但是纯晶种加入反应液之后抑制了新的氢氧化镁晶核的形成,使刚刚形成的氢氧化镁晶须直接被吸附在纯晶种上,从而在原晶种上继续生长,导致产品的团聚性严重,转化率也下降。因此,实验选择适宜的纯晶种加入量为3%。

2.4 最佳反应实验

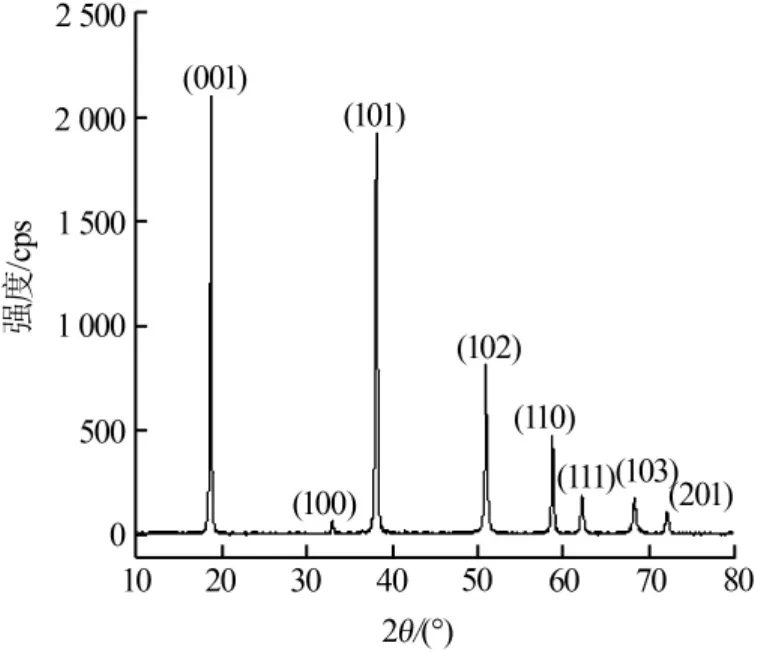

图4 氢氧化镁产品的XRD谱图

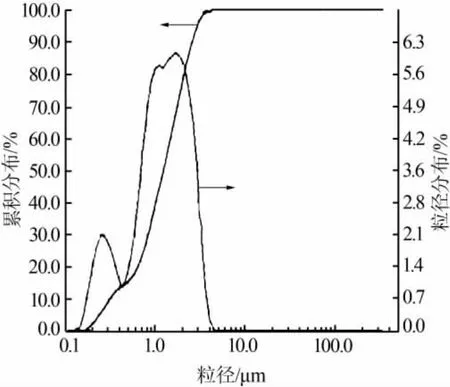

图5 氢氧化镁产品的粒径分布

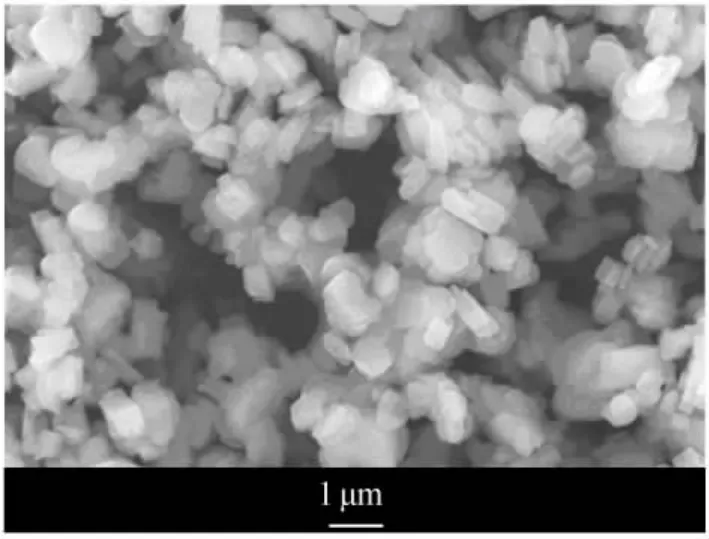

图6 氢氧化镁产品的SEM照片

图4~6分别为最佳条件下制备的氢氧化镁产品的XRD谱图、粒度分布谱图和SEM照片。由图4~6可见,产品在(001)面与(101)面衍射峰强度比I(001)/I(101)为 1.1,产品表面极性较低;产品 D50为1.23 μm,粒径大小分布在1.0 μm左右,形貌规则。产品比表面积(BET)为6.3 m2/g,转化率达到81.2%,适合工业生产。

3 结论

1)反应温度、通氨速率对产品形貌和粒度的影响显著。当温度由50℃升到90℃时,产品粒径随之增大,形貌逐渐改善,从无规则形状变为接近立方体块状。通氨速率增大,氢氧化镁产品的各项性能都有所改善,当通氨速率过大时,制备的氢氧化镁的分散性和粒径有所下降。2)向结晶溶液中加入晶种可以促进晶体结晶析出,单纯依靠溶液均相成核所需推动力大,加入晶种可充当晶体成核核心,从而溶液中晶体可依附在加入晶体之上,促使晶体不断长大。纯晶种加入量的增加使氢氧化镁的粒径不断增大,但对形貌影响不大。3)在纯晶种加入量为3%(质量分数)、通氨速率为300 mL/min、沉镁温度为90℃时,合成的产品颗粒大小和形态基本一致,形貌规则,中位粒径D50为1.23 μm,比表面积为6.3 m2/g,转化率可达81.2%。

[1] 黄涛,乔建江,张颐年,等.氢氧化镁阻燃剂的制备及其应用[J].华东理工大学学报:自然科学版,2015,41(1):60-65.

[2] Gui H,Zhang X H,Dong W F,et al.Flame retardant synergism of rubber and Mg(OH)2in EVA composites[J].Polym.Commun., 2007,48(9):2537-2541.

[3] 冯霞,刘有智,申红艳,等.超细氢氧化镁阻燃剂的研究现状[J].塑料工业,2013,41(2):7-10,69.

[4] 宋雪雪,李丽娟,时东,等.硫酸镁-氨气法生产氢氧化镁[J].盐湖研究,2013,21(4):42-48.

[5] 李三喜,宋书冬,王松,等.对甲苯磺酸钠诱导直接转化制备氢氧化镁[J].无机盐工业,2016,48(5):20-23,43.

[6] 李三喜,任晓宇,王松.用轻烧氧化镁粉制备高纯氢氧化镁的研究[J].无机盐工业,2015,47(9):31-34.

[7] 金维,徐跃鑫,周骏宏,等.磷尾矿水洗-碳化法制氢氧化镁和碳酸钙研究[J].无机盐工业,2016,48(3):49-51.

[8] 赵娜,张琴,翟俊,等.卤水-烧碱直接沉淀法制备纳米氢氧化镁的研究[J].无机盐工业,2015,47(5):35-37,44.

[9] 吴会军,向兰,金永成,等.高分散氢氧化镁粉体的制备及其影响因素[J].无机化工学报,2004,19(5):1181-1185.

[10] 苏明阳,李姗珊.双注沉淀-水热处理法制备高分散氢氧化镁[J].盐业与化工,2015,44(2):23-27.

[11] 颜亚盟.从菱镁矿制备氢氧化镁阻燃剂的研究现状[J].盐业与化工,2013,42(1)4-7,17.

[12] 姚建平,范天博,王健,等.氨状态对氨法制备氢氧化镁颗粒性质的影响[J].化工学报2012,63(1):314-319.

[13] 范天博,李雪,马超,等.氯化镁溶液氨气鼓泡反应制备纳米氢氧化镁[J].化工学报2012,61(11):3025-3032.

[14] 胡含,谢佳阳,李雪,等.氨气法制备多形貌氢氧化镁及对氧化镁活性的影响[J].无机盐工业,2014,46(9):29-32,40.

Preparation of Mg(OH)2with caustic calcined magnesia through ammonium circulation

Li Xue1,2,Cheng Pei1,Hou Rui3,Pei Bingye1,Zhang Ying1,Chang Junhua1,Zhu Jialiang1

(1.Liaoning Key Laboratory of Chemical A pplication,College of Chemical Engineering,Shenyang University of Chemical Technology,Shenyang 110142,China;2.Liaoning Collaborative Innovation Center of Fine Chemical Industry;3.Huanqiu Liaoning Co.)

In the absence of surfactant,magnesium hydroxide flame retardant was prepared,with light burning powder refined liquid after eliminating sulfate as raw material,and ammonia as the precipitator.The as-prepared samples were characterized by X-ray diffraction(XRD),scanning electron microscopy(SEM),and laser particle size analyzer.The effects of various operating variables,including the ammonia flow rate and reaction temperature,on the morphology and particle size of magnesium hydroxide were investigated.Under the optimum reaction temperature and the ammonia flow rate,the influence of pure seed crystal addition amounts on the product was also investigated.Results showed that pure seed addition amount of 3%(mass fraction),ammonia flow rate of 300 mL/min,and the temperature of 90℃,were the best production conditions.Under those conditions,the product′s particle size D50=1.2 μm,specific surface area(BET)was 6.3 m2/g,and conversion rate reached 81.2%.

light burning powder;flame retardant;magnesium hydroxide

TQ132.2

A

1006-4990(2016)11-0021-04

2016-05-14

李雪(1977— ),女,副教授,博士,研究生导师,主要研究方向为能源与环境化工技术、硼镁资源利用及绿色产品开发,已公开发表文章26篇,国家发明专利8项。

辽宁省自然基金项目(L2015020609)、辽宁省创新团队项目(LT2013010)。

联系方式:ltmlx@163.com