粉煤灰回收氧化铝工艺研究进展

2016-11-23万亚萌王宝庆任保增郑州大学化工与能源学院河南郑州450001

万亚萌,王宝庆,王 丹,任保增(郑州大学化工与能源学院,河南郑州450001)

粉煤灰回收氧化铝工艺研究进展

万亚萌,王宝庆,王 丹,任保增

(郑州大学化工与能源学院,河南郑州450001)

粉煤灰是火力发电行业煤炭燃烧工业的副产品,是中国固体废弃物污染的主要来源。粉煤灰富含氧化铝,所以又是潜在的铝土矿的替代品。从粉煤灰中提取氧化铝不仅可以减少粉煤灰对环境的污染,而且能缓解中国铝土资源短缺的问题。对粉煤灰性质、危害、粉煤灰利用现状以及中国铝土资源现状做了分析,论证了粉煤灰提取氧化铝的必要性;详细介绍了石灰石烧结法、硫酸铵烧结法和一步酸溶法的工艺路线、建设生产情况及各工艺的优缺点,为粉煤灰提取氧化铝的发展提出建议,并呼吁加强粉煤灰提取铝工艺方法的研究力度。

粉煤灰;氧化铝;铝土矿;综合利用

粉煤灰是火力发电厂锅炉内细煤粉燃烧之后产生的副产物[1],也是中国最大的单一来源的固体废弃物。在过去10 a里,粉煤灰的产量逐年上升,2015年粉煤灰产量高达6.2亿t。中国对粉煤灰的利用率为65%~70%,每年有大量粉煤灰储存于灰坝,其不合理处理已经造成了严重的社会与环境问题,因此成为科研人员研究的焦点之一。粉煤灰富含Al2O3,是一种重要的非传统氧化铝资源,是潜在的铝土矿替代品[2]。目前,利用粉煤灰提取氧化铝已成为粉煤灰利用的一大热点,主要的提取方法为碱烧结法、酸烧结法、酸浸法、酸碱联合法等[3-4]。这些方法目前仅有少量应用于工业化生产(如石灰石烧结法、一步酸溶法等),其余大部分工艺仍处于实验室阶段。

1 粉煤灰的化学组成及危害

1.1 粉煤灰的化学组成

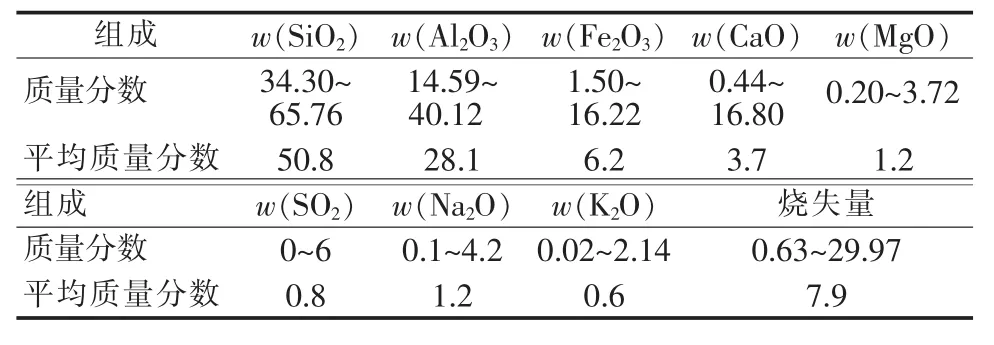

粉煤灰是煤粉经高温燃烧之后产生的一种主要成分为硅酸铝盐的工业废弃物[5],是一种类火山灰质的固体材料。其主要化学成分是SiO2、Al2O3、Fe2O3等,此外还含有CaO、MgO、Na2O、K2O以及一些未燃尽的碳等。其化学组成见表1[6]。

表1 粉煤灰主要的化学组成 %

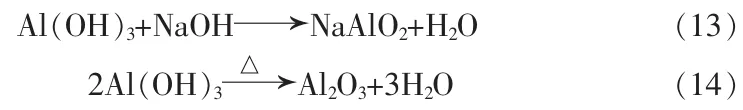

由表1可见,粉煤灰中SiO2与Al2O3的质量分数约为80%。硅、铝含量越高,其反应活性越大;烧失量越大,表明粉煤灰形成过程中煤的燃烧不完全。

根据地域、产生途径不同,粉煤灰中各组分含量不尽相同。如内蒙古鄂尔多斯地区煤矸石灰分中Al2O3质量分数高达40%以上,其地区电厂产出的粉煤灰中Al2O3质量分数亦高于40%,属于高铝粉煤灰(氧化铝质量分数大于30%);河南煤业化工集团中原大化公司的壳牌炉粉煤灰中Al2O3质量分数仅有16.79%[7-8],属于普通粉煤灰。

1.2 粉煤灰的危害

粉煤灰是主要的燃煤副产物,其在中国的排放量逐年增加。图1为2006—2015年中国粉煤灰产量和利用量[9]。由图1可以看出,2006—2015年中国粉煤灰产量为3.5亿~6.2亿t/a,每年有1.2亿~2.0亿t粉煤灰未被利用,利用率为65%~70%,而已被利用部分的粉煤灰80%用于较低附加值的产品(如建材、铺路等),而高附加值产品(如提取Al2O3、制取沸石分子筛等)用量较小。

图1 中国2006—2015年粉煤灰的产量及利用量

粉煤灰的年排放量巨大,若得不到正确处理会对人与自然造成极大危害,主要表现:1)占用、污染土地。粉煤灰堆积会占用大量土地,储灰场的粉煤灰会造成土地碱化,严重影响农业生产;2)污染大气。粉煤灰粉末在空气中悬浮会形成粉尘污染,造成空气质量严重恶化,同时还会腐蚀建筑物等表面;3)污染水体。电厂湿法排灰之后,大量粉煤灰进入水体会造成河床淤积、湖泊变浅、水质恶化。此外湿法排灰用水量极大(1 t灰耗水20 m3),造成水资源浪费;4)放射性污染。粉煤灰中还含有少量放射性元素,会造成严重的放射性污染,影响人们的身体健康。因此,开展粉煤灰综合利用不仅有利于环境保护,还可以促进国民经济的可持续发展。

2 中国铝土资源现状

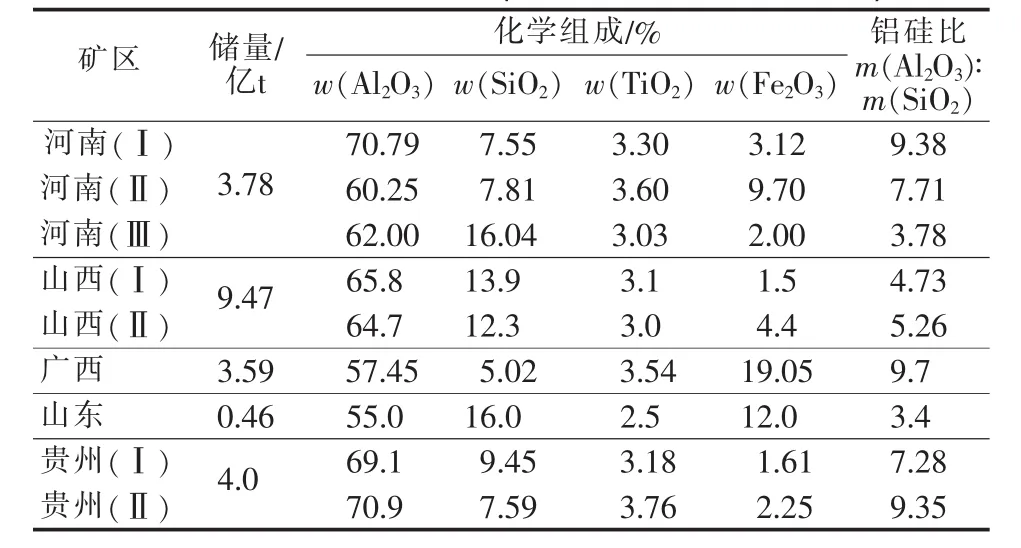

铝在地壳中的平均含量约为8.8%,自然界中铝以化合态形式存在于铝矿中,约40%的铝矿以铝硅酸盐形式存在。中国铝土矿产资源约占全球铝土矿产资源的3%,居世界第五位。铝土矿类型主要有3种:1)一水硬铝矿,分子式为Al2O3·H2O,结构式为α-AlO(OH),其中的Al2O3在苛性碱溶液中难溶出,且溶出工艺复杂、成本高。2)一水软铝矿,分子式为Al2O3·H2O,结构式为γ-AlO(OH),其中的Al2O3也较难溶出;3)三水型铝土矿,分子式为Al2O3·3H2O,结构式为γ-AlO(OH),三水铝石在苛性碱溶液中最容易溶出。中国93%的铝矿集中于山东、山西、贵州、河南、广西5省地区(5省铝土矿概况如表2所示)。但是中国铝土矿主要为低品质的沉积型和堆积型一水硬铝矿,占全国储量的98%,而高品质的三水型铝土矿仅仅占全国总储量的1.54%。

表2 中国主要省区铝土矿(一水硬铝矿-高岭石型)概况

中国铝土矿年进口量约为4 000万t,占中国氧化铝行业用矿的1/2左右。进口铝土矿中60%~70%来自于印度尼西亚,但印尼在2014年初发布的矿石出口禁令严重影响了中国铝土矿的获取。此外国际铝土矿价格居高不下,也对中国氧化铝生产工业造成巨大冲击。虽然中国铝企业采取了多种途径探索铝土矿进口多元化,但目前所获取的铝土矿资源还不足以改变中国对进口铝土矿的依赖程度。

综上所述,积极发展高铝粉煤灰提取氧化铝工艺不仅可以减轻环境污染,实现资源循环利用,还可以缓解中国铝土资源短缺等问题[10]。

3 国内外粉煤灰中提取氧化铝技术进展

3.1 国外技术进展

20世纪50年代,J.Grzymek以石灰石和高铝粉煤灰为原料,利用烧结法提取粉煤灰中的氧化铝并将残渣用于生产水泥,其工艺方法:将石灰石与粉煤灰混合在1 300℃烧结,将粉煤灰中的Al2O3、SiO2转化为可溶于Na2CO3溶液的铝酸钙和难溶的硅酸二钙以实现铝硅分离,并于1953年建成了1万t/a氧化铝和10万t/a水泥的生产线,后于20世纪90年代中期建成10万t/a氧化铝和120万t/a水泥的工厂[11]。20世纪90年代,美国橡树岭国家实验室提出了盐酸酸浸法,利用盐酸将粉煤灰中无定型氧化铝[12]浸出氧化铝,浸出效率达90%以上,但酸法对设备腐蚀严重,容易造成二次污染。随后美国又先后提出苏打烧结法、煅烧冷却法等回收工艺。

3.2 中国技术进展

中国的粉煤灰提取氧化铝研究始于20世纪60年代。1980年,合肥水泥研究院与安徽省冶金科研所提出碱石灰烧结法提取粉煤灰中的氧化铝并将残渣用于制造水泥的工艺路线。随后中国建设了许多较大规模的中试或示范项目,主要针对内蒙古、山西等高铝粉煤灰中Al2O3的提取。其中,内蒙古示范基地:内蒙古鑫旺再生资源80万 t/a、蒙西集团40万t/a、大唐国际20万t/a。粉煤灰提取氧化铝中试项目:神华集团4 000 t/a、华电集团5 000 t/a、鄂尔多斯电力冶金5 000 t/a、东源科技1万t/a、开原生态1万t/a。山西还有4个粉煤灰研发中心,其中粉煤灰提取氧化铝的项目有中煤集团10万t/a和国能神州20万t/a[13]。但迄今为止,粉煤灰提取氧化铝项目并未实现商业化,提取过程存在技术和成本上的问题。

4 粉煤灰回收氧化铝工艺

4.1 石灰石烧结新法

石灰石烧结新法又叫石灰石烧结-拜耳法,该工艺是蒙西集团经历一系列初试、中试和2次大规模工业化实验,并于2014年打通全流程,第一期20万t/a项目已建成投产。该工艺主要以鄂尔多斯地区高铝粉煤灰为原料,将粉煤灰与石灰石按比例配料煅烧,后采用碱溶、拜耳法工艺生产,最终得到一级砂状氧化铝。其工艺流程见图2。

图2 石灰石烧结-拜耳法工艺流程示意图

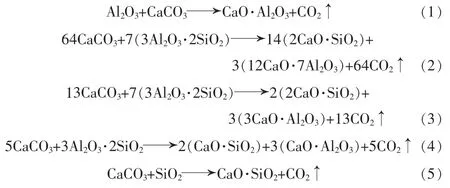

烧结过程主要为了完成对粉煤灰的活化[14]。高温下石灰石分解为CaO,CaO与粉煤灰中不活跃的莫来石以及石英灰反应,生成可溶于Na2CO3的铝酸钙以及不溶性的硅酸二钙,从而实现钙硅分离。烧结过程反应方程式:

自粉化冷却是在烧结完毕冷却过程中,当温度低于500℃时,2CaO·SiO2晶型由处于亚稳态的β-CaO·SiO2向稳定的γ-CaO·SiO2转变,其体积增加11%,发生熟料的自粉化现象[15]。自粉化可节省研磨所需电能,且自粉化生成的粉末更细。后经Na2CO3溶液溶出,铝组分转化为易溶的铝酸钠浸入溶液中,而剩余不溶的铝硅渣可用于制造水泥,其反应方程式:

对煅烧工段得到的气体除杂,得到CO2气体,将其通入铝酸钠精液来调节溶液pH,从而得到Al(OH)3,再回收Na2CO3用于碱浸工段,其反应式:

过滤得到的Al(OH)3中含有少量的硅酸盐类。分离方法是通过加入氢氧化钙悬浮液及氢氧化钠溶液对得到的Al(OH)3粗产品进行碱浸取,从而将可溶性硅酸盐转化为难溶类铝硅酸盐,对产物进一步提纯,经结晶、焙烧得到高纯度氧化铝。其反应式:

石灰石烧结新法在提取氧化铝过程中产生的红泥可用于水泥熟料的生产以及步道砖[16]等建材,实现低排放、低污染、低成本的目标;但是该法烧结温度高、能耗大,另外该法在利用粉煤灰提取氧化铝的同时未能提取其中的高含量二氧化硅,而是最终转化为钙硅渣,且钙硅渣产量巨大。目前烧结法产生的钙硅渣除了用作水泥之外并未发现更有效大量利用的途径,从而造成了资源的浪费。因此,对于石灰石烧结新法来说,高能耗、高产渣量的问题仍是其实现更大规模工业化道路上面临的重大课题。

4.2 低温硫酸铵烧结法

2006年初,中煤平朔有限公司与朔州政府联合成立平朔高科技研发中心[17],该中心与东北大学、西安大学、中科院过程所共同发起了回收氧化铝回收项目。2012—1015年建成两期利用“低温硫酸铵烧结法”回收粉煤灰中氧化铝项目,第一期投入资金24亿元,预计生产40万t/a氧化铝、12万t/a白炭黑;第二期项目投资36亿元,预计生产60万t/a氧化铝和18万t/a白炭黑。其工艺流程见图3。

图3 低温硫酸铵烧结法工艺流程示意图

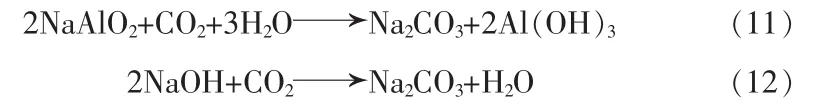

低温硫酸烧结法先将粉煤灰磨粉处理后与硫酸铵进行煅烧,氧化铝与硫酸铵反应生成可溶性硫酸铝和硫酸铝铵,硫酸铝铵经酸浸转化为硫酸铝,而硅钙等不溶性杂质可被分离出体系。反应方程式:

对煅烧得到的气体除杂得到氨气,经回收得到氨水,用氨水调节硫酸铝粗液的pH得到硫酸铝铵,煅烧后可得到纯氧化铝,其反应方程式:

低温硫酸铵烧结法具有煅烧温度低、能耗低、对设备耐腐较小等优点,但该工艺仍存在烧结粘窑、溶出浓度不高的问题,因此未能实现商业化生产。

4.3 一步酸溶法

神华集团自2004年发起关于 “一步酸溶法”[18]提取粉煤灰中氧化铝的循环经济产业的研究,并于2006年开始与吉林大学合作共同研发,该项目于2010年被列入“十二五”期间国家科技支柱计划。该工艺充分利用准格尔地区煤炭“高铝、富镓”的特点,建成了一套“煤-电、粉煤灰-Al2O3-铝制品-镓、硅回收”一体化产业链[19]。2010年8月建成投产4 000 t/a的氧化铝中试项目,得到了冶金一级品(Al2O3质量分数大于98.6%)标准的Al2O3,粉煤灰中Al2O3的回收率为80%。其工艺流程见图4。

图4 一步酸溶法工艺流程示意图

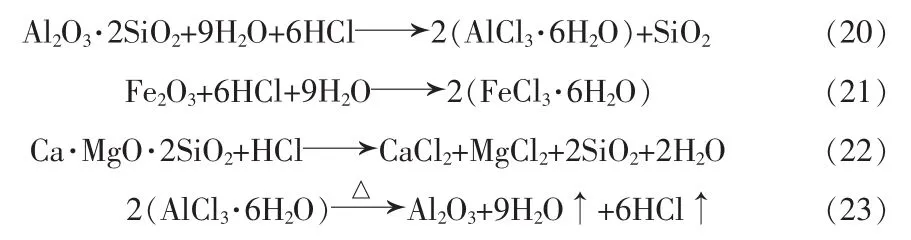

一步酸溶法先采用磁选法除去粉煤灰中部分的FexOy,后采用盐酸对粉煤灰中Al2O3进行酸浸形成可溶的AlCl3溶液,而不溶的高硅渣被过滤出来用于制作白炭黑,再对滤液进行树脂吸附[20]回收镓、铁红等,对溶液进行浓缩结晶使AlCl3溶液形成AlCl3· 6H2O晶体,焙烧AlCl3·6H2O后得到冶金级氧化铝,其反应方程式:

一步酸溶法与其他工艺相比具有工艺短、减量化、成本低、环保、酸循环使用、对铝硅比无要求、易于工业化等优点,已于2012年打通全流程满负荷运行,一期 100万 t/a的粉煤灰提取氧化铝工程正在建设中,该项目生产氧化铝的完全成本仅为1 555.99元/t,低于中国国内碱法提取氧化铝厂的成本(1 800元/t),具有市场竞争力,并有望在工业化的道路上最终实现商业化。其投资成本分析如表3所示。

表3 100万t/a氧化铝示范项目投资成本分析

4.4 粉煤灰提取氧化铝新方法

4.4.1 NH4HSO4+H2SO4浸取法

硫酸铵+硫酸浸取法是中科院过程工程研究所绿色过程工程重点实验室提出的另一种针对高铝粉煤灰提取的新方法。该法以硫酸铝铵为中间体,将氧化铝转化为硫酸铝铵,根据硫酸铝铵溶解度随温度变化的特性将铝与其他残渣分开,最终得到氧化铝产品。该法优点在于对装置的腐蚀比酸法小,同时反应温度比烧结过程低,具有良好的应用前景。Xu Dehua等[21]考察了混合溶液成分、液固比、浓度、反应时间、温度等对浸取率的影响,实验确定最佳反应条件:浸取温度为220℃、液固比为10/2、硫酸氢铵与硫酸物质的量比为1∶1、反应时间为4 h,此时氧化铝的提取率达到87.5%~91.1%。

4.4.2 生物浸提法

生物浸提法是一种针对贫瘠铝矿石进行浓缩提取氧化铝的绿色新方法,具有资源回收与低环境污染的优势,它利用微生物在氧化/还原过程中能有效促进氧化铝的电离的特点达到富集回收氧化铝的目的。该法资金以及人力成本投入低,能耗低,且在回收氧化铝的同时能从提取副产物中回收二氧化硅,被认为是一种极具前景的技术。S.K.Sen等[22]利用印度奥里萨邦地区Taptapani温泉中分离出的奇异芽孢杆菌(硅酸盐杆菌)对粉煤灰中的氧化铝进行生物浸提,粉煤灰颗粒粒径约为64.17 μm、培养液质量分数为40%、浸取60 d后,氧化铝质量分数由25.45%升至34.72%;二氧化硅质量分数由62.14%降至40.71%,残渣用于硅溶胶的生产。

5 结论与展望

中国铝土资源储量的递减以及对氧化铝需求的增加引起了对开展粉煤灰提取氧化铝的广泛关注。目前已有多种关于粉煤灰提取氧化铝的工艺方法,但无论哪一种都在实现商业化道路上存在技术或成本问题,从而限制了其大规模应用,如果能在这些问题上有所突破将会给中国氧化铝行业注入新的活力。

未来对粉煤灰提取氧化铝的研究应更加注重新技术的开发,更加着眼于系统回收粉煤灰高附加值成分,形成一套立体循环经济产业链。在提高产品品质、降低生产成本、提高企业利润、综合利用资源的同时实现从“低污染-低排放”到“零污染-零排放”的转变;在发展经济的同时兼顾环境保护问题,这是以后经济发展的必然要求。

[1] Liu X T,Wang B D,Yu G Z,et al.Kinetics study of predesilication reaction for alumina recovery from alumina rich fly ash[J].Materials Research Innovations,2014,18(S2):541-546.

[2] Yao Z T,Xia M S,Sarker P K,et al.A review of the alumina recovery from coal fly ash,with a focus in China[J].Fuel,2014,120(3):74-85.

[3] 沈洪源.SNG飞灰制备氧化铝技术经济分析[J].无机盐工业,2015,47(8):1-4.

[4] 曹君,方莹,范仁东,等.粉煤灰提取氧化铝联产二氧化硅的研究进展[J].无机盐工业,2015,47(8):10-13.

[5] 邓慧,郭畅,姜虎生.粉煤灰沸石碱性活化方法研究[J].无机盐工业,2014,46(11):1-4.

[6] 刘康.粉煤灰硫酸焙烧法提取氧化铝过程的研究[D].北京:北京科技大学,2015.

[7] 张端峰.壳牌炉粉煤灰合成沸石及其脱氮应用研究[D].郑州:郑州大学,2015.

[8] 王宝庆,张端峰,王丹,等.壳牌炉粉煤灰合成沸石及其脱氮应用研究[J].无机盐工业,2016,48(5):51-54.

[9] 智研咨询集团.2015—2020年中国固体废弃物处理设备市场调研与投资战略研究报告[R].北京:智研咨询集团,2015.

[10] 杨磊,池君洲,王永旺,等.粉煤灰提取氧化铝的综合利用[J].洁净煤技术,2014(4):113-115.

[11] 袁兵.准格尔矸石电厂CFB灰中提取冶金级氧化铝工艺研究[D].吉林:吉林大学,2008.

[12] Yang Quancheng,Ma Shuhua,Zheng Shili,et al.Recovery of alumina from circulating fluidized bed combustion Al-rich fly ash using mild hydrochemical process[J].Transactions of Nonferrous Metals Society of China,2014,24(4):1187-1195.

[13] 刘延红,郭昭华,池君洲,等.粉煤灰提取氧化铝工艺技术进展[J].轻金属,2014(12):4-9.

[14] 葛鹏鹏,李镇,茅沈栋,等.粉煤灰提取氧化铝工艺研究进展[J].无机盐工业,2010,42(7):1-4.

[15] 张金山,彭艳荣,李志军.粉煤灰提取氧化铝工艺方法研究[J].粉煤灰综合利用,2012(1):52-54.

[16] 蒲维,梁杰,雷泽明,等.粉煤灰提取氧化铝现状及工艺研究进展[J].无机盐工业,2016,48(2):9-12.

[17] 崔金鑫,安玉,胡秀林,等.让“粉煤灰”走出亚洲走向世界——朔州打造工业固废综合利用示范基地综述[N].山西日报,2016-01-20(A04).

[18] 郭昭华.粉煤灰“一步酸溶法”提取氧化铝工艺技术及工业化发展研究[J].煤炭工程,2015,47(7):5-8.

[19] 王爱爱.循环经济与“一步酸溶法”提取氧化铝产业[J].内蒙古科技与经济,2014(11):102-103.

[20] 郭强.粉煤灰酸法提取氧化铝的工艺研究进展[J].洁净煤技术,2015,21(5):115-118,122.

[21] Xu Dehua,Li Huiquan,Bao Weijun,et al.A new process of extracting alumina from high-alumina coal fly ash in NH4HSO4+H2SO4mixed solution[J].Hydrometallurgy,2015,165:336-344.

[22] Sen S K,Das M M,Bandyopadhyay P,et al.Green process using hot spring bacterium to concentrate alumina in coal fly ash[J]. Ecological Engineering,2016,88:10-19.

联系方式:renbz@zzu.edu.cn

Research progress of alumina recovery technology from coal fly ash

Wan Yameng,Wang Baoqing,Wang Dan,Ren Baozeng

(School of Chemical Engineering and Energy,Zhengzhou University,Zhengzhou 450001,China)

Coal fly ash,an industrial byproduct,is from coal combustion in fuel electric plant.It is the main source of solid waste.Meanwhile,it is a potential substitute for monohydrallite due to its high aluminum content.Extracting alumina from coal fly ash can reduce the pollution of the environmental caused by coal fly ash and relieve the shortage of monohydrallite resources.The necessity of extracting alumina from coal fly ash has been proven by summarizing the properties and danger of coal fly ash,status of bauxite resources,and utilization status of coal fly ash.Some extraction methods including limestone sintering method,ammonium sulfate sintering method,one-step acid digestion method as well as the merits and defects of their technology process and production condition were discussed specifically.The prospects for recovery of alumina from coal fly ash and correlated recommendations were also presented for the further study on comprehensive utilization of coal fly ash.

coal fly ash;alumina;monohydrallite;comprehensive utilization

TQ133.1

A

1006-4990(2016)11-0007-05

2016-05-18

万亚萌(1993— ),男,硕士研究生,主要从事粉煤灰及工业废硫酸回收工作。

任保增