预制拼装综合管沟接头力学试验与非线性有限元分析

2016-11-22郭俊琼

郭俊琼

(中铁二院, 四川成都 610031)

预制拼装综合管沟接头力学试验与非线性有限元分析

郭俊琼

(中铁二院, 四川成都 610031)

文章通过试验对预制拼装综合管沟接头抗弯刚度和承载能力等力学特性进行了研究,并运用非线性有限元方法模拟出预应力作用和接触效应,对试验结果进行对比和校核。研究表明,预制拼装综合管沟接头力学性能总体较好,破坏形态为混凝土压碎,承载能力满足要求。研究结果可作为后续设计与规范的参考。

接头; 预制拼装; 力学实验; 有限元

1 综合管沟简介

综合管沟,即指在城市地下建造一个隧道空间,将市政、电力、通讯、燃气、给排水等各种管线纳入其中,设有专门的检修口、吊装口和监测系统,实施统一规划、统一设计、统一建设和统一管理。

综合管沟是一种集约化、可持续性的管线敷设方式。最早出现在1833年的法国,并迅速在西方发达国家得到推广应用。经过百余年的发展 ,综合管沟已成为上述国家最主要的管线建设方式之一。大量工程实践表明,综合管沟具有如下显著优点:①避免由于敷设和维修地下管线频繁挖掘道路而对交通和居民出行造成影响和干扰;②便于各种管线的敷设、增减、维修和日常管理;③保证城市生命线的安全运行,提高管线使用寿命;④综合利用城市宝贵的地下空间;⑤美化城市环境,消除视觉污染;⑥提升城市品味,增加土地开发潜力。

我国现代化的综合管沟建设开始于1993年,为当时上海浦东新区张杨路综合管沟工程。该工程投入使用后取得了良好的经济效益和社会效益。随后,广州、深圳、昆明、武汉等地也依据自身需要纷纷开始了综合管沟的规划和建设。十余年的建设经验在展示综合管沟显著优点的同时,也充分揭示了目前我国综合管沟建设中存在的诸多不足,其中建设周期长、建设质量不高、建设期间环境影响大等问题尤为突出。因此,如何采用先进的建造工艺以缩短建设周期、提高建设质量、降低环境影响,是推动我国综合管沟进一步发展所亟待解决的关键问题之一。

迄今为止,我国已建的综合管沟工程均采用现浇混凝土工艺施工,而国外则普遍采用预制拼装工艺。预制拼装工艺是工业化的混凝土生产方式,从1891年首次应用至今已取得丰富的应用与研究成果,并在土木工程各领域发挥着不可取代的作用。与现浇混凝土工艺相比,预制拼装工艺具有如下优点:①预制拼装工艺大部分的施工工序在预制构件厂完成,减少了现场作业时间,缩短了工期;②预制拼装工艺采用工厂化的生产流程和质量控制标准,有效地提高了工程建设质量;③预制拼装工艺无需在工程现场进行大量的混凝土浇筑和养护,降低了对周围环境的影响。因此,将预制拼装工艺应用于综合管沟建设,并对其结构性能、设计与施工关键技术开展试验研究与理论分析,具有重要的意义和实用价值。

2 试验设计

2.1 试验内容

本试验主要研究的内容是预制拼装综合管沟接头力学特性,即根据前期进行的预制综合管沟整体防渗试验得到合理预应力值,对接头试验中的两个试件进行预应力筋张拉,并通过对试件的加载试验,研究在张拉预应力筋下预制拼装综合管沟接头的抗弯刚度和抗弯承载能力。

2.2 试件设计

在这里把预制拼装综合管沟接头力学试验试件命名为试件JT-P。

试件主要设计参数如下:

(1)试件采用C40防水混凝土浇筑,防渗等级S6,保护层厚度为50 mm;

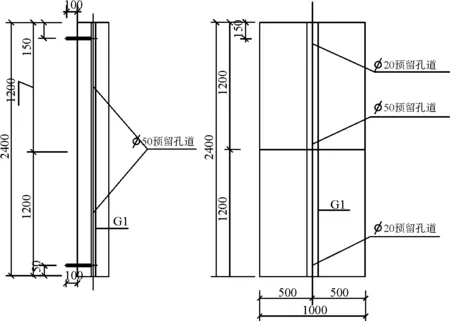

(2)试件由2块300 mm厚混凝土板拼接而成,具体尺寸如图1所示;

(3)试件在拼缝处设置膨胀橡胶条;

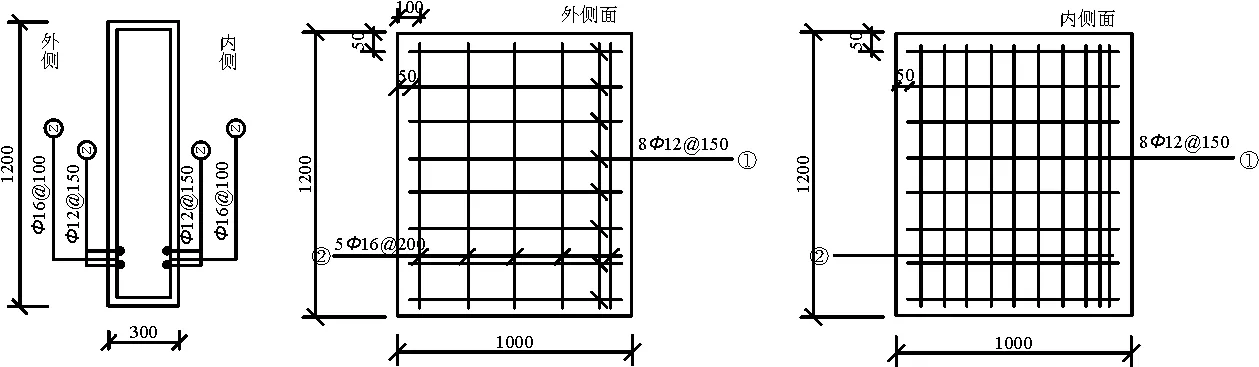

(4)试件的纵向均配置配筋率为0.25 %构造配筋,环向内侧配筋率均为0.65 %,环向跨中外侧配筋率均为0.3 %,环向支座外侧配筋率均为0.65 %,如图2所示。

图1 试件JT-P构造(单位:mm)

图2 试件JT-P配筋(单位:mm)

JT-P详细设计参数见表1。

试验中预应力筋的有效预应力值的确定是基于前期进行的预制拼装综合管沟整体防渗试验,以同时保证接缝具有良好的防渗性能和力学性能。

2.3 试验加载

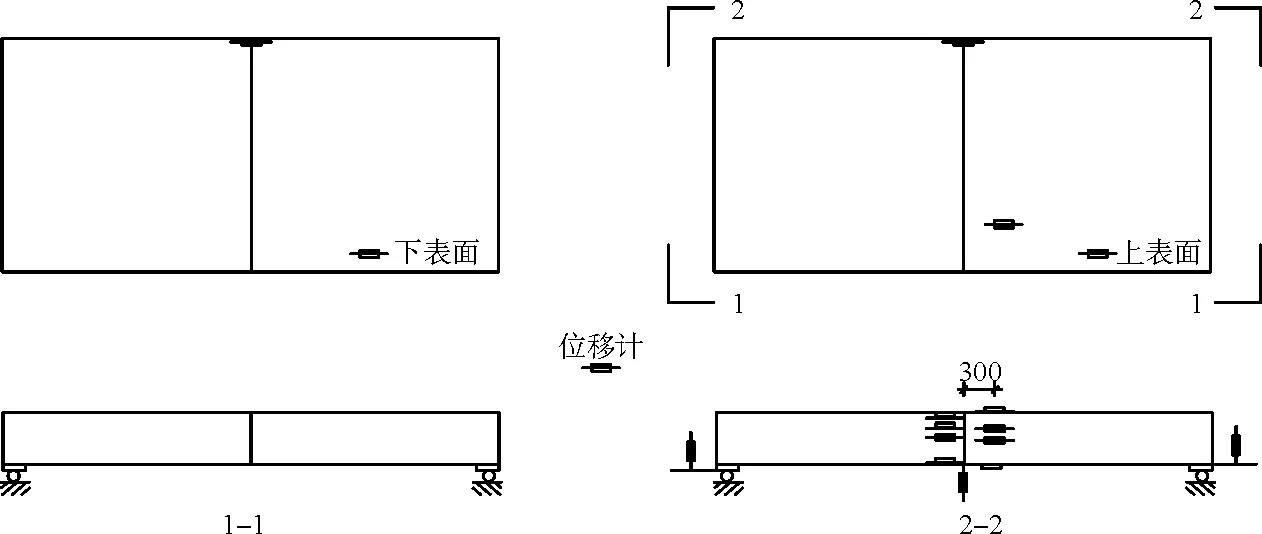

试验过程采用单调静力试验加载制度,为三分点加载。试验加载与加载装置(图3)。

表1 试件明细

图3 加载示意(单位:mm)

2.4 测试内容

测试内容主要包括以下几项:(1)预应力筋张拉过程中预应力筋的应变;(2)加载点荷载值;(3)拼缝截面曲率;(4)试件跨中挠度;(5)加载过程中预应力筋应变;(6)纯弯段纵向普通钢筋应变;(7)混凝土裂缝开展情况及裂缝宽度。

2.5 测点布置

2.5.1 位移计布置

位移计布置见图4。

(1)试件前侧面跨中沿截面高度方向上布置4个40 mm标距的位移计(压区3个,拉区1个),共需位移计4个;

(2)试件前侧面跨中右侧300 mm处沿截面高度方向上布置4个标距100 mm的位移计(压区3个,拉区1个),共需位移计4个;

(3)试件后侧接缝处上、下表面各布置1个200 mm标距的位移计,共需位移计2个;

(4)试件跨中沿宽度方向布置2个竖向位移计,共需位移计2个;

(5)试件每边支座处布置2个竖向位移计,共需位移计4个。

图4 位移计布置

2.5.2 应变片布置

应变片布置见图5。

(1)试件前侧面跨中右侧150 mm处沿截面高度方向上等间距布置5片80 mm混凝土应变片,共需混凝土应变片5片;

(2)试件后侧面和中截面上、下表面距跨中右侧150 mm和300 mm处各布置1片80 mm混凝土应变片,共需混凝土应变片8片;

(3)每根预应力筋中点及端点各布置2片钢筋应变片,共需钢筋应变片6片。

图5 应变片布置

3 试验结果与分析

3.1 试验过程和试验现象

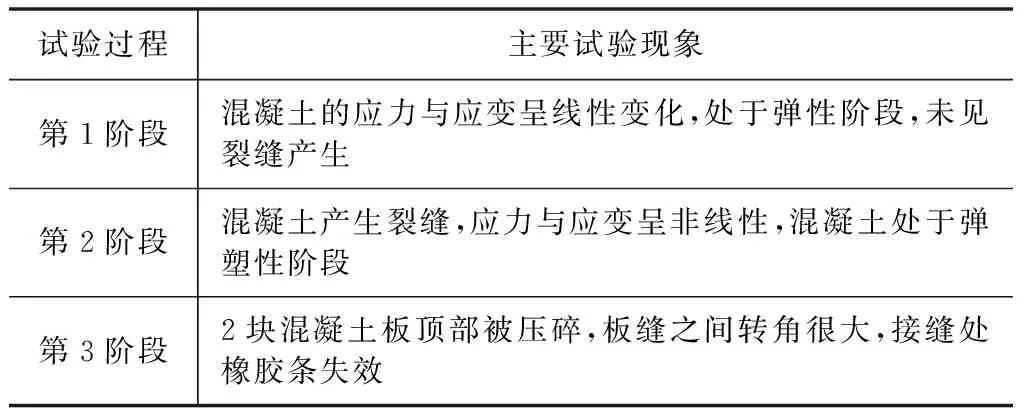

按照试验方案,试验荷载将由0逐渐增大到600 kN,但实际当荷载增大到550 kN左右时,结构变形过大,处于破坏状态,试验结束。按照荷载的增大过程,试验共分为三个阶段。通过现场观察,各个阶段试验的主要现象见表2。

表2 试验主要现象

结构破坏时的图像见图6。

图6 试件JT-P破坏示意

3.2 试验结果整理与分析

通过试验,可得荷载-挠度曲线、拼缝弯矩-转角曲线和预应力筋弯矩-应变曲线(图7~图9)。

图7 荷载-挠度曲线

由图7知,当荷载在300 kN以下时,结构中央拼缝处的挠度基本呈线性变化,而当荷载超过400 kN后,随着荷载的增加,挠度开始迅速增大。当荷载加大到520 kN时,结构的挠度达到最大,为22.8 cm。

图8 拼缝处弯矩-转角曲线

由图8知,拼缝处最大转角为0.14 rad,结构拼缝处弯矩与转角的关系,可以用3段折线来描述。当弯矩在250 kN·m以下时,转角增大不多;当弯矩超过250 kN·m之后,转角的增大开始加快;当弯矩达到325 kN·m左右时,转角的增大逐渐变为一条水平的直线,即在弯矩不变的情况下,转角也持续增大,显示此时接缝处已经形成塑性铰。

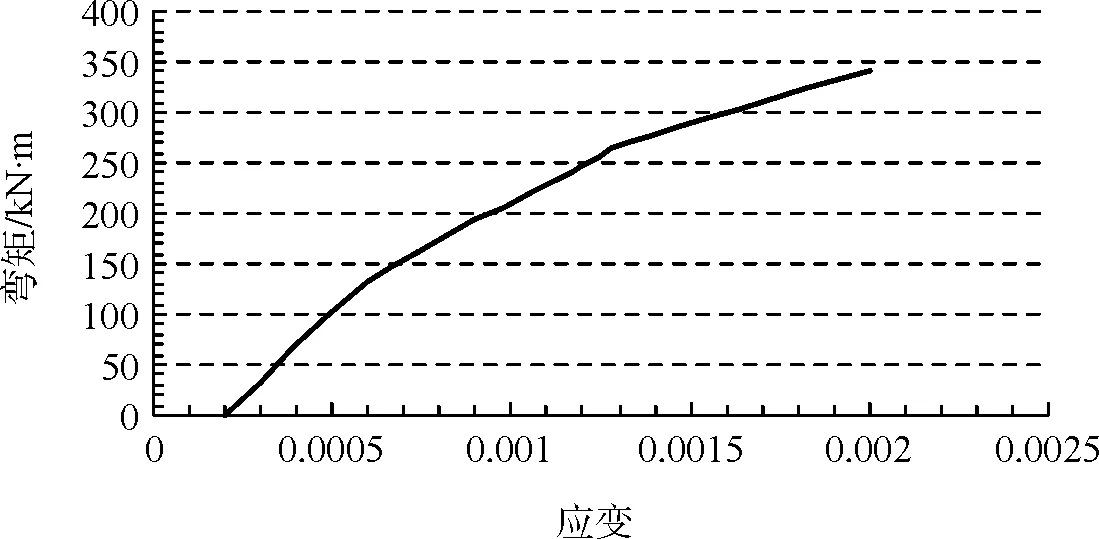

图9 拼缝弯矩-预应力筋应变曲线

由图9看出,拼缝处预应力筋的应变随着弯矩的增加基本呈线性变化。其初始应变为张拉所致,结构破坏时的最大应变为0.02左右。

3.3 试验结果小结

通过力学试验中的观察和试验数据处理可知,预制拼装综合管沟接头结构的极限承载力大致为500 kN左右,破坏形态为接缝处上端混凝土压碎,预应力筋未遭到破坏,还可以继续承载。试验结果显示预应力筋并未充分利用,分析其原因可能是预应力钢筋处于结构断面中部接近中和轴位置,受力不是太大。

4 非线性有限元分析

4.1 模型和单元

采用大型有限元分析软件ANSYS建立管沟接头的有限元模型。采用ANSYS中有专门的混凝土单元Solid65单元来构建混凝土,其可以用来模拟混凝土的性质,譬如开裂、收缩、徐变、弹塑性等。选用Link8单元,并用约束位移法,来模拟预应力筋的作用。Link8单元承受单向拉力、压力,并可以模拟钢材的弹塑性性质。结构中央接缝处,采用CONTA174接触单元,覆盖于3D实体元表面,可处理库伦摩擦和剪应力摩擦。

4.2 材料属性

材料性能通过浇筑试件并与试验构件同条件养护,预应力筋的强度通过拉伸试验确定。混凝土单轴应力应变关系上升段采用GB 50010-2002《混凝土结构设计规范》规定的公式,下降段采用Hongnestad的处理方法,即:

当εc≤εo时,

当εo<εc≤εcu时,

按照规范计算和规定分别求得n=2,εo=0.002,εcu=0.0 033,上述曲线可以用一系列数据点拟合以便输入,此处采用多线性等向强化模型MISO模拟。预应力筋的应力应变关系可采用理想弹塑性模型,这里采用双线性等向强化模型BISO模拟。输入ANSYS中的材料应力应变关系曲线。

4.3 建立有限元模型

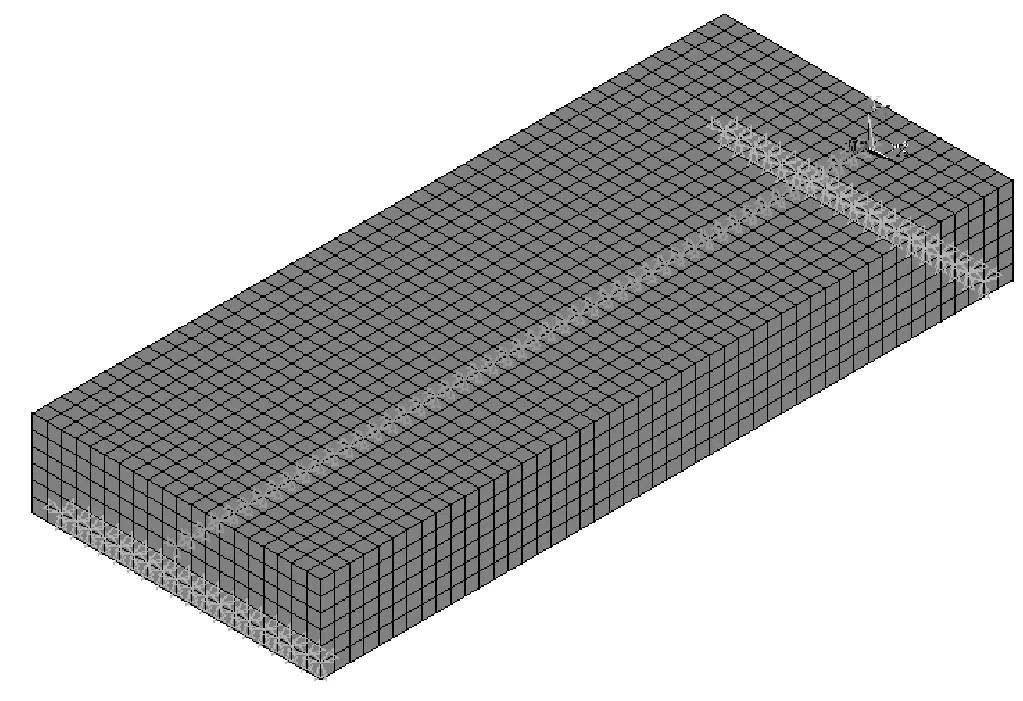

采用分离式位移协调模型,不考虑预应力筋与混凝土之间的黏结与滑移,建立的结构有限元模型(图10)。

图10 有限元模型

以实验测得的破坏荷载分步施加在梁上,加载位置与实验相同。求解时设置80个荷载步,分析时考虑材料非线性和几何非线性。

4.4 有限元计算结果

4.4.1 挠度

计算结束后,结构的竖向挠度(图11)。

图11 结构挠度的有限元分析结果云图

由图11看出,结构在中央受竖向荷载作用之后,挠度呈对称分布。其中中央挠度最大,达到19 cm。

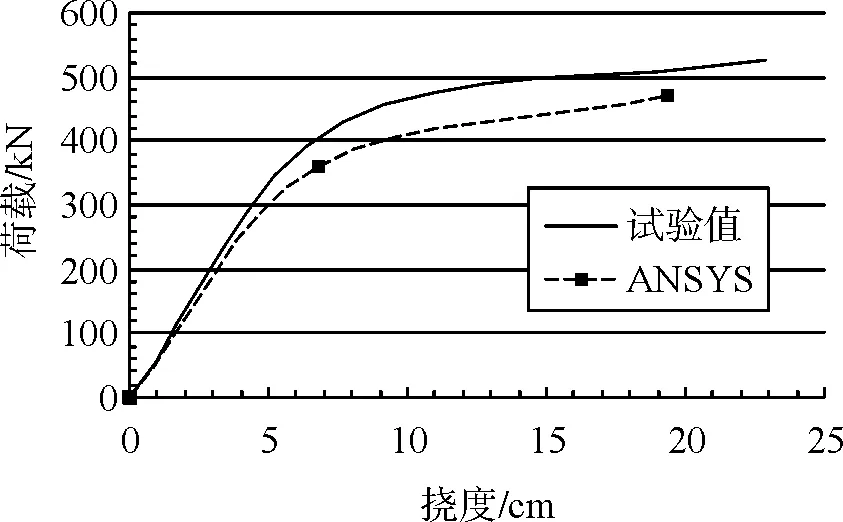

有限元分析和试验实测的荷载挠度曲线对比(图12)。

图12 荷载挠度对比曲线

通过对比可以看出有限元计算的荷载挠度曲线与试验实测的荷载挠度曲线在混凝土进入塑性之前拟合较好。在加载初期,计算值与试验值基本相同,在混凝土开裂以后,计算值与试验值开始有差异,相同荷载作用下,ANSYS计算的挠度值小于实测值;到加载末期接近破坏时,二者之间的差异明显加大,挠度计算值小于实测值。

造成这种差异的原因,可能是因为利用ANSYS进行有限元模拟分析的模型和实际结构存在一定的差异,而且混凝土是一种非均质材料,其材料参数不易把握,如开裂、闭合时的剪力传递系数等,这使得混凝土的受力模拟,特别是开裂后模拟非常困难,另外试验结果也受到试验条件本身的影响,本试验在试验过程中为了使支座处保持水平,梁与支座间垫有细砂,因此试验测得的挠度也受此影响而有偏差。

4.4.2 结构应力

ANSYS计算结束后,结构MISES应力云图(图13)。

由图中可以看出,结构的应力基本呈对称分布,最大应力在中央拼缝处上端,为50 MPa左右,已超过C40混凝土的抗压强度,但仍远小于预应力筋的屈服强度。由此可见,结构的破坏为接头处上部混凝土压碎,预应力筋未遭破坏。

4.4.3 结构应变

在ANSYS中通过后处理查看结构延X、Y、Z三个方向的应变(图14~图16)。

图14 结构X方向应变云图

图15 结构Y方向应变云图

图16 结构Z方向应变云图

由上述图示可知,结构X方向应变的最大值为-0.003,Y方向应变的最大值为-0.003 7,Z方向(即轴向)的应变最大,达-0.004 8,发生在结构中央接缝处的上端。由于应变是受压为负,且最大应变-0.004 8已超过C40混凝土的受压极限应变,所以由应变云图,亦可得知结构的破坏状态为混凝土受压破坏。

5 结论

(1)力学试验和非线性有限元分析结果大致相符,预制拼装综合管沟接头结构的极限承载能力为500 kN左右,满足实际工程需求。

(2)结构的破坏状态为拼缝处上部混凝土受压破坏,预应力筋处于弹性状态,其承载能力未被充分利用。

(3)结构破坏时变形较大,对接头处的防渗性能会有不 利影响,在设计中需要予以考虑,采取一定的防渗措施。

[1] GB 50010-2010 混凝土结构设计规范[S].

[2] GB 50011-2010 建筑抗震设计规范[S].

[3] GB 50009-2011 建筑结构荷载规范[S].

[4] 薛伟辰,胡翔,王恒栋. 综合管沟的应用与研究进展[J]. 特种结构,2005 (3).

[5] 金晶,彭博. 预制综合管沟拼装施工技术[J]. 城市道桥与防洪,2007(2).

[6] 刘正其,钱鹏志. 城市综合管沟的优缺点及国内建设现状分析[J]. 科技情报开发与经济,2009(4).

[7] 王新敏. ANSYS工程结构数值分析[M]. 北京:人民交通出版社,2007.

郭俊琼(1986~),女,硕士研究生,工程师,主要从事房屋结构设计的研究。

TU317+.3

B

[定稿日期]2016-05-05