优化SPHC钢种冷轧基板力学性能的生产实践

2016-11-21陈燕王德厚李庆

陈燕,王德厚,李庆

(山东泰山钢铁集团有限公司,山东莱芜 271100)

优化SPHC钢种冷轧基板力学性能的生产实践

陈燕,王德厚,李庆

(山东泰山钢铁集团有限公司,山东莱芜271100)

针对SPHC钢种冷轧基板屈服强度和屈强比偏高的问题,分析认为是基板晶粒度级别较高所致。通过采取优化加热温度和在炉时间、控制精轧终轧温度、轧后层流冷却采用后段冷却方式等工艺优化措施,屈服强度由310 MPa降至270 MPa,屈强比由0.81降至0.77,晶粒度由10.5~11.0级降至8.5~10.0级,钢带性能稳定。

SPHC钢;冷轧基板;屈服强度;屈强比;控轧控冷;弛豫

泰钢950热轧生产的冷轧基板,与同行业相比强度和屈强比偏高。SPHC钢种的屈服强度为310 MPa左右,屈强比0.81。为改善冷轧料的性能,对SPHC钢种冷轧基板屈强比偏高等的原因进行分析并采取相应的改进措施,取得了较好的效果。

1 屈强比偏高的原因分析

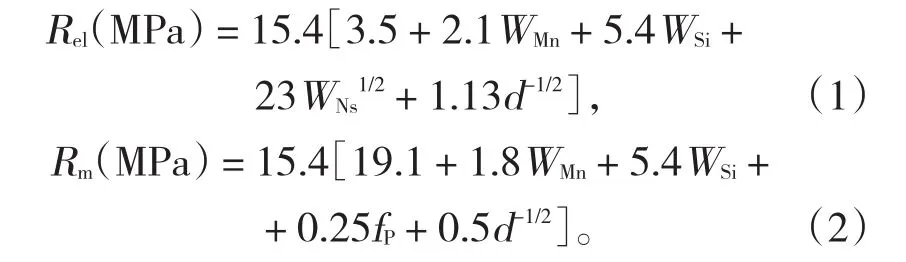

根据与先进企业对标,常规化学成分C、Si、Mn、P、S五大元素含量相差不大,比较显著的是950热轧基板晶粒度级别较高,平均晶粒度10.5~11级,比对标企业9.0~9.5级高1.5个级别。晶粒的细化会显著提高钢带的屈服强度,根据Hall-Petch公式计算,晶粒度从11级降低到9.5级,屈服强度降低约40 MPa。晶粒度也是影响屈强比的重要因素,下式为晶粒度对屈服强度和抗拉强度的影响:

式中:WMn、WSi、WNs分别为Mn、Si和固溶N的质量分数;fP为珠光体的面积分数;d为铁素体尺寸。由于(1)式最后一项的系数比(2)式的大,因此晶粒细化对Rel的贡献比对Rm的贡献要大,即晶粒越细,屈强比越高。根据以上分析,在不考虑其他因素的情况下,只要将晶粒度级别降低到9.5级及以下,就能实现Rel≤300 MPa达到90%、屈强比≤0.8的目标。

2 生产工艺优化

2.1优化加热温度和在炉时间

为保障轧线高温轧制和促进原始晶粒长大,加热炉采取高温加热的方式并保障一定的在炉时间。要求加热炉加热段和均热段炉膛温度(1 280± 20)℃,板坯在炉时间保守设定≥90 min,粗轧开轧温度≥1 120℃。

2.2控制精轧终轧温度

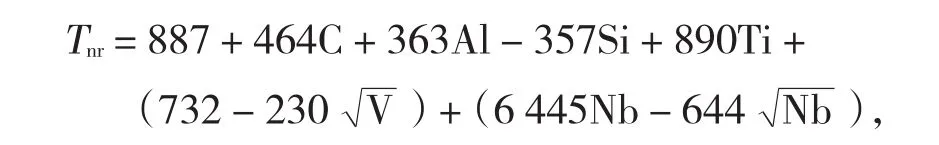

精轧终轧温度对晶粒度的影响较为显著,一般要求在Ar3温度以上轧制。根据轧制理论,在奥氏体未再结晶区轧制不会发生奥氏体再结晶,奥氏体晶粒变形后形成变形带,形变累积在晶粒内部形成亚晶、位错等存在形成相变储能,相变时促进铁素体形核得到细小的晶粒。所以,减少或避免未再结晶区轧制是精轧阶段控制的关键。根据未再结晶区临界温度经验公式[1]:

结合SPHC钢种的化学成分,计算出的钢种的未再结晶区临界温度约在900℃,考虑轧线的实际能力,将终轧温度目标定为(900±20)℃。

同样条件下,中间坯越厚进入精轧的时间越短温降越小,有利于提高精轧终轧温度。在精轧设备能力许可的条件下,尽可能提高中间坯厚度。精轧机组没有加速度功能,穿带速度对终轧温度的影响较大。穿带速度越快,精轧终轧温度越高,但同时受其他因素影响穿带稳定性越差,事故概率增加。

结合实际情况,制定的中间坯厚度和精轧轧制速度的对应关系见表1。

2.3控制轧后冷却

γ→α相变发生在轧后冷却阶段,冷却工艺的制定对铁素体的形核数量和长大速度有关键影响。有研究表明[2],热变形后弛豫时间对铁素体晶粒大小影响非常显著。在高温弛豫期间,发生回复及再结晶,释放出形变储存能,使系统由高能态转变为较低的能量状态。奥氏体变形后在高温区弛豫时间越长,释放出的形变储存能越多,相变驱动力越小,从而降低铁素体的形核率,则铁素体晶粒尺寸会变大。此外,铁在铁素体区的自扩散系数比在奥氏体区中高一个数量级[3],即同一温度下处于铁素体状态的晶粒的长大要容易的多。因此为促进铁素体晶粒长大,要尽可能使γ→α相变发生在高温区域并给予铁素体在高温区成长的时间。轧后缓慢冷却提高Ar3温度,使相变发生在相对高温区,利于铁素体晶粒长大。

表1 不同中间坯厚度对应的精轧速度

基于以上原理,层流冷却采用后段冷却方式,卷取温度设定为(620±20)℃。

3 优化效果

通过对生产工艺的优化改进,期间为保障终轧温度对轧制速度进行了微调,SPHC钢种冷轧基板性能明显优化,表2为工艺稳定后1个月内实测的力学性能。

表2 SPHC钢种冷轧基板工艺改进后实测力学性能

从表2可以看出,生产工艺改进后,SPHC钢种冷轧基板屈服强度及屈强比明显下降。金相观察到基板的晶粒度8.5~10.0级,平均9级,达到了预期的效果。SPHC钢种冷轧基板生产实践表明,通过提高其加热温度和终轧温度可以起到粗化晶粒的作用。随着轧后弛豫时间的增加,铁素体形核率降低,铁素体晶粒尺寸逐渐增大。轧后缓慢冷却提高了Ar3温度,使相变发生在相对高温区,有利于铁素体晶粒的长大。但为进一步提升性能,生产工艺仍需进一步改进。

[1]张明如,粱皖伦.低碳钢奥氏体未再结晶临界温度Tnr的实验测量[J].马钢科研,1999(1):19-21.

[2]于庆波,孙莹,刘相华,等.热轧后停留时间对带钢屈强比影响的研究[J].钢铁,2006,41(1):66-69.

[3]王有铭,李曼云,韦光.钢材的控轧轧制和控制冷却[M].北京:冶金工业出版社,1999.

Abstrraacctt::For the problem of higher yield strength and higher yield ratio of SPHC sheet steel for cold rolling,analyses showed that the grain fineness of the substrate is higher grade.By optimizing the heating temperature and time in the furnace,controlling final finish rolling temperature,adopting posterior segment cooling after rolling laminar cooling and taking other process optimization measures,the yield strength was reduced from 310 MPa to 270 MPa,the yield ratio was reduced from 0.81 to 0.77,the grain fineness was reduced from 10.5-11.0 to 8.5-10.0,and the properties of steel strip is stable.

Key worrddss::SPHC steel;sheet steel for cold rolling;yield strength;yield ratio;TMCP;relaxation

Production Practice of Optimizing the Mechanical Properties of SPHC Sheet Steel for Cold Rolling

CHEN Yan,WANG Dehou,LI Qing

(Shandong Taishan Iron and Steel Group Co.,Ltd.,Laiwu 271100,China)

TG335.5

B

1004-4620(2016)05-0003-02

2016-04-11

陈燕,女,1990年生,2014年毕业于内蒙古科技大学材料成型及控制工程专业。现为山东泰山钢铁集团有限公司轧钢厂助理工程师,从事轧钢工艺技术工作。