三维正交机织物织造及复合材料成型工艺研究

2016-11-21马亚运高晓平

马亚运 高晓平

内蒙古工业大学轻工与纺织学院,内蒙古 呼和浩特 010080

三维正交机织物织造及复合材料成型工艺研究

马亚运 高晓平

内蒙古工业大学轻工与纺织学院,内蒙古 呼和浩特 010080

详细阐述三维正交机织物的结构特征、织造原理及织造工艺,以三维正交机织物为增强体、环氧树脂为基体,采用真空辅助树脂传递模塑(VARTM)工艺成型,制成复合材料,并分析其内部结构。结果表明:由普通织机改造的多综眼多剑杆织机可以织造三维正交机织物,成型后复合材料内的纱线形状和位置未发生明显变化,树脂较好地渗透到织物内部,复合材料具有较高的纤维体积分数。研究结果为进一步研究三维正交机织复合材料的力学性能及应用奠定了基础。

三维正交机织物,复合材料,VARTM,纤维体积分数

传统二维织物复合材料的应用现已十分普遍,但由于其厚度方向的强度低,层压板易于产生分层失效,制约了进一步的应用。三维正交机织复合材料是一种性能优良的新型结构材料,由于在增强体织物的厚度方向引入了Z纱,增强了材料的整体稳定性、弯曲疲劳、层间剪切强度及抗冲击等性能,显著减少了材料的分层失效的发生。同时,材料本身具有比模量和比强度大及耐高温、耐腐蚀、可设计性强等特点,逐渐受到重视,并在众多的高科技领域有着广阔的发展前景[1-2]。

织造三维正交机织物的主要设备有传统织机、改进织机和三维立体织机。传统织机和改进织机的投入成本低、设备简单,应用较广泛。同时,随着复合材料需求量的不断增加,从复合材料的用途、成本及性能等方面考虑,开发了多种成型工艺,并日臻完善[3]。常见的成型工艺包括手糊成型、缠绕成型、模压成型、拉挤成型、RTM成型、VARTM成型等。

本文采用由普通织机改造的多综眼多剑杆织机试织玻璃纤维三维正交机织物,应用真空辅助树脂传递模塑(Vacuum Assisted Resin Transfer Molding,简写VARTM)工艺来实现复合材料成型,测定成型后复合材料的纤维体积分数。

1 三维正交机织物织造工艺

1.1 三维正交机织物结构

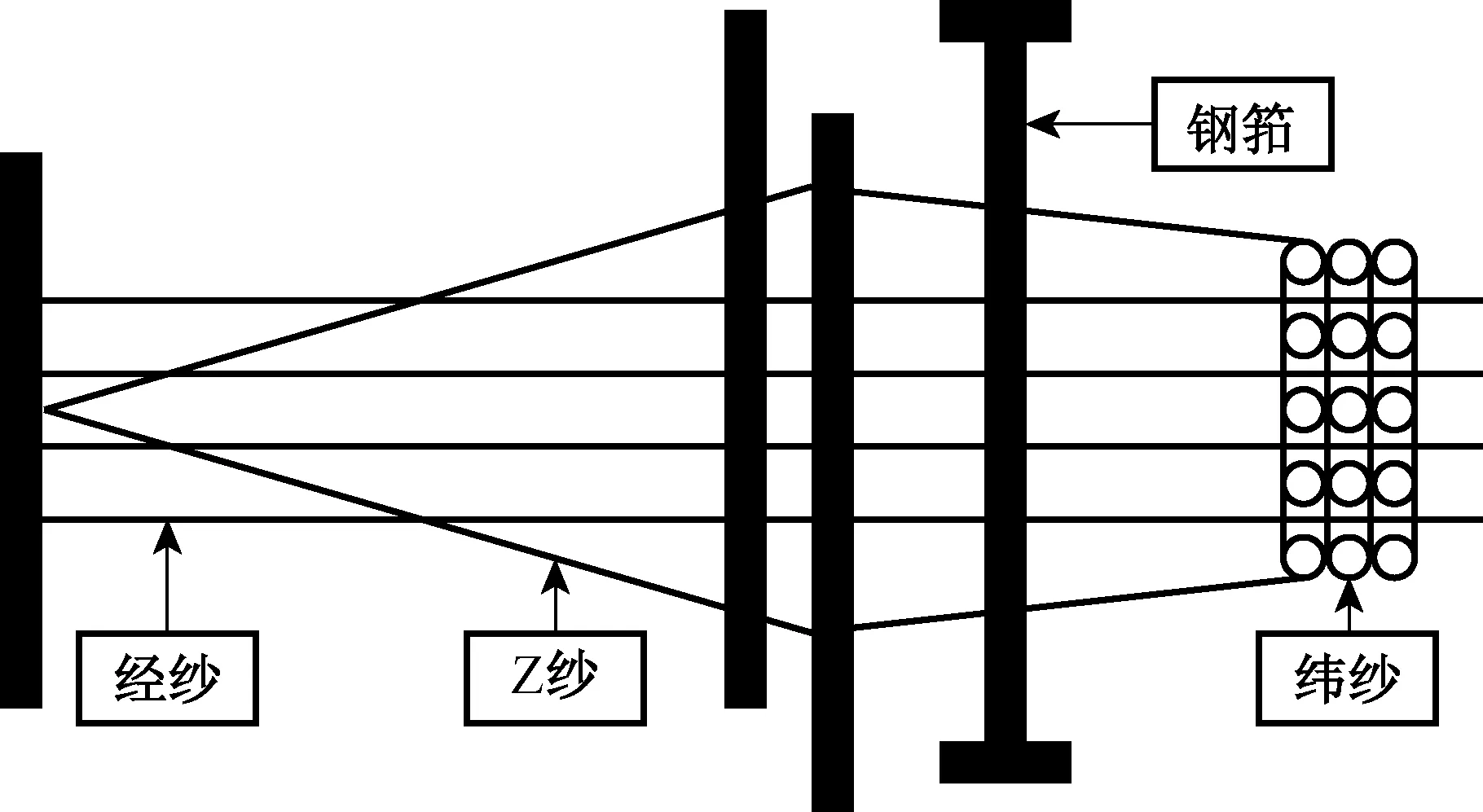

作为一种特殊结构的三维织物,三维正交机织物的经纱、纬纱和Z纱三组纱线两两相互垂直。与普通二维机织物相比,三维正交机织物的经纱和纬纱没有交织现象,具有较高的面内强度和刚度。同时,Z纱贯穿于织物的厚度方向,赋予织物稳定性和整体性,增强了织物抵抗分层失效的能力。三维正交机织物结构如图1所示。

图1 三维正交机织物结构示意

1.2 三维正交机织物织造原理

多综眼多剑杆织机由多剑杆和多眼综丝配合来完成织造过程。在三维正交机织物的织造过程中,从筒子架上引出多层平行排列的经纱和Z纱,分别穿过综框和钢筘,最终平行排列固定在织轴上,通过行程气缸和回综弹簧控制综框升降,使Z纱做上下交叉运动。纬纱由筒子上退绕下来后穿过多剑杆的引纬夹具。经纱和纬纱层数分别由经纱铺设层数和引纬剑杆数量进行调节。引纬剑在梭口形成后引入多根纬纱,并在梭口最前方停留,等待边经纱引入。边经纱由下向上插入梭口外侧纬纱形成的纱圈内,引纬剑将纬纱送出梭口,钢筘将纬纱推向织口并打纬,综框交替运动,卷取机构卷取织物,至此一个引纬循环结束[4-5]。织造原理如图2所示。

图2 织造原理示意

由普通织机改造的多综眼多剑杆织机仅需要2片综框带动经纱运动,显著降低了所需的综框数量。同时,通过控制经纱和纬纱在综丝眼和引纬剑中的数量,可以织造出多种不同组织结构和不同截面形状的三维机织物。

1.3 三维正交机织物制备

本试验试织的三维正交机织物由4层经纱、5层纬纱及Z向捆绑纱构成。三维正交机织物及纤维束规格如表1所示。

表1 三维正交机织物及纤维束规格

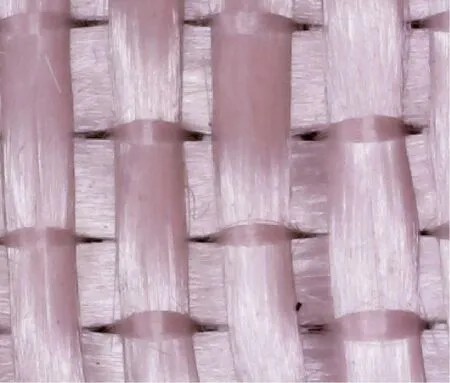

三维正交机织物织造仅需2片综框,通过其上下运动来带动Z纱运动,由于综框数量较少,纹板图参照二维平纹织物的纹板图设计。在织造过程中,经、纬纱处于平直状态,不会出现二维织物织造过程中产生的经纬线屈曲现象,也不会出现缝编三维织物织造过程中发生的纱线间穿刺情况。但纱线与织机器件之间仍会产生摩擦,因此三维正交机织物中纱线受到磨损,力学性能(如弹性模量、断裂强力等)降低。因而,调整纱线张力,保证梭口清晰、纱线伸直,减少或尽量避免摩擦,是改善织物力学性能的关键。织造出来的三维正交机织物的整体和布边,以及正面和截面照片分别如图3和图4所示。

图3 三维正交机织物整体和布边照片

(a) 正面 (b) 经向截面 (c) 纬向截面

由图3和图4可知,采用由普通织机改造的多综眼多剑杆织机织造三维正交机织物是可行的,织成的三维正交机织物内部的经、纬纱呈伸直状态,它们在织物拉伸过程中将承载主要负荷,且对拉伸性能的贡献较大,所以三维正交机织物具有较好的拉伸性能。同时,Z纱贯穿织物的厚度方向,使得经、纬纱接触紧密,因此织物具有较好的整体性,改善了织物抵抗分层失效的能力。

2 VARTM成型工艺

2.1 原材料制备

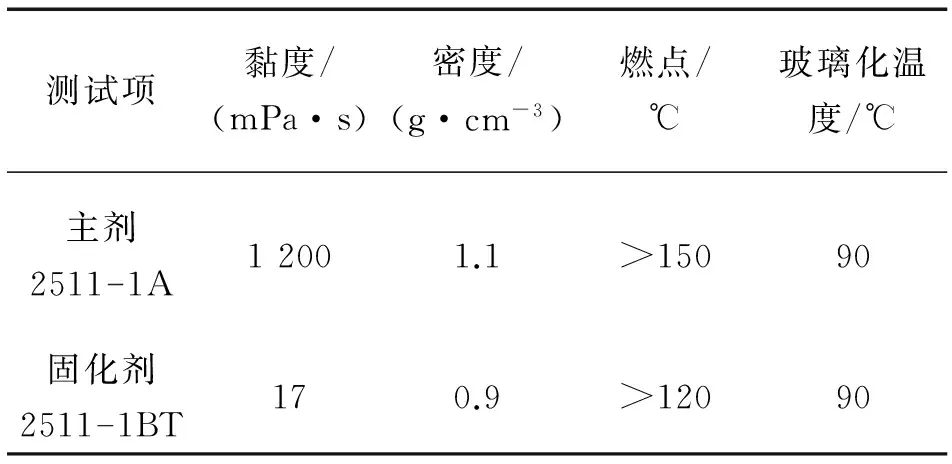

本试验以环氧树脂E-2511作为基体,将试织的三维正交机织物作为增强体,并采用VARTM工艺成型,制成复合材料。环氧树脂主剂2511-1A与固化剂2511-1BT以100∶30的质量比混合,作为胶液。环氧树脂主剂、固化剂的物理性能见表2。

表2 环氧树脂主剂、固化剂的物理性能

2.2 复合材料成型

VARTM工艺常用于制造大尺寸复合材料零件,是一种污染小、制作成本低、产品性能优良的新型成型技术。VARTM成型原理是在成型模具上铺设增强体,用真空薄膜封闭后,将其内部抽成真空环境,由负压原理吸入树脂并使树脂完全浸入增强体各处而将其硬(固)化。VARTM成型工艺流程如图5所示。

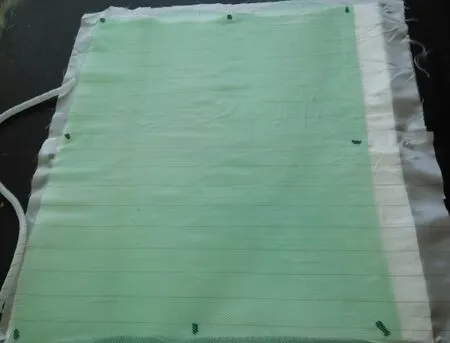

在成型过程中严格按照工艺流程操作,铺层顺序由下到上依次是三维正交机织物、脱模布、导流网及真空袋。应特别注意气密性,气密性差将导致成型后复合材料内气泡含量增加,进而影响其力学性能。树脂注入完成后密封注胶管和抽气管,并设定加热毯温度为80 ℃,进行8 h固化。材料铺层和树脂流动分别如图6和图7所示。

图5 VARTM成型工艺流程

图6 材料铺层

图7 树脂流动

2.3 三维正交机织复合材料特征

成型后三维正交机织复合材料呈半透明状态,正面光滑,有类似平纹纹路,如图8所示。从其经、纬向截面图上可以清晰看到经、纬纱在复合材料中呈直线状排列,Z纱则呈现有规律的曲线和直线组合形态。与成型前的三维正交机织物的截面对比,成型后复合材料内部的纱线形状和位置未发生明显变化,而且树脂渗透至织物内部较完全。在复合材料的切割过程中,未发现单纤维脱离现象,表明纤维与树脂基体结合完全,具有较好的界面效应。同时,三维正交机织物结构致密,加上VARTM工艺利用真空吸入树脂,将树脂和织物内部的大部分气体排出,使得复合材料内气泡和空隙较少,且树脂含量明显低于手糊成型工艺,因此复合材料具有较高的纤维体积分数。可见,VARTM工艺对结构紧密的三维织物有较好的成型效果。

(a) 正面 (b) 经向截面 (c) 纬向截面

3 纤维体积分数计算

纤维体积分数影响复合材料的拉伸强度、拉伸模量及泊松比等指标,是对复合材料力学性能进行理论分析的重要指标之一。通常,树脂的力学性能远低于纤维增强体。当纤维体积分数较低时,大部分载荷由基体承担,增强体不能充分发挥作用;当纤维体积分数过高时,纤维之间缺少基体对载荷进行传递,复合材料整体的力学性能降低。因此,纤维体积分数是复合材料设计的重要参数之一。

本文参照GB/T 2577—2005《玻璃纤维增强塑料树脂含量试验方法》和GB/T 1463—2005《纤维增强塑料密度和相对密度试验方法》来测定三维正交机织复合材料的纤维体积分数。树脂含量

(1)

式中:Mr为树脂含量;m1、m2、m3分别为坩埚质量、坩埚和试样总质量、灼烧后坩埚和残余物总质量。

纤维体积分数

(2)

式中:Vg为纤维体积分数;ρr为树脂密度;V总为复合材料体积。

通过计算,得到三维正交机织复合材料的纤维体积分数为58.74%。若采用手糊工艺成型,复合材料的纤维体积分数大约可以达到30%~40%。由此可见,采用VARTM工艺成型,所得三维正交机织复合材料的纤维体积分数远高于手糊工艺。

4 结语

三维正交机织复合材料由于在增强体的厚度方向引入了Z纱,增强了材料整体的稳定性,减少了分层现象,提高了力学性能,在多个领域有着广泛的应用前景,将成为纺织复合材料研究的一个重要分支。

在增强体的织造过程中,应尽量减少或避免玻璃纤维与织机的摩擦,降低纤维磨损程度;同时,在成型过程中,应保证气密性,尽量降低孔隙率,复合材料内树脂渗透至织物内部较完全;与常用的手糊工艺相比,采用VARTM工艺成型可获得较高纤维体积分数的复合材料。

[1] 易洪雷,丁辛.三维机织复合材料力学性能研究进展[J].力学进展,2001,31(2):161-171.

[2] 黄晓梅.三维机织物的结构设计与织造[J].南通工学院学报(自然科学版),2004,3(1):49-50.

[3] 何亚飞,矫维成,杨帆,等.树脂基复合材料成型工艺的发展[J].纤维复合材料,2011(2):7-13.

[4] 刘健,黄故.多剑杆织机三维织造研究[J].上海纺织科技,2005,33(2):8-10.

[5] 薛进.多综眼多剑杆织机的特性及织造模拟[D].上海:东华大学,2013.

Research on production of 3D orthogonal woven fabrics and forming process of composite materials

MaYayun,GaoXiaoping

College of Textiles and Light Industries,Inner Mongolia University of Technology,Hohhot 010080,China

Structure characteristic,weaving principle and process of 3D orthogonal woven fabrics were introduced in detail.By means of the vacuum assisted resin transfer molding (VARTM) process,the composite material was manufactured with 3D orthogonal woven fabric as reinforcement and epoxy resin as matix.The inner structure of the composite material was analyzed.The results showed that 3D orthogonal woven fabric could be produced by a multi-heard and multi-projectile loom reformed from a normal loom.The shape and location of yarn in the composite material did not changed,and the resin penetrated well into the fabric.The composite material had a higher fiber volume fraction.These results had put a foundation for further investigation on mechanical performance and application of 3D orthogonal woven fabric composite.

3D orthogonal woven fabric,composite material,vacuum assisted resin transfer molding,fiber volume fraction

2016-03-21

马亚运,男,1990年生,在读硕士研究生,主要研究方向为复合材料的力学性能

高晓平,E-mail:gaoxp@imut.edu.cn

TB332

A

1004-7093(2016)08-0026-05