含圆锥形腐蚀坑油管的剩余强度研究

2016-11-21朱加强袁金雷范永佳毛玉林崔汝东史交齐

朱加强,宁 明,袁金雷,范永佳,毛玉林,崔汝东,史交齐,王 军

(1.中石化西北油田分公司物资供应管理中心,新疆 轮台 841600;2.中国石油长庆油田分公司物资供应处商检所,陕西 咸阳 712000;3.西安三维应力工程技术有限公司,陕西 西安 710075)

含圆锥形腐蚀坑油管的剩余强度研究

朱加强1,宁明2,袁金雷1,范永佳1,毛玉林1,崔汝东1,史交齐3,王军3

(1.中石化西北油田分公司物资供应管理中心,新疆 轮台 841600;2.中国石油长庆油田分公司物资供应处商检所,陕西 咸阳 712000;3.西安三维应力工程技术有限公司,陕西 西安 710075)

采用理论分析和实物评价试验相结合的方法,研究了含圆锥形腐蚀坑油管的剩余强度。结果表明:腐蚀坑深度对油管的抗内压失效性能影响最大,对抗外压挤毁性能的影响次之,对抗拉性能的影响最小;采用腐蚀坑均匀排布法能较好地预测含圆锥形腐蚀坑油管的剩余强度。

油管;腐蚀;剩余强度;抗拉强度;抗挤强度;圆锥形腐蚀坑;腐蚀坑深度

随着油田开发进入中后期,油气井腐蚀损坏问题日益严重,成为困扰石油开采工业的一大难题。油管一旦发生腐蚀,将会降低油管的力学性能,甚至引发油管断落入井的腐蚀事故[1-2]。目前,国内外针对油管腐蚀损坏开展了大量研究,但主要集中在油管腐蚀机理和防护技术方面,对于油管腐蚀后的剩余强度研究较少[3-7]。开展油管腐蚀后的剩余强度研究,对于降低油管使用风险,延长油气井生产寿命具有重要意义。

据统计,油管腐蚀坑形态主要分为球形、椭球形、圆锥形和圆柱形4种[8-11]。本文首先对旧油管的实物性能进行综合评价,然后通过均匀壁厚腐蚀法、概率分布法及腐蚀坑均匀排布法对含圆锥形腐蚀坑旧油管的剩余强度进行计算,最后将3种方法的计算结果与实物性能进行对比,建立一种实用的旧油管剩余强度预测模型。

1 旧油管实物性能评价

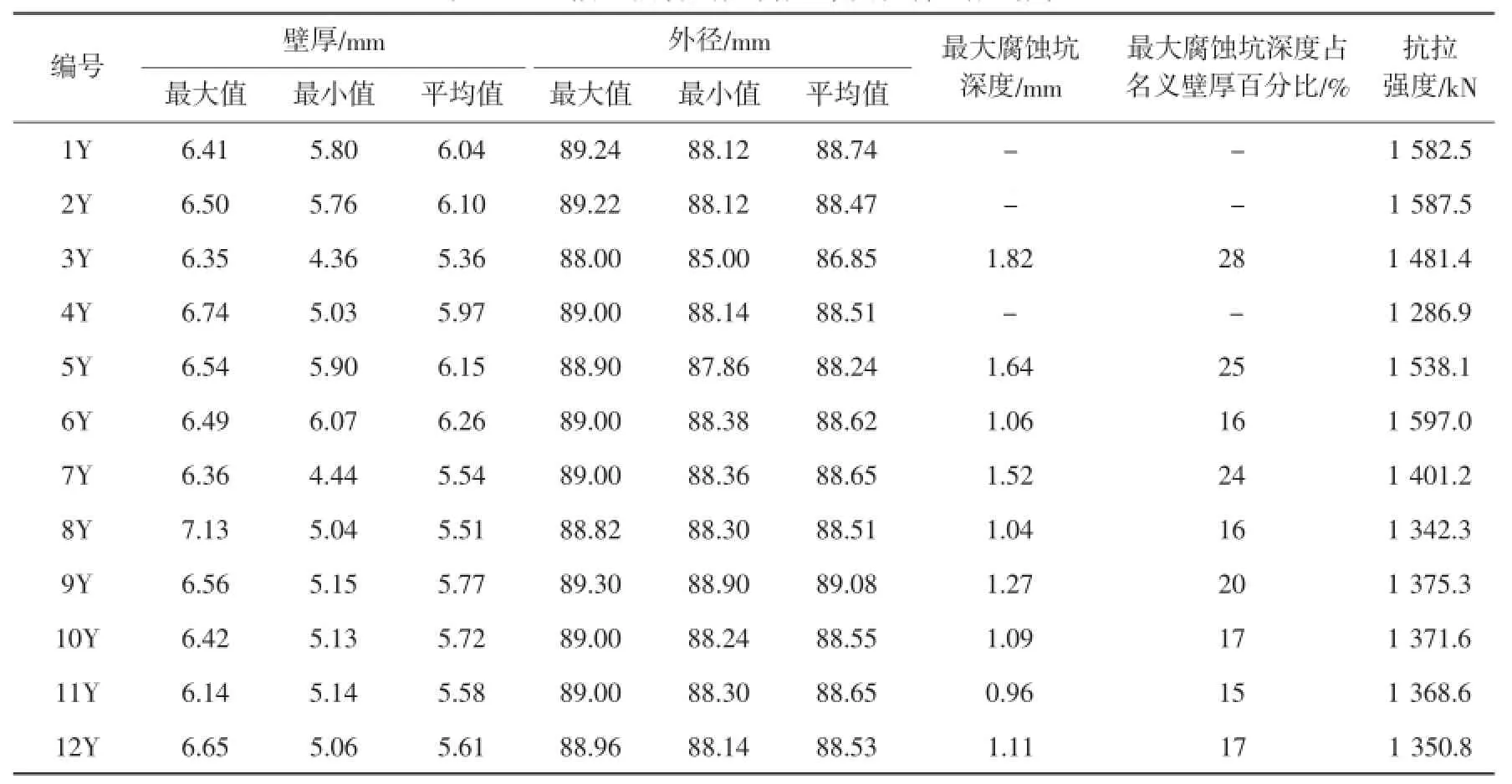

采用游标卡尺、测厚仪及腐蚀坑深度测量仪对12根Φ88.9 mm×6.45 mm 110钢级旧油管的几何尺寸和腐蚀坑深度进行测量,并在复合载荷试验机上对其整管抗拉性能进行测试。12根旧油管的几何尺寸及拉伸试验结果见表1。从表1可以看出:腐蚀坑深度占名义壁厚的百分比为15%~28%,油管的抗拉强度与最大腐蚀坑深度占名义壁厚百分比之间并不遵循严格的反比关系。例如,腐蚀坑深度占比为15%的11Y油管,其抗拉强度为1 368.6 kN,反而低于腐蚀坑深度占比为28%的3Y油管的抗拉强度。

表1 12根旧油管的几何尺寸及拉伸试验结果

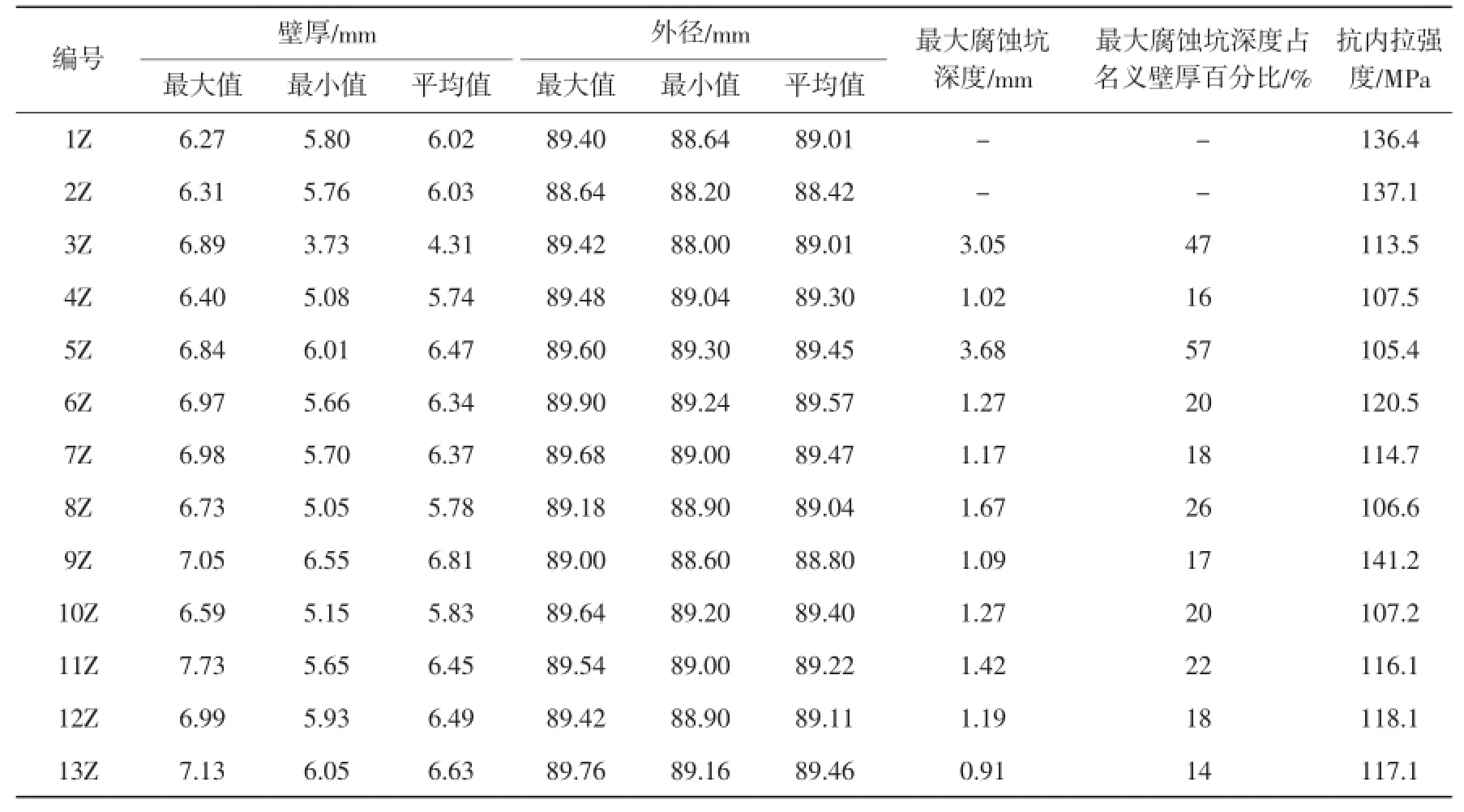

对13根Φ88.9 mm×6.45 mm 110钢级旧油管的几何尺寸及腐蚀坑深度进行测量,并在内压爆破试验机上对旧油管的抗内压爆破性能进行评价。13根旧油管的几何尺寸及内压失效试验结果见表2。从表2可以看出:13根旧油管的内压失效压力均满足APIBull 5C2—1999《套管、油管和钻杆使用性能》[12]标准要求(96.3 MPa),最大值较最小值高出44.0%。内压失效压力最大的旧油管,其腐蚀坑深度占名义壁厚的17%;内压失效压力最小的旧油管,其腐蚀坑深度占名义壁厚的57%。5Z的厚径比(t/D)较4Z高出12.5%,但最大腐蚀坑深度较4Z高出2.66 mm,因此内压失效压力反较4Z低2.1 MPa;9Z的t/D较4Z高出19.3%,最大腐蚀坑深度相近,所以内压失效压力较4Z高33.7MPa。其余样管的腐蚀坑深度与内压失效压力值也呈较好的反比关系。这在一定程度上(因影响套管的内压性能因素较多,比如屈服强度、t/D等)说明旧油管的抗内压性能与腐蚀坑深度关系较大。

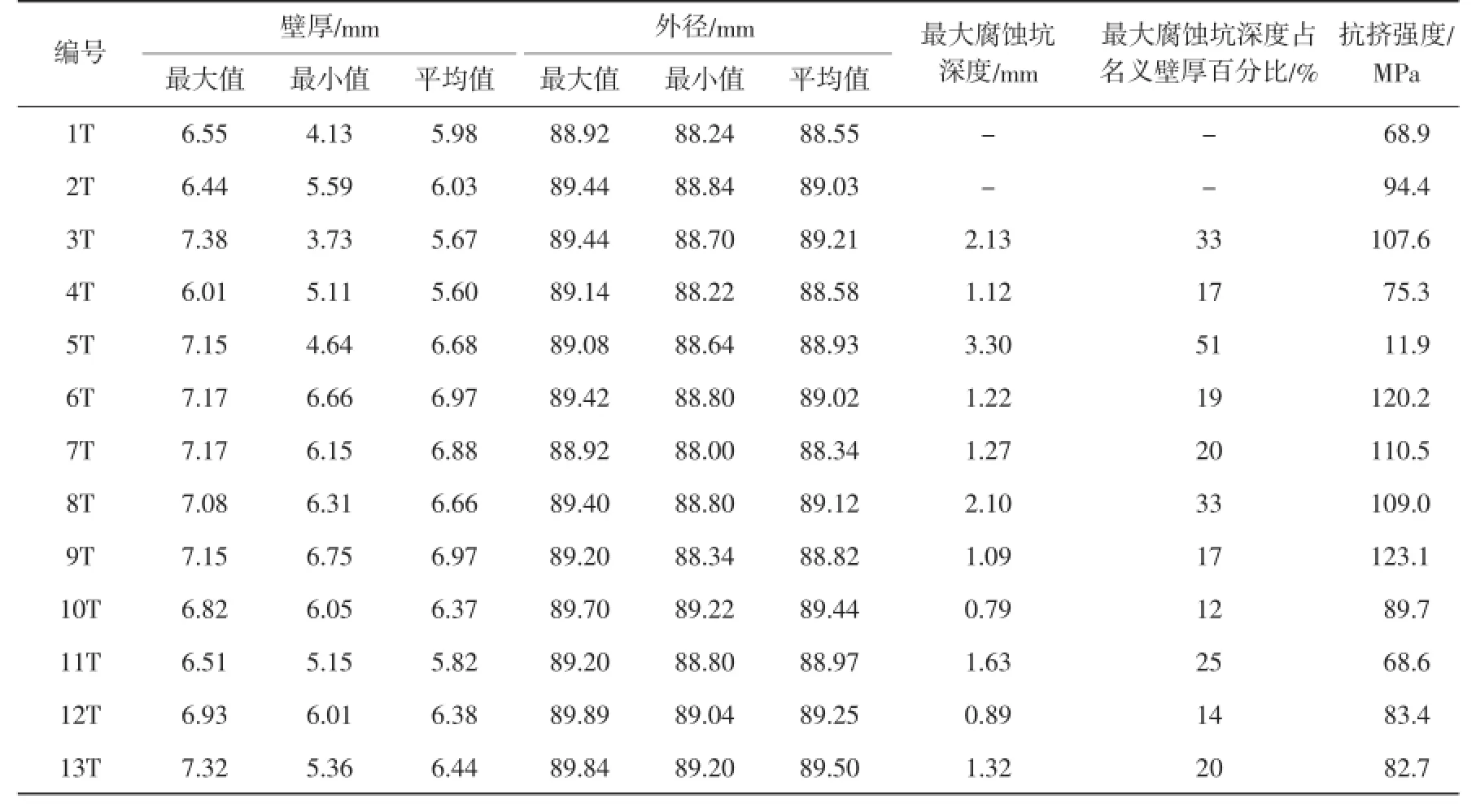

对13根Φ88.9 mm×6.45 mm 110钢级旧油管的几何尺寸和腐蚀坑深度进行测量,并在外压挤毁试验机上对旧油管的抗外压挤毁性能进行评价。13根旧油管的几何尺寸及外压挤毁试验结果见表3。从表3可以看出:13根旧油管的抗外压挤毁性能差异很大,其中有7根(占53.8%)不满足APITR 5C3—2008[13]标准要求(93.3 MPa),最大为123.1 MPa(超出标准要求31.9%),最小仅为11.9 MPa(较标准要求值低81.4 MPa),但其余样管的腐蚀坑深度与抗挤强度之间并不严格遵循反比关系,这是因为影响油管抗外压挤毁性能的因素较多,比如屈服强度、残余应力、外径不圆度、壁厚不均度、t/D等。

综上所述,38根Φ88.9mm×6.45mm 110钢级旧油管的最大壁厚为7.73 mm,最小壁厚仅为3.73 mm,相差107%;最大外径为89.90 mm,最小外径为85.00mm,相差6%。影响管体抗拉强度的因素主要为材料的抗拉强度、外径及壁厚;影响管体抗内压强度的因素主要为材料的屈服强度、外径及壁厚;影响管体抗挤强度的因素主要为材料的屈服强度、外径、壁厚、残余应力等。该批旧油管实物性能的评价主要考虑了腐蚀对外径和壁厚的影响,得出腐蚀坑深度对油管的抗内压失效性能影响最大,对抗外压挤毁性能的影响次之,对抗拉性能的影响最小。此外,在测量了31根旧油管表面的腐蚀坑尺寸后发现,该批旧油管腐蚀坑深度占名义壁厚超过30%的根数占总抽检根数的16%;因此,均匀壁厚腐蚀法和腐蚀坑均匀排布法均以腐蚀坑深度占30%名义壁厚的样管进行分析,可以代表该批80%以上旧油管的剩余强度现状。

表2 13根旧油管的几何尺寸及内压失效试验结果

表3 13根旧油管的几何尺寸及外压挤毁试验结果

2 旧油管剩余强度理论分析

采用均匀壁厚腐蚀法、概率分布法及腐蚀坑均匀排布法对旧油管的剩余强度(包括抗拉强度、抗内压强度、抗挤强度)进行理论计算,并将以上3种理论计算结果与实物性能进行对比,选择一种理论模型作为含腐蚀缺陷油管剩余强度的预测模型。

(1)均匀壁厚腐蚀法。

均匀腐蚀也叫全面腐蚀,即腐蚀分布在整个金属表面上,从重量来说,均匀腐蚀代表了腐蚀对旧油管的最大破坏。以Φ88.90 mm×6.45 mm油管为例,对于腐蚀坑最大深度为30%名义壁厚的多点腐蚀或均匀腐蚀来说,强度计算公式中的壁厚采用4.52mm,实际外径采用85.04mm。

(2)概率分布法。

对该批旧油管外表面的腐蚀坑深度进行测量,计算出腐蚀坑的平均深度为1.21 mm,按此平均值进行强度计算。以Φ88.90mm×6.45 mm油管为例,腐蚀坑平均深度占名义壁厚厚度的18.8%,则强度计算公式中的实际壁厚采用5.24 mm,实际外径采用86.48mm。

(3)腐蚀坑均匀排布法。

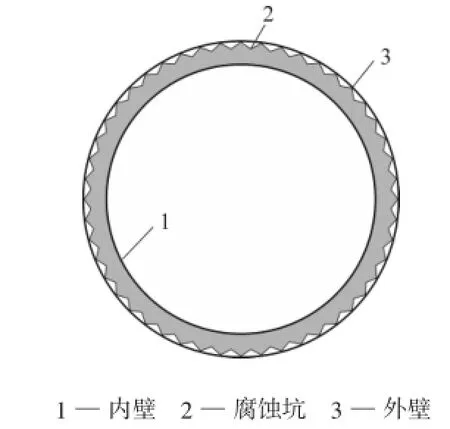

假设腐蚀坑形状完全相同,均为圆锥形,且均匀分布在油管外表面,腐蚀坑均匀排布如图1所示;任意选取一个腐蚀坑截面,其计算模型如图2所示。

图1 腐蚀坑均匀排布示意

图2 任意一个腐蚀坑的计算模型

截面上任意一个腐蚀坑的面积S损失与截面上腐蚀坑的总面积S总损失的计算见公式(1)~(2):

油管外径D取88.9mm,腐蚀坑深度h取1.935 mm(名义壁厚的30%),腐蚀坑直径b取25 mm(该批油管实测平均腐蚀坑直径);考虑腐蚀坑引起的壁厚损失,则S损失=31.8(mm2),S总损失=350.1(mm2),S剩余=S腐蚀前面积-S总损失=1 319.7(mm2)。根据S剩余=D/2-t等效可推算出油管的有效壁厚t等效为5.01mm。

(4)实物性能(3σ准则)。

3σ准则是先假设一组检测数据只含有随机误差,对其进行计算处理得到标准偏差,按一定概率确定一个区间,认为凡超过这个区间的误差,就不属于随机误差而是粗大误差,含有该误差的数据应予以剔除。采用3σ准则对实物试验数据进行处理,并取μ-3σ值作为实物试验预测值。

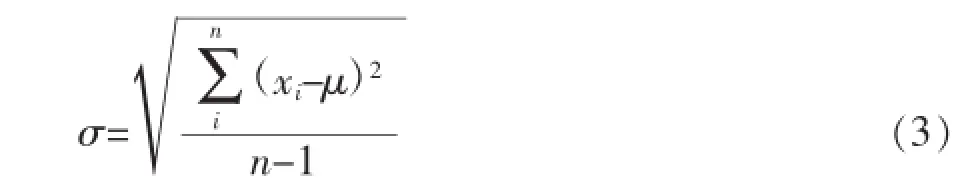

式中 σ—标准差;

μ—均值;

n—测量次数。

以拉伸试验为例,将拉伸试验数据(表1)代入公式(3),计算的标准差σ为110.5 kN,平均值为1 440 kN,则μ-3σ值为1 109 kN。

2.1含腐蚀坑旧油管抗拉强度分析

采用均匀壁厚腐蚀法、概率分布法及腐蚀坑均匀排布法对旧油管的抗拉强度进行理论计算,管体抗拉强度的计算见公式(4),并依据3σ准则对实物拉伸试验数据(表1)进行处理,结果见表4。从表4可以看出:在3种旧油管的抗拉强度理论计算中,采用均匀壁厚腐蚀法计算出来的抗拉强度最小,采用概率分布法计算出来的抗拉强度最大,采用腐蚀坑均匀排布法计算出来的抗拉强度介于前两者之间。其中,采用腐蚀坑均匀排布法计算出来的抗拉强度与实物性能最为接近,因此推荐采用腐蚀坑均匀排布法预测旧油管的抗拉强度。

P1=0.785 4(D2-d2)Y1(4)

式中 P1——管体抗拉强度,kN;

D——实际外径,mm;

d——实际内径,mm;

Y1——材料实际抗拉强度,MPa。

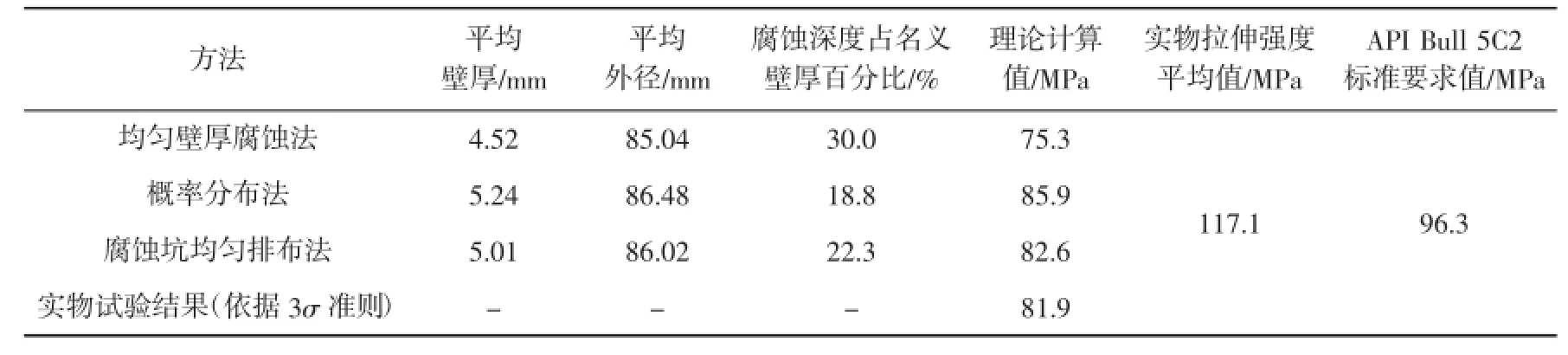

2.2含腐蚀坑旧油管抗内压强度分析

采用均匀壁厚腐蚀法、概率分布法及腐蚀坑均匀排布法对旧油管的抗内压强度进行理论计算,抗内压强度的计算见公式(5),并依据3σ准则对实物内压至失效试验数据(表2)进行处理,结果见表5。从表5可以看出:采用均匀壁厚腐蚀法计算出来的抗内压强度最小,采用概率分布法计算出来的抗内压强度最大,采用腐蚀坑均匀排布法计算出来的抗内压强度介于前两者之间。其中,采用腐蚀坑均匀排布法计算出来的抗内压强度与实物抗内压性能最为接近,因此推荐采用腐蚀坑均匀排布法预测旧油管的抗内压强度。

表4 含腐蚀坑旧油管抗拉强度计算结果

P2=0.875(2Y2t/D)(5)

式中 P2——抗内压强度,MPa;

Y2——材料实际屈服强度,MPa;

t——实际壁厚,mm。

表5 含腐蚀坑旧油管抗内压强度计算结果

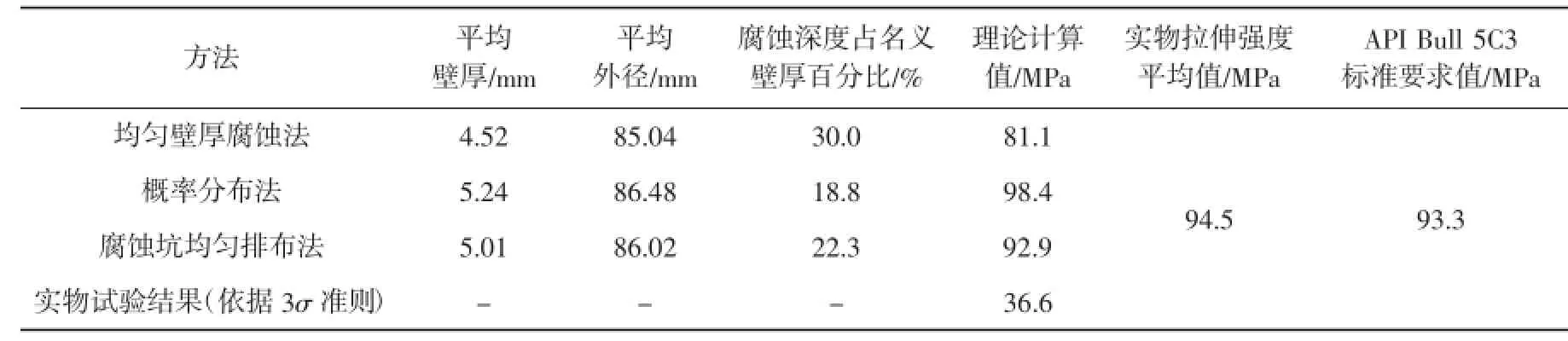

2.3含腐蚀坑旧油管抗挤强度分析

根据均匀壁厚腐蚀法、概率分布法及腐蚀坑均匀排布法对旧油管的抗挤强度进行理论计算,挤压强度的计算见公式(6),并依据3σ准则对实物外压挤毁试验数据(表3)进行处理,计算结果见表6。从表6可以看出:在3种旧油管的抗挤强度理论计算中,采用均匀壁厚腐蚀法计算出来的抗挤强度最小,概率分布法计算出来的抗挤强度最大,腐蚀坑均匀排布法计算出来的抗挤强度介于前两者之间。采用3种理论计算方法得到的抗挤强度均较实物试验结果(见表3,依据3σ准则)大。这是因为3σ准则是以测量次数充分大为前提的,而且对正态或近似正态分布的样本数据处理最有效,本次抽检的13根Φ88.9 mm×6.45 mm 110钢级旧油管抗挤强度离散度较高,不符合正态分布要求,不适用于3σ准则,因此采用实物抗挤强度平均值与3种理论计算方法进行对比。对比结果表明:腐蚀坑均匀排布法计算出来的抗挤强度与实物抗挤强度平均值(94.5MPa)最为接近,因此推荐采用腐蚀坑均匀排布法预测旧油管的抗挤强度。

式中 P3——抗挤强度,MPa;

Y3——材料实际屈服强度,MPa;

A、B、C——经验参数;其中,A=0.026 233+ 0.506 09×10-6Y3,B=2.8762+0.106 79×10-5Y3×0.213 01× 10-10Y32-0.531 32×10-16Y33,C=-465.93+0.030 867Y3-0.104 83×10-7Y32-0.369 89×10-13Y33。

表6 含腐蚀坑旧油管抗挤强度计算结果

3 讨 论

均匀壁厚腐蚀法事先假定腐蚀分布在整个金属外表面,按实测的最大腐蚀坑深度作为壁厚损失量,然后以此壁厚进行强度计算,因此代表了最苛刻的腐蚀状态;概率分布法是对油管外表面的腐蚀坑深度进行概率统计分析,计算腐蚀坑的平均深度,然后以此平均值作为壁厚损失量进行强度计算;腐蚀坑均匀排布法是预先假设腐蚀坑形状均为圆锥形,且均匀分布在油管外表面,然后按实际面积推算油管剩余壁厚,并计算剩余强度。

油管抗拉强度与其有效承载面积关系较大,因此,当以均匀腐蚀为主要腐蚀方式时,采用均匀壁厚腐蚀法进行油管的剩余抗拉强度计算较为准确;当以点腐蚀为主时,应该采用腐蚀坑均匀排布法进行抗拉强度的计算。油管的抗内压强度对腐蚀坑较为敏感,在有严重腐蚀坑存在的情况下,油管会未破先漏,因此宜用腐蚀坑均匀排布法进行抗内压强度的计算;只有在腐蚀较为均匀或较轻时,才会发生膨胀开裂,此时用均匀壁厚法预测最小抗内压强度较为合适。t/D是影响油管抗挤强度的一个重要因素,因此当以均匀腐蚀为主时,宜用均匀壁厚腐蚀法进行油管的剩余抗挤强度计算。而当发生的是点腐蚀时,应该采用腐蚀坑均匀排布法进行剩余抗挤强度的计算。

4 结 论

(1)单个腐蚀坑深度对旧油管的抗内压失效性能影响最大,对抗外压挤毁性能的影响次之,对拉伸性能的影响最小。

(2)采用腐蚀坑均匀排布法能较好地预测含圆锥形腐蚀坑油管的剩余强度。

[1]周巍.油管判废技术研究[D].大庆:东北石油大学,2011.

[2]李鹤林.石油管工程[M].北京:石油工业出版社,1999.

[3]梅振红.注水油管内防腐工艺技术研究[D].成都:西南石油大学,2014.

[4]王军,毕宗岳,张劲楠,等.油套管腐蚀与防护技术发展现状[J].焊管,2013,36(7):59-64.

[5]姚红燕.油水井油管的腐蚀与防护措施研究[D].东营:中国石油大学,2007.

[6]程嘉瑞.油管接箍液固两相流体冲刷腐蚀特性研究[D].西安:西安石油大学,2014.

[7]吕志利.油管内外喷砂流场特性及喷砂参数优化研究[D].大庆:大庆石油学院,2010.

[8]张勇,彭旭,黄涛,等.球形腐蚀坑油管下入弯曲井段安全性评价[J].沈阳工业大学学报,2014,36(5):526-531.

[9]颜力,廖柯熹,蒙东英,等.基于点蚀缺陷分形特征的剩余强度评价[J].油气储运,2008,27(11):43-45.

[10]周思柱,何迪,吕志鹏.用有限元方法研究含缺陷油管失效判据[J].石油矿产机械,2006,35(6):19-22.

[11]李跃宇,刘树春,汪冰,等.用ABAQUS进行弹塑性问题的分析[J].淮海工学院学报,2004,13(3):18-21.

[12]American Petroleum Institute Press.API Bull 5C2—1999 Bulletin for performance properties of casing,tubing,and drill pipe[S].1999.

[13]American Petroleum Institute Press.APITR 5C3—2008 Technical report onequations andcalculations for casing,tubing,and line pipe used as casing or tubing,and performance properties tables for casing and tubing[S].2008.

●简讯

太原通泽重工有限公司提供的新型Ф114mm精密纵轧均整机组投产[发布日期:2016-06-09]2016年6月9日,太原通泽重工有限公司为无锡江南高精度冷拔管有限公司提供的Ф114mm精密纵轧均整机组顺利完成调试并投入生产。该机组的主要设备包括:管坯步进加热炉、小辗轧角卧式穿孔机、带液压保护装置的3机架两辊纵轧均整机、单独传动的脱管减径机。其中,3机架两辊纵轧均整机为国内首创,设备调整全数字化,运行全自动化,产品精度可满足市场的特殊要求。该机组可生产的产品品种包括油管、低中压锅炉管、高压锅炉管、流体输送用管、结构用无缝钢管等,产品规格为Ф60.0~114.3mm×4.5~15.0mm×6 500~11 500mm。(太原通泽重工有限公司冀文生)

Research on Residua l Streng th of Tubing Bearing Conical Corrosion Pits

ZHU Jiaqiang1,NINGMing2,YUAN Jinlei1,FAN Yongjia1,MAO Yulin1,CUIRudong1,SHIJiaoqi3,WANG Jun3

(1.Material Supply Management Centre,Sinopec NorthwestOilfield Branch,Luntai 841600,China;2.Commodity Inspection Institute affiliated to Material Supply Department,CNPC Changqing Oilfield Branch,Xianyang 712000,China;3.Xi’an Serv Stress Engineering Technology Co.,Ltd.,Xi’an 710075,China)

Based on relevant theoretical analysis and physical evaluation test of the tubing,the residual strength of the tubing bearing conical corrosion pits is studied in this paper.The result shows that the depth of the corrosion pitmostly affects the failure performance of the tubing to resistagainst the internal pressure,less affects the tubing’s collapse resistance against the external pressure,and at the leastaffects the tubing’s tensile property.Employmentof the corrosion pit uniform distributionmethod can better predict residual strength of the said tubing.

tubing;corrosion;residual strength;tensile strength;anti-collapse strength;conical corrosion pit;corrosion pit depth

TG113.25+1;TG335.7!!

B!

1001-2311(2016)03-0062-06

朱加强(1967-),男,高级工程师,主要从事石油装备的研究和技术管理工作。

(2015-09-15;修定日期:2015-11-24)