Φ460mm PQF连轧管机轧辊黏钢原因分析

2016-11-21王庆伟王君国王连发胡希达

王庆伟,王君国,王连发,胡希达

(天津钢管集团股份有限公司,天津 300301)

Φ460mm PQF连轧管机轧辊黏钢原因分析

王庆伟,王君国,王连发,胡希达

(天津钢管集团股份有限公司,天津 300301)

分析了连轧辊表面黏钢的原因及影响因素,提出了解决方法:改造冷却轧辊表面的水嘴,同时提高冷却水系统的压力,保证水嘴出口水的压力和流量不变;新连轧辊上线时先安排一定数量轧制负荷低的产品生产;合理分配各机架延伸率的同时,适当降低第3机架槽底的受力。试验结果表明:这些方法能有效地降低黏钢,使产品的一次合格率提高到97.65%,生产停机时间降到2.5%以下。

连轧管机;Φ460mm PQF;轧辊;黏钢;孔型优化;氧化膜;机架槽底受力

热轧黏辊是指在热轧过程中,轧材表面部分剥离,黏附到工作辊表面,破坏轧辊和轧材表面质量。在无缝钢管的生产中,随着钢管径壁比和轧制负荷的增加,热轧黏辊现象越来越严重[1-4]。

天津钢管集团股份有限公司Φ460 mm PQF连轧管机组的369 mm孔型,在轧制径壁比在45以上、连轧负荷较高的薄壁管时,连轧辊黏钢严重,产品一次合格率低于70%,停机占生产时间的15%,严重降低了产品一次合格率和生产效率,并且钢管外表面的缺欠增加了修复成本。本文对Φ460 mm PQF连轧管机轧辊表面黏钢问题进行分析。

1 轧辊表面黏钢原因分析

轧制钢管时,在连轧辊表面单位面积内承受较高的压力作用下,轧件由于延伸和滑移与轧辊之间具有相对运动而产生摩擦,使轧辊表面的温度急剧升高,轧辊表面的硬度和屈服强度直线下降,从而使轧件的金属易于黏附在轧辊的表面[5-6]。

在轧钢过程中轧辊表面出现黏钢与很多因素有关,主要因素有:轧辊的材质、轧辊表面的氧化膜、轧辊与轧件之间的压力、轧辊的冷却等[7-9]。

1.1新轧辊表面黏钢原因分析

经过机加工的连轧辊,由于在轧辊表面周向上有机加工留下的微小“条纹”,且辊表面没有经过高温处理后生成的氧化膜,在新轧辊上线开轧径壁比大、负荷高的无缝钢管时,轧辊的表面容易黏连轧件而造成局部异物堆积,轧件表面也留下痕迹。在新轧辊上线轧制第一支钢管时,造成轧辊表面产生黏钢,形成轧件表面的质量缺欠。

1.2轧辊表面氧化膜的形成

由于新加工的轧辊的表面没有高温形成的氧化膜,当其上线使用时,在轧辊与轧件相对运动速度快和高压力下很容易产生表面黏钢。随着轧制的延续,轧辊在高温、高压力、与轧件具有较快相对运动和骤冷骤热的条件下,轧辊表面会被逐渐氧化,由光洁明亮变成粗糙乌灰,氧化膜逐渐形成,从而使轧辊黏钢得到缓解,所以新辊上线轧制一定数量的钢管后,其表面黏钢逐渐减轻。

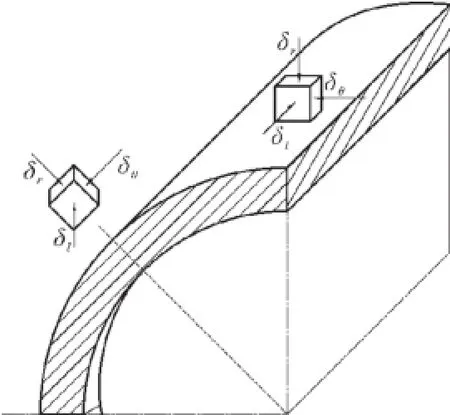

1.3轧辊表面受力

在薄壁的钢管生产中,轧辊表面出现黏钢的只有第3机架,现以轧制Φ317 mm×7 mm气瓶管为例进行说明。在生产Φ317 mm×7 mm气瓶管时,连轧第1~5机架的轧制力、单机架减壁率和孔型槽底单位面积所受的力见表1。从表1中可以看出连轧第1机架、第2机架的轧制力和减壁率都比第3机架大;而轧辊槽底单位面积的压力第3机架最大。在相同的摩擦系数下,单位面积内受的力越大、瞬间产生的热量越多,温升越高,说明连轧辊黏钢与轧辊总轧制力和减壁量的大小无关,与轧辊单位面积内受力造成的温度高低关系极大。连轧第3机架轧辊表面受力如图1所示。从图1中可以看到,第3机架槽底辊面所承受的正压力最大,因而其表面的摩擦力也最大、瞬间产生的温升也最大,也就最容易黏钢[10-11]。

表1 轧制Φ317mm×7mm气瓶管时连轧管机轧制数据

2 解决方法

从轧辊黏钢的分析可以看出,解决黏钢的3个重要的途径:一是改善轧辊表面的冷却条件,二是快速建立轧辊表面的氧化膜,三是降低连轧第3机架轧辊表面单位面积上所承受的正压力。

图1 连轧第3机架轧辊表面受力示意

2.1改善轧辊表面的冷却效果

连轧辊冷却水原始设计为3个水嘴:正对槽底1个,槽底两侧各1个。虽然冷却水嘴的布置方式做到了轧辊与轧件之间金属接触面的全覆盖冷却,但受力最大、温度最高的槽底部分冷却程度却不够,导致槽底部分温度偏高。通过改造,将水嘴改为4个:槽底2个,两侧各1个,为避免槽底两个水嘴冷却扇形水面的交叉,将槽底两个水嘴与轴向成15°,同时将冷却水系统的压力由1.20MPa提升至1.35 MPa,从而保证了水嘴出口水的压力和流量不变,使轧辊表面的温度由57℃降到45℃。

2.2优化排产

在新连轧辊上线使用时安排一定数量连轧负荷低的产品,避免因轧件与轧辊之间的相对运动产生瞬时高温而降低轧辊的屈服强度,造成黏钢;同时也促进轧辊表面氧化,使轧辊表面形成致密的氧化薄膜。通过轧制硬化,提高轧辊表面硬度,缓解轧辊表面的黏钢。

2.3连轧孔型的优化

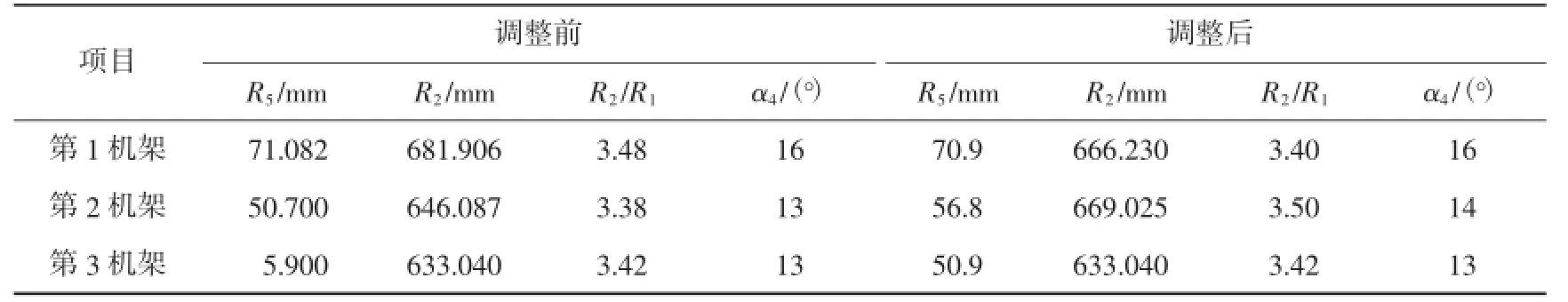

连轧管机第3机架槽底单位面积受力最大是造成黏钢的主要原因,因而在合理分配各机架延伸率的同时,通过孔型优化适当降低第3机架槽底的受力是重要举措之一[12-16]。孔型优化的思路:在保持槽底延伸系数不变的情况下,将连轧管机第1、2机架的脱离半径、连接半径、脱离比和连接角进行适当调整,连轧第1~3机架孔型优化数据见表2。孔型参数调整后通过在数学模型的运算得到了第1~5机架槽底受力的对比数值,孔型优化前后轧辊槽底受力如图2所示。

从图2中可以看出,对连轧第1、2机架相关孔型参数的调整,对连轧第3机架槽底的单位面积的受力起到了减小的作用,减小的比率为2.736%,说明对连轧第1、2机架的相关孔型参数调整的方向是正确的,在实际的生产应用中也达到了预期目的。

表2 连轧第1~3机架孔型优化数据

图2 孔型优化前后轧辊槽底受力

3 结 语

本文以轧制Φ317 mm×7 mm气瓶管为例,分析了连轧第3机架槽底黏钢的原因。通过对连轧辊表面黏钢原理的分析和采取的措施,使生产过程中的黏钢情况基本得到解决,产品的一次合格率提高到了97.65%,生产停机时间降到2.5%以下,提高了薄壁管的一次合格率和作业率,为生产的顺利进行和质量的稳定提供了良好的保证。

[1]Jin W,Choi JY,Lee Y Y.Effect of roll and rollingtem-! peratures on sticking behavior of ferritic stainless steels[J].ISIJInternational,1998,38(7):739-743.

[2]Ha D J,Son C Y,Park JW,et al.Effects of high-tem-! perature hardness and oxidation on sticking phenomena occurringduringhot rollingof two430J1Lferritic stainless steels[J].Materials Science and Engineering:A,2008,492(1/2):49-59.

[3]Ha Dae Jin,Yong Jin Kim,Lee Jong Seog,etal.Effects of alloying elements on sticking behavior occurring dur-! ing hot rolling of modified ferritic STS430J1L stainless steels[J].Metallurgical and Materials Transactions:A,2009,40(5):1080-1089.

[4]张驰,王晓南,刘振宇,等.铁素体不锈钢高温氧化层生长及热轧黏辊研究[J].东北大学学报(自然科学版),2012,33(2):195-198.

[5]刘以宽,汪光然,严家高.轧辊失效分析[J].轧钢,1993,10(1):30-34.

[6]许崇山.冷轧机轧辊缺陷表现形式及预防措施[J].现代冶金,2009,37(4):4-7.

[7]陶功明,官旭东.轧辊金属异物粘结原因分析及其清除[J].轧钢,2010,27(5):28-32.

[8]臧海峰,刘立成.轧辊粘钢产生原因及解决途径[J].科技信息,2012(21):39,71.

[9]梁少鸿,吕莹,秦西安.轧辊表面合金化工艺处理的应用[C]//第十二届北方钢管技术研讨会论文汇编,2008.

[10]李连诗.钢管塑性变形原理[M].北京:冶金工业出版社,1985.

[11]严泽生.现代热连轧无缝钢管生产[M].北京:冶金工业出版社,2009.

[12]王鹏飞,连毓平,秦建新.少机架限动芯棒连轧管机孔型设计的探讨[J].钢管,2000,29(1):18-21.

[13]李国祯.现代钢管轧制与工具设计原理[M].北京:冶金工业出版社,2006.

[14]郭海明,姜长华,李道刚.Φ159mm MPM连轧管机的孔型开发与优化[J].钢管,2008,37(1):51-56.

[15]王先进,徐树成.钢管连轧理论[M].北京:冶金工业出版社,2005.

[16]白光润.孔型设计[M].沈阳:东北大学出版社,1992.

Investigation of Roll Steel-sticking ofΦ460 mm PQF Pipe M ill

WANG Qingwei,WANG Junguo,WANG Lianfa,HU Xida

(Tianjin Pipe(Group)Corporation,Tianjin 300301,China)

Investigated are the causes for and the elementsaffecting occurrence of roll steel-sticking of themandrel pipemill.Accordingly,a solution is proposed,involving such measures asmodification of the water nozzle for roll surface cooling and increasing the pressure of the cooling water supply system so as to get consistent pressure and flow rate of the water nozzle;in case of using new rolls,firstly producing limited quantity of pipes as rolled with rather low rolling load;and properly distributing the elongation rate to each individual roll stand,and appropriately reducing the load upon the slot bottom of stand No.3.The testing operation result demonstrates that thanks to the abovementioned measures as taken,the roll steel-sticking severity is remarkably abated,and thus the first pass yield(FPY)goes up to 97.65%,while the downtime of themill is cut down to 2.5%.

mandrel pipem ill;Φ460 mm PQF;roll;steel-sticking;roll groove optim ization;oxidation film;load upon the stand slot bottom

TG333.17!!

B!

1001-2311(2016)03-0046-03

王庆伟(1978-),男,高级工程师,主要从事无缝钢管连轧管机孔型设计及大孔型轧制金属变形规律的研究。

(2015-11-15)