对GB/T 31936—2015《焊接钢管轧辊》的解读

2016-11-21袁厚之刘行一

袁厚之,刘行一,张 凝

(山东省四方技术开发有限公司,山东 济南 250101)

对GB/T 31936—2015《焊接钢管轧辊》的解读

袁厚之,刘行一,张凝

(山东省四方技术开发有限公司,山东 济南 250101)

解读了GB/T 31936—2015《焊接钢管轧辊》标准。介绍了GB/T 31936—2015标准的制订背景;分析了焊接钢管用轧辊的特性及选用原则;简述了该标准中选用的焊接钢管用锻造轧辊和铸造轧辊材质,并比较其力学性能、耐磨性、使用寿命等;指出了焊接钢管用轧辊的主要技术指标;说明了标准中涉及的试验方法和检验规则等。

焊接钢管;锻造轧辊;铸造轧辊;标准;对比;选用

2015年9月16日,GB/T 31936—2015《焊接钢管轧辊》正式发布。该项标准的制订与发布在适应和促进焊接钢管和焊接钢管轧辊行业的进步和发展、提高产品的市场竞争力、规范市场准入等方面具有重要意义。

1 GB/T 31936—2015标准制订的背景

以西气东输工程为标志的天然气管线和以西南成品油工程为标志的成品油管线建设推进了我国冶金行业和钢管行业的新发展,一大批大、中直径直缝焊接钢管机组相继引进、新建。目前我国已有焊接钢管生产线2 700余条,其中既有大量先进机组,也有大量传统机组。焊接钢管轧辊需求呈现多样化格局。目前,我国已成为世界第一大焊接钢管生产和消费国[1],焊接钢管轧辊消耗量最大。

焊接钢管轧辊是焊接钢管生产中最主要的工模具,服役条件恶劣,冷而硬的管坯靠轧辊转动的摩擦力带动前进,轧辊失效形式以磨损为主,同时剧烈摩擦产生热应力,因此要求轧辊有抗热裂性能;在冷弯变形过程中,轧辊工作面承受很大接触应力和管坯头、尾部的反复冲击,容易出现疲劳裂纹和剥落现象,因此要求轧辊有良好的强度、韧性和耐磨性。焊接挤压轧辊还要受到焊接高温和冷却水的激冷激热作用。

国内外焊接钢管轧辊传统设计使用的材料均为合金锻钢。美国设计使用D2、H13;德国设计使用X155CrVMo12-1(或X165CrMoV12)、X40CrMoV5-1;日本设计使用SKD11、SKD61;1997年我国制订的YB/T 128—1997《焊接钢管轧辊技术条件》中轧辊材质选用了GCr15、Cr12、Cr12MoV、35CrMoV、40Cr、4Cr5MoSiV1、3Cr2W 8V、65Mn;2008年我国制订的GB/T 13314—2008《锻钢冷轧工作辊通用技术条件》中轧辊材质选用了9Cr2、8Cr2MoV、9Cr2Mo、9Cr2MoV、9Cr3Mo、8Cr3MoV、8Cr5MoV,上述材质主要适用于制造金属板带等冷轧机用的整体锻造合金钢冷轧工作辊及中间辊,9Cr2Mo、9Cr2MoV在焊接钢管轧辊中也有使用。

焊接钢管行业新发展初期随机引进了大量具有国际先进水平的美国、德国、日本生产的锻钢轧辊,材质为D2、X155CrVMo12-1、SKD11,相当于国内的锻造Cr12Mo1V1;挤压辊材质为H13、X40CrMoV5-1、SKD61,相当于国内的锻造4Cr5MoSiV1。而国内仍停留在生产合金含量较低的GCr15、Cr12、9Cr2Mo、9Cr2MoV、3Cr2W8V等锻钢轧辊的水平,不能满足大型焊接钢管行业快速发展的需求。如国内引进最大的不锈钢焊接钢管生产机组使用传统国产锻钢轧辊易黏钢、易擦伤焊接钢管表面,无法正常生产;国内最大的排辊成型500 mm×500mm×20 mm方矩管机组,使用GCr15轧辊仅一个多月轧辊表面就磨损出多道凹陷,划伤焊接钢管。

Cr12Mo1V1(D2、X155CrVMo12-1、SKD11)是国际上广泛应用的优质冷作模具钢。21世纪初国内就研制出冷轧板带用锻造Cr12Mo1V1轧辊以替代进口;该轧辊的使用效果不仅达到进口产品水平,且显著提高钢板的光亮度[2]。但是,目前国内尚未见生产焊接钢管用锻造Cr12Mo1V1轧辊的报道,只有生产直径∧600 mm的锻造Cr12MoV轧辊,试验证明国产锻造Cr12MoV轧辊的耐磨性与美国、德国、日本生产的锻钢轧辊尚有差距。在这种形势下,20世纪末及21世纪初国内出现了焊接钢管生产用铸造高铬合金轧辊替代进口的轧辊,与进口美国、德国、日本锻钢轧辊同机竞技,完全达到了进口高档轧辊水平[3]。

YB/T 128—1997标准已经不能满足我国焊接钢管行业和焊接钢管轧辊行业快速发展需求;因此,国家标准化管理委员会在《关于下达2013年第一批国家标准制修订计划的通知》(国标委综合〔2013〕56号)中规定,由山东省四方技术开发有限公司(简称山东四方)负责起草制订《焊接钢管轧辊》国家标准。

2 焊接钢管轧辊的特性与选用原则

2.1焊接钢管轧辊的特性

焊接钢管轧辊属非圆柱形的变直径异型轧辊,其规格品种繁多,同规格品种批量少(多数一张图纸只制作1~2件),成品轧辊单个质量差距大(大的每件可达十几吨,小的每件不足10 kg)。焊接钢管轧辊要求有一定厚度的工作层,以满足磨损修复后仍能保持相同的使用性能,即保证使用寿命。

为满足焊接钢管行业高档次轧辊和普通档次轧辊需求并存的局面,GB/T 31936—2015标准选用了8种材质的锻造轧辊和3种材质的铸造轧辊,其中既有普通水平的锻造轧辊,也有达到国际先进水平的锻造Cr12Mo1V1、Cr12MoV轧辊,还有我国自主开发达到国际先进水平的铸造ZCr15、ZCr20、ZCr25轧辊。

2.2焊接钢管轧辊的选用原则

轧辊材质选择的总原则是在满足服役条件要求的基础上进行性价比考核。

不同轧机工作环境不同,轧辊的材质就应当不同;相同轧机、不同工作机架(如粗成型和精成型,挤压、定径和矫直等)工作环境不同,所用的轧辊材质也应当不同。在具体选择轧辊材质时应从以下几个方面考虑。

(1)要有高的耐磨性和合适的硬度。材料的耐磨性不仅取决于它的宏观硬度,也取决于它的硬质相(碳化物)的类型、数量、形状、分布状态等微观组织和基体的强韧性。材料的硬度决定了金属对其表面变形的抵抗能力,但是同样硬度的不同材料,有的就容易产生磨粒的剥落,即形成磨屑,有的就不易形成,这是由材料基体的强韧性和碳化物类型决定的。对于相同硬度的材料,碳化物硬度高、基体强韧性好的更耐磨。对于轧辊硬度,要求表面硬度均匀,工作层里外硬度一致,无落差。具体硬度值应根据轧辊的使用部位决定。轧辊表面的耐磨性和硬度不仅影响轧辊的使用寿命而且影响轧材外形尺寸和表面质量。

(2)要有足够的强度和韧性。如果轧辊只有高的耐磨性和硬度,没有好的强度(包括疲劳强度)和韧性,轧辊在使用中可能发生整体破裂或表面掉皮、裂纹,影响轧辊使用的可靠性、安全性。

(3)在特殊条件下工作的轧辊还应有一定的红硬性、热强性和耐激冷激热性。如焊接钢管挤压轧辊、焊接钢管热定径轧辊等。

(4)要有一定的冷加工和热加工性能。冷加工是指车床、磨床、铣床、钻床等加工,热加工是指铸造、锻造和热处理。有一定的冷加工性能利于用户在使用中的修复。

轧辊材质是轧辊性能的决定性因素,性能要求的依据是轧辊的服役条件,选择时要在满足具体服役条件的基础上留有发展的余地,比如轧材从普碳钢材质产品发展到合金钢、高强钢、不锈钢等材质产品时,会对轧辊提出更高的要求。在对轧辊材质、选材原则有了基本了解的基础上,具体选择每批轧辊材料时有以下原则。

(1)轧材质量第一的原则。表面质量要求高,尺寸、形状精度要求高的轧材,轧辊选好材料;即便批量不大,选低档材质轧辊也保证不了轧材表面质量和精度。

(2)考虑轧材厚度、钢级、成品形状等变形难度的原则。变形难度大、力量大的选好材料轧辊,这是实现冷弯变形、生产可靠的前提。

(3)轧材批量大小的原则。产品批量大,轧辊选好材料。

(4)轧制速度高低的原则。轧制速度高,轧辊选好材料。

3 GB/T 31936—2015标准中轧辊材质说明

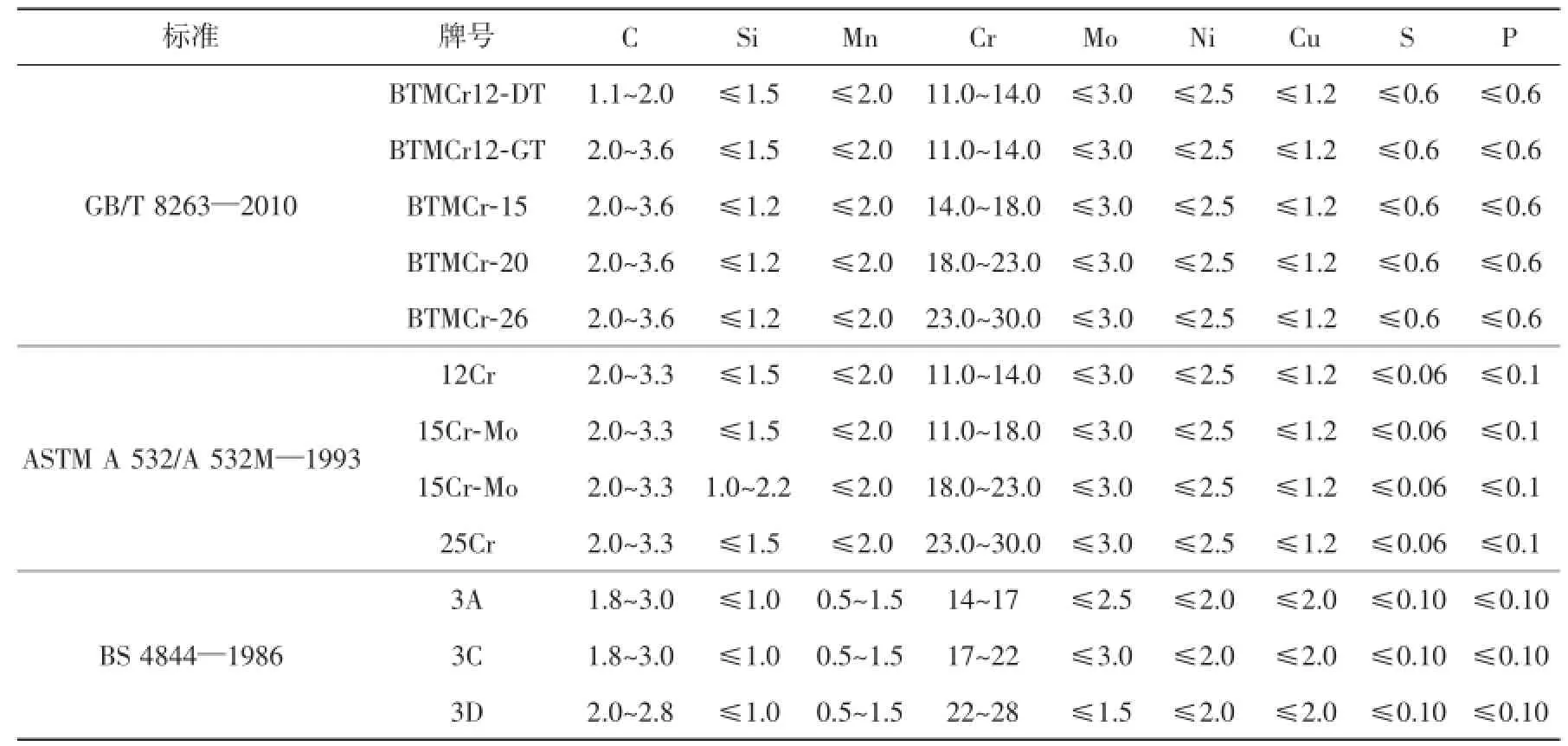

GB/T 31936—2015标准中轧辊的牌号及化学成分见表1。现对表1中轧辊材料进行说明。

表1 GB/T 31936—2015标准中轧辊的牌号及化学成分(质量分数) %

3.1锻造轧辊

3.1.1GCr15钢

GCr15钢是高碳铬轴承钢的代表钢种。GCr15钢的锻造加工始锻温度为1 020~1 080℃,终锻温度为800~850℃;淬火温度为835~850℃,淬火介质一般为油,淬火硬度≥63 HRC;在150℃、200℃、300℃、400℃回火后的硬度值依次为64 HRC、61 HRC、55 HRC、49 HRC。GCr15钢在淬火和回火后具有高而均匀的硬度,但淬透性较差;在油淬时,GCr15钢的临界淬透直径为15 mm,在20℃水中为28mm,在40℃水中为24 mm,在20℃含NaCl 5%(质量分数)盐水中为29mm。

GCr15钢的抗热裂性和抗剥落性差,特别是当锻造比小、热处理不当、钢中夹杂物含量高时,轧辊孔型表面容易产生裂纹和点蚀。

GCr15钢的碳化物主要是M3C型,硬度一般为800 HV,比Cr12MoV、Cr12Mo1V1钢及高铬合金硬度为1 800 HV的M7C3型碳化物低很多,而且形成碳化物数量也少很多,所以相比耐磨性能差很多。GCr15钢的价格低、易采购,锻造、热处理等加工工艺成熟,可以制造部分小型轧辊,该材质轧辊在传统焊接钢管生产线上有较多应用。

3.1.29Cr2Mo、9Cr2MoV钢

9Cr2Mo、9Cr2MoV钢属于冷轧辊用合金工具钢。9Cr2Mo钢的化学成分比Cr15钢多加了Mo,9Cr2MoV钢又增加了V,Mo、V对细化晶粒、提高淬透性都有好处,添加V还可以进一步提高钢的耐磨性,所以近几年9Cr2Mo、9Cr2MoV钢在冷轧辊中得到较为广泛的应用。

9Cr2MoV钢相当于德国的 86CrMoV7钢。86CrMoV7是德国DIN标准冷作合金工具钢的钢号,其w(C)为0.83%~0.90%,w(Si)为0.15%~0.35%,w(Mn)为0.30%~0.45%,w(S)≤0.030%,w(P)≤0.030%,w(Cr)为1.60%~1.90%,w(Mo)为0.20%~0.35%,w(V)为0.05%~0.15%。

9Cr2Mo、9Cr2MoV钢的锻造加工始锻温度为1 100℃,终锻温度为900℃;淬火温度为820~860℃,淬火介质一般为水或油;常用回火温度为100~300℃,其回火后硬度为56~60 HRC。一般认为9Cr2Mo、9Cr2MoV钢的淬、回火工艺为870℃水油双液淬火、180~220℃二次回火,可获得厚度≥10mm的淬硬层[4-6]。

9Cr2Mo、9Cr2MoV钢形成碳化物类型、数量与GCr15相似,淬透性和耐磨性也相似。9Cr2Mo、9Cr2MoV钢的成本较低,故在锻造焊接钢管轧辊上有较多应用。

3.1.3Cr12钢

Cr12钢属于冷作模具莱氏体钢。Cr12钢的锻造加工始锻温度为1 080~1 100℃,终锻温度为880~920℃;淬火温度为950~980℃,淬火介质一般为油,淬火硬度61~64 HRC;常用回火温度为180~200℃时的硬度为60~62 HRC,常用回火温度为320~350℃时的硬度为57~58 HRC。

该模具钢从苏联的X12引进,淬透性、淬硬性和耐磨性很高。Cr12钢含有极高量(质量分数)的C(2.00%~2.30%)和Cr(11.50%~13.00%),易形成碳化物不均匀分布,网状碳化物和碳化物偏析大幅度增加,引起变形量多向性且不规则,组织不良是其主要缺点,不均匀的碳化物很难用热处理方法改善,机械性能各向异性显著,尤其是制造较大体积的工模具(如轧辊)时,其在生产和使用中不稳定,容易产生开裂和掉肉,在工模具应用中已逐渐被更优秀的钢种(如Cr12MoV、Cr12Mo1V1钢)所取代。目前,国内Cr12钢与Cr12MoV锻材或轧材的价格差异较小,一般在10%~15%,但两者的性能差异较大,使得锻造Cr12轧辊的性价比远低于锻造Cr12MoV轧辊,但焊接钢管用锻造Cr12轧辊在实际生产中仍有应用。

3.1.43Cr2W8V钢

3Cr2W 8V钢是莱氏体热作模具钢。3Cr2W 8V钢的锻造加工始锻温度为1 100~1 150℃(钢锭)、1 080~1 120℃(钢坯),终锻温度为850~900℃;淬火温度为1 050~1 100℃,淬火介质为油,淬火硬度为49~52 HRC,在150℃、200℃、300℃、400℃回火后的硬度依次为52 HRC、51 HRC、50 HRC、49 HRC。

3Cr2W 8V钢有较低的碳含量和较高的钨含量;具有良好的导热性,较好的红硬性、热强性和回火稳定性,但韧性、塑性和耐磨性较差,淬透性中等,截面厚度≤80mm可淬透;常用于高温、高应力但不受冲击的模具,在焊接钢管生产中应用于焊接挤压轧辊。3Cr2W 8V钢的合金元素含量很高,价格很贵,但与相同档次的热作模具钢相比,其性能并不理想:3Cr2W 8V钢的w(W)高达8%,并没有很好的发挥作用,与w(W)在5%左右的钢种相当;3Cr2W8V钢的铬含量低,其高温下抗氧化和抗熔融金属的冲蚀能力比铬含量较高的铬系热作模具钢低很多。目前,3Cr2W 8V钢在热挤压模具的应用中呈被4Cr5MoSiV1钢替代的趋势,它的使用寿命只是4Cr5MoSiV1的30%左右[7],但在传统机组中仍有较多应用。

3.1.5Cr12MoV、Cr12Mo1V1钢

Cr12MoV、Cr12Mo1V1钢均属于优质高碳高铬冷作模具钢。Cr12MoV、Cr12Mo1V1钢的锻造加工始锻温度为1 000~1 060℃,终锻温度为850~900℃;淬火温度为1 020~1 040℃,Cr12MoV钢的淬火介质为油,Cr12Mo1V1钢的淬火介质为硝盐、油或空气,淬火硬度为60~63 HRC;常用回火温度为200~275℃时的硬度为57~59 HRC,常用回火温度为400~425℃时的硬度为55~58 HRC;具有良好的淬透性,截面厚度为300~400 mm以下的工件可以完全淬透,常用于制造各种截面积较大、精度高、形状复杂的冷作模具。

Cr12MoV钢的w(C)为1.45%~1.70%;添加的Mo和V使其性能大大提高,不仅保持了高硬度、高耐磨性,而且增加了淬透性、稳定性等综合性能。Cr12MoV钢用于制造截面较大、形状复杂、经受较大冲击载荷的各种工模具,如冲模、拉伸模、切边模、冷挤压模、冷切刀、圆锯片、标准工量具等。但由于Cr12MoV钢的w(Mo)和w(V)低于Cr12Mo1V1钢,故其使用性能略低于美国D2、德国X155CrVMo12-1、日本SKD11钢。美国D2、德国X155CrVMo12-1、日本SKD11钢的基体为马氏体,碳化物M7C3的含量在15%左右。

Cr12Mo1V1钢是国际上广泛应用的优质冷作模具钢,相当于美国D2、德国X155CrVMo12-1(或X165CrMoV12)、日本SKD11钢,属莱氏体钢,具有高的淬透性、淬硬性和耐磨性;用于制造各种高精度、长寿命的冷作模具、刃具和量具,如冲模、拉伸模、切边模、冷挤压模、冷切刀、圆锯片、标准工量具等。目前,国内已有研制应用于冷轧板带的锻造Cr12Mo1V1轧辊,不但使用效果达到进口产品水平,且显著提高了钢板的光亮度。

3.1.64Cr5MoSiV1钢

4Cr5MoSiV1钢是广泛应用的热作模具钢。4Cr5MoSiV1钢的锻造加工始锻温度为1 100~1 150℃(钢锭)、1 050~1 100℃(钢坯),终锻温度850~900℃;淬火温度为1 020~1 050℃,淬火介质为油或空气,淬火硬度为56~58 HRC;在150℃、200℃、300℃、400℃回火后的硬度依次为55 HRC、52 HRC、51 HRC、50 HRC。推荐二次回火工艺,第1次560~580℃、第2次比第1次低20℃,空冷,二次回火后硬度值为47~49 HRC。

4Cr5MoSiV1钢是空冷硬化型热作模具钢,具有较高的热强度和热度,在中温条件下具有良好的韧性、热疲劳性能和一定的耐磨性,淬透性高,热处理变形小;广泛应用于热挤压模具、芯棒、模锻锤模具、高速精锻用模具镶块、锻造压模以及铝合金压铸模等。4Cr5MoSiV1钢应用于热挤压模具时,其使用寿命是3Cr2W8V钢的3倍以上,二者材料成本基本相同,目前已有不少焊接钢管生产厂家选用4Cr5MoSiV1钢制造焊接挤压轧辊。

上述各钢种牌号均为锻材或轧材,用上述各种牌号钢制造焊接钢管轧辊时,必须通过锻造工序,钢锭的锻造比至少为1∶3,以消除徧析、疏松、白点等缺陷,使组织均匀、细化、密实,以充分利用、发挥所含合金元素的作用,其性能才能达到要求。

另外,锻造材料组织有较强的方向性,造成材料沿锻造方向和垂直于锻造方向的力学性能产生较大差异,即锻造材料的各向异性[8];因此,必须依据轧辊的形状和服役条件设计适用的锻造工艺。在实际使用中进口X155CrVMo12-1、D2、SKD11锻造轧辊均出现过纵裂(即沿锻造方向轴向开裂),而未见出现环裂(即垂直于锻造方向径向开裂)。

3.2铸造轧辊

采用锻造工模具钢生产轧辊时,会受到其异型轧辊特性的局限,很难形成模锻,一般都是锻成圆柱形辊坯;其加工量很大,材料利用率很低,一般在40%左右,材料和能源消耗较高。由于铸造成型可以取得近终成型的效果;因此,铸造新型焊接钢管轧辊可以产生良好的节能节材效果,材料利用率可以达到80%以上。与同类锻造轧辊制造工艺相比,铸造高铬轧辊的制造工艺具有优良的节能节材效果[9]。铸造高铬轧辊的牌号参考中国GB/T 8263—2010《抗磨白口铸铁件》、美国ASTM A 532/ A 532M—1993《耐磨铸铁规格》、英国BS 4844—1986《耐磨白口铸铁》等相关标准进行命名,定为ZCr15、ZCr20、ZCr25。

目前国际上关于高铬钢和高铬铁的界限不是很明确,虽多数习惯用w(C)2.11%来划分铁和钢,但对高碳高铬钢的w(C)放宽至2.20%~2.30%,如我国的Cr12、德国的X210Cr12、美国的D3、英国的BD3、日本的SKD11[10]。美国标准规定钢基轧辊的w(C)为0.30%~2.50%[11],而俄罗斯标准规定高铬铁чX22C、чX28的w(C)分别为0.6%~1.0%和0.5%~1.6%[12]。中国GB/T 8263—2010、美国ASTM A 532/A 532M—1993、英国BS 4844—1986中的部分高铬铸钢牌号及化学成分要求见表2。

ZCr15、ZCr20、ZCr25系列铸造高铬焊接钢管轧辊在不同的热处理时基体为奥氏体或马氏体,碳化物主要为M7C3型,硬度可达1 800 HV,并呈不连续的条状、块状、颗粒状和菊花状,碳化物含量20%左右。

与 GCr15、9Cr2Mo、D2、X155CrVMo12-1、SKD11相比,ZCr15、ZCr20、ZCr25系列铸造高铬轧辊在使用和试验中表现出更高的耐磨性能。锻造轧辊材料与铸造轧辊材料的金相组织如图1~2所示。

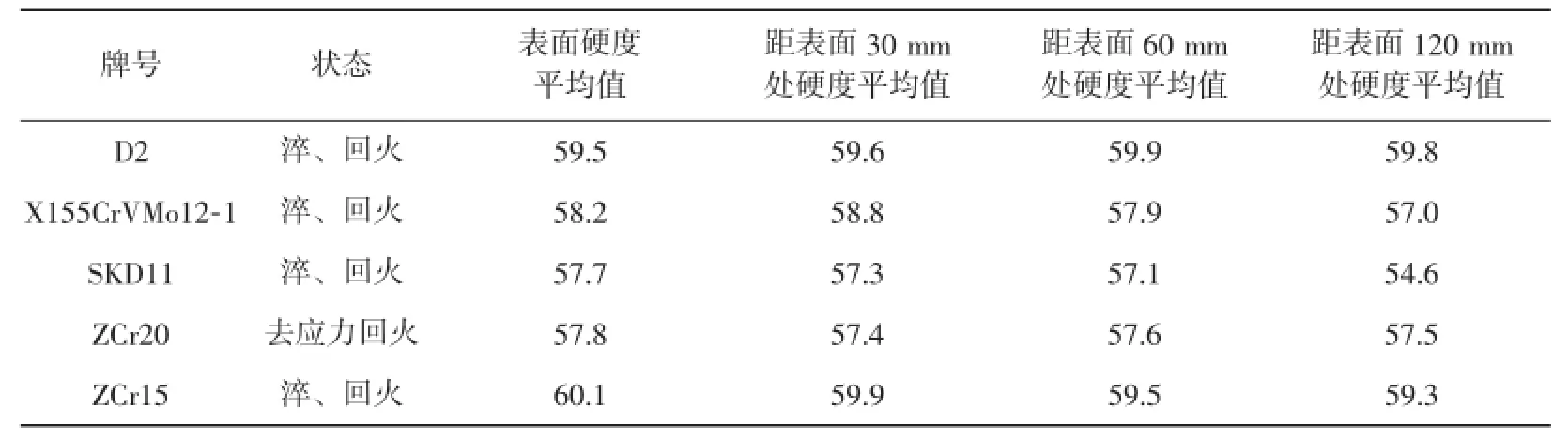

ZCr15、ZCr20、ZCr25具有良好的淬透性。D2、X155CrVMo12-1、SKD11、ZCr15和ZCr20轧辊实物解剖工作层硬度落差和工作层深度测试结果见表3。

4 轧辊性能的对比

4.1力学性能

几种焊接钢管轧辊的冲击韧性测试结果见表4[13]。D2、X155CrVMo12-1、SKD11、ZCr15和ZCr20轧辊实物解剖工作层(淬硬层)的抗拉强度和冲击韧性测试结果见表5[14]。

表2 不同标准中部分高铬铸钢牌号及其化学成分(质量分数)要求 %

图1 锻造轧辊材料的金相组织

图2 铸造轧辊材料的金相组织

4.2耐磨性能

几种焊接钢管轧辊的耐磨性测试结果见表6[13]。从表6可以看出:国产Cr12MoV的耐磨性约为进口X165CrMoV12的80%,与国产9Cr2Mo、GCr15的耐磨性相比进口X165CrMoV12更差。

分析国内外几种焊接钢管轧辊的耐磨性,其磨损体积如图3所示[14]。在图3中,A为淬、回火态X155CrVMo12-1,B为淬、回火态D2,C为淬、回火态SKD11,D为铸态去应力回火的ZCr20,E为淬、回火态ZCr15;试样均从各类轧辊实物上获取。

从图3可以看出:ZCr15、ZCr20铸造高铬合金轧辊的耐磨性能约等同美国锻造D2、德国锻造X155CrVMo12-1、日本锻造SKD11轧辊的水平。

表3 几种轧辊实物解剖工作层硬度落差和工作层深度测试结果 HRC

表4 几种焊接钢管轧辊的冲击韧性测试结果

表5 几种轧辊实物解剖抗拉强度和冲击韧性测试结果

表6 国内外几种焊接钢管轧辊试样的磨损量 mg

图3 国内外几种焊接钢管轧辊试样的磨损体积

4.3典型现场的使用耐磨性、使用寿命

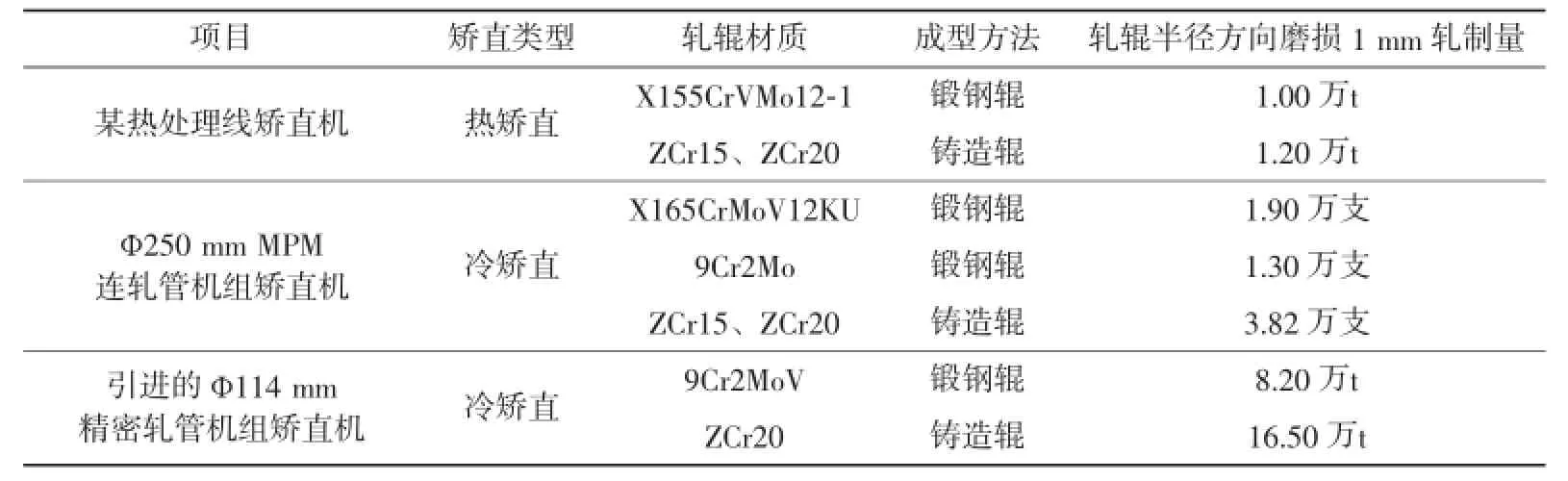

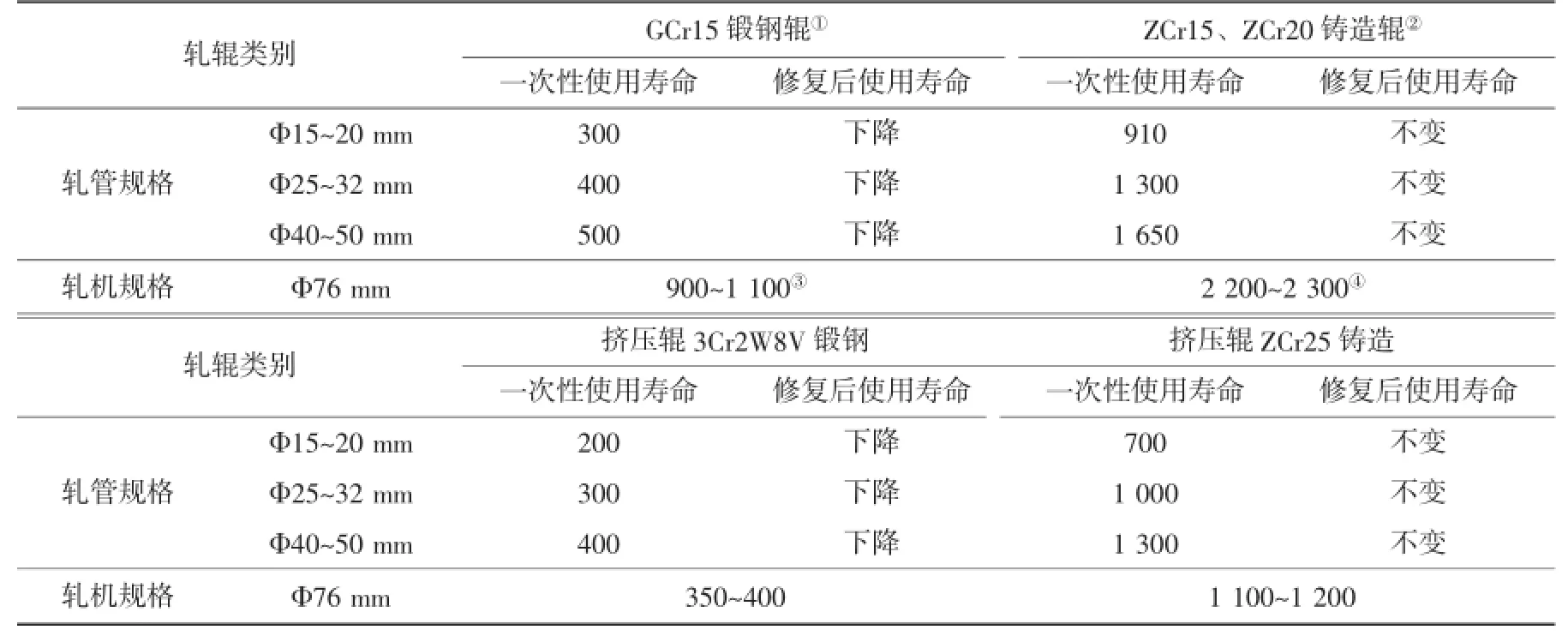

在同台设备、轧制相同轧材的前提下,对比国内外几种轧辊的耐磨性能[13]。国内外几种轧辊的耐磨性能对比见表7,不同轧辊在传统焊接钢管机组中的使用寿命对比见表8。

5 主要技术指标说明

GB/T 31936—2015标准的3.1、3.2节对轧辊坯的制造工艺、材质牌号及化学成分进行了规定,3.3、3.4节对轧辊坯的外形尺寸、公差及表面粗糙度进行了规定。目前焊接钢管轧辊多为来图加工,因此订货图样是重要依据。使用样板检测孔型仍然是国内外焊接钢管行业的常规作法。

5.1轧辊辊坯

由于目前多数焊接钢管轧辊生产厂的锻造轧辊坯为外购,故GB/T 31936—2015标准对锻造轧辊坯做出了较为详细的若干条规定,以保证焊接钢管轧辊锻造辊坯的质量,为保证锻造焊接钢管轧辊的质量奠定基础。此外,GB/T 31936—2015标准也对铸造轧辊坯的表面缺陷及连体化学成分试样进行了规定。

表7 国内外几种轧辊的耐磨性能对比

表8 不同轧辊在传统焊接钢管机组中的使用寿命对比t

5.2轧辊工作面硬度及其均匀度

轧辊工作面硬度及硬度均匀度是反映轧辊使用性能的重要指标之一,硬度和轧辊的耐磨性能有很大关系,但不是简单的正比关系。轧辊的耐磨性不仅取决于它的宏观硬度,也取决于它的硬质相(碳化物)的类型、数量、形状、分布状态等微观组织和基体的强韧性,表8中的数据也充分证明了这一点;除此之外,还要看轧辊的服役条件。因此,GB/T 31936—2015标准根据焊接钢管机组规格、轧辊类别分别做了不同规定,以使供需双方根据所订轧辊材质及具体服役条件确定轧辊。

文献[15]的研究结果表明:焊接钢管粗成型轧制力大于精成型轧制力,粗成型轧制力呈逐渐增大趋势,精成型轧制力呈逐渐减小趋势。可见,粗成型轧辊承受更大的变形应力,应比后续轧辊有更好的强度和韧性,工作面硬度为56~60 HRC,这在与国外焊接钢管机组设计制造商交流中得到认可,通过实际使用也证明是可行的。轧辊工作面硬度均匀度定为4 HRC是考虑到粗成型轧辊尺寸较大(如天津天管太钢焊管有限公司Ф630 mm粗成型2件组合式轧辊尺寸最大为Φ1 700 mm×1 080 mm,质量为16.5 t),该范围既可满足生产需求也可以实现。

精成型、定径、矫直、组合式挤压侧辊和下辊工作面硬度为56~62 HRC,机组规格∧Φ168 mm时,轧辊硬度均匀度为3 HRC;机组规格≥Φ168 mm时,轧辊硬度均匀度为4 HRC,符合国内外广大用户的技术要求。

组合式挤压上辊和两辊式挤压辊的服役条件恶劣,在承受冲击磨损的同时还要承受焊接高温和冷却水的激冷激热作用,有时还要受到喷溅焊渣的损伤;因此,要求其有高韧性,良好的导热性、红硬性和热强性。考虑到上述因素和所选材料的性能,挤压上辊、挤压辊工作面硬度为47~52 HRC,硬度均匀度定为3 HRC既可满足生产需求也可以实现。

5.3轧辊工作层深度及硬度落差

轧辊工作层深度及硬度落差也是关系到轧辊的使用性能,尤其是其使用寿命的关键指标之一。为了保证轧材质量,焊接钢管轧辊在使用中要进行多次修复,这就要求焊接钢管轧辊有足够厚的工作层深度,并保持尽量小的硬度落差。国内外客户在订货时一般都会对轧辊工作层深度及硬度落差提出要求,不同用户、不同机组的要求不同。国外某焊接钢管机组设计制造商要求Φ168~427 mm焊接钢管机组轧辊工作层深度≥50 mm,对轧制Φ244.5 mm×8.9 mm钢管不同道次轧辊的使用修复次数要求见表9。

表9 国外某公司对轧制Φ244.5mm×8.9mm钢管不同道次轧辊的使用修复次数要求

因此,GB/T 31936—2015标准规定:轧辊工作层深度应≥10mm,需方对轧辊工作层深度有更高要求时由供需双方协商确定;锻造轧辊工作层硬度落差≤3 HRC,铸造轧辊工作层硬度落差≤2 HRC。上述工作层硬度落差技术要求保证了焊接钢管轧辊修复后的使用性能。

焊接钢管轧辊的工作层硬度落差和工作层深度是由制备工艺保证的,主要是通过选材和热加工工艺来实现。GB/T 31936—2015标准选用的各种牌号的锻造轧辊和铸造轧辊,只要保证制造工艺均可满足≥10mm的规定。

GB/T 13314—2008标 准 要 求 , 9Cr2Mo、9Cr2MoV的淬硬层硬度为75~90 HSD(56.0~64.8 HRC)时辊身直径≤300mm的轧辊,其临界淬透直径不小于10mm;辊身直径为301~500mm的临界淬透直径不小于14 mm;辊身直径≥500 mm的临界淬透直径不小于15mm。

5.4轧辊工作层的抗拉强度和冲击韧性(室温)

GB/T 31936—2015标准对轧辊工作层(淬硬层)的抗拉强度和冲击韧性进行了规定,以供使用者在设计、选用时参考,同时国内外有些用户也会对此有要求。

GB/T 1503—2008《铸钢轧辊》附录A中要求合金钢轧辊的抗拉强度≥600 MPa,半钢轧辊的抗拉强度≥490 MPa;GB/T 1504—2008《铸铁轧辊》标准要求铸造高铬轧辊的抗拉强度≥350 MPa。GB/T 1503—2008、GB/T 1504—2008标准中规定的轧辊多用于板、带轧机,其轧制力大于焊接钢管轧辊。因此,结合实际使用情况,GB/T 31936—2015标准规定:锻造轧辊工作层的抗拉强度≥700 MPa,铸造轧辊工作层的抗拉强度≥500 MPa;轧辊工作层的室温冲击韧性≥30 kJ/m2。上述轧辊的力学性能要求既满足生产需求也可以实现。

5.5超声波探伤

GB/T 31936—2015标准参照了GB/T 13314—2008、GB/T 1503—2008、YB/T 036.10—1992《冶金设备制造通用技术条件锻钢件超声波探伤方法》和相关欧洲标准,并结合实际情况分别明确规定了焊接钢管锻造轧辊和焊接钢管铸造轧辊的超声波探伤要求,这就要求只要生产厂严格按照相关工艺要求执行是完全可以达到的。

6 标准试验方法和检验规则内容说明

GB/T 31936—2015标准涉及的试验方法和检验规则基本以现行有效的国家标准和国内业内通行方法为主,这些标准中各项检验方法相当成熟,并在国内企业中得到广泛应用,部分规则参照相关的国家标准内容制定。

化学成分分析方法增加了光谱分析方法。目前用光谱仪检测钢的化学成分己很普遍了,这种方法快捷、方便、准确率高、光谱试样所需尺寸小;光谱仪的应用也很普及,包括便携式光谱仪的应用,不破坏母材就可以检测,这也为焊接钢管轧辊生产厂家购买锻坯的产品质量验收提供了很好的手段。

国内外均习惯用洛氏硬度表示焊接钢管轧辊硬度,根据实际情况和征得意见,GB/T 31936—2015标准规定:轧辊的工作面硬度的检验按照GB/T 230.1—2009《金属材料洛氏硬度试验第1部分:试验方法(A、B、C、D、E、F、G、H、K、N、T标尺)》的规定进行,或使用里氏和肖氏硬度计检测,检测结果按照GB/T 13313—2008《轧辊肖氏、里氏硬度试验方法》的规定进行硬度转换。

由于目前各种机组用焊接钢管轧辊尺寸差异较大,故GB/T 31936—2015标准除规定轧辊的工作面硬度、硬度均匀度要逐件进行检测外,同时增加了按照轧辊直径分类工作面硬度检测位置数,以客观地反映轧辊工作面硬度和硬度均匀度。

对具体焊接钢管轧辊成品的工作层硬度落差、工作层深度、抗拉强度和冲击韧性要求检验较难实现,故GB/T 31936—2015标准参照GB/T 13314—2008指出:“轧辊工作层深度、硬度落差、抗拉强度、冲击韧性要求如供方制备工艺能够保证可不做检验。如需检验,经供需双方商定,可用相同材质、相同制造工艺的试验辊来判定,力学性能测试的取样位置应为试验辊的径向,检验数量由供需双方商定,结果应符合3.8、3.9和3.10的规定”。

由于焊接钢管轧辊的个体大小差异很大,所以GB/T 31936—2015标准中对超声波检测的检验规则是以轧辊直径300 mm为大小区分进行分别规定的:“对于直径≤300 mm的轧辊应按每批次抽样20%进行,若发现1件轧辊出现超标缺陷则应对该批次轧辊逐件进行;对于直径∧300mm的轧辊应逐件进行,结果应符合3.12的规定”。

7 标准性质及附录说明

GB/T 31936—2015标准为推荐性标准;附录A为资料性附录,根据GB/T 31936—2015标准涉及的国内各类焊接钢管轧辊在各类机组的实际使用效果,与美国、德国、日本产焊接钢管轧辊的对比情况,列表说明各类轧辊的推荐用途,以供用户在选用时参考。

GB/T 31936—2015标准中增加了可以达到美国、德国、日本产国际最高档次焊接钢管轧辊的锻造冷作模具钢 Cr12Mo1V1、铸造高铬 ZCr15、ZCr20、ZCr25系列轧辊牌号,为具有国际先进水平的焊接钢管机组及大型、厚壁、高级别轧材、高精度焊接钢管的生产提供了高档次焊接钢管轧辊的生产依据。全国钢标准化技术委员会认为GB/T 31936—2015标准已经达到国际先进水平。

[1]中国钢铁工业协会.2015年8月全国钢材分品种产量[J].中国钢铁业,2015(10):45.

[2]戴泓.森吉米尔冷轧机Cr12Mo1V1工作辊的研制[J].钢铁,2002,37(增刊):483-485.

[3]袁厚之.钢管和型钢用高铬辊[J].焊管,2006,29(6):79-81.

[4]李强.9Cr2MoV工作辊淬火工艺的研究[J].热加工工艺,2012,41(10):189-190.

[5]赵琳.9Cr2Mo轧辊热处理试验研究[J].机械工程与自动化,2012(6):183-184.

[6]夏书敏,张贞明,李勃.提高9Cr2Mo钢轧辊寿命的热处理工艺改进[J].江汉大学学报,2001,18(6):32-34.

[7]李书常.新编工模具钢660种[M].北京:化学工业出版社,2008.

[8]李新文,周贵德,李建新,等.UOE焊管预弯边模具用新材料开发与模具制造[J].钢管,2015,44(3):72-76.

[9]袁厚之,刘行一.钢管及冷弯型钢用新型高铬合金铸造轧辊的节能节材研究[J].钢管,2013,42(6):74-78.

[10]林慧国,瞿志豪,茅益明.袖珍世界钢号手册[M].北京:机械工业出版社,2003.

[11]美国钢铁工程师协会.钢的冶炼、成型及处理[M]. USA:Herbick&Held Printing Company,1985.

[12]陈华辉,邢建东,李卫.耐磨材料应用手册[M].北京:机械工业出版社,2006.

[13]王文焱,何水平,于安永,等.几种轧辊材料组织及耐磨性分析[J].焊管,2009,32(7):30-32,37.

[14]袁厚之.钢管及冷弯型钢以铸代锻新型高铬轧辊[C]//邢台:中国金属学会第八届轧辊学术交流会文集,2011.

[15]王仕杰,吴云卿,卢星,等.HFW直缝焊接钢管排辊成型机组轧制力的测试[J].焊管,2012,35(8):43-46.

Interp retation of Standard

GB/T 31936—2015 Rolls forWeld ing Steel Pipe

YUAN Houzhi,LIU Xingyi,ZHANG Ning

(Shandong Province Sifang Technical Development Co.,Ltd.,Ji’nan 250101,China)

Interpreted in the article is China national standard,GB/T 31936—2015 Rolls for Welding Steel Pipe.Described is the background for establishmentof the standard.Analyzed are the characteristics of and selection principle for rolls for welded steel pipes.Briefed are thematerial of the forged roll and the cast roll for welded pipes as specified under the standard.And compared are the two types of rolls in terms of mechanical property,wear resistance and service life.Finally,themain technical indexes for rolls for the weld pipe are pointed out,and the testingmethods and inspection regulations as specified under the standard are described.

weld steel pipe;forged roll;cast roll;standard;compare;selection

TG333.17!!

B!

1001-2311(2016)03-0073-10

袁厚之(1946-),男,研究员,总经理,享受国务院政府特殊津贴专家,山东省专业技术拔尖人才,主要从事冶金设备用耐磨耐热金属新材料、新工艺、新产品的研究与开发工作。

(2016-01-07)