尖晶石型镍铝催化剂对焦油模拟物的催化研究

2016-11-21王冰

王冰

(华中科技大学中欧清洁与可再生能源学院湖北武汉430000)

尖晶石型镍铝催化剂对焦油模拟物的催化研究

王冰

(华中科技大学中欧清洁与可再生能源学院湖北武汉430000)

800℃下煅烧制备的NiAl2O4的有良好的还原性,相比传统镍基催化剂,高温下可以产生更多的催化活性位,尖晶石内部结构中未被还原的NiA l2O4与表面活性位的强作用力表现出了极强的抗积碳和抗烧结能力,在反应120min后依然能保持最佳催化效率。同时,NiAl2O4对氢气的选择性非常强,可以作为焦油催化剂直接使用在气化炉内。

尖晶石;镍铝;焦油;催化

生物质热解气化技术是在一定的温度条件下,将有机生物质转化为小分子、高品质的燃料,实现能源可再生利用的一种综合性技术[1]。但在高温下,生物质气化会生成副产物——焦油,易造成管道堵塞,同时降低产气热值。

焦油的催化裂解技术是近年来发展迅速的生物质高效转化技术之一,其中的镍基催化剂,因其催化活性高,较Pt等金属便宜易得,被作为焦油催化剂而广泛研究。但传统镍基催化剂也存在易在表面积碳失活,高温下易烧结等缺点。目前大部分研究都是通过添加某一种或者几种金属助剂,例如,通过添加Mg、Ce等金属氧化物减少生物质焦油裂解用催化剂积碳现象,增加了催化剂催化活性和寿命[2]。但这种方法需要确定最佳助剂添加量,操作较为复杂,增加了实验成本,同时对镍的负载量也有限制[3]。本研究在传统NiO/Al2O3催化剂的基础上,通过改变氧化镍与氧化铝的晶体形态,探讨了尖晶石结构的镍铝催化剂对焦油模拟物甲苯的催化效果,同时与传统镍基催化剂进行了比对。

1实验部分

1.1催化剂的制备

1.1.1尖晶石型镍铝催化剂的制备

按1:1的摩尔比称取一定质量的硝酸镍和硝酸铝固体,在去离子水中溶解,缓慢滴加浓氨水,并不停搅拌,当pH达到9~10时停止滴加。在90℃水浴锅中将混合物搅拌6h,之后在马弗炉里800℃煅烧。得到尖晶石型催化剂。

1.1.2传统NiO/Al2O3催化剂的制备

将γ-A l2O3粉末载体在马弗炉里300℃下焙烧2h,冷却至室温,备用。称取计算好数量的硝酸镍固体,并用单位质量的载体吸水率确定去离子水用量,配成硝酸镍溶液。将载体浸渍在硝酸镍水溶液6h,在马弗炉内600℃煅烧。得到负载10%Ni的NiO/Al2O3催化剂。

图1反应流程图

1.2催化剂的表征

X射线衍射(XRD)测试在荷兰帕纳科公司PANalytical B.V.X'Pert PRO型XRD仪上进行,管电压40 kV,管电流40mA。

1.3催化剂评价装置

催化实验在图1中的装置内进行,在反应器前端用质量流量计控制100m l/minN2作为载气,甲苯作为焦油模型通过蠕动泵以0.6g/min的流速泵进石英管微型反应器内,在管内被气化,随载气通过催化剂。石英管下端内置砂芯平台,每次实验放置5g催化剂。两种催化剂分别在600℃、700℃和800℃下进行裂解测试,最终产气通过除尘和冷凝系统收集,并在SP2100型气象色谱仪中进行分析。用碳平衡公式计算甲苯的去除效率。

图2 XRD谱图

2结果与讨论

2.1XRD图谱分析

XRD谱图如图2所示,在800℃煅烧条件下,镍与载体已经转化成作用力较强,稳定性较高NiAl2O4尖晶石结构,这种结构较高温(1000℃以上)下形成的尖晶石结构更易还原出分散度高、活性高的催化活性位[4],同时保留了高稳定性的结构。

在600℃下焙烧的催化剂,镍以氧化物形式存在。一般来讲,低温煅烧时,活性组分与载体相互之间形成的作用力较小,活性组分很容易产生堆积和迁移现象,所以催化剂中镍的氧化物的平均晶粒尺度比较大[5]。

在还原活化时,颗粒较大的NiO会生成较大的Ni晶粒。这种大晶粒会导致催化剂的表面积炭的快速积累,致使催化剂活性降低,同时,低结合力的镍基催化剂,在高温反应条件下很容易孔道坍塌,导致活性位减少。这也是普通NiO /Al2O3催化剂运行寿命短、活性负载量有限、高温抗烧结能力弱的原因。

2.2催化效率比较

催化剂中的镍以氧化镍或镍铝尖晶石的形式存在,它不具备催化活性。在反应的初始阶段,甲苯在催化剂上被氧化,当催化剂被还原成金属镍,才表现出催化活性。观察图3,在反应初期可以发现,600℃时,NiAl2O4比NiO/Al2O3需要更久的时间才能被还原,但提高反应温度可以加快这一进程,700℃以上的反应条件,在5min内NiAl2O4和NiO/Al2O3都达到了较高的转化率,这说明有大量的Ni活性位被还原出来。

随着时间推移,NiO/Al2O3出现了明显的失活现象。40min,三个温度下的NiO/Al2O3催化剂的转化效率都有了较大的下降。温度越高,失活速度越快,同时800℃下的NiO/Al2O3的失活现象最为严重,一方面是因为表面积碳,另一方面,高温下孔道坍塌,催化剂比表面积减小,损失了大量活性位。

700℃和800℃温度下,在反应进行10min后,NiAl2O4的催化效率超过80%,而传统NiO/Al2O3催化剂催化效率低于NiAl2O4,这是由于NiAl2O4中大量镍单质被还原释放,活性位超过了负载量为10%的NiO/Al2O3催化剂。温度越高,NiAl2O4的活性位释放越多,表现的催化效率也就越高[6]。同时尖晶石内部结构中未被还原的NiA l2O4与表面活性位的强作用力表现出了极强的抗积碳和抗烧结能力,在反应120min后依然能保持最佳催化效率。尤其是800℃的反应后期,NiAl2O4的催化效率是传统NiO/Al2O3催化剂的8倍。

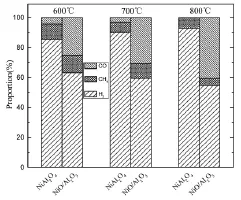

2.3产气比较

反应30min后的产气情况如图4所示,NiAl2O4在三种温度下均有高度的H2选择性,达到了82%以上。同时温度的提高,对H2的产率有一定的提升作用,同时对CO选择性降低。在800℃温度下,NiAl2O4的产气中只有H2和CH4。随温度升高,NiO/Al2O3对CO的选择性增强,对CH4、H2选择性降低,对于传统的NiO/Al2O3,高温条件不利于产氢。

图4 NiA l2O4和NiO/A l2O3在不同温度下产气对比

3结语

3.1相比于传统的NiO/Al2O3催化剂,NiA l2O4所可负载的Ni更多,经还原后,催化活性位比NiO/Al2O3更多,表现出更好的催化效率。

3.2尖晶石内部结构中未被还原的NiAl2O4与表面活性位的强作用力表现出了极强的抗积碳和抗烧结能力,在反应120min后依然能保持最佳催化效率。

3.3高温下,NiA l2O4表现出极强的H2选择性,可以直接在生物质气化(温度一般在800℃左右)炉内,参与焦油催化裂解,提高燃气产量。

[1]李艳,王欣,孙利利.生物质热解气化技术的关键点分析[J].资源节约与环保,2015,03:82-83.

[2]刘子姣,芦晓芳.生物质焦油裂解用催化剂研究进展[J].资源节约与环保,2014,10:66-67.

[3]Qingyuan L I,Shengfu J I,Jinyong H U,etal.Catalytic steam reforming of rice straw biomass to hydrogen-rich syngas over Ni-based catalysts[J].Chinese JournalofCatalysis,2013,34(7):1462-1468.

[4]吴秀,辜冬梅,余镇重,詹瑛瑛,陈崇启,林性贻,李达林.焙烧温度对共沉淀法合成Ni/Al2O3甲烷化催化剂性能的影响[J].工业催化, 2015,04:282-288.

[5]黄海燕,沈志虹.焙烧温度对Ni/γ-Al2O3催化剂性能的影响[J].石油大学学报(自然科学版),1999,06:67-69+121.

[6]Lieberthal M,Kaplan W D.Processing and properties of Al2O3nanocomposites reinforced with sub-micron Niand NiAl2O4[J].Materials Science&Engineering A,2001,302(1):83-91.