炼钢循环水余热在采暖系统上的有效利用

2016-11-21梁继明

梁继明

(天津钢管集团股份有限公司天津300301)

炼钢循环水余热在采暖系统上的有效利用

梁继明

(天津钢管集团股份有限公司天津300301)

本文论述天津钢管集团股份有限公司(下称钢管公司)加大节能减排力度,强化对余热资源的回收使用,实施炼钢循环水余热综合利用项目,利用炼钢电炉本体循环水余热资源进行采暖,替代原有汽水换热站,减少蒸气资源消耗和燃煤锅炉开启,降低了一次能源消耗。项目采用合同能源管理模式,减少企业因实施节能技改项目过程中的资金占用,并取得了较好的经济效益和社会效益。

电炉;余热;采暖

1前言

钢管公司现有2台20吨、3台35吨燃煤锅炉,属于国家级控制污染源排放点。钢管公司积极响应国家和天津对节能减排工作的号召,研究利用现有余热资源实施燃煤锅炉替代。针对该项重点工作,钢管公司能源部成立专业工作小组,对公司蒸气生产供应、输送分配、终端用户等环节进行梳理,平衡分析现有蒸气供需状况,从增加汽源、强化输送效果、减少末端用户等方面开展工作。

通过一系列基础调研工作的开展,重点从三方面进行入手,一是实现炼钢二区、炼钢三区热回收系统共用一套换热系统,增加炼钢余热供暖面积,减少采暖对蒸气需求。二是提高输送效率,完成对蒸气、采暖管网优化调整,减少管网输送过程中的热损失。三是强化用户管理,调研各蒸气用户进行摸底调查,研究用户蒸气替代的可行性,减少蒸气用量。

2电炉循环水余热利用情况

钢管公司建有三座电炉,炼钢一区为150t电炉,炼钢二区为100t电炉,炼钢三区为100t电炉,炼钢一区配套建有一套热回收系统,利用循环水余热换热后供暖,原带采暖面积12×104m2,所带采暖用户冬季采暖效果良好。炼钢二区未建设热回收回收系统。炼钢三区配套建有一套热回收系统,利用循环水余热换热后供暖,原带采暖面积4.14×104m2。由于钢管公司产品结构调整,增加普通连铸坯外购量,炼钢二区、炼钢三区电炉交替生产,炼钢三区电炉停产期间,其热回收系统停运,所带采暖用户需通过汽水换热器进行采暖,增加了蒸气消耗。为增加余热利用,减少蒸气消耗,论证实施炼钢二区、炼钢三区共用一套换热系统,炼钢一区增加采暖用户,对余热资源进行充分回收利用。

3炼钢循环水余热利用改造内容及技术方案

3.1项目技术方案

钢管公司炼钢一区配有热回收系统,目前,冬季供暖面积为120904.89m2,按50W/m2标准核算,炼钢一区热回收系统共具有16×104m2供热能力,考虑设计余量,拟在原基础上增加约12024m2。增加供热区域:包括炼钢一区食堂(640m2)、办公楼(960m2)、浴室(240m2);炼钢二区办公楼(1100m2)、浴室(1275m2)、变电站(500m2)、调度楼(700m2);计控地泵房(60m2);5#热处理(6549m2);石灰窑区域(1333m2)。

炼钢三区配有热回收系统,由于间断性生产等原因,2014~2015年采暖仍为汽水换热方式,耗汽量6 t/h~8t/h。现计划将炼钢二区电炉循环水接入炼钢三区热回收系统,采用余热供暖方式,实现节约蒸气。经核算,该热回收系统可供热面积约为15× 104m2,现供热面积仅为41389.8m2,拟增加彩板换热站(73511.49 m2);720换热站(36131.8m2);拟减少包括炼钢一区食堂(640m2)、办公楼(960m2)、浴室(240m2),炼钢二区办公楼(1100m2)、浴室(1275m2)、变电站(500m2)、调度楼(700m2),计控地泵房(60m2)。

经上述调整后,原彩板换热站、720换热站换热设施停用,预计节约蒸气耗量7t/h,炼钢三区可节约蒸气耗量6-8t/h。优化项目实施后,采暖季可节约蒸气约14t/h。

热平衡计算:供热量计算公式为Q=cqmΔt

其中,c为水比热容,取4200J/(kg.℃);qm为质量流量,kg/s;Δt为供回水温差,℃。

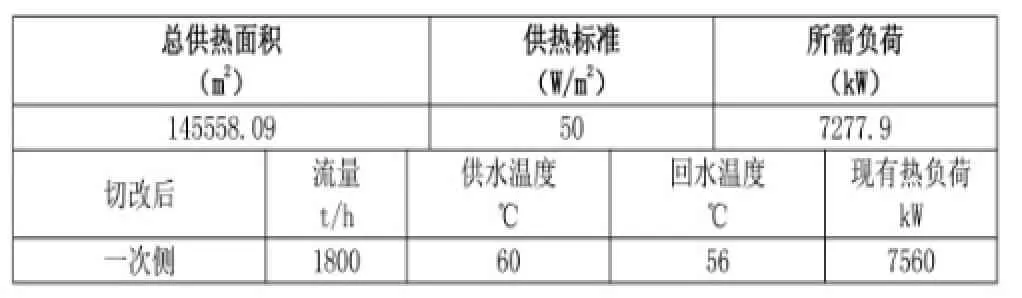

一炼钢供热区域热平衡计算:原供热面积为120904.89m2,现新增面积12024m2。热负荷计算同上所述,按50W/m2标准进行核算,切改前后供热参数及所需负荷见如表1所示。

表1炼钢一区循环水余热采暖热平衡计算

注:表中流量、供回水温度均为一次侧参数,现有热负荷的计算考虑板式换热器的热效率η=0.9。计算热负荷应将表中质量流量除以3.6换算为kg/s。

三炼钢供热区域热平衡计算:原供热面积为41389.8m2,新增彩板换热站(73511.49m2)、720换热站(36131.8m2)供热区域,现总供热面积145558.09m2。按50W/m2标准进行核算,切改前后供热参数及所需负荷如表2所示:

表2炼钢三区循环水余热采暖热平衡计算

3.2主体流程布置图

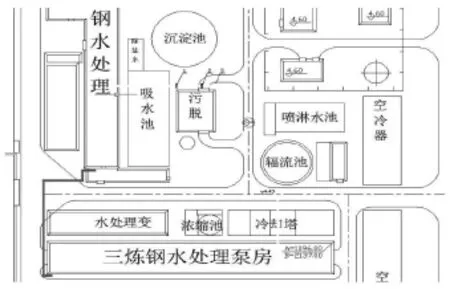

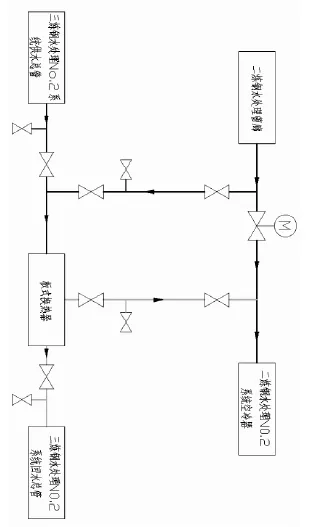

炼钢二区电炉循环水接至炼钢三区热回收系统,流量约2000m3/h,设计管径DN500,架空敷设,增加新设落地支架,部分管路沿污脱楼敷设,其余管路利用原桁架加固敷设。涉及改造阀门依据三炼设备选型(型号:D341H-16;规格:DN500/DN600;压力等级:PN=1.6MPa,带配对法兰;螺栓、螺母、垫片)。如图1、图2所示。

图1炼钢二区一次水改造示意图

图2炼钢二区、炼钢三区循环水系统并网图

炼钢三区热回收供热水至彩板换热站、720换热站,流量约695m3/h,建设DN400主管道,长度约3400m。炼钢三区水处理泵房集回水包调整现有两个DN200用户接口后可用,接出后合流沿水处理泵房布置,另新增落地支架,与7号路现有桁架连接。如图3所示。

图3炼钢二区、炼钢三区余热供暖示意图(路由)

图4炼钢二区、炼钢三区余热供暖系统流程图

4炼钢循环水余热回收利用效益分析

4.1炼钢循环水余热回收利用经济效益

项目9月20日开始施工,10月28日冷循环调试状态,10月30日热负荷试车正常。11月3日,完成项目主体施工完成。项目新增余热供暖面积为116192.29m2,可节省蒸气14t/h,年节能效益预期为725.76万元。

项目采用合同能源管理模式,由天津耀华能源管理有限公司投资801.51万元完成项目建设,并负责效益分享期内(分享期为6年)的运营。分享期结束后,钢管公司获得全部设备资产,并独自分享节能效益。

4.2炼钢循环水余热回收利用项目社会效益

炼钢循环水余热回收利用项目投运后,每年采暖季可节约蒸气耗量40320t。按照钢管公司35t/h燃煤锅炉生产效率,每生产1t蒸气消耗153kg动力煤计算。烧结环冷余热利用项目可减少燃煤消耗6168.96t,折合标准煤4406.49t。根据标准煤的煤质(硫含量为1%;C转化CO2的比率约为1:2.841;灰分按20%计算),项目投运后可有效减少SO2、CO2等污染物排放量,见表3。

表3项目节约标煤量及污染物减排情况

5结语

炼钢循环水余热回收利用项目投入运行后,系统运行效果良好,各项参数达到预期目标。通过回收利用生产工艺过程中产生的余热资源,为企业降低能源成本,减少污染物排放打下坚实基础。

[1]俞琴,刘红,刘传红.炼钢软水密闭循环水系统工艺及冷却设备比较.工业水处理,2010(01).

[2]马晓茜.冶金炉冷却及余热回收方式的比较.钢铁,1997(08).

梁继明(1981—),男,天津市东丽区天津钢管集团股份有限公司能源部,大学本科,能源主管,研究方向:冶金热能。