碳纤维复合材料超声扫描分层检测及评价方法

2016-11-20魏莹莹安庆龙蔡晓江陈明

魏莹莹, 安庆龙, 蔡晓江, 陈明, *

1. 上海交通大学 机械与动力工程学院, 上海 200240

2. 上海航天控制技术研究所, 上海 201109

碳纤维复合材料超声扫描分层检测及评价方法

魏莹莹1, 安庆龙1, 蔡晓江2, 陈明1, *

1. 上海交通大学 机械与动力工程学院, 上海 200240

2. 上海航天控制技术研究所, 上海 201109

由于碳纤维增强复合材料(CFRP)具有各向异性的特点,在其钻削加工中极易形成分层、撕裂以及毛刺等加工缺陷,而分层对碳纤维层合板构件的性能影响最大,因而建立一套准确的针对分层缺陷的检测、描述以及评价方法对层合结构碳纤维复合材料的有效应用具有重大意义。从分层缺陷的形成机理出发,通过对现有分层缺陷的检测以及评价体系的分析,提出了基于高频超声扫描显微镜(SAM)来进行分层缺陷检测评价的三维体积分层因子评价方法,并针对T800/X850碳纤维单向层合板对该方法进行了定征试验,最后通过对实际加工孔的分层缺陷的评价,综合对比了三维体积分层因子评价方法与传统评价方法的应用效果。结果表明:分层缺陷是由力热耦合引起的层间粘结失效,出口处更为严重;用超声扫描显微镜检测分层,可检测不少于8层的碳纤维复合材料,至少可以清晰表达5层的内部分层特征;分层会发生隔层传播,并且两个相邻铺层为同向的层间结合强度最好,不易产生隔层传播;三维体积分层因子可以更准确清晰地评价复合材料层合结构的内部缺陷。

碳纤维增强复合材料; 钻孔缺陷; 分层机理; 高频超声扫描显微镜; 分层因子

伴随着全球航空工业的快速发展,以及整个工业制造大环境对安全、经济、环保的要求,碳纤维增强复合材料(Carbon Fiber Reinforced Plastics,CFRP)由于其比强度高、比模量高、耐腐蚀以及可设计性强等诸多优点[1-6],逐步代替传统的铝合金、高强钢等金属材料而成为主要的航空结构件材料。在诸多制孔加工缺陷中,分层对制孔质量有着致命的影响。据统计在飞机装配中,CFRP构件的不合格产品中有超过60%是由于钻削导致的分层缺陷[7-9]。因此,准确地描述和评价分层缺陷是进行CFRP表面质量研究的重要内容,也是实现CFRP高效、低缺陷制孔加工的基础。

由于分层缺陷发生在CFRP内部的层与层之间,相对于金属的缺陷来说,更不容易直接观察和检测[10-12],尤其是当分层发生于更靠近材料内部时,即使将孔进行剖切也不易找到分层缺陷的位置。目前,针对CFRP分层评价常用的检测方法有光学检测、渗透检测、常规超声C扫描探伤检测、工业CT检测和红外热波检测[13]。但它们或不能有效地描述层合板内部的分层情况,如光学检测、渗透检测和红外热波检测;或虽能描述分层内部的分层情况,但不能满足精度要求,如常规超声C扫描探伤;或成本较高经济性较低,如工业CT。高频超声扫描检测技术是一种精度很高的无损检测方法,可以利用其检测样品内部的缺陷(气孔、裂缝、分层和夹杂等缺陷),并且在对判别样品密度差异、厚度检测、弹性模量、几何形状改变等方面均有一定的功效。超声扫描无损检测的基本原理是,利用换能器将电磁脉冲转换为特定频率(5 MHz~2 GHz)的超声波脉冲,通过耦合介质(如去离子水、酒精等)到达样品,当声波信号在样品表面或者内部遇到如气孔、杂质、分层裂纹等声波阻抗时界面就会发生反射,换能器接收到反射信号后,会将其转化为电脉冲,继而得到一张高分辨率的超声波图像。本文采用高频率的超声扫描显微镜(Scanning Acoustic Microscope,SAM)来进行CFRP材料分层缺陷的检测和评价,克服了常规超声C扫描探伤精度较低的缺点,达到了显微镜级别精度。对钻削分层缺陷进行检测后,更重要的是要完成对分层程度的定量评价。对于分层缺陷的评价,多数研究者[14-18]都是通过得到最外层可观察到的分层和撕裂范围作为分层缺陷来计算分层缺陷的大小,在分层的评价方法上主要是采用二维面积分层因子,也有少数人采用了一维直径分层因子,这两种方法都只能对单层材料的分层缺陷进行评价。由于分层缺陷通常是以多层分层缺陷的形式出现,不单出现在孔的出入口处,因而本文在高频SAM检测的基础上提出了三维体积分层因子来对层合结构碳纤维复合材料孔的分层缺陷进行准确描述。

1 分层机理

钻削加工CFRP层合板时分层缺陷有两种类型:一种发生在钻削入口处,被称为剥离分层(Peel-up Delamination);一种发生在钻削出口处,被称为推出分层(Push-out Delamination),如图1所示[19-20]。两种分层类型的发生都是由于切削加工中对CFRP材料产生力热耦合影响,使得材料在层间发生粘结失效,而入口和出口处都是缺少某一个方向上的材料支撑而更容易发生分层。其中,出口处分层的发生较入口处分层更为严重,这主要是由于钻削轴向力的影响。大量研究表明,在CFRP材料的钻削过程中轴向力与分层缺陷有着密切关系,当轴向力超过一定范围时分层缺陷就会发生。一般通过选择合适的钻削工艺,包括钻削加工参数、钻削刀具的钻尖形貌、刀具角度等,来使得钻削加工过程中每一层CFRP材料的轴向力均不超过临界轴向力来实现无分层缺陷的制孔。

图2为CFRP单向层合板的典型分层缺陷形式,其中图2(b)为超声扫描显微镜的内部分层缺陷扫描照片,高反射的亮白区域为分层缺陷形成的材料内部空隙。可以看到,分层缺陷发生后主要在孔口处沿长纤维方向向外扩展,因此分层缺陷的扩展方向同样具有各向异性。

图1 钻削CFRP层合板时分层缺陷的类型[19-20] Fig.1 Delamination defect classification in drilling CFRP laminates[19-20]

图2 CFRP单向层合板的典型分层缺陷 Fig. 2 Typical delamination defect of CFRP unidirectional laminates

分层缺陷的形成机理:①入口分层缺陷,入口剥离分层发生在钻削刀具进入工件材料的时候,当切削刃刚刚接触CFRP层合板的上层材料,会在层内产生周向方向的切削力,此周向力在遇到制孔刀具的螺旋角时会产生向上的轴向分力,此分力超过CFRP层合板的层间90°结合强度时就会使入口侧上层材料发生剥离基体,形成入口缺陷;②出口分层缺陷,出口推出分层发生在钻削刀具到达工件材料出口侧的时候,随着刀具的向下推进CFRP层合板出口处的未被切削的材料的厚度逐渐变小,剩余的材料层数也逐渐变少,则工件材料抵抗钻削轴向力和板料沿厚度方向变形的能力会越来越差。当达到CFRP层合板的层间90°结合强度时,出口推出分层就会发生。出口分层一般发生在制孔刀具还未完全穿透工件材料之前,出口分层直接与轴向力相关,且其发生的程度远超过入口分层。

2 分层缺陷的高频SAM检测

为应用SAM技术对CFRP进行分层缺陷的评价,需要进行CFRP单向层合板分层缺陷的SAM定征试验,即确定分层缺陷在SAM检测中的图像信号特征。本节首先在CFRP单向层合板内部预制了分层缺陷,并且对板材内部每一层的分层缺陷进行了SAM成像分析,得出了分层缺陷各向异性的特点以及分层缺陷会隔层传播的规律。

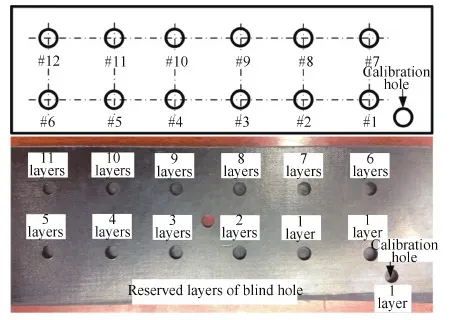

2.1 预制分层缺陷

试验采用KSI-V400超声扫描显微镜,超声探测头的工作频率为75 MHz。被检测材料为T800/X850 CFRP单向层合复合材料板,板厚为6.08 mm,铺层方向为[-45/45/0/0/0/45/0/0/90/0/-45/0/-45/90/45/0]s。耦合剂为去离子纯净水,采用C扫描方式逐层成像指定深度处平面的超声反射强度。图3为预制了分层缺陷的CFRP板。CFRP板单层厚度为0.2 mm,首先预制#1~#12共12个盲孔,盲孔直径为6.36 mm,盲孔的底厚依次为1~11层CFRP单层材料的厚度,#1和#2号盲孔的底厚均为1层单层材料的厚度。另外采用螺旋铣孔的方式单独制一个底厚为1层材料的直径为6.36 mm的标定孔,用于标定检验SAM的超声成像精度。其后,标定孔不再制出分层缺陷,#1到#12盲孔需要预制分层缺陷,在数控机床上采用直径为6.35 mm的硬质合金棒料将盲孔底部推出分层缺陷。这样就可以在#1到#12孔中依次得到在1~11层深处的预制分层缺陷。应用SAM对标定孔的制孔直径进行无损探测,定征结果是:在0.2 mm深度处SAM成像之后,图像处理的识别结果是孔径为6.363 mm,检测误差只有3 μm,精度达到了5 μm的要求。

图3 预制分层缺陷的CFRP单向层合试验板Fig.3 Testing board of CFRP unidirectional laminates with prepared delamination defects

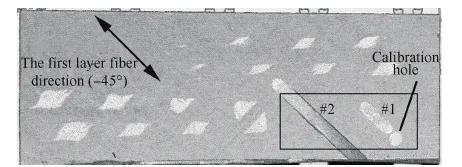

2.2 分层缺陷检测

距离试验板背面0.2 mm深度处(1层材料厚度)的SAM成像结果如图4所示。可以看到:白色高亮即为分层缺陷的SAM基本成像特征,即遇到空隙界面(分层)时会发生的强超声反射回波。第1层分层缺陷的扩展方向为沿着本层的纤维方向(-45°)从孔口向周围材料扩展。另外,可以发现除标定孔、#1、#2三个预留底厚为1层材料厚的孔外,其余的多个孔(#3~#10)也在第1层深度处出现了分层成像特征。也就是说在距离底部更远的层深处预制分层缺陷时,在第1层处也发生了分层,即分层缺陷发生了隔层传播。这种现象可以解释为底部第1层材料的层间结合

图4 第1层分层缺陷的SAM成像结果 Fig.4 SAM photo of delamination defects in the first layer

强度低,可能会在隔层受到轴向力作用后产生分层缺陷。

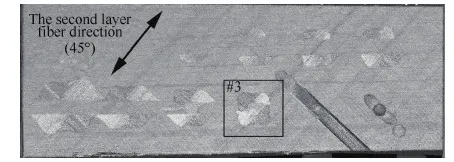

图5为距离试验板背面2层材料厚度处的SAM成像结果。可以看到:第2层分层缺陷的扩展方向为沿着本层的纤维方向(45°)从孔口向周围材料扩展。第2层的分层扩展同样隔层发生了,但发生的程度不及第1层。由此可见,CFRP单向层合材料的内部发生分层时与该层所处的位置有关,越靠近表面层的位置越容易发生分层,越远离表面层的位置越不易分层。

图6为距离试验板背面3~5层材料厚度处的SAM成像结果,可以看到:分层缺陷的扩展方向依然为沿着本层的纤维方向(0°)从孔口向周围材料扩展。第3层的分层扩展几乎没有隔层发生,除了#4孔上的白色高亮0°方向分层,其他孔在这一深度处均没有明显分层发生。考虑到第4层的铺层方向同样是0°,可以得到:两个同向铺层之间的层间结合强度较高,不易在两层之间发生层间分层,且可以有效阻断分层的隔层传播。与其他层的分层相比,第4层的分层特征不明显,分层是小分层。考虑到第3、4、5层均为0°铺层,可以知道:连续的同向铺层可以增强CFRP单向层合材料的整体层间结合强度,并能有效减小分层的发生。虽然第5层为0°铺层,但由于下一层(第6层)不再是同向的0°铺层,分层的白色高亮特征再次开始显著。并且第5层的分层再次出现了隔层传播的特点,在#7~#10号孔的第5层位置处发生了明显的分层。

图5 第2层分层缺陷的SAM成像结果Fig.5 SAM photo of delamination defects in the second layer

图6 第3~5层分层缺陷的SAM成像结果 Fig.6 SAM photos of delamination defects in the third-5th layers

如图7所示,为距离试验板背面1.2~1.8 mm深度处(6~9层材料厚度)的SAM成像结果。可以看到:分层的SAM特征仍延续之前的规律,但SAM的成像清晰度开始随着分层位置的变深而逐渐下降。由此可以得到,在第6层材料之后试验所采用的SAM检测方法已经不再满足要求,超声波的穿透能力开始不足,在达到更深的深度之后分辨率开始逐渐下降。

图7 第6~9层分层缺陷的SAM成像结果 Fig.7 SAM photos of delamination defects in the 6th-9th layers

3 分层缺陷评价

目前最常用的一种方法是取最大分层直径与孔的公称直径的比值作为衡量分层程度的标准,即直径分层因子Fd,也叫一维分层因子,其表达式为

(1)

式中:Dd为最大分层直径;Dn为孔的公称直径。直径分层因子Fd是一种一维的比较简单直接的评价指标,在评价某些特定的分层情形时并不合适,比如在发生有些分层时只有一小束纤维发生了长度较长的分层剥离,在整个孔径的其他区域却没有发生明显的分层。在此种情况下,采用Fd评价分层程度是不合理的,如图8所示[21],采用Fd对图中的分层缺陷进行评价后得到的直径分层因子是一样的,而实际两者的分层缺陷差别极大。面积分层因子Fa,也称二维分层因子,考虑了分层在孔周围的发生极不均匀的情况,将分层的实际面积代入计算分层因子,用分层的实际面积与孔的公称面积的比值评价分层程度[18],面积分层因子的表达式为

(2)

式中:Ad为实际分层面积;An为孔的公称面积。

图8 直径分层因子和面积分层因子[21] Fig.8 Dimensional delamination factor and area delamination factor[21]

直径分层因子和面积分层因子都是基于单层缺陷进行评价,但是由于分层缺陷不仅发生在最外侧一层,通常会在构件内部存在分层的隔层传播从而形成多层分层缺陷,因此本文提出了一种基于三维分层体积的评价方法,可以更加准确地描述制孔加工中分层缺陷。

(3)

式中:Fv为三维体积分层因子,它是实际的分层体积与孔的公称体积的比值;Vd为发生分层的实际总体积;Vn为孔的公称圆柱体积。

对式(3)进行展开得式(4)和式(5):

(4)

(5)

(6)

T800/X850单向层合板上4个钻削制孔的SAM检测结果如图9所示,孔径为4 mm,从左至右依次为#1~#4孔。从复合材料表面起每隔0.2 mm深度进行一个C扫描方式平面成像,共取了3层深度的SAM照片,得到了3层材料的分层情况。表1给出了应用不同分层评价方法得到分层评价因子。通过对比可以发现,采用一维分层因子得到的分层缺陷从小到大为#2>#1>#3>#4,且其中#1和#3的Fd区别不大;采用二维分层因子Fa得到的分层缺陷从小到大为#1>#2>#3>#4;采用三维体积分层因子Fv得到的分层缺陷从小到大为#2>#1>#3>#4,且其中#1和#3的Fv区别明显。由于CFRP在钻削加工时的分层缺陷是涉及多层材料均发生分层的结构缺陷,而三维体积分层因子计算了分层已经扩展到多层材料的情况,能够更准确、全面的对多层材料内发生的分层缺陷进行表征。即,三维体积分层因子是一种适用于CFRP层合板分层缺陷的评价方法。

图9 考虑多层分层缺陷的制孔SAM检测结果Fig.9 SAM photo of delamination defects in making hole with more layers in consideration

表1 CFRP单向层合板分层缺陷不同评价方法对比

Table1ComparisonofdifferentevaluationmethodsofdelaminationdefectsinCFRPunidirectionallaminates

Evaluationmethod#1#2#3#4Fd2.613.042.581.88Fa1.481.450.970.27FvF1a1.481.450.970.27F2a0.210.320.150.11F3a0.020.120.040.01Fv0.570.630.390.13

4 结 论

1) 分层缺陷的成因是钻削中的力热耦合引起的碳纤维复合材料的层间粘结失效,主要出现在钻削的入口和出口处,而且一般出口处更严重。

2) SAM有足够的穿透能力和分辨能力,可穿透不少于8层CFRP材料和至少可以清晰表达5层内的分层特征(每层0.2 mm)。

3) 分层缺陷具有各向异性的特点,会沿着层内纤维方向扩展,在空隙界面上发生强烈超声反射,SAM成像呈亮白状态。

4) 分层会发生隔层传播,上层材料受到轴向力分层时,下层材料可能会逐层分层,也就是说分层的控制应该是制孔全过程的,而不只是在出口最后一层材料,且两个同向铺层之间的材料层间0°结合强度最好,不易发生隔层分层传播。

5) 分层缺陷的形成通常是一种发生在多层材料上的三维结构缺陷,提出了一种三维体积分层因子的分层评价方法。

[1] 叶列平, 冯鹏. FRP在工程结构中的应用与发展[J]. 土木工程学报, 2006, 39(3): 24-36.

YE L P, FENG P. The application and development of FRP in engineering structure[J]. China Civil Engineering Journal, 2006, 39(3): 24-36(in Chinese).

[2] 陈绍杰. 论我国先进复合材料产事业的发展[J]. 高科技纤维与应用, 2013, 38(1): 1-11.

CHEN S J. Research on the development of advanced CFRP in China[J]. Hi-Tech Fiber & Application, 2013, 38(1): 1-11(in Chinese).

[3] ABRAO A M, FARIA P E, RUBIO J C C, et al. Drilling of fiber reinforced plastics: A review[J]. Journal of Materials Processing Technology, 2007, 186 (1-3): 1-7.

[4] 杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007, 24(1): 1-12.

DU S Y. Advanced composite materials and aerospace[J]. Acta Materiae Compositae Sinica, 2007, 24(1): 1-12(in Chinese).

[5] 陈绍杰. 复合材料技术与大型飞机[J]. 航空学报, 2008, 29(3): 605-610.

CHEN S J. Composite materials technology and large aircraft[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(3): 605-610(in Chinese).

[6] SOUTIS C. Fibre reinforced composites in aircraft construction[J]. Progress in Aerospace Sciences, 2005, 41(2): 143-151.

[7] WONG T, WU S, CROY G. An analysis of delamination in drilling composite materials[C]//14th National SAMPE Technical Conference, 1982, 47: 481-483.

[8] STONE R, KRISHNAMURTHY K. A neural network thrust force controller to minimize delaminatio during drilling of graphite-epoxy laminates[J]. International Journal of Machine Tools and Manufacture, 1996, 36(9): 985-1003.

[9] 王少萍. 大型飞机机载系统预测与健康管理关键技术[J]. 航空学报, 2014, 35(6): 1459-1472.

WANG S P. Prognostics and health management key technology of aircraft airborne system[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(6): 1459-1472(in Chinese).

[10] LAZAR M B, XIROUCHAKIS P. Experimental analysis of drilling fiber reinforced composites[J]. International Journal of Machine Tools and Manufacture, 2011, 51(12): 937-946.

[11] 侯波, 何宇廷, 崔荣洪, 等. 基于Ti/TiN薄膜传感器的飞机金属结构裂纹监测[J]. 航空学报, 2014, 35(3): 878-884.

HOU B, HE Y T, CUI R H, et al. Crack monitoring of aircraft metallic structures based on Ti/TiN film sensors[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(3): 878-884(in Chinese).

[12] 宋凯, 刘堂先, 李来平, 等. 航空发动机涡轮叶片裂纹的阵列涡流检测仿真[J]. 航空学报, 2014, 35(8): 2355-2363.

SONG K, LIU T X, LI L P, et al. Simulation research on aero-engine turbine blade cracks detection based on eddy current array[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(8): 2355-2363(in Chinese).

[13] 马保全, 周正干. 航空航天复合材料结构非接触无损检测技术的进展及发展趋势[J]. 航空学报, 2014, 35(7): 1787-1803.

MA B Q, ZHOU Z G. Progress and development trends of composite structure evaluation using noncontact nondestructive testing techniques in aviation and aerospace industries[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(7): 1787-1803(in Chinese).

[14] KRISHNARAJ V, PRABUKARTHI A, RAMANATHAN A, et al. Optimization of machining parameters at high speed drilling of carbon fiber reinforced plastic (CFRP) laminates[J]. Composites Part B: Engineering, 2012, 43(4): 1791-1799.

[15] TSAO C C, CHIU Y C. Evaluation of drilling parameters on thrust force in drilling carbon fiber reinforced plastic (CFRP) composite laminates using compound core-special drills[J]. International Journal of Machine Tools and Manufacture, 2011, 51(9): 740-744.

[16] RAWAT S, ATTIA H. Wear mechanisms and tool life management of WC-Co drills during dry high speed drilling of woven carbon fibre composites[J]. Wear, 2009, 267(5-8): 1022-1030.

[17] SHYHA I S, ASPINWALL D K, SOO S L, et al. Drill geometry and operating effects when cutting small diameter holes in CFRP[J]. International Journal of Machine Tools and Manufacture, 2009, 49(12-13): 1008-1014.

[18] FARAZ A, BIERMANN D, WEINERT K. Cutting edge rounding: An innovative tool wear criterion in drilling CFRP composite laminates[J]. International Journal of Machine Tools and Manufacture, 2009, 49(15): 1185-1196.

[19] LIU D, TANG Y, CONG W L. A review of mechanical drilling for composite laminates[J]. Composite Structures, 2012, 94(4): 1265-1279.

[20] HOCHENG H, TSAO C C. The path towards delamination-free drilling of composite materials[J]. Journal of Materials Processing Technology, 2015, 167(2-3): 251-264.

[21] SHYHA I, SOO S L, ASPINWALL D. Effect of laminate comfiguration and feed rate on cutting performance when drilling holes in carbon fibre reinforced plastic composites[J]. Journal of Materials Processing Technology, 2010, 210(8): 1023-1034.

魏莹莹女,博士研究生。主要研究方向:难加工复合材料缺陷机理研究和孔加工技术。

Tel.: 021-34206824

E-mail: yywei66@163.com

陈明男,博士,教授,博士生导师。主要研究方向:高速切削/高速磨削理论与应用技术,难加工材料加工与精密加工。

Tel.: 021-34206317

E-mail: mchen@sjtu.edu.cn

*Correspondingauthor.Tel.:021-34206317E-mail:mchen@sjtu.edu.cn

CFRPultrasonicscandelaminationdetectionandevaluationmethod

WEIYingying1,ANQinglong1,CAIXiaojiang2,CHENMing1,*

1.SchoolofMechanicalEngineering,ShanghaiJiaoTongUniversity,Shanghai200240,China2.ShanghaiInstituteofSpaceflightControlTechnology,Shanghai201109,China

Becauseoftheanisotropy,carbonfiberreinforcedplastics(CFRP)materialsarepronetoformmachiningdefectsindrillingprocesses,suchasdelamination,tearingandburr,amongwhichdelaminationhasthemostimportantinfluenceoncompositesproperties.Therefore,itisessentialtoestablishasetofmethodstodetectandevaluatedelaminationclearly.Basedonthemechanismofdelaminationandanalysisofcurrentdetectionandevaluationmethods,akindof3-Ddelaminationfactorevaluationmethodisproposedbyhighfrequencyscanningacousticmicroscope(SAM),anddelaminationcharacteristicsofT800/X850areidentifiedbasedonSAM.Finally,theresultswerealsocomparedbetween3-Ddelaminationfactormethodandtraditionalmethods.Theresultsshowthatdelaminationdefectsarecausedbymechanical-thermalcouplingwhichmayinduceinterlayerbondingfailureandtheexitismoreserious.What’smore,delaminationofnolessthan8layersinCFRPcouldbedetectedbySAMandinternallayeredcharacteristicsofatleastfivelayerscouldbeobviouslydetected.Delaminationcouldbetransferredtootherlayersandinterfacialbondingstrengthshowsthebestwhentheadjacentlayersareinthesameorientation.Moreover,3-Ddelaminationfactorcouldevaluatetheinternaldefectsofcompositelaminatesmoreaccurately.

CFRP;drillingdefects;delaminationmechanism;SAM;delaminationfactor

2015-10-19;Revised2015-11-16;Accepted2015-11-30;Publishedonline2015-12-090839

URL:www.cnki.net/kcms/detail/11.1929.V.20151209.0839.002.html

s:NationalNaturalScienceFoundationofChina(51475298);NationalHigh-techResearchandDevelopmentProgramofChina(2013AA040104)

2015-10-19;退修日期2015-11-16;录用日期2015-11-30; < class="emphasis_bold">网络出版时间

时间:2015-12-090839

www.cnki.net/kcms/detail/11.1929.V.20151209.0839.002.html

国家自然科学基金 (51475298); 国家“863”计划 (2013AA040104)

*

.Tel.:021-34206317E-mailmchen@sjtu.edu.cn

魏莹莹, 安庆龙, 蔡晓江, 等. 碳纤维复合材料超声扫描分层检测及评价方法J. 航空学报,2016,37(11):3512-3519.WEIYY,ANQL,CAIXJ,etal.CFRPultrasonicscandelaminationdetectionandevaluationmethodJ.ActaAeronauticaetAstronauticaSinica,2016,37(11):3512-3519.

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2015.0324

V254.2; TH145.9

A

1000-6893(2016)11-3512-08