RT28/气相二氧化硅复合相变材料的制备及对锂离子电池的保温性能研究

2016-11-18温小燕凌子夜方晓明张正国

温小燕, 凌子夜, 方晓明, 张正国

RT28/气相二氧化硅复合相变材料的制备及对锂离子电池的保温性能研究

温小燕, 凌子夜, 方晓明, 张正国

(华南理工大学传热强化与过程节能教育部重点实验室, 广东广州510640)

利用气相二氧化硅吸附液态RT28,制备了RT28质量分数分别为60%、70%、80% 的复合相变材料。液漏测试发现60%(wt)和70%(wt)含量的复合相变材料具有定型特性;采用扫描电镜(SEM)和傅立叶变换红外光谱仪(FT-IR)表征复合相变材料的微观结构和组份,利用Hot Disk热常数分析仪、差示扫描量热仪(DSC)测量其热物性。结果显示,复合相变材料为50~100 nm的团聚颗粒,气相二氧化硅与RT28复合仅为物理吸附;复合相变材料的热导率、相变焓和比热容均随着RT28含量的减少而降低。选用70%(wt) RT28的复合相变材料作为实验对象,其相变焓为155.4 J×g-1,比热容为1.62 J×g-1×℃-1,热导率为0.17 W×(m×K)-1,采用低温自然冷却的方法对锂离子电池的保温性能进行了测试,结果表明,包裹复合相变材料的锂离子电池的保温时间比没有相变材料的锂离子电池提高了160%,且其温度较稳定,受环境温度影响较少。

RT28;气相二氧化硅;锂离子电池;保温

1 前 言

锂离子电池由于能量密度高,充放电快,寿命长等优点广泛应用于手机、笔记本电脑、电动自行车和电动汽车等[1,2]。然而,锂离子电池的性能只有当温度控制在20~45℃时,才表现最佳[3]。在低温环境下,由于电解液导电率的降低,电荷转移活化能不足,电阻增大等,电池性能下降严重。如2012Nissan Leaf的续驶里程在常温下为138英里,但在-10℃下只有65英里,降低了52.90%[4]。而且阳极上的锂离子扩散速率下降还可能产生锂镀、引起短路等风险[5,6]。因此,锂离子电池在低温下的工作性能亟需改善。

目前,国内外相关学者普遍从两个方面着手研究:(1)内部材料的改善:优化电池电极材料[7~9],优化电解液[10,11]等。但目前仍未能找到商用合适的电极或电解液材料,依然难以推广;(2)通过加热改善电池的工作环境:热空气对流加热、脉冲电加热等[12~15]。此办法则需要消耗一定的额外功,成本较高。然而,电池工作时将会产生大量的热,如果通过储存电池产热的方式对电池本身进行保温,可以减少加热带来的能量消耗,最大程度地达到能量循环利用,而且较为容易实现。

相变材料具有通过吸收能量释放能量达到控温效果的优点,广泛被应用于电池热管理系统中[16~18]。Al-Hallaj等[17]采用石墨基复合相变材料对锂离子电池进行控温研究,结果表明在高温大电流充放电的条件下电池仍能安全运作,且保持较高电量;Ling等[18]在高温下将不同密度、不同石蜡含量的膨胀石墨基复合相变材料作用于锂离子电池组,进行充放电循环测试,结果表明当密度为890 kg×m-3和石蜡含量为75%(wt)时,电池性能最佳,且温度均保持在44℃左右,温差较小。然而,目前的研究大部分针对电池的高温热管理过程,采用高热导率的复合相变材料,利用其相变潜热和高热导率对电池进行控温。但在低温下电池热管理系统的重点在于保温,减少电池热量散失,降低低温环境对电池的影响,因此采用低热导率的复合相变材料更加合适。

气相二氧化硅,具有低热导率,吸附性好等优点,为保温材料的良好载体[19,20]。Nguyen等[21]采用气相二氧化硅吸附聚偏二氟乙烯/聚氧乙烯混合物,并添加至非织造布垫,不但改善了相变材料的液漏问题,且发现其提高了非织造布垫的保温能力;Chen等[22]将气相二氧化硅吸附85%(wt)十二烷,并应用至短途冷链运输,发现被运输物的中心温度从-15℃升温至0℃长达230 min,起到了明显的保温效果,满足短途运输的需求。然而,国内外将气相二氧化硅复合相变材料应用至电池保温方面鲜少报道。

RT28是一种烷烃类有机物相变材料,其相变温度为25~28℃,性质稳定,循环性好,且具有较高的相变潜热,可以成为较好的储能保温材料[23]。本研究结合RT28和气相二氧化硅的优点以及电池保温的实际,利用气相二氧化硅吸附液态RT28,制备了RT28质量分数分别为60%、70%和80%的复合相变材料,采用扫描电镜(SEM)、红外光谱仪(FTIR)、Hot Disk热常数分析仪、差示扫描量热仪(DSC)等对复合相变材料的结构及热物性进行了研究,并采用低温自然冷却的方法对其电池的保温性能进行研究。

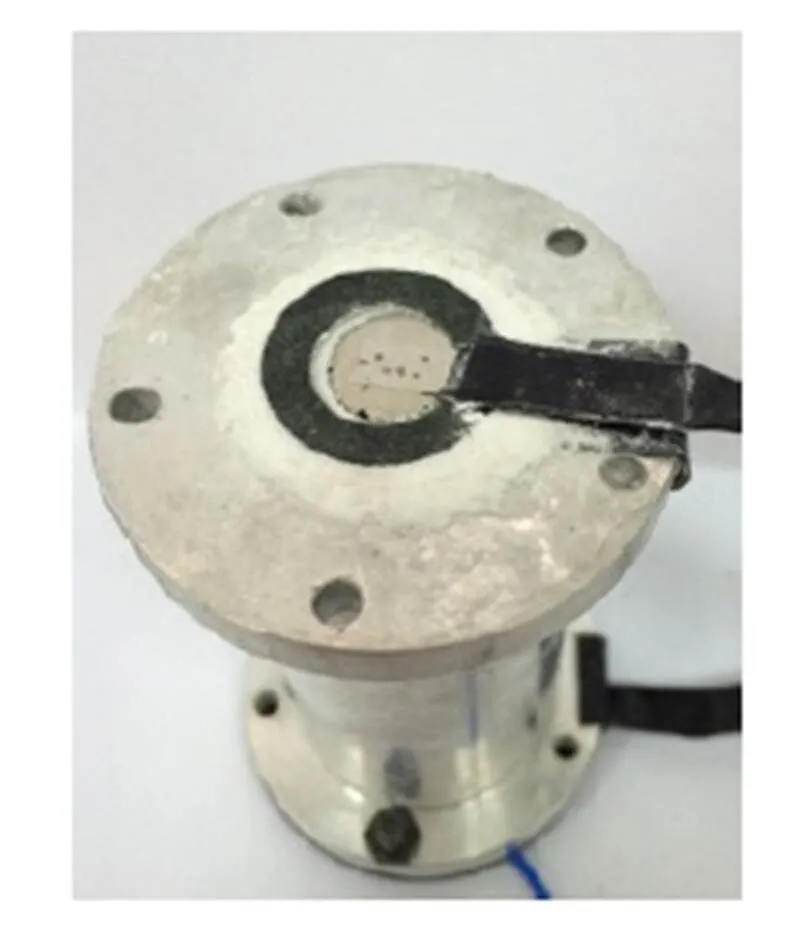

图1 包裹RT28/气相二氧化硅复合相变材料的锂离子电池样品

2 实验部分

2.1 实验试剂

气相二氧化硅AEROIL 200(德固赛,疏水型)购置于广州市利厚贸易有限公司;RT28(熔点28℃左右)来自杭州鲁尔新材料科技有限公司;ICR18650-26FM锂离子电池产自三星电子。

2.2 RT28/气相二氧化硅复合相变材料的制备

首先,分别按质量分率6:4、7:3和8:2称取一定量的RT28和气相二氧化硅,置于烧杯中,搅拌均匀后放入温度为50℃的干燥箱中加热1 h;然后,取出烧杯再次搅拌;重复以上步骤三次,最终制得RT28不同含量的RT28/气相二氧化硅复合相变材料各100 g。

2.3 复合相变材料的液漏测试

先取三张白纸,并分别称取其重量;然后,分别将上述的RT28含量不同的复合相变材料置于这三张白纸上,并将放有复合相变材料的白纸放入50℃的干燥箱中,静置24 h后,取出白纸进行冷却,再将上面的复合相变材料移去;最后,再次称量这些白纸的重量,并与其起始重量进行对比。

2.4 复合相变材料的表征

采用SEM1530扫描电镜观察RT28和RT28/气相二氧化硅的微观结构,扫描前进行喷金处理;采用傅里叶变换红外光谱仪(VERTEX 70)对气相二氧化硅、RT28及两者的复合相变材料的分子结构进行表征;采用HotDisk热常数分析仪测定了RT28和不同含量的RT28/气相二氧化硅复合相变材料的热导率;采用DSC2910差示扫描量热仪测定RT28和不同含量的RT28/气相二氧化硅复合相变材料的DSC曲线,温度范围为0~45℃,升温速率为1℃×min-1,氮气气氛;采用DSC2910差示扫描量热仪分别测定了RT28和不同含量的RT28/气相二氧化硅复合相变材料的比热容。空白样,蓝宝石(标准样)的融化曲线,升温速率为15℃×min-1,氮气气氛。

2.5 基于复合相变材料的锂离子电池保温性能测试

实验电池为三星18650锂离子电池,规格为18×65 mm。锂离子电池表面粘贴有K型热电偶以监测其温度变化。设计装载RT28/气相二氧化硅复合相变材料和锂离子电池的模具,规格为24×65 mm。首先将提前粘好热电偶的锂离子电池放置于模具中央,然后把RT28/气相二氧化硅复合相变材料填塞到锂离子电池与模具间的空隙,密度为645 kg×m-3,制得包裹RT28/气相二氧化硅复合相变材料的锂离子电池样品,如图1所示。采用DHG-9070A恒温干燥箱将添加RT28/气相二氧化硅复合相变材料的锂离子电池样品及没有相变材料的锂离子电池加热至38℃,然后放置于冰柜中冷却,冰柜的温度设置为-10℃。对两者的温度进行采集,对比两者降低同样的温度所需要的时间,从而测定RT28/气相二氧化硅复合相变材料的保温效果。

3 结果与讨论

3.1 RT28/气相二氧化硅复合相变材料的形貌、结构与定型性

制得60%(wt)、70%(wt)、80%(wt) RT28含量的复合相变材料如图2所示。从图2可以看出RT28含量为80%(wt)的复合相变材料具有较多的结块,70%(wt)含量次之,60%(wt)含量则呈现较好的粉末状。

图2 不同RT28 含量的复合相变材料照片

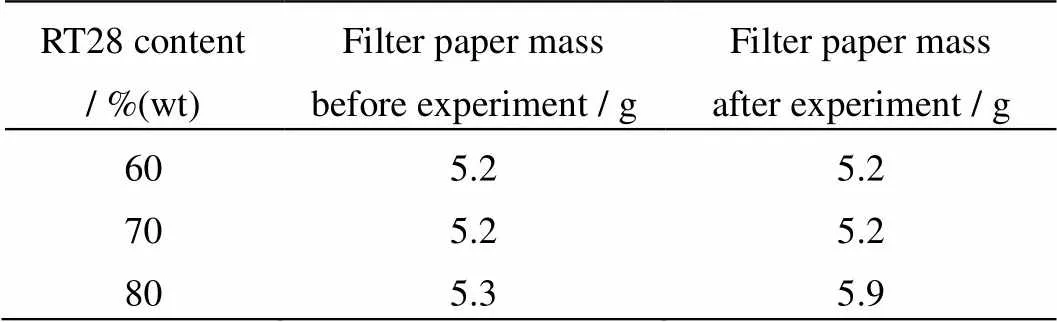

表1为不同RT28含量的复合相变材料的液漏测试结果。结果显示,RT28含量为60%(wt)和70%(wt)的复合相变材料经过24 h后均没有发生液漏,而80%(wt)含量的复合相变材料静置24 h后发生了液漏。因此,60%(wt)和70%(wt)含量的复合相变材料具有良好的定型特性,在后续的分析中只考虑60%(wt)和70%(wt)含量的复合相变材料。

表1 不同RT28含量的复合相变材料的液漏测试结果

图3为气相二氧化硅和70%(wt)含量的复合相变材料的扫描电镜图。可以看出,复合相变材料的粒径约为50~100 nm,远大于气相二氧化硅的粒径。Gun’ko[24]认为,由于气相二氧化硅颗粒间的咬合作用,形成了粒径约为50~100 nm的团聚体。其咬合作用体现为:(1)气相二氧化硅分子的疏水端与RT28分子末端的甲基基团间产生较强的范德华力;(2)由于气相二氧化硅的咬合作用,产生了许多纳米孔,纳米孔将引起强烈的毛细管作用。同时,由于两者的作用,气相二氧化硅的表面力逐渐减弱,最终形成一个稳定的三维网状结构的颗粒团聚。因此RT28可以较好地被气相二氧化硅吸附,形成稳定的体系。

图3 气相二氧化硅(a)和70%(wt) RT28 的复合相变材料(b)扫描电镜照片

图4为气相二氧化硅、RT28以及70%(wt)含量的复合相变材料的红外光谱图。结果显示,复合相变材料的吸收峰数量为RT28、气相二氧化硅吸收峰数量的总和,且其峰位与另外两者的相同,峰强度相当。因此,RT28与气相二氧化硅复合仅为简单的物理吸附,并没有发生任何的化学反应。

图4 气相二氧化硅、RT28 以及70%(wt) RT28复合相变材料的红外光谱图

图5 RT28及不同RT28 含量的复合相变材料(60%(wt);70%(wt))的热导率

3.2 RT28/气相二氧化硅复合相变材料的热特性

通过Hot Disk热导率分析仪(瑞典Hot Disk公司产品)测定了60%(wt)、70%(wt)含量的复合相变材料及RT28的热导率,其结果如图5所示。可以看出,其热导率分别为0.14 W×(m×K)-1,0.17 W×(m×K)-1,0.24 W×(m×K)-1。随着二氧化硅含量的增加,热导率逐渐降低。二氧化硅的多孔结构使得其自身热导率较低,与RT28复合后,进而降低了相变材料的导热性能。

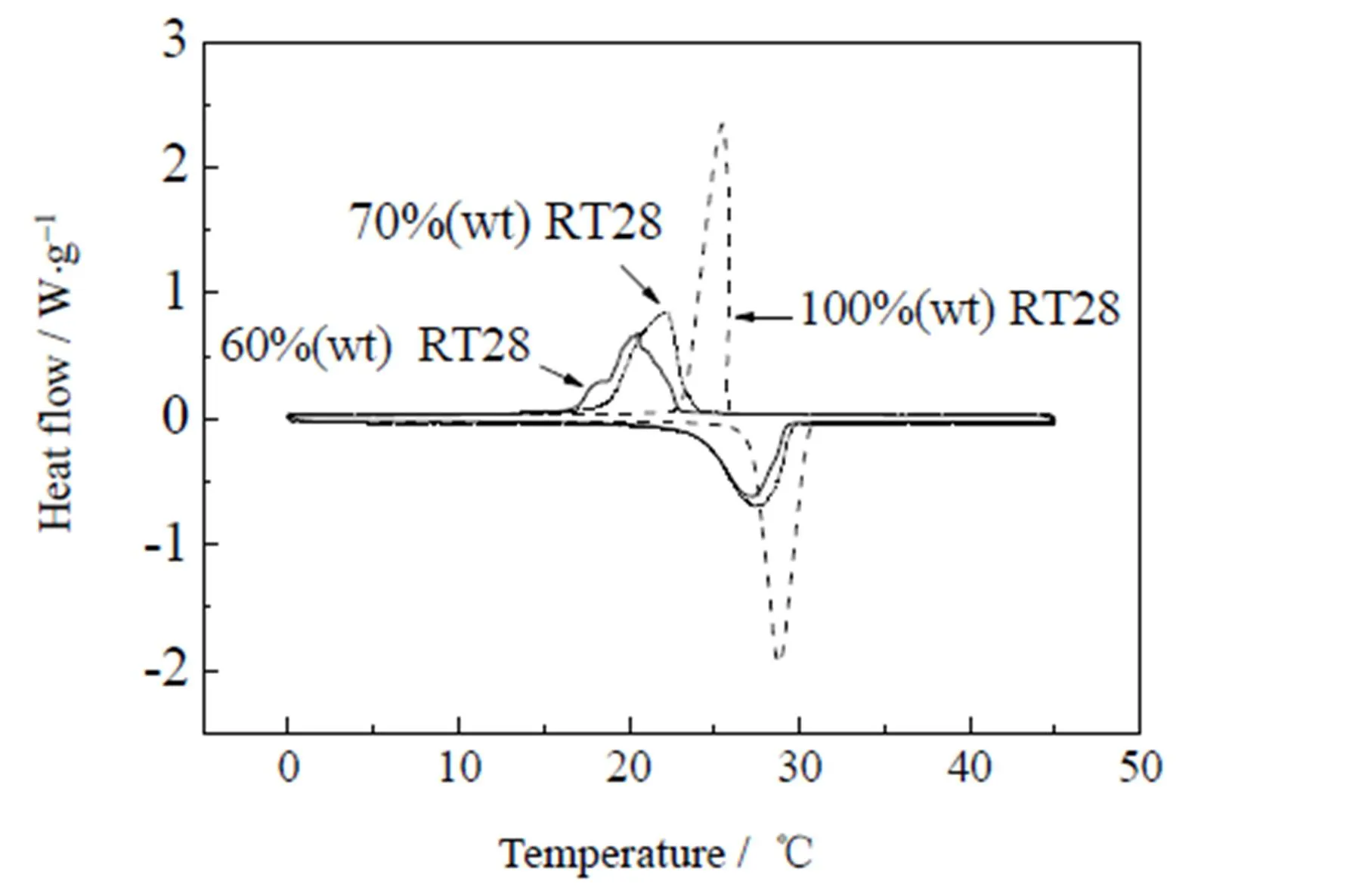

图6 RT28及其复合相变材料(60%(wt);70%(wt))的DSC 曲线

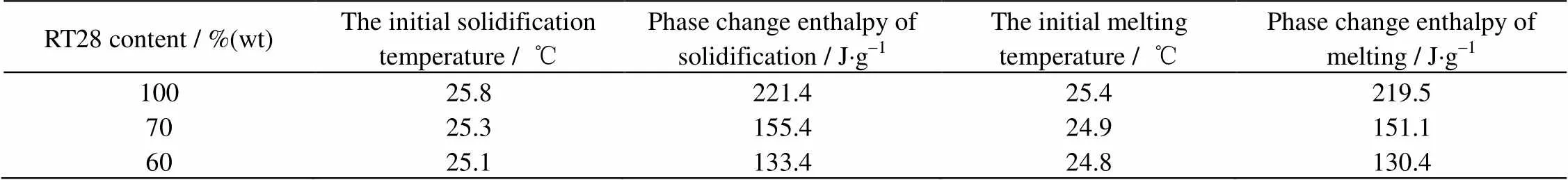

图6为RT28及其复合相变材料三者的DSC曲线。从DSC图可以看出随着RT28含量的降低,相变(凝固和融化)起始温度也逐渐降低,同时峰宽也逐渐变大。因为随着RT28含量的降低,材料的热导率减小,热量传递速度变慢,材料的相变区间变大。表2为RT28及其复合相变材料(70%(wt)、60%(wt))的DSC测试结果。从表2可以看出,随着RT28含量的降低,复合相变材料的相变焓也逐渐降低,且60%(wt)和70%(wt)复合相变材料的相变焓为其对应RT28质量含量下相变焓的计算值,再次表明了气相二氧化硅吸附液态RT28仅为物理过程,没有发生任何化学反应。另外,从复合相变材料的DSC结果还可知,复合相变材料相变区间为20.48℃~27.6℃,接近常温,有利于将电池保持在室温环境工作;且其相变焓较高,有利于储存足够的热量以实现良好的保温效果。

表2 RT28及不同RT28含量的复合相变材料DSC测试结果

比热容测试得出:RT28、70%(wt)和60%(wt)含量的复合相变材料的比热容依次为2.53 J×(g×℃)-1、1.62 J×(g×℃)-1、1.48 J×(g×℃)-1。结果显示,RT28的比热容为最高,70%(wt)的复合相变材料次之,60%(wt)的复合相变材料的比热容为最低。因为RT28的比热容高于气相二氧化硅,随着RT28含量的降低,复合相变含量的比热容也逐渐降低。

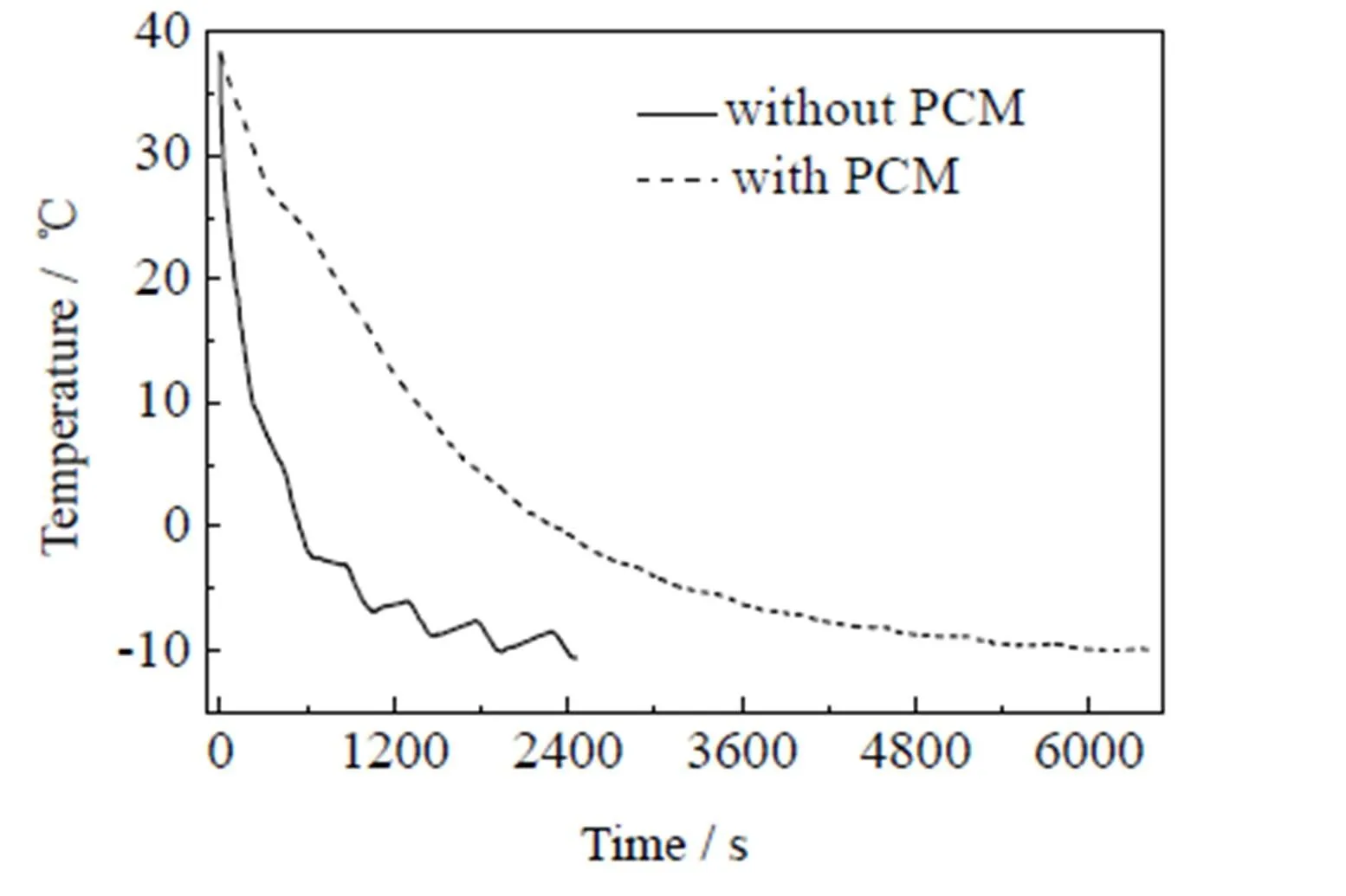

3.3 RT28/气相二氧化硅复合相变材料在锂离子电池中的应用效果

综合以上的材料性能表征分析,选取相变焓和比热容较大、热导率较小且有很好封装效果的70%(wt)复合相变材料作为实验对象,考察其在低温环境下对锂离子电池的保温性能。图7为包裹有复合相变材料和没有相变材料的锂离子电池从38℃ 降温到-10℃ 的冷却曲线。从图7中可以看出,没有相变材料的锂离子电池从38℃降温到-10℃ 所需时间约为2500 s,且随着环境温度波动而波动;而包裹有复合相变材料的锂离子电池冷却所需时间约为6500 s,相对于没有相变材料的锂离子电池的冷却所需时间提高了160%,且其温度较为稳定,受环境温度波动影响较少。由于本实验开始冷却的温度为38℃,高于RT28/气相二氧化硅复合相变材料最高凝固温度(27.9℃),因此,材料在冷却过程中发生了相变,释放潜热,进而更好地延缓了电池温度的降低,达到了电池保温的效果。

图7 没有相变材料的锂离子电池与包裹有复合相变材料的锂离子电池的冷却曲线

4 结 论

结合RT28和气相二氧化硅两者的优点,利用气相二氧化硅吸附液态RT28,制备了RT28质量分数为60%、70%、80% 的复合相变材料,并采用SEM、FT-IR、HotDisk热常数分析仪、DSC分析仪等分析测试手段对复合相变材料的结构及热物性进行了表征。结果显示:RT28和气相二氧化硅复合仅为物理过程,并没有发生任何的化学反应;复合相变材料的热导率、相变焓和比热容均随RT28质量含量的降低而降低。选取了相变焓和比热容均较大、热导率较小且有很好定型特性的70%(wt)复合相变材料作为实验对象,对锂离子电池的保温性能进行了测试,发现包裹有复合相变材料的锂离子电池的保温时间远长于没有相变材料的锂离子电池,而且包裹了相变材料之后,电池温度较为稳定,温度波动减少。

参考文献:

[1] Huang C K, Sakamoto J S, Wolfenstine J,The limits of low-temperature performance of Li-ion cells [J]. Journal of the Electrochemical Society, 2000, 147(8): 2893-2896.

[2] Megahed S, Scrosati B. Lithium-ion rechargeable batteries [J]. Journal of Power Sources, 1994, 51(1-2): 79-104.

[3] Kim S U, Albertus P, Cook D,Thermoelectrochemical simulations of performance and abuse in 50-Ah automotive cells [J]. Journal of Power Sources, 2014, 268(3): 625-633.

[4] Ji Y, Wang C Y. Heating strategies for Li-ion batteries operated from subzero temperatures [J]. Electrochimica Acta, 2013, 107(3): 664-674.

[5] Fleischhammer M, Waldmann T, Bisle G,Interaction of cyclic ageing at high-rate and low temperatures and safety in lithium-ion batteries [J]. Journal of Power Sources, 2015, 274: 432-439.

[6] Zhang S S, Xu K, Jow T R. Electrochemical impedance study on the low temperature of Li-ion batteries [J]. Electrochimica Acta, 2004, 49(7): 1057-1061.

[7] Elia G A, Nobili F, Tossici R,Nanostructured tin–carbon/LiNi 0.5 Mn 1.5 O 4 lithium-ion battery operating at low temperature [J]. Journal of Power Sources, 2015, 275: 227-233.

[8] Sides C R, Martin C R. Nanostructured electrodes and the low‐temperature performance of Li-ion batteries [J]. Advanced Materials, 2005, 17(1): 125-128.

[9] Yariv O, Hirshberg D, Zinigrad E,Carbon negative electrodes for Li-ion batteries: the effect of solutions and temperatures [J]. Journal of the Electrochemical Society, 2014, 161(9): A1422-A1431.

[10] Liu B, Li B, Guan S. Effect of fluoroethylene carbonate additive on low temperature performance of Li-ion batteries [J]. Electrochemical and Solid-State Letters, 2012, 15(6): A77-A79.

[11] Lu W, Xie K, Pan Y,Effects of carbon-chain length of trifluoroacetate co-solvents for lithium-ion battery electrolytes using at low temperature [J]. Journal of Fluorine Chemistry, 2013, 156(12): 136-143.

[12] Wang C Y, Zhang G, Ge S,Lithium-ion battery structure that self-heats at low temperatures [J]. Nature, 2016, 529(7587): 515-518.

[13] Zhang S S, Xu K, Jow T R. A new approach toward improved low temperature performance of Li-ion battery [J]. Electrochemistry Communications, 2002, 4(11): 928-932.

[14] Stuart T A, Hande A. HEV battery heating using AC currents [J]. Journal of Power Sources, 2004, 129(2): 368-378.

[15] Zhang J, Ge H, Li Z,Internal heating of lithium-ion batteries using alternating current based on the heat generation model in frequency domain [J]. Journal of Power Sources, 2015, 273: 1030-1037.

[16] Salyer I O. Article for thermal energy storage: US, 6,079,404 [P]. 2000-06-27.

[17] Hallaj S A, Selman J R. A novel thermal management system for electric vehicle batteries using phase-change material [J]. Journal of the Electrochemical Society, 2000, 147(9): 3231-3236.

[18] Ling Z, Chen J, Xu T,Thermal conductivity of an organic phase change material/expanded graphite composite across the phase change temperature range and a novel thermal conductivity model [J]. Energy Conversion and Management, 2015, 102: 202-208.

[19] Chen T, Wang Y, Yan C. Preparation of heat resisting poly (methyl methacrylate)/silica fume composite microspheres used as ultra-lightweight proppants [J]. Micro & Nano Letters, IET, 2014, 9(11): 775-777.

[20] Li H, Chen H, Li X,Development of thermal energy storage composites and prevention of PCM leakage [J]. Applied Energy, 2014, 135: 225-233.

[21] Nguyen T T T, Park J S. Fabrication of electrospun nonwoven mats of polyvinylidene fluoride/polyethylene glycol/fumed silica for use as energy storage materials [J]. Journal of Applied Polymer Science, 2011, 121(6): 3596-3603.

[22] Chen J, Ling Z, Fang X,Experimental and numerical investigation of form-stable dodecane/hydrophobic fumed silica composite phase change materials for cold energy storage [J]. Energy Conversion and Management, 2015, 105(7): 817-825.

[23] ZHANG Zheng-guo (张正国), WANG Xue-ze (王学泽), FANG Xiao-ming (方晓明). Structure and thermal properties of composite paraffin/expanded graphite phase-change material (石蜡/膨胀石墨复合相变材料的结构与热性能) [J]. Journal of South China University of Technology (Natural Science Edition) (华南理工大学学报(自然科学版)), 2006, 34(3): 1-5.

[24] Gun'Ko V M, Mironyuk I F, Zarko V I,. Morphology and surface properties of fumed silicas [J]. Journal of Colloid & Interface Science, 2005, 289(2): 427-445.

Preparation of RT28/ Hydrophobic-Fumed-Silica Composite Phase Change Materials and their Thermal Insulation Application in Lithium Ion Battery

WEN Xiao-yan, LING Zi-ye, FANG Xiao-ming, ZHANG Zheng-guo

(Key Laboratory of Enhanced Heat Transfer and Energy Conservation, The Ministry of Education, School of Chemistry and Chemical Engineering,South China University of Technology, Guangzhou 510640, China)

Composite phase change materials were prepared using hydrophobic fumed silica to absorb RT28, and their RT28 weight percentages were 60%, 70% and 80% respectively. Liquid leakage tests show that the samples with 60%(wt) and 70%(wt) RT28 have shape stability. SEM and Fourier transformation infrared spectroscopy (FT-IR) results indicate that the diameter of the sample is around 50~100 nm and RT28 entering into hydrophobic fumed silica is a physical absorption process. Thermal physical properties were measured by Hot Disk thermal constants analyzer and differential scanning calorimeter (DSC). The results show that increase of RT28 mass fraction can result in the decline of thermal conductivity, phase change enthalpy and specific heat capacity of the composite PCMs. The sample with 70%(wt) RT28 has high phase change enthalpy (155.4 J×g-1), high specific heat capacity (1.62 J×g-1×℃-1) and low thermal conductivity (0.17 W×(m×K)-1), which was chosen for further study on its thermal insulation performance in lithium ion battery. Cooling curves were obtained at low temperature conditions and the results show that the thermal insulation time of the lithium ion battery filled with the composite PCM increases by 160%, and the temperature of the battery is stable and less affected by environment temperature.

RT28; hydrophobic fumed silica; lithium ion battery; thermal insulation

1003-9015(2016)05-1178-06

TQ079

A

10.3969/j.issn.1003-9015.2016.05.028

2016-04-25;

2016-06-13。

国家自然科学基金(U1507201, U1407132);广东省自然科学基金(2014A030312009)。

温小燕(1990-),女,广东鹤山人,华南理工大学硕士生。通讯联系人:张正国,E-mail:cezhang@scut.edu.cn