真空变压吸附提纯合成气中CO的实验与模拟

2016-11-18阎海宇李冬冬张东辉

周 言, 阎海宇, 李冬冬, 张东辉

真空变压吸附提纯合成气中CO的实验与模拟

周 言, 阎海宇, 李冬冬, 张东辉

(天津大学化工学院化学工程研究所, 化学工程联合国家重点实验室, 天津 300354)

采用自制的载铜活性炭为吸附剂,实验验证了CO高吸附选择性和吸附固定床数学模型的准确性。通过数值模拟研究了多塔真空变压吸附(VPSA)提纯合成气(28.2% CO / 46.9% H2/ 2.3% CH4/ 1.2% CO2/ 21.4% N2)(V)中CO的工艺流程。15塔数值计算结果可获得99.5%(V) CO纯度和95.0% CO回收率,同时吸附剂产率高达3.36 mol CO×kgads-1×h-1,而单位能耗低至0.107 kWh×Nm-3feed。最后,系统考察了操作参数对CO吸附分离性能的影响规律。参数分析研究结果表明,解吸真空度和产品气流量都不宜过大以保证较高产品纯度和较低单位能耗,而产品纯度和回收率受进料流量和置换流量的变化波动较大,应在满足分离要求下选择最佳的进料和置换条件以获得较高的CO回收价值,从而为指导工业合成气尾气提纯CO工艺以及后续氢气纯化工艺装置的设计和调优提供了基本的操作参数。

载铜活性炭;合成气;变压吸附;参数分析

1 前 言

CO是C1化学最为重要的用于合成聚氨酯、DMF、TDI等有机化工原料的基础,高纯度CO原料气的制取是合成过程经济性的体现[1,2]。然而,工业CO气体通常由焦炭的部分燃烧或富CO气源(水煤气、半水煤气、高炉尾气、合成氨驰放气等)两种途径来获得,低品位的工业CO气体纯度在很大程度上限制了C1化学的发展[3]。气体分离纯化技术(低温精馏、吸收、膜分离、变压吸附等)是实现CO经济应用价值的高效途径,其中,变压吸附技术由于装置简单、自动化程度高、能耗低和操作弹性大等优势而广泛应用于工业CO气体的分离与提纯过程[4,5]。

吸附剂是变压吸附分离的核心,Ma等[6]通过实验制备和测试了载铜活性炭对CO的吸附和解吸性能,研究结果表明,载铜吸附剂可以很好地应用于N2、H2、CH4、CO2和CO混合气变压吸附提纯CO过程。变压吸附分离工艺的设计是获得过程经济性能的基础,大量CO变压吸附工艺分离实验与模拟研究工作表明,变压吸附法可以实现从低浓度的工业CO尾气中提纯高浓度的CO,同时获得较高的CO回收率。Chen等[7]采用CuCl/分子筛为吸附剂,通过中试规模的四塔变压吸附工艺实验研究可从进料量为120 m3×h-1、含40%(V) CO的工业尾气中获得CO纯度大于98%(V)以及回收率为90%的高纯CO产品气。Li等[8]通过实验制备了高吸附性能的CO载铜分子筛吸附剂,并借助模拟手段验证了五塔变压吸附纯化CO工艺的经济可行性。

图1 单塔实验装置示意图

1. syngas mixture 2. Decompressor 3. voltage-stabilizing valve 4,12. buffer tank 5,14. manual valve 6,13. glass rotameter 7,11. solenoid valve 8. adsorption bed 9. temperature sensor 10. pressure gage 15. PLC 16. computer 17. gas chromatography

本文是在实验室已有的载铜分子筛制备[9]及其用于脱除微量CO[10]和五塔变压吸附提纯合成气(32.3% CO / 46.0% H2/ 2.4% CH4/ 1.0% CO2/ 18.3% N2) (V)工艺[8]等实验和模拟研究工作的基础上,以实验室自制的载铜活性炭为吸附剂,研究水煤气作为合成气原料气(28.2v% CO / 46.9% H2/ 2.3% CH4/ 1.2% CO2/ 21.4% N2) (V)的变压吸附分离过程。通过纯组分吸附等温线测定验和单塔多组分动态穿透实验分别验证CO的高吸附选择性和吸附床数学模型的准确性。进一步地利用数值仿真手段研究合成气多塔真空变压吸附提纯低浓度CO过程。最后对吸附分离过程性能的影响因素(如进料流量、置换流量、解吸真空度和产品气流量等操作参数)进行了系统地考察,从而为指导合成气中提纯CO的吸附分离工艺的优化过程确定最佳的操作参数。

2 实验装置与内容

合成气多组分(28.2% CO / 46.9% H2/ 2.3% CH4/ 1.2% CO2/ 21.4% N2) (V)在载铜活性炭上的单塔动态吸附穿透曲线实验装置如图1所示。实验温度和压力分别为298.15 K和7.5 bar,吸附床层尺寸为300 mm´1500 mm,进料流量为20 Nm3×h-1,塔顶组分流出浓度通过气相色谱的TCD检测器进行在线测定,从而计算出合成气各组分的吸附穿透曲线。

图2 298.15 K下CO、H2、CH4、CO2、N2在载铜活性炭上的吸附等温线

Fig.2 CO, H2, CH4, CO2, N2adsorption isotherms on the copper-loaded activated carbon at 298.15 K

3 VPSA过程模拟

3.1 吸附固定床数学模型

在建立吸附固定床数理模型时,采用以下方面的模型假设[11,12]:

1) 在所研究的操作压力和温度范围内,气体遵循理想气体定律;

2) 吸附床径向不存在温度、压力、浓度以及速度梯度;

3) 气体轴向扩散符合平推流假设;

4) 气体吸附速率符合线性推动力(LDF)模型;

5) 床层空隙率以及颗粒孔隙率沿吸附床层保持恒定;

6) 床层压力降可采用欧根(Ergun)方程进行计算;

7) 吸附剂颗粒内部不存在温度梯度,气相和固相之间维持热平衡。

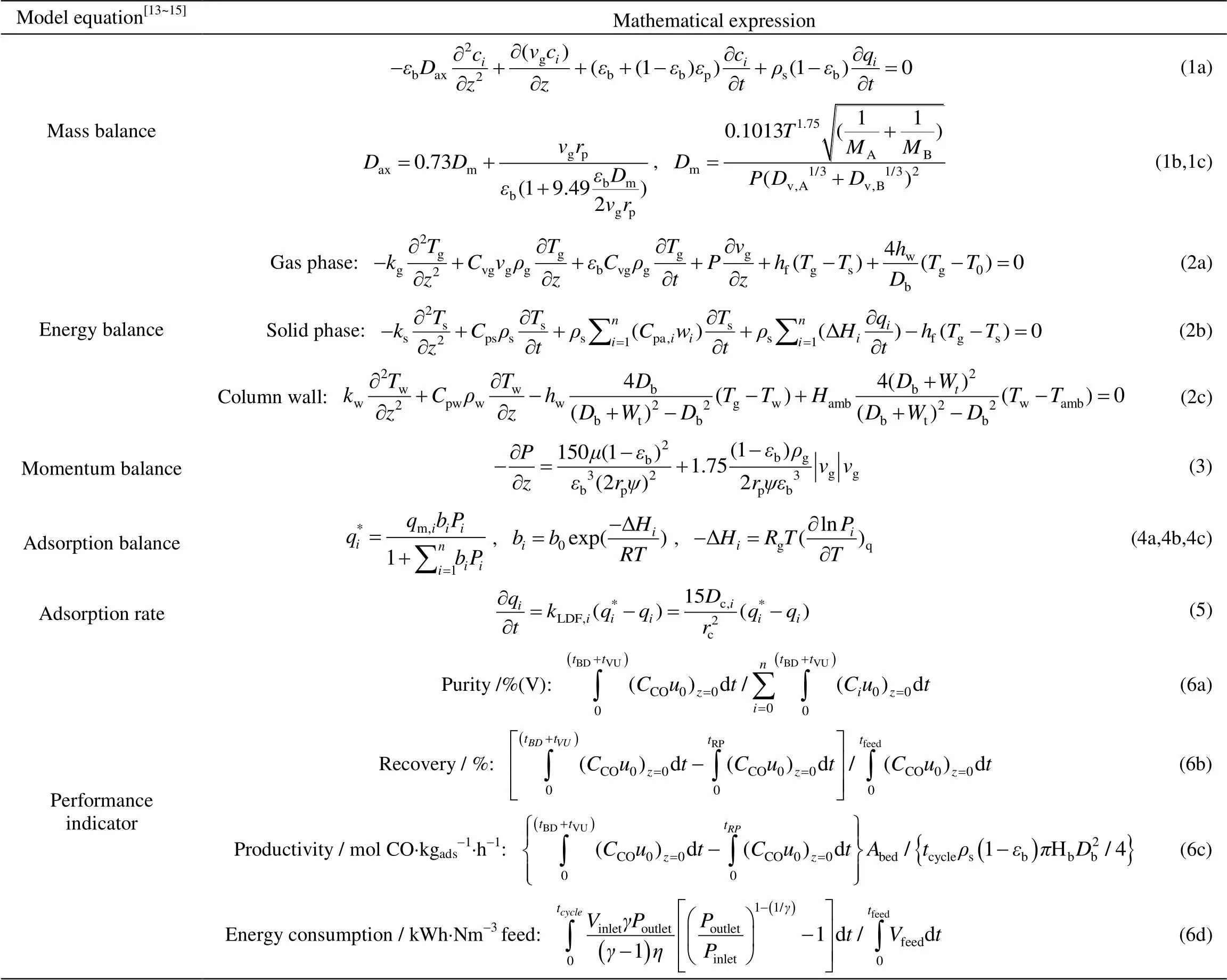

基于模型假设,构建如表1所示的完整的吸附固定床数学模型系统。模型的求解通过借助商业流程模拟软件Aspen Adsorption实现,数值求解方法为中心向后差分法(CFDM),求解精度为1.0×10-7。图2为实验测定的CO、H2、CH4、CO2、N2在载铜活性碳上的纯组分吸附等温线,表2为合成气各组分所对应的吸附等温线模型参数和传质模型参数,吸附剂和吸附床模型参数见表3。

表1 吸附固定床系统数学模型

表2 吸附等温线和传质模型参数

表3 吸附剂和吸附床物性参数

3.2 VPSA工艺流程

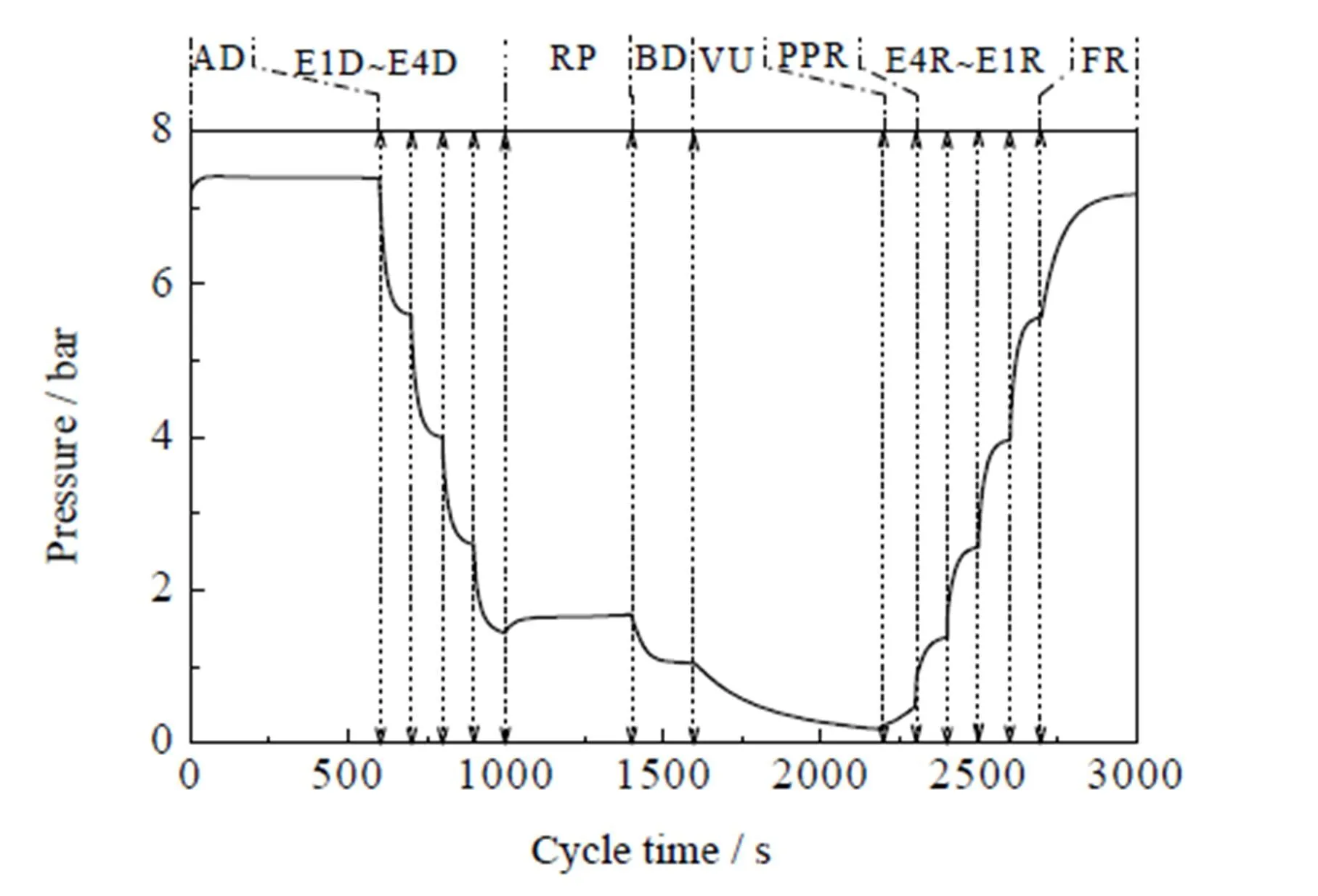

在构建精确的吸附固定床数学模型和选择合适的求解算法的基础上,首先建立和单塔穿透实验装置一致的单塔穿透模拟流程。而多塔模拟则采用图3所示的真空变压吸附工艺循环时序,表4为15塔的工艺操作时序编排。吸附循环开始时,吸附塔中充满当前操作温度和压力下的纯H2组分,每个塔交替按照图3和表4的工艺流程时序进行循环操作,直到达到指定求解精度下的循环稳态。在吸附步骤(AD),合成气中的CO被选择性吸附截留在吸附剂上,而轻组分杂质H2、N2、CH4、CO2则很快流出吸附塔,大部分被收集用于后续H2纯化工艺的原料气,另一小部分用作其它塔的预升压(PPR)和终升压(FR)操作;被吸附剂截留的CO分别通过常压解吸(BD)和真空解吸(VU)步骤实现,脱附的富CO气体一部分作为产品采出用于C1化学基础原料,另一部分用于置换(RP)步骤以进一步提高CO产品解吸纯度;吸附之后的多次均压降(EnD)步骤和解吸之后的多次均压升(EnR)操作用于提高CO产品回收率和回收压力能。

图3 VPSA过程模拟循环时序

表4 15塔VPSA工艺操作时序

4 结果分析与讨论

4.1 单塔穿透实验与模拟

单塔穿透实验与模拟结果分别如图4所示。通过实验与模拟结果的对比分析可以发现,实验数据点均匀的分布在模拟曲线数据的两侧,实验与模拟结果基本吻合,两者较小的偏差同时也证明了第3部分所建立的吸附固定床数学模型的准确性。因此,通过数值模拟可以预测合成气多组分在载铜活性炭吸附床上动态吸附行为。

图4 合成气单塔穿透曲线实验与模拟

4.2 多塔VPSA过程模拟

图5为15塔真空变压吸附工艺的单个循环周期内的吸附塔压力变化曲线。定义塔顶吸附出口流量与进料流量之比为E,置换气出口流量与进料流量之比为R,产品气出口流量与进料流量之比为P,当进料流量(feed)为60 Nm3×h-1,E= 0.72,R= 0.03,P= 0.20时,不同循环次数对应的CO产品纯度、回收率、吸附剂产率和单位能耗变化曲线如图6所示。循环稳态可以在15个吸附周期内达到,其主要原因是由于CO在整个吸附循环过程中具有良好的传质和传热稳定性。循环稳态的吸附分离结果表明,采用15塔真空变压吸附流程可从28.2%(v) CO浓度的合成气原料气中回收纯度为99.5%(V)的CO产品,回收率为95.0%,吸附剂产率为3.36 mol CO×kgads-1×h-1,过程能耗为0.107 kWh×Nm-3feed。良好的吸附分离性能主要得益于高的吸附剂选择性和合理的吸附工艺流程,可通过循环稳态下吸附床不同轴向位置处CO气固相浓度分布(图7)和温度分布(图8)来解释。CO气固相浓度变化结果表明,CO在载铜活性炭上具有较大的吸附能力(max= 1.40 mol×kg-1)以及解吸能力(脱附程度> 90%),从而为快速获得高纯度与高回收率的CO产品气创造了良好传质条件;而吸附塔轴向三个不同位置处的温度分布则反映出吸附热效应能够很快在气固之间达到热平衡,吸附剂较大的热容以及气体较高的导热系数保证了吸附等温线的稳定性,进而有利于实现较高的CO吸附分离效果。

图5 循环稳态下吸附床压力变化曲线

图6 不同循环周期下过程分离性能变化曲线

图7 循环稳态下CO不同轴向位置气相和固相浓度分布

图8 循环稳态下吸附塔不同位置处气相和固相温度分布

5 操作参数对CO吸附分离性能影响

变压吸附过程是一个复杂的物理系统,吸附分离性能不仅是温度、压力和流量等操作参数的函数,更随时间动态变化,实施操作参数对吸附分离行为的灵敏度分析是获得过程优化操作条件的基础。在已确定的分离工艺尺度条件下,吸附分离效果通常受吸附、解吸和置换程度的影响较大,而与三个步骤最直接相关的过程操纵参数分别为进料流量、置换流量、解吸真空度和产品气流量。图9为15塔真空变压吸附提纯合成气中CO过程的操作参数对分离性能的影响结果。

在图9(a)和图9(c)中产品气CO纯度随feed和R增大而增加,而在CO纯度达到99.5%(V)后,逐渐对feed和R变得不敏感;塔顶吸附尾气中CO纯度也呈现类似变化规律,这是由于进料流量和置换流量增大都会导致CO吸附前沿升高。图9(e)和图9(g)中产品气CO纯度随解吸真空度和产品气流量提高都先增大后降低,但对产品气流量变化不敏感;而吸附尾气中CO纯度则呈现逐渐降低的变化趋势,同时也对产品气流量的变化不敏感,这主要是由于解吸真空度的增大使得CO解吸更为彻底,但真空度过大使得塔顶轻组分也同时解吸,从而导致产品气中CO纯度在较大真空度下有所降低;而产品气流量过大会导致置换压力降低,从而引起CO纯度降低。另一方面,进料流量和置换流量对于CO回收率的影响则呈现与产品气纯度相反的变化趋势,而解吸真空度的影响与则与纯度一致,在保持进料流量不变下,产品气流量增大可获得更高的CO回收率。

由图9(b)、9(d)、9(f)和9(h)可以看出,CO吸附剂产率随进料流量和产品气流量的增大以及置换流量的降低而增加,而与解吸真空度的关系则同CO产品纯度和回收率的变化规律一致。进料流量和产品气流量增大的最终结果都会导致单位质量吸附剂上CO解吸量的增加,而置换流量的增大则会导致产品气流量的减少。增大进料量意味着处理量和吸附前沿的提高,以及达到相同真空度时CO解吸量的增加,在图9(b)所示的进料流量变化范围内,单位能耗先显著增加后逐渐变得不敏感。产品气流量的增大会直接降低产品气缓冲罐的压力,降低真空泵和置换压缩机能耗,在图9(h)所示流量范围内单位能耗呈现随流量增大而显著下降的趋势。图9(d)和图9(f)中所示的两个操作参数的实现分别需要真空泵和压缩机两种动力设备的消耗,并呈现显著的正相关变化趋势。

通过操作参数对产品纯度和回收率以及产率和能耗的影响分析可以看出,解吸真空度和产品气流量都不宜过大,在满足一定回收率和生产能力要求下,需选择合适解吸真空度和产品气流量使得产品气具有较大的CO纯度和较低的真空泵单位能耗。而进料流量和置换流量的选择应兼顾产品纯度和回收率,同时应考虑产能和过程经济性,以期获得最优的操作参数条件。

图9 VPSA 过程操作参数对分离性能的影响

6 结 论

通过实验测定了CO、H2、CH4、CO2和N2纯组分在载铜活性炭上吸附等温线,验证了载铜活性炭对CO的高吸附选择性。单塔穿透实验验证和保证了基于模型的变压吸附流程模拟的准确性。15塔真空变压吸附工艺模拟验证了通过变压吸附过程从低浓度合成气中获得高纯CO分离性能的可行性。多塔真空变压吸附分离CO进料浓度为28.2%(V)的合成气的研究结果表明:最优操作条件下,在获得99.50%(V) CO产品纯度的同时,CO回收率可达95.0%,同时分离过程具有较高的吸附剂产率(3.36 mol CO×kgads-1×h-1),而过程操作能耗低至0.107 kWh×Nm-3feed。操作参数对过程分离性能的影响研究结果反映出,在所研究操作参数波动范围内,解吸真空度和产品气流量都不宜过大以保证纯度和能耗,而进料流量和置换流量应在纯度和回收率之间权衡选择。

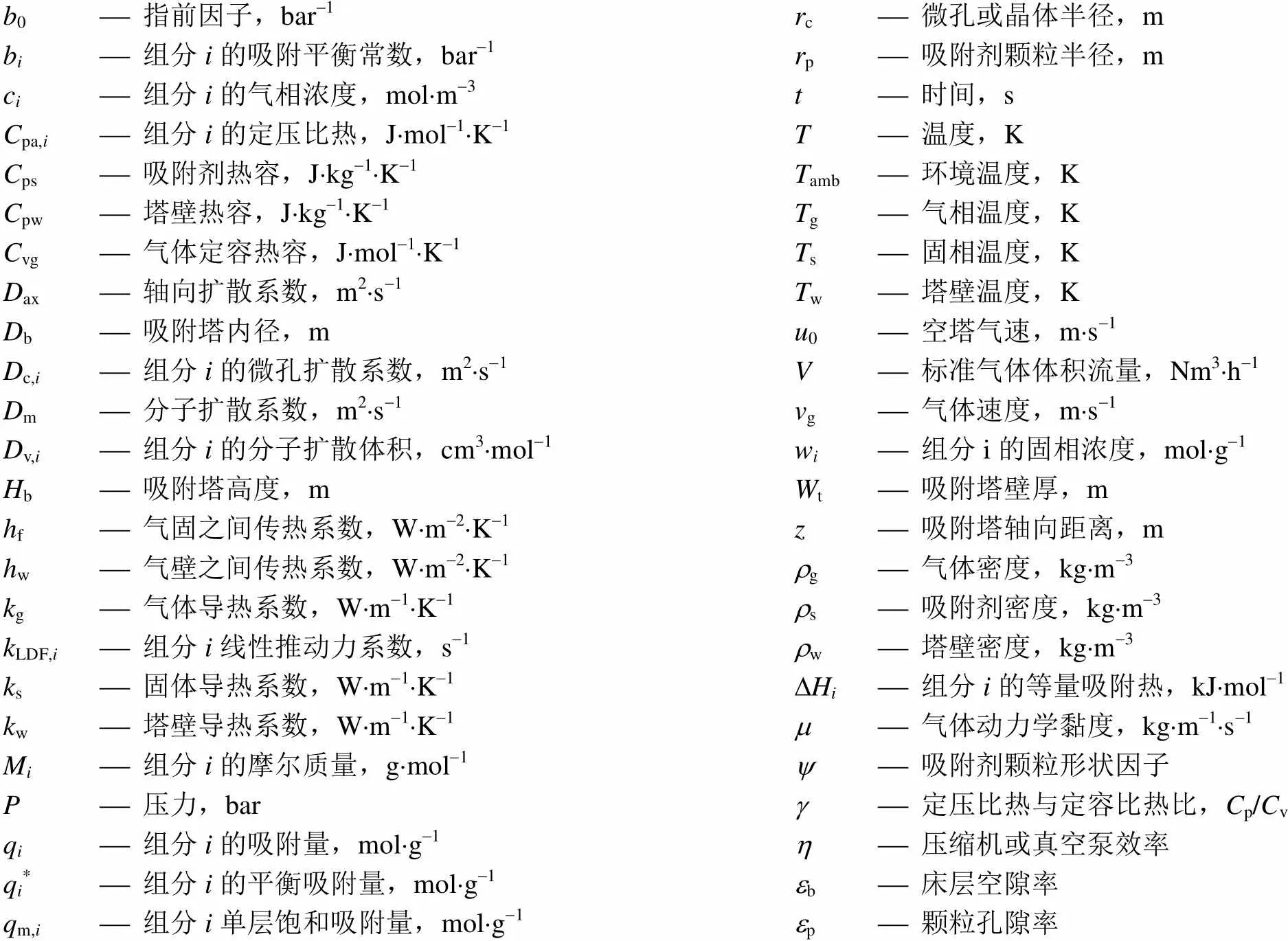

符号说明:

b0¾指前因子,bar-1rc¾微孔或晶体半径,m bi¾组分i的吸附平衡常数,bar-1rp¾吸附剂颗粒半径,m ci¾组分i的气相浓度,mol×m-3t¾时间,s Cpa,i¾组分i的定压比热,J×mol-1×K-1T¾温度,K Cps¾吸附剂热容,J×kg-1×K-1Tamb¾环境温度,K Cpw¾塔壁热容,J×kg-1×K-1Tg¾气相温度,K Cvg¾气体定容热容,J×mol-1×K-1Ts¾固相温度,K Dax¾轴向扩散系数,m2×s-1Tw¾塔壁温度,K Db¾吸附塔内径,mu0¾空塔气速,m×s-1 Dc,i¾组分i的微孔扩散系数,m2×s-1V¾标准气体体积流量,Nm3×h-1 Dm¾分子扩散系数,m2×s-1vg¾气体速度,m×s-1 Dv,i¾组分i的分子扩散体积,cm3×mol-1wi¾组分i的固相浓度,mol×g-1 Hb¾吸附塔高度,mWt¾吸附塔壁厚,m hf¾气固之间传热系数,W×m-2×K-1z¾吸附塔轴向距离,m hw¾气壁之间传热系数,W×m-2×K-1rg¾气体密度,kg×m-3 kg¾气体导热系数,W×m-1×K-1rs¾吸附剂密度,kg×m-3 kLDF,i¾组分i线性推动力系数,s-1rw¾塔壁密度,kg×m-3 ks¾固体导热系数,W×m-1×K-1DHi¾组分i的等量吸附热,kJ×mol-1 kw¾塔壁导热系数,W×m-1×K-1m¾气体动力学黏度,kg×m-1×s-1 Mi¾组分i的摩尔质量,g×mol-1y¾吸附剂颗粒形状因子 P¾压力,barg¾定压比热与定容比热比,Cp/Cv qi¾组分i的吸附量,mol×g-1h¾压缩机或真空泵效率 qi*¾组分i的平衡吸附量,mol×g-1eb¾床层空隙率 qm,i¾组分i单层饱和吸附量,mol×g-1ep¾颗粒孔隙率

参考文献:

[1] LIU Yan-lu (柳艳炉), JIANG Xin (蒋新), LU Jian-Gang (卢建刚). Effects of pore structure on methanol selectivity in carbon monoxide hydrogenation (孔结构对低压合成气制甲醇选择性的影响) [J]. Journal of Chemical Engineering of Chinese Universities (高校化学工程学报), 2015, 29(5): 1114-1119.

[2] LIU Zhi-jun (刘志军). Study on separating carbon monoxide from syngas by pressure swing adsorption (变压吸附法从合成气中分离一氧化碳的基础研究) [D]. Nanjing (南京):Nanjing University of Technology (南京工业大学), 2006.

[3] TANG Jiao-di (汤娇娣), SUN Yan (孙艳). Progress in technology for separation and purification of carbon monoxide (一氧化碳分离提纯技术进展) [J]. Natural Gas Chemical Industry (天然气化工), 2012, 37(5): 62-67.

[4] Li Z L. Carbon monoxide purification and chemical industry application (I) [J]. Smallness Nitrogenous Fertilizer Design Technique, 2006, 27(1): 20-27.

[5] ZHANG Wen-xiao (张文效), GENG Yun-feng (耿云峰). Carbon monoxide separation technology (一氧化碳分离技术) [J]. Modern Chemical Industry (现代化工), 2003, 23(10): 43-45.

[6] Ma J, Li L, Ren J,. CO adsorption on activated carbon-supported Cu-based adsorbent prepared by a facile route [J]. Separation and Purification Technology, 2010, 76(1): 89-93.

[7] Chen Y B, Ning P, Xie Y C ,. Pilot-scale experiment for purification of CO from industrial tail gases by pressure swing adsorption [J]. Chinese Journal of Chemical Engineering, 2008, 16(5): 715-721.

[8] Li S, Yang H, Zhang D. Enrichment of CO from syngas with Cu(I)Y adsorbent by five-bed VPSA [J]. Frontiers of Chemical Science and Engineering, 2013, 7(4): 472-481.

[9] LI Shu-na (李淑娜). The preparation of the Cu(I)Y adsorbent and its application (Cu(I)Y吸附剂的制备及其应用) [D]. Tianjin (天津): Tianjin University (天津大学), 2013.

[10] LI Shu-na (李淑娜), ZHANG Dong-hui (张东辉), LU Dong-dong (鲁东东). Preparation of carbon monoxide adsorbent and its adsorption performance for removing trace carbon monoxide (CO吸附剂制备及其吸附脱除微量CO的性能) [J]. Chemical Industry and Engineering(化学工业与工程), 2014, 31(5): 1-7.

[11] Yang H, Yin C, Jiang B,. Optimization and analysis of a VPSA process for N2/CH4separation [J]. Separation and Purification Technology, 2014, 134: 232-240.

[12] Yin C, Sun W, Yang H,. Optimization of three-bed VPSA system for biogas upgrading [J]. Chemical Engineering Science, 2015, 135: 100-108.

[13] Sun W, Shen Y, Zhang D,. A systematic simulation and proposed optimization of the pressure swing adsorption process for N2/CH4separation under external disturbances [J]. Industrial & Engineering Chemistry Research, 2015, 54(30): 7489-7501.

[14] Zhou Y, Fu Q, Shen Y,. Upgrade of low-concentration oxygen-bearing CBM by VPSA process: performance study and safety analysis [J]. Energy & Fuels, 2016, 30(2): 1496-1509.

[15] Li D, Zhou Y, Shen Y,. Experiment and simulation for separating CO2/N2by dual-reflux pressure swing adsorption process [J]. Chemical Engineering Journal, 2016, 297: 315-324.

Experimental and Simulative Studies on Vacuum Pressure Swing Adsorption Processes for CO Purification from Syngas

ZHOU Yan, YAN Hai-yu, LI Dong-dong, ZHANG Dong-hui

(State Key Laboratory of Chemical Engineering, Chemical Engineering Research Center, School of Chemical Engineering and Technology, Tianjin University, Tianjin 300354, China)

A home-made copper-loaded activated carbon adsorbent was employed for CO adsorption. Simulation results showed high CO selectivity of the adsorbent and a mathematical model was used to predict its performance in adsorption fixed-beds, which were further confirmed by experiments. The CO purification process from syngas (28.2% CO / 46.9% H2/ 2.3% CH4/ 1.2% CO2/ 21.4% N2)(V) by vacuum pressure swing adsorption (VPSA) was further studied based on numerical simulation. Numerical calculation results of 15 beds indicate that a CO rich product with 99.5%(V) purity and 95.0% recovery is achieved, and higher adsorbent productivity of 3.36 mol CO×kgads-1×h-1with lower specific power consumption of 0.107 kWh×Nm-3feed can be achieved. The relationship between operation parameters and adsorption separation performance were studied systematically. Results of parameters analysis show that it is inappropriate to choose larger desorption vacuum degree and product gas flow for higher product purity and lower specific power consumption, and the product purity and recovery fluctuate greatly with the variation of feed and displacement flowrates. An optimal feed and displacement condition should be taken into account to obtain higher CO recovery under separation requirements. Meanwhile, these results also provide fundamental parameters for guiding the design and optimization of CO purification from industrial syngas exhaust gas and subsequent hydrogen purification devices.

copper-loaded activated carbon; syngas; pressure swing adsorption; parameter analysis

1003-9015(2016)05-1027-09

TQ028.1

A

10.3969/j.issn.1003-9015.2016.05.007

2016-01-08;

2016-05-06。

天津市科技支撑项目(2009F3-0005)。

周言(1990-),男,江苏徐州人,天津大学硕士生。通讯联系人:张东辉,E-mail:donghuizhang@tju.edu.cn