基于LABVIEW的旋转机构测控系统设计

2016-11-17陈海清熊进星孙永飞

陈海清,熊进星,孙永飞

(沈阳发动机设计研究所,沈阳 110015)

基于LABVIEW的旋转机构测控系统设计

陈海清,熊进星,孙永飞

(沈阳发动机设计研究所,沈阳 110015)

针对发动机环形燃烧室试验测试的任务要求 ,设计了一套基于LabView开发环境下的测试系统和一套基于PLC控制技术的控制系统;在控制系统中,通过硬件的搭建、软件功能的实现和故障风险的预防处理,实现了旋转机构的控制;在测试系统中,利用LabView的控件开发了多种软件功能,丰富了测控系统的数据处理和显示功能,并且在软件界面上实现了友好的人机交互;利用OPC通讯方式,使LabView与PLC之间建立了数据交互,从而实现了两个系统之间命令的发送与信息的接收;经试验结果表明:该测控系统已达到预期设计效果。

旋转测试;网络通讯;图形化编程语言

0 引言

随着科学技术的进步,计算机技术的飞速发展,传统仪器已不能适应现代监测系统的要求,虚拟仪器技术应运而生。LabView是美国NI公司的软件产品,是虚拟仪器编程语言的典型代表。LabView编程高效、灵活、面向对象,其强大的图形编程能力及可视化编程环境得到很多软件开发人员的青睐[1]。

OPC(OLE for Process Contral)是目前开放的工业控制互连标准,这个标准定义了在应用Microsoft操作系统、COM(Component object Model)和DCOM(Distributed Object Model)协议的基础上,基于PC的客户机/服务器之间交换实时数据的方法。OPC规范定义的标准接口,使得不同厂家之间软硬件的集成易于实现,用户也可以通过软件的OPC Client与硬件进行数据交互[2]。

本文介绍一种基于LabView开发的测控系统,利用OPC通讯的PC与OMRON的CJW系列PLC实时通讯方式[3-4],将虚拟仪器技术与PLC技术结合到一起开发旋转测控系统,通过LabView强大的数据处理功能、良好的人机界面和可靠的系统控制,实现了旋转测试功能。

1 测试任务需求

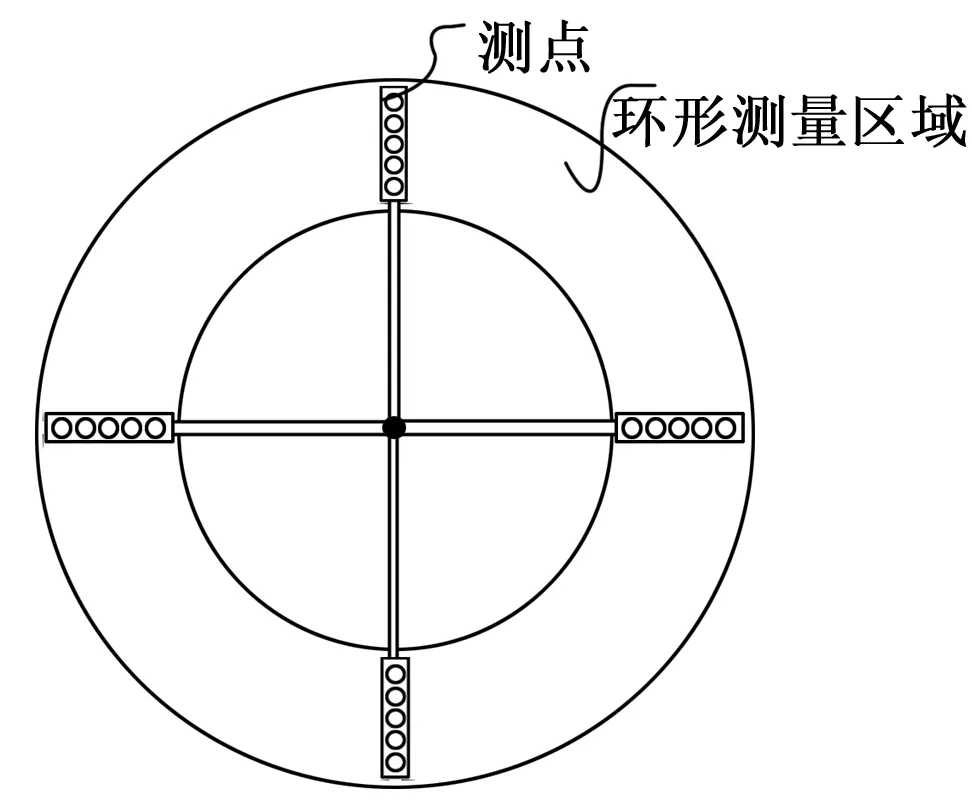

在发动机主燃烧室部件试验中,主要测试的性能指标包括:出口温度分布系数、压力损失、余气系数、燃烧效率以及污染物排放指标等。燃烧室出口截面为环形结构,而环形截面间的性能参数往往差距比较大。采用固定式测量方式,则需要布置大量测点才能完整地测量出口截面的性能参数,而采用旋转测量方式,只需要沿径向方向布置4组20~28个测点,所有测点沿圆心做90°周向运动,就可以扫描所有环形截面空间的数据场。旋转机构示意图如图1所示。

图1 旋转机构示意图

旋转机构的运动过程分为间隔定位旋转和连续旋转,主要采集的物理量包括:温度场、压力场、燃气成分等。

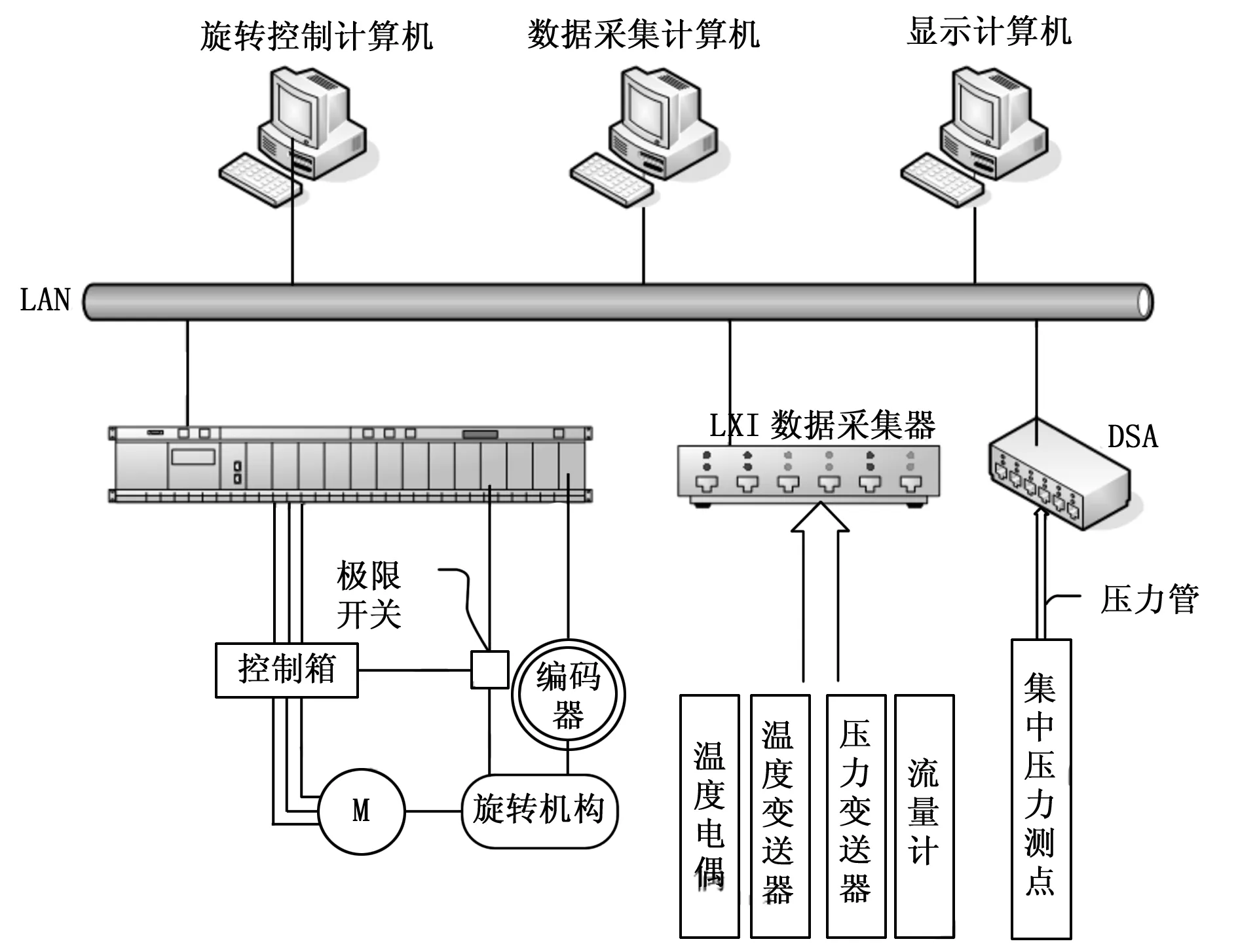

2 硬件系统结构

测控系统硬件结构包括传感器、数据采集器、控制器、直流电机、光电极限开关、控制箱、计算机组成,其中控制箱内包括直流电源、继电器和数字电流表,硬件系统结构图如图2所示。

图2 硬件系统结构图

数采仪器选用LXI总线仪器,LXI总线是一种适用于自动化测试系统的新一代模块化平台标准,它基于以太网标准,采用以太网接口作为I/O接口,用户可以根据需要自由增减仪器,无需更改整个系统。LXI总线仪器可以分布放在厂房各个位置,进行局部集中测点的数据采集,这种分布式结构可以大大减少信号线的敷设距离,减小了信号干扰对测试数据的影响,并且由于靠近测点,测试的互换性更为灵活,此系统采用4块LXI仪器,通过同步触发方式,同时监测192路模拟信号数据。

压力集中测点经高压压力管直接连接在扫描阀上,扫描阀将模拟信号直接转化为标准格式的TCP字符串,再由网络直接发送给计算机,经字符串解析后,转换为实际压力数值。这种方式在测点的接口方式上更为便利,并且缩短了模拟量的传输距离,减少了信号多次转换而引入的测量误差,提高了测试的精度。采用这种方式可以更为高效、灵活地组建局部集中压力测试系统。此系统采用4块压力扫描阀,通过5 V信号上升沿触发方式,同步监测64路压力信号。

控制器选用欧姆龙的CJ1W系列PLC,PLC的组成包括电源、CPU、通讯模块、OC模块、ID模块、A/D模块。其中OC模块用来控制继电器的吸合,从而实现对电机正反转的控制。ID模块用来采集编码器13位二进制输出信号和光电极限开关信号。A/D模块采集数字电流表输出的电机电流大小信号。

3 软件系统结构

软件系统分为旋转控制软件和数据采集软件,控制软件采用CX-Programmer开发,测试软件采用LabView开发。测试软件通过OPC SERVER直接读写PLC的寄存器变量,从而实现数据的交互过程。

3.1 控制软件

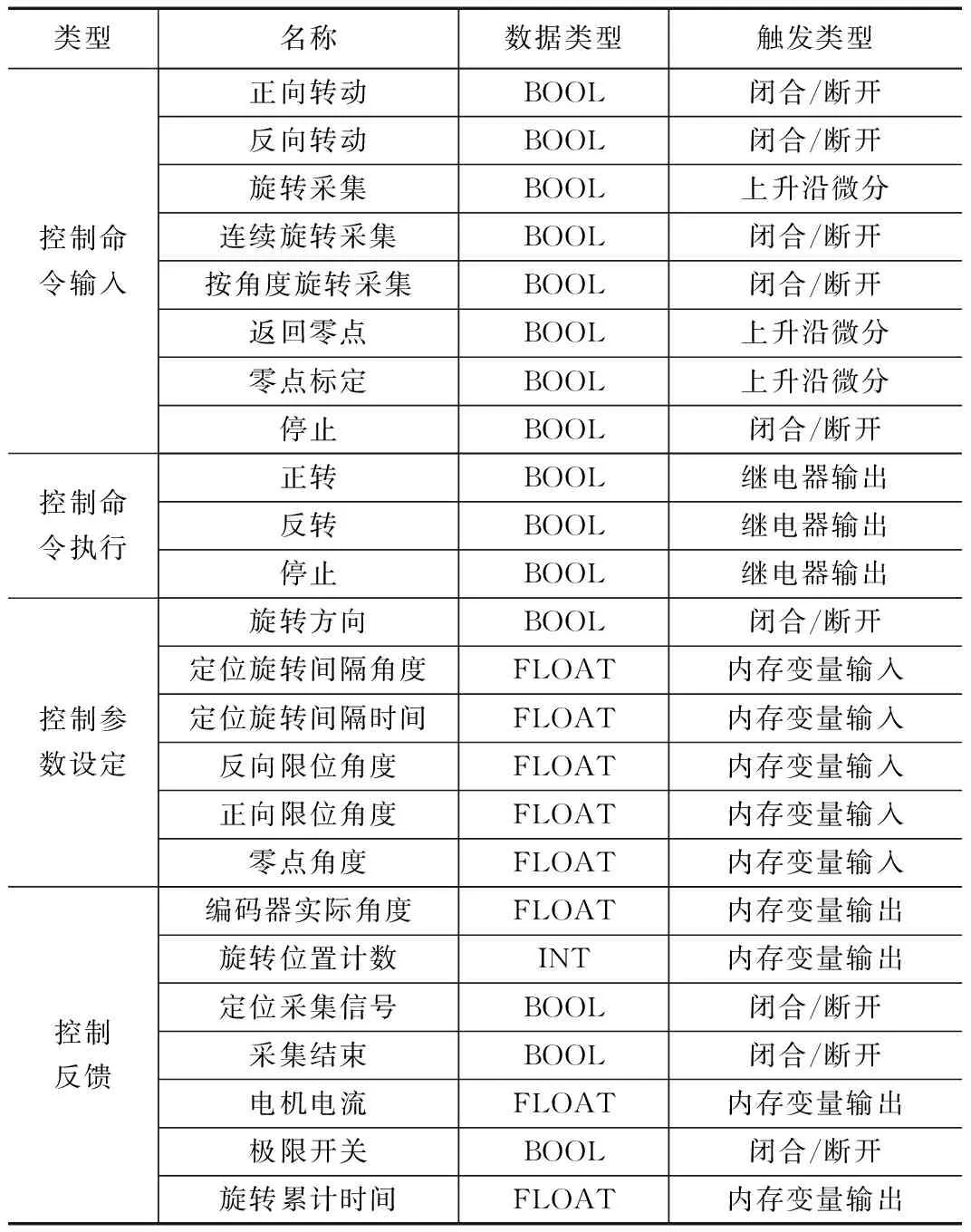

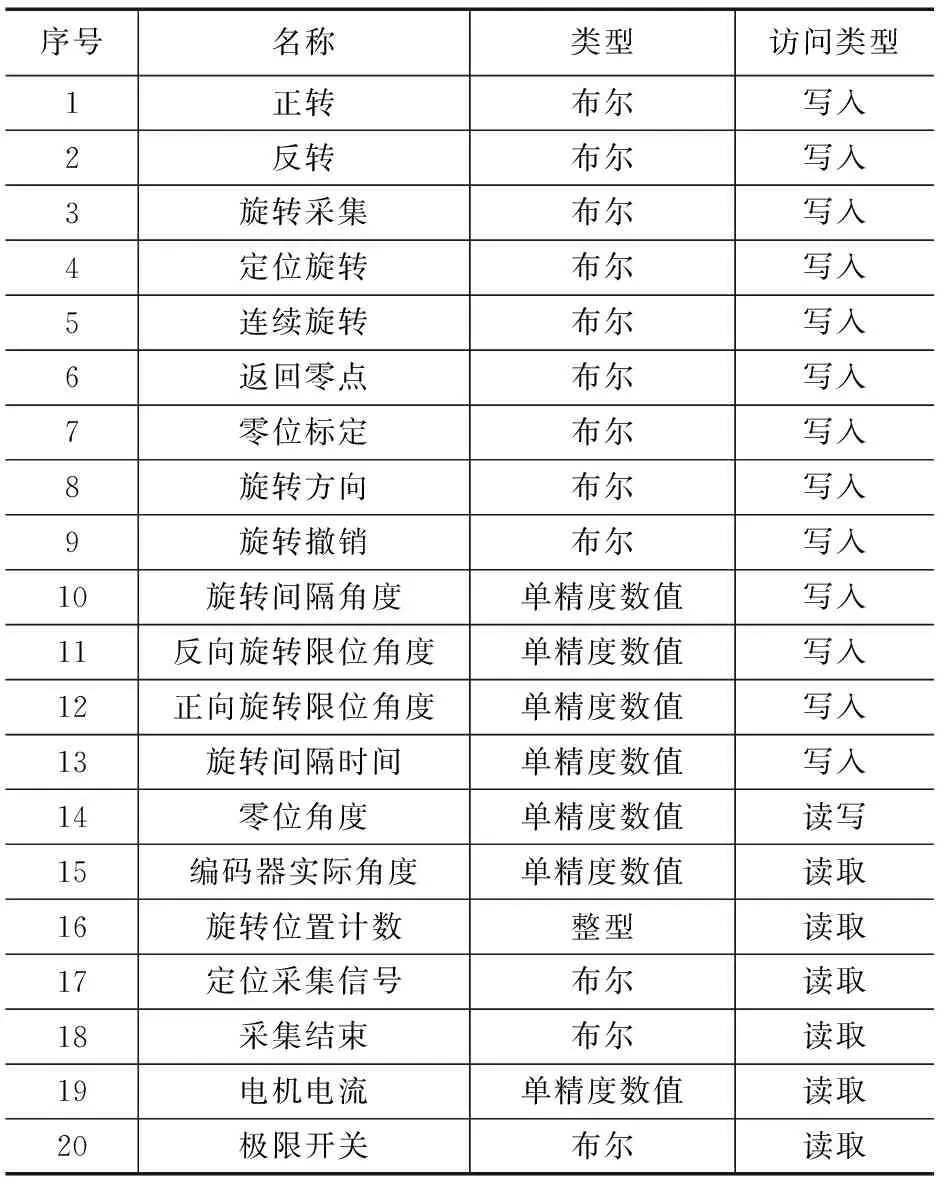

控制软件的程序采用梯形图形式开发,PLC控制输入输出变量包括3个方面:控制命令输入、控制命令执行、控制参数设定和控制反馈,PLC控制输入输出变量表如表1所示。

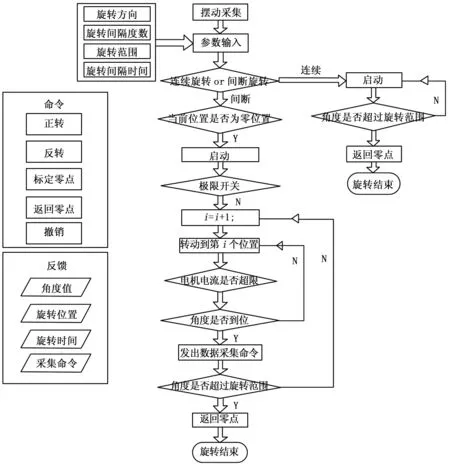

控制软件系统[5]如图3所示。

主要控制功能实现方法:

1)编码器角度的转换:编码器输出的是13位二进制信号,通过PLC的ID 模块采集后,经二进制数转化为可读的角度浮点数再通过由内存变量输出;

2)零位标定:由于测量机构经常拆卸,软件的零位角度

表1 PLC控制输入输出变量表

图3 控制软件结构图

经常发生变化,所以在测量机构重新安装后需要标定软件的零位角度。通过手动控制电机正转或反转,使测点的位置旋转到初始位置,软件自动记录下编码器的角度作为旋转的零位;

3)定位旋转采集:测点在初始位置时,软件发出控制命令,测点向下一个角度位置旋转,到达角度附近(判断条件α实际>αi-Δα)后暂停旋转,经过旋转间隔时间后,给测试软件发出采集命令,通知测试软件进行采集,随后测点向下一个位置旋转。测点按间隔角度一转一停的方式运动,当测点旋转到旋转范围最大值时,停止转动,给测试软件发出采集结束信号,并自动回转零位或反向旋转采集。软件可通过对间隔角度、间隔时间、旋转范围、旋转方向的修改,实现不同的定位旋转方式。

在定位旋转时,由于受到旋转机构惯性影响,齿轮传动间存在空程的影响(空程大于间隔角度),旋转控制上采用开环控制方式,通过实际测试,得出惯性角度Δα。在每个位置达到目标角度之前,发出暂停旋转信号,提前认定达到定位角度;

在定位旋转时,由于机械运动造成测点的物理量数据产生波动,需要等待测点数据稳定后,再由控制软件向测试软件发出记录触发信号。等待时间一般设定为3~5 s。

4)当电机电流超过限定值时,认为旋转机构出现“卡死”现象(由于机械受热变形引起),长时间可能造成电机损坏。由软件自动判定电机电流大小,如果数值超限定,执行旋转撤销命令;

5)当极限开关信号触发时,认为旋转机构转动超过旋转范围时,未停止继续转动,可能会对旋转机构或测点造成损坏,软件判定后,执行旋转撤销命令;

6)旋转撤销命令:当旋转采集过程中出现异常情况时,操作人员手动可以停止采集。当发出撤销命令时,旋转机构停止转动,旋转位置计数、旋转时间重新清零。

3.2 测试软件

数据采集软件利用LabView中的子VI,逐个功能模块的开发,最终组合形成复杂的系统。其中包括:仪器初始化VI、数据采集VI、数据交互VI、项目VI、计算VI、单位转换VI、配置文件修改VI、显示VI、数据库VI、云图VI、报表VI。下面介绍其中几个主要模块的建立过程。

数据交互VI主要实现测试软件与控制软件间的数据传输,通过控件的数据绑定属性,将控件与OPC变量进行绑定,通过对LabView界面上控件的操作实现对PLC命令的写入和读取。操作人员通过测试软件界面给PLC发出控制命令,如果是连续旋转命令,测试数据连续记录在Excel报表中,直到采集结束;如果是定位旋转命令,软件则等待反馈的定位采集信号,当接收到信号时,软件在Excel中记录一行状态数据。OPC SERVER建立的变量表如表2所示。

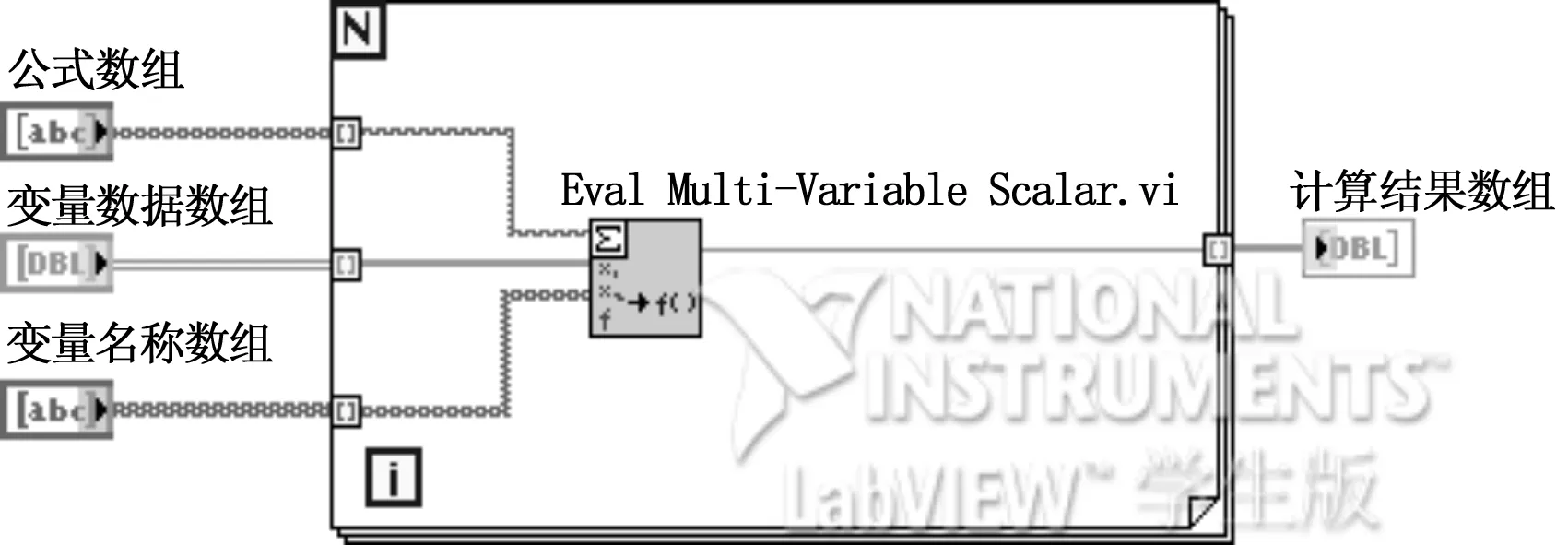

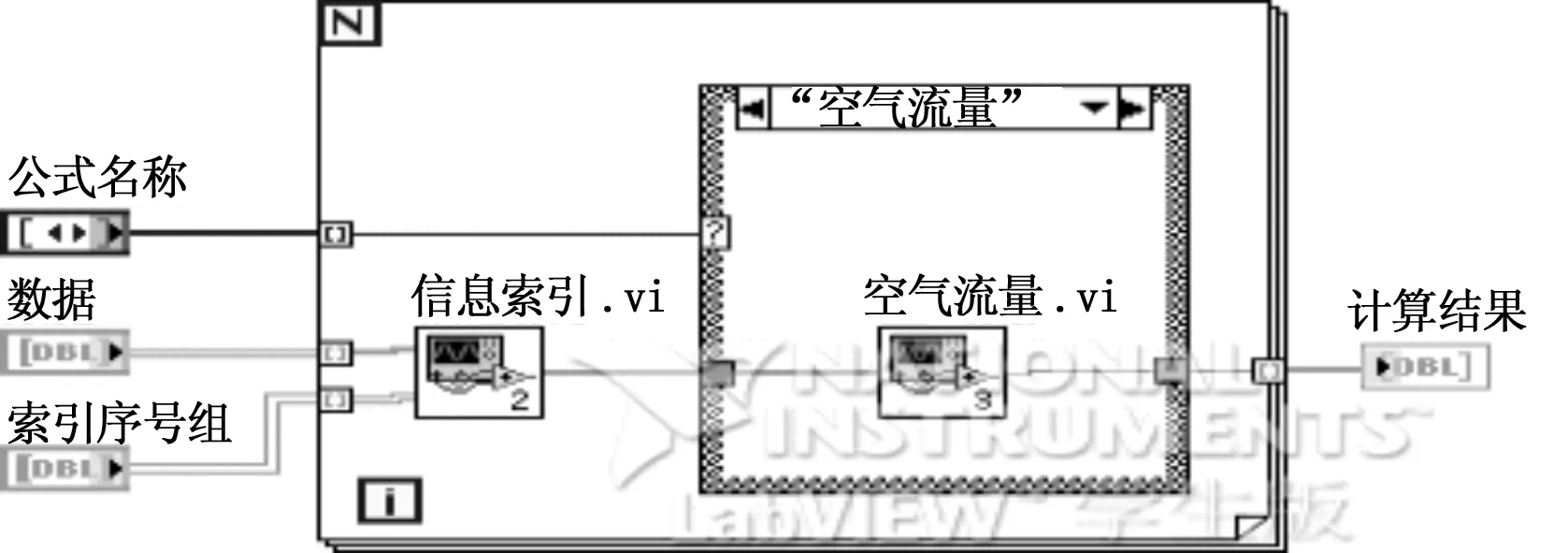

项目VI主要实现对试验项目的调用,由于不同的试验对应不同的测试任务,通过项目选择实现测试通道的索引组调用、计算公式的索引组调用和报表格式的索引调用,相关的配置信息分别记录在.ini格式的系统配置文件中,在软件启动时,通过前面板的下拉列表选择试验项目名称,程序自动调用相关索引信息,为其他VI提供输入数据。项目VI框图如图4所示。计算VI分为一次计算VI和二次计算VI,一次计算VI实现对采集到的传感器信号进行物理量转换,利用LabView中的“多变量标量求值VI”,将简单公式(基本运算法则和基本初等函数)和数值同时作为输入,由程序自动算出结果。这种编辑方式,避免了公式的固化,操作人员可以通过修改配置信息的方式,实现对公式的修改。一次计算VI的程序框图如图5所示。

表2 OPC SERVER变量表

图4 项目VI程序框图

图5 一次计算VI程序框图

二次计算VI以一次计算VI的结果作为输入数据,利用LabView中的“公式节点”,写入复杂的计算公式,如“空气流量公式”、“马赫数公式”、“余气系数公式”、“燃烧效率公式”等。采用索引的方式进行调用。二次计算VI的程序框图如图6所示。

图6 二次计算VI程序框图

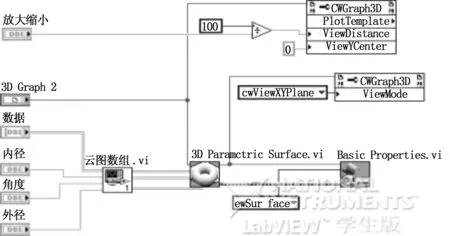

云图VI是将旋转记录下的场数据以云图的方式显示出来,利用LabView中的三维参数曲面VI来实现,其中x,y轴用来标注电偶点的坐标位置,z轴表示测点场数据数值的大小。采用双线性插值法增加场数据间的过渡点,然后将形成的三维曲面投影到x-y平面上,从而形成了二维平面效果。再通过修改颜色属性与数据场数值范围的对应关系,实现了数据场的显示效果。云图VI的程序框图如图7所示。

图7 云图VI程序框图

报表VI分为3个部分:新建报表、记录数据、关闭报表。在测试主程序中以事件方式触发新建报表或关闭报表,通过引用Excel应用程序类,创建出Excel的应用程序的引用句柄,再通过引用句柄逐步打开Workbooks、Sheets,在Range中插入记录数值,当接收到旋转结束指令后,逐步关闭自动化引用句柄,并利用save方法保存文件。

数据库VI用来保存试验过程中全程数据报警记录,数据库中分别建立采集通道表、计算通道表和报警信息表,分别记录下试验过程的数据信息,为后续人工数据分析或故障查询提供数据源。数据库操作主要针对Access数据库,通过Database组件调用数据库的创建、添加、查询等功能,实现数据的记录、回放等功能。

3.3 实时通讯的建立过程

首先在LabView中的OPC Server组件中建立与PLC型号一致的仪器组,正确配置与仪器相关的通讯参数,如端口、波特率、奇偶校验等。在仪器组下建立变量,并将变量绑定到PLC的寄存器地址上,正确设定变量的类型和范围。其次在LabView中利用控件的Datasocket属性,将控件绑定到OPC Server组件建立数值变量上。通过这个通讯建立过程,实现了LabView程序直接对PLC控制命令的直接发送和数据的直接接收[6]。

4 实验结果与分析

在调试试验时,设定惯性角度Δα=0.3°,在定位旋转控制下,对比角度给定值与反馈值,结果如表3所示。

通过数据得出,平均角度差在0.11°,最大角度差在0.22°,平均旋转时间为0.496 s。控制效果较好,可以满足试验测试条件。

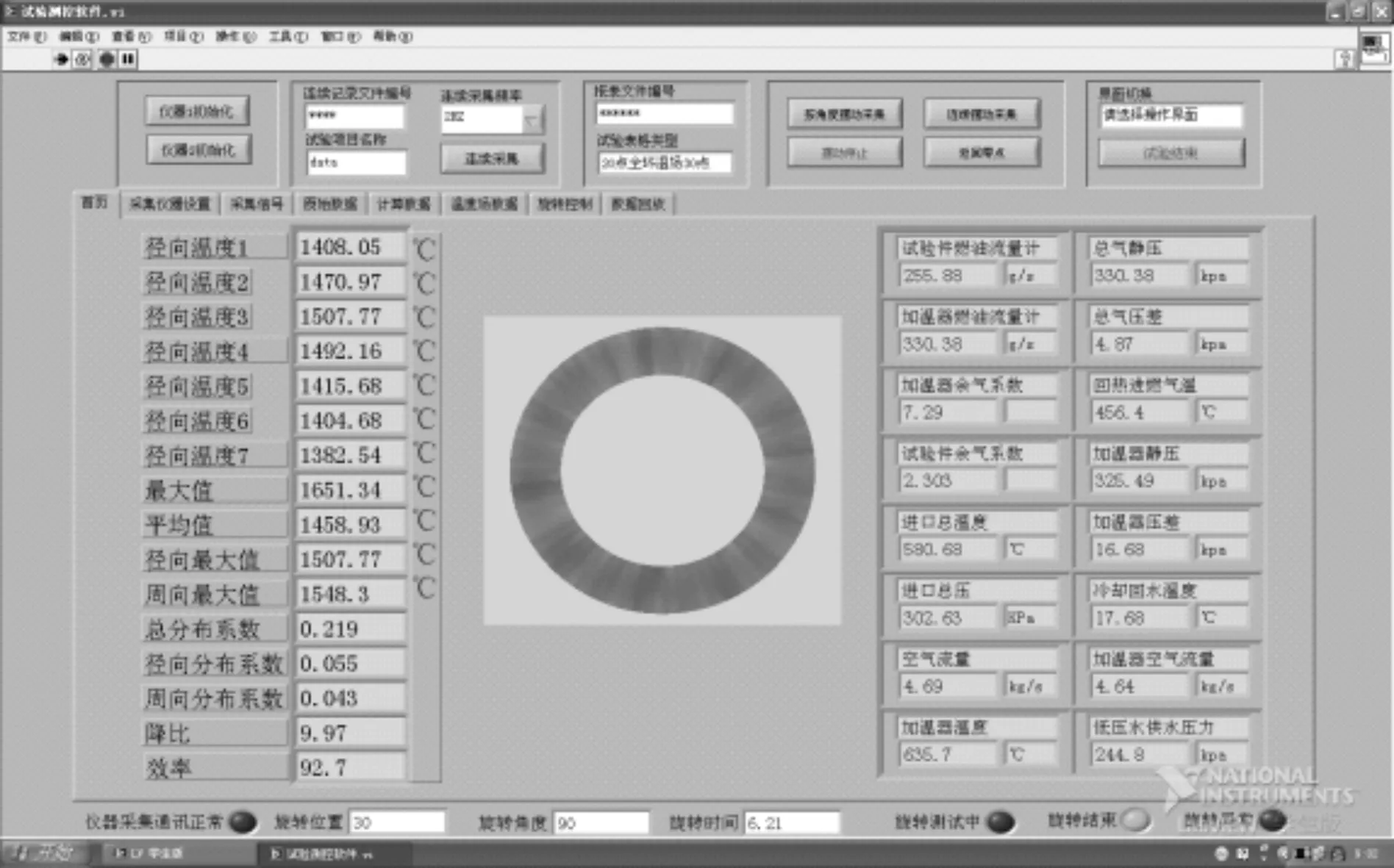

测试软件利用LabView丰富的控件,实现了数据的多种显示形式:数值显示、报警提示、数据云图、实时数据曲线、历史数据波形,操作人员可以更为直观地观察到试验的状态,发现试验中的异常情况。测试软件界面如图8所示。

表3 定位旋转角度记录

图8 测试软件界面

5 结束语

本文介绍了一种旋转测控系统的设计方案,通过硬件系统和软件系统的组建,实现并满足了试验测控任务需求。通过运用OPC通讯方式,实现了LabView与PLC之间的数据交互。该种方法可以方便灵活地实现控制技术与测试技术的结合,快速实现复杂的逻辑控制和直观的图形化显示。

[1] 罗文峰. 基于LabView与PLC的船舶电站监控系统的研究[D]. 武汉:武汉理工大学,2009.

[2] 鲍 坤,孙学华. OPC在数据交互系统中的应用[J]. 自动化仪表, 2012,33(10):17-19,23.

[3] 谢建君,王洪猛,徐春梅. 基于LabVIEW与PLC的串级控制系统设计[J]. 工业仪表与自动化装置, 2005(2):54-56,25.

[4] 张立辉. 基于LabVIEW的S7_200 PLC与计算机的通讯设计[J]. 吉林建筑工程学院学报,2013,30(1): 65-67.

[5] 张志强,孙 宁. 基于VB的实体浮力测量系统监控软件设计[J]. 计算机测量与控制,2007,15(12):1844-1846,1854.

[6] 徐 超. LabView在实时测控系统中的应用研究[D]. 重庆:重庆大学, 2005.

Design of Measurement and Control System Applied to Rotation Mechanism Based on LabView

Chen Haiqing, Xiong Jinxing, Sun Yongfei

(AVIC Shenyang Engine Design and Research Institute, Shengyang 110015, China)

In order to meet the requirement of annular combustor test, a measurement system based on LabView environment and a control system based on PLC control technology was designed. For the control system, rotation control was achieved through hardware establishment, software achievement and risk prevention. For the measurement system, data management and display ability of the system was enriched through a variety of software functions developed based on LabView, and friendly human-machine interface realized in software. In method of OPC network communication, the system achieved data interaction between LabView and PLC, so that the order and information could be transferred between two system. The test result shows that the system achieved the anticipated purpose.

rotation test; network communication; LabView

2015-12-12;

2016-01-07。

陈海清(1985-),男,工程师,硕士研究生,主要从事航空发动机试验电气测试技术工作方向的研究。

1671-4598(2016)06-0060-04

10.16526/j.cnki.11-4762/tp.2016.06.017

TP273

A