大型龙门机床自适应框架的结构设计与装配要点

2016-11-16汉川数控机床股份公司范会军吕国彦王雷

汉川数控机床股份公司范会军 刘 杰 吕国彦 王雷

大型龙门机床自适应框架的结构设计与装配要点

汉川数控机床股份公司范会军刘 杰吕国彦王雷

通过对一种带内循环平衡压力油缸装置的新型动柱式、自适应温度及其它因素带来的微量尺寸变化而能保持自身运动精度的龙门框架的结构设计分析,进一步在实际装配应用中重点关注和攻克了实现这一功能的关键技术难点,使其设计的目的和作用在实际应用当中达到了预期的效果,有效解决了动柱式、大跨度龙门机床作为基础支撑件的龙门框架在外界条件适量变化的情况下的精度保持难题和制造瓶颈。

龙门框架移动式机床结构多应用于大型、重型、超重型机床,其不仅避免了对大重量运动部件的拖动而带来的高能损耗,而且使得运动部件相对轻量化和对运动行程支撑零件尺寸的进一步缩减。

此类机床工作台一般为落地式置放,在工作台的两侧各有一个用于支承龙门框架沿坐标方向运动的固定式床身。故运动式龙门框架的运动精度不仅依赖于作为支撑、导向的两个床身,更取决于自身精度的保持与变化。影响龙门框架运动精度的因素包括超长行程机床较大的安装调试误差,受环境温度变化和加工中自身温度变化而引起的热胀冷缩变形造成的线性尺寸变化,或这种尺寸变化的趋势使移动龙门框架所形成和承受较大的内应力。

传统龙门移动式机床的龙门框架和两侧支撑运动的滑座都为刚性固定(滑座沿床身导轨运行),这种刚性结构在外界温度和机床工作过程中产生的温度变化,势必影响该结构的内应力变化导致机床零件的几何精度发生变化,这不仅影响机床的工作精度,甚至会造成刚性连接的损坏而导致机床损坏。特别是对于高速度、高精度、高刚度和超长行程的大型龙门移动式机床来说,以上各种因素对机床整体性能的影响就更加突出。这种微动态的变化所形成的不利因素,即使采用提高机床零部件的制造精度和装配精度都很难消除其对机床整体性能的影响,故要从根本上消除这种动态应力对龙门框架运动精度的影响,就必须在设计结构上提供消除这种不确定动态应力的机构或装置,来保证龙门框架既要有足够的支撑刚性还要具备能释放、舒缓应力变形造成的精度下降和变化的功能。

本文以很好解决以上问题而设计的 “自适应龙门框架”机构,从其结构的分析和实际装配应用的特点入手,从分析结构要点和总结装配关键点出发,详细地做一分析和分享。

该设计结构主要包括两大部分:自适应龙门框架和内循环平衡压力油缸。

1. 自适应龙门框架结构分析

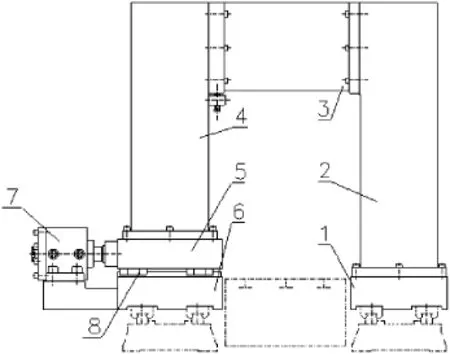

图1 自适应龙门框架结构示意图

如图1所示,自适应龙门框架是由左立柱4、右立柱2、顶梁3和右滑座1、微动托板5、左滑座6、内循环平衡压力油缸装置7和一组微动导轨8等零部件组成。

从结构图中可以看出:龙门框架的右端,其结构与传统的结构基本一致,即支撑固定立柱和横梁的滑座1落在了对其起支撑和运动导向作用的右床身上而组成相对的运动连接。而龙门框架的左端在与右端相同的结构的基础上,在滑座的上面增加了一层可自由微动的结构,即左立柱固定连接一个托板5,其下部通过一组直线滚动导轨8与床身滑座6组成一个能相对运动的微动机构,微动方向与龙门框架的伸长方向相一致,也即与龙门框运动的方向相垂直。由这样两个分别坐落在不同结构的床身滑座上的左、右立柱,上端与顶梁3固定连接而组成了一种全新的龙门框架结构。但是这种动态连接方式在单独出现时是大大降低了机床的连接刚性,这时就需要带有一定压力的内循环平衡压力油缸装置7来双向、动态夹紧龙门框的自由微动端,从而确保整个龙门框架的整体刚性不受影响。

2.内循环平衡压力油缸装置的结构与工作原理

如图2所示,内循环平衡压力油缸装置主要是由油缸支座1、两个单向阀8、油缸体4、油缸盖5、活塞杆6、两个溢流阀7组成。缸体4中左右两个油腔大小相等,每个油腔分别连接一个单向阀8及接头等液压元件,在装置使用前用来向缸体的左右两个油腔分别注入压力油,每个油腔各装有一套油腔压力微调组件,用来排除液体内的空气和微量调定压力。两个溢流阀7的进油口分别与左右两个油腔相连,与左腔连接的溢流阀的出油口连接在右腔溢流阀的进油口,与右腔连接的溢流阀的出油口连接在左腔溢流阀的进油口。

油缸支座1安装在图1所示自适应龙门框架非定位侧(即自由微动端)的床身滑板3上,并与其运动方向垂直,床身滑板3沿床身导轨实现X轴运动。内循环平衡压力油缸装置的输出端活塞杆6一端与托板9固定联接,另一端为自由端。

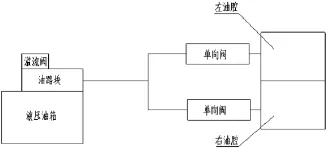

图3 内循环平衡压力油缸液压原理图

由内循环平衡压力油缸装置的液压原理图可以看出:该装置在工作前需经两个单向阀1和8向缸体3左右油腔注入一定压力的液压油,然后调整油腔压力微调组件4和7进行排气并微量调定压力。因油缸两腔活塞的作用面积相同,在相同油压作用下活塞应在中间位置并处于锁紧状态(锁紧力的大小与油压和活塞面积有关)。

将这样一个调试好一定压力的平衡油缸装置固定在机床龙门框的自由微动端的油缸支座上,活塞杆与微动托板固定联接,这样就相当于用一定的双向夹紧力“稳”住了微动托板,使移动龙门框架在当前状态下处于一种动态稳定状态。

当龙门框架的顶梁因热伸长或其它原因发生变形时,推动图2中的托板9向左移动时,油缸左腔的压力升高,在达到设计要求的设定值后,与左油腔连接的溢流阀开启并卸荷,托板等组件沿微动导轨微量左移动,这样左腔的液压油流入右腔,并使其压力逐渐升高,当左右油腔压力相等时,系统再次达到平衡,此时因龙门框架伸长产生的变形和内应力在释放后由平衡油缸的固定载荷重新把托板固定“稳”住,保持了一定的刚性。同理,当顶梁因冷缩等原因带动托板向右回缩时,油缸右腔压力升高并达到设计要求的设定值后,右油缸连接的溢流阀开启并流入左腔卸荷,托板等组件沿微动导轨微量右移动,使油缸左腔的压力逐渐升高,当左右油腔压力相等时系统再次达到平衡,此时因回缩而产生的龙门框架变形和内应力释放后由平衡油缸的固定载荷再次重新把托板固定“稳”住。所以不管横梁伸长或回缩,该机构始终紧紧动态夹紧龙门框架的托板,使整个消除变形和内应力的过程中,龙门框架的结构刚性始终保持不减弱。

值得注意的是,为防止机床在切削加工时因沿微动导轨方向上的切削力而使该动态装置产生龙门框架的微动,这样势必会对机床的加工精度产生影响。所以在计算设定平衡油缸的溢流阀开启条件时,必须要求当沿微动导轨移动方向产生的内应力大于沿该方向的最大切削力时,两个溢流阀方可产生溢流动作。该装置的动态夹紧所需压力大小的调整,可通过控制注入油缸两腔的油压来实现。

3.自适应龙门框架的装配要点和实战经验

在自适应龙门框架部件的总成装配过程中,按照以上所分析的主要两大部分可划分为微动装置的装配和内平衡压力油缸的装配。

(1)微动装置的装配

依照前面的结构分析可知,微动装置是在安装于床身滑板上又增加的一层水平运动机构,这层水平微动机构的运动精度基础不仅依赖于它自身几条导轨的运动精度,也与支撑它的下端滑座相互连接的之间的几何精度有关。

下端滑座与床身导轨的装配时,采用“修配装配法”装配,因为在每个导轨块上都配有一块用于调整等高的调整垫,也就是为了保证支撑滑座的每一块导轨块受力均匀,运动平稳。

先将每一块预先加工过的调整垫置于已装配完成的导轨的每一个导轨块上面,选择已安装好的一条基准导轨的一个导轨块作为基准导轨块,将千分表固定于上面,用以检测其它导轨块上自然放置的调整垫相互之间的等高差值并做记录,还要把每个与导轨块一一对应的调整垫做编码标记标识出,以便在修整调整垫后找到它在检测时所属于的导轨块位置,此处通过调整垫的修配,要求每个导轨块的共面度在0.01mm以内,这样就保证了微调机构的支撑基础在一个较高的运动精度要求范围内。

微调机构的三条导轨是安装于滑座上面的,这三条导轨不但要求相互之间的共面度、平行度在0.01mm范围内,还得保证它们与滑座下面的运动导轨之间的垂直度保证在0.015mm内。在装配微调机构的这三条导轨时,因为在零件的加工时已严格控制了其安装基准面的精度,故只采用“调整装配法”做一些小的修整调整便可完成。

先选择三条导轨中的一条基准导轨与滑座下的纵向运动导轨做相互垂直度的检测,因纵向运动导轨是已经装配调整好的基准导轨,故用大理石角尺或方尺以此作为基准来安装调整微动机构的基准导轨,要求垂直度误差在0.015mm范围内;然后再将其余两条导轨与装配固定好的基准导轨做平行度的检测和装配,要求分别以基准导轨作基准来对比检验、调整、装配,误差保证在0.01mm范围内。

由于微动机构的导轨在承载着立柱、横梁、主轴箱的重量及加工切削力的重载下只在极小范围内运动,所以导轨的承载滑块的润滑就显得极其关键和重要。导轨块的润滑采用以下步骤进行:首先应分别从各自的导轨上谨慎操作依次卸下每一个导轨块,在内腔滚动体上均匀涂抹型号为BEM 34-132的润滑脂后,再小心安装到导轨上, 并沿导轨以先慢后快的速度来回推拉运动二十个往复以上,目的是使滚动体充分的得到润滑脂的粘合、包裹。然后再小心拆下导轨滑块再涂抹润滑脂,并从滑块两端的润滑油嘴用油脂枪注油,注满为止,再次将滑块依次装到各自的导轨上并重复推拉运动,最后在安装好润滑管路后,用油脂枪再次将连接滑块润滑接头的油管充满,这样才能保证微动导轨的每个滑块在重载条件下的充分可靠的润滑,进而保证微动机构的有效、可靠的运行。

(2)内循环平衡压力油缸装置的装配

内循环平衡压力油缸在自适应龙门框架结构中是一个起到“柔性”调节而“刚性”固定的非常关键的集成液压部件,故它的装配除要保证液压装置的装配的条件外,还要在与主机联接调试过程中做好精细的调节工作。

图4 内循环平衡压力油缸加油方式示意图

在依照图2的结构完成部件的组装后,最关键的是在于按以下的步骤来进行左右油腔的注油工作。

如图4所示,首先应按照设计计算的平衡油缸所承受的最大开启压力来调整油路块上的溢流阀的溢流压力达到设定值,然后将液压泵的出油口用一个三通装置分为两路并用等长的液压油管连接(目的是保证这两路液压油压力充分相等),再将这两路液压油管分别与油缸的左右油腔进油口上的单向阀可靠连接;启动液压泵,使两路油管同时以同等压力向油缸体的左右油腔注油,保证左右油腔的注油压力相等,在注油过程中可小心调整安装在左右油腔上的微调装置,目的是排除油腔内的空气使油液以相同的压力充分充满左右油腔,使整个内循环系统处于一种平衡状态。这样经按设定压力注油后的平衡油缸才可安装于自适应龙门框架结构中。

将注油后的平衡油缸按照图2所示的位置先把油缸活塞杆6端头M36×1.5的外螺纹旋入立柱托板9的螺纹孔内,然后再配磨油缸支座1与床身滑板3结合面之间的调整垫2,注意在装配时保证活塞杆与旋入托板上的螺纹孔同轴,不可有额外的受力,最后在自然状态下将油缸支座1固定在床身滑板3上,可用扳手旋转活塞杆,如能轻松在托板螺纹孔中旋转,说明此时的内平衡油缸没有任何外力的加载,即达到装配要求。

至此,用于大型、重载龙门机床的自适应龙门框架结构,其主要两大部分的结构设计分析和装配操作要点详述于此。

4.结语

大型、重载机床在受外界环境条件的动态变化而带来的运动精度变化,需要设计精巧的辅助机构来达到解决的目的。作为实现设计思路的最终制造——装配环节,也是机床和设备制造过程中不可或缺的关键环节,是装配操作者用对设计结构的理解和精细化的操作技能来体现、完成设计者目标的再创造过程。□

[1] 闻邦椿机械设计手册.机械工业出版社,2010.

[2]雷天觉新编液压工程手册.北京理工大学出版社,1998.

[3]花国梁精密测量技术.清华大学出版社,1990.[4]柯明扬机械制造工艺学.北京航空航天大学出版社,1996.