卡车纵梁自动化生产工艺分析

2016-11-16机械工业第九设计研究院有限公司方杜庆辉李延春

机械工业第九设计研究院有限公司方 赫 杜庆辉 李延春

卡车纵梁自动化生产工艺分析

机械工业第九设计研究院有限公司方 赫杜庆辉李延春

纵梁生产工艺水平是影响卡车产品质量的重要因素。对国内某卡车纵梁滚压车间自动化生产情况进行了详细介绍,阐述了卡车纵梁自动化生产工艺及滚压、冲孔、等离子切割、抛丸、折弯、压合等工序成形方法与精度控制,对国内相关行业提高纵梁生产效率,提升纵梁产品质量水平起到了一定的指导作用。

1.引言

卡车车架作为卡车组成的关键部件,在卡车运行过程中承载着复杂的力与力矩,因此卡车车架在卡车生产过程中占据着举足轻重的地位。纵梁是组成卡车车架的重要构件,其生产工艺制约着卡车的整体生产制造水平。近年来,由于国家建设发展的需要,中重型卡车需求量明显增长,汽车工厂逐渐向自动化、柔性化生产过度,因此,将自动化、柔性化生产工艺应用于卡车纵梁是现今卡车制造工艺的发展方向。

现国内某卡车纵梁滚压车间引进具有世界先进水平意大利STAM的滚压生产线,三面数控冲孔机,与国产打标机、等离子切割机,抛丸机,折弯机等组成自动化柔性纵梁生产线,满足产品多品种小批量生产需求,其生产工艺水平已达到国际先进地位。

2.生产工艺分析

该纵梁滚压车间年生产纲领79 000辆份,采用三班制生产。纵梁生产原材料采用厚为5mm与8mm钢板,其中5mm钢板为加强板,8mm钢板为纵梁。钢板以卷料形式运入车间,经起重机吊运至卷料存放区。根据生产计划吊运不同厚度卷料至滚压机送料头,滚压成形后利用打标机进行打标,根据不同型号分别运至三面冲或腹面冲设备进行冲孔,冲孔工序后利用等离子切割机对不同型号纵梁与加强板进行切割,将切割后的板材利用抛丸机抛丸,去除表面氧化皮,最后进行折弯与压合工序,其中少数型号的纵梁不需要加强板,因此经折弯后直接运至存储区。

在整套生产流程中各工序之间均设有板材缓存区,自动化运输采用起重机与地面机械化运输系统,操作人员只需操作相关设备,进行指令控制发送,便可实现生产全过程的自动化。

(1)滚压成形与打标

滚压是纵梁生产的首道工序,其生产质量直接影响后续工序对板材的加工精度。该工序引进意大利STAM公司制造的滚压生产线,负责完成卷料开卷、校平、切端头与滚压成形。滚压生产线如图1所示。

图1 意大利STAM滚压机

滚压成形后对纵梁进行检测,根据滚压工序卡对不同型号纵梁主要进行长度、翼面高度、翼面角度的检测,每批卷料只需检测前四件后两件,中间部分抽检1/10即可。检测合格的纵梁,利用地面机械化传输系统运送至通过式打标机进行打标,形成永久性标识。打标后纵梁经起重机运至板材缓存区,等待后续工序加工。

(2)冲孔与切割

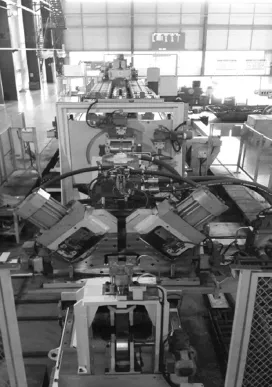

冲孔采用比利时SOENEN公司制造的三面冲孔机(见图2)与国产腹面冲孔机组成的生产线进行加工制造,冲孔主要由三面冲设备完成。纵梁经起重机吊运至冲孔机上料线,经红外识别纵梁标号后反馈至主控制系统,由主控制系统给出冲孔机打孔位置并进行冲孔,冲孔后由人工对卷料成形首末纵梁冲孔数量进行检测。

图2 三面冲设备

等离子切割采用国产等离子切割机(见图3)进行,在切割时喷嘴与板材相距一定距离,喷嘴处产生负电极,板材为正电极,由此板材与喷嘴形成导通的回路,产生高能量电火花对周边气体进行加热,其温度可达到上千度,达到板材熔点使板材迅速变成熔渣,后经压缩空气产生高速气流将熔渣吹走,由排风系统吸收至废料灌。在等离子切割时应注意控制喷头与板材间的距离,当距离过小时产生温度过高,会导致切割时切割面呈波浪形(见图4),影响加工精度。纵梁一般在端部进行切割,不同型号纵梁切割方式也不尽相同。

图3 等离子切割机

图4 切割面

(3)抛丸、折弯与压合

利用国产抛丸机对冲孔后的板材进行抛丸处理,去除表面氧化皮。抛丸处理前后板材表面情况如图5所示。从图5b中可看出,经抛丸处理后板材表面光泽度明显提高,表面呈细小颗粒状分布。

图5 抛丸前后板材表面情况对比

抛丸后板材经起重机运至折弯机进行折弯,折弯机为国产设备,如图6所示。根据型号将板材折弯成相应角度与腹面落差后运至板材缓存区,对折弯后板材进行折弯角度与腹面落差检测以保证折弯质量。

某些型号纵梁内部设有单层或双层加强板,因此需要压合工序。本车间压合工序主要是将纵梁经起重机吊运至输送带,经翻转系统使纵梁腹面内侧朝上,加强板由起重机吊运至纵梁正上方,缓慢落下后经人工压合,螺接后运至引孔与打磨处进行处理。将成形后的成品梁运至成品暂存区存放,至此纵梁生产结束,暂存区成品梁由卡车运至车架车间进行下一步装配。

图6 折弯机

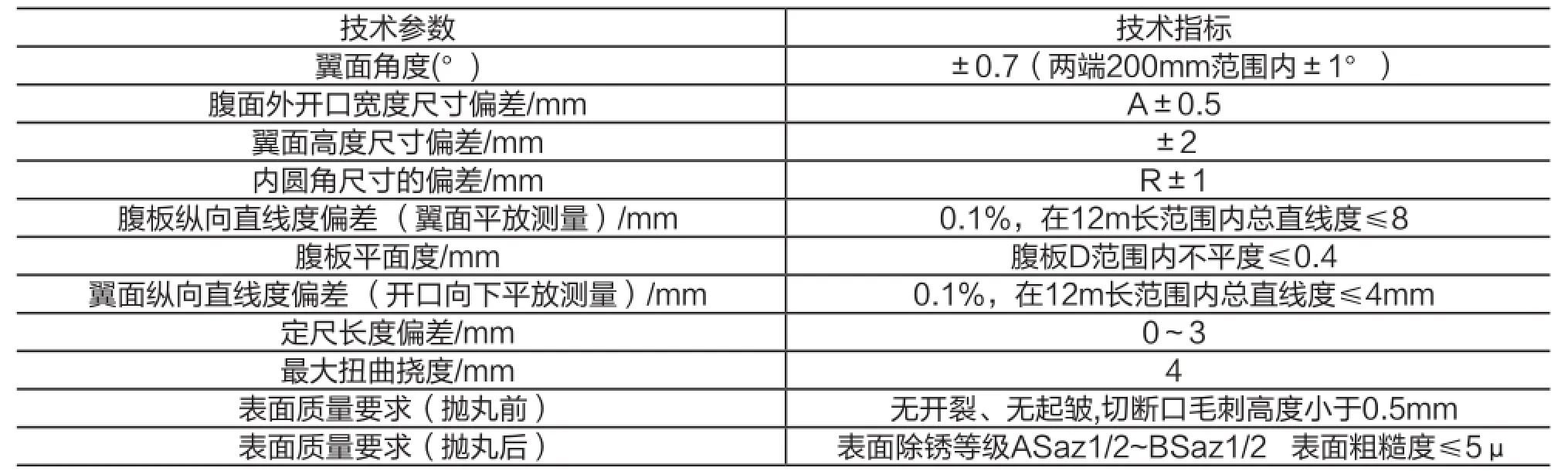

(4)产品性能介绍

经上述工序加工后,可按生产计划分别生产出单层结构、双层结构及三层结构纵梁,其中翼面孔纵梁占纵梁总量50%,所有内加强板翼面无孔,80%纵梁腹面有落差,需要折弯,纵梁最大屈服强度可达到900MPa。纵梁主要技术参数如附表所示。

多工位级进模具、多工位传递模具的使用特点比较表

3.结语

该卡车纵梁滚压车间目前已全面实现自动化生产,车间采用一条滚压线打头,南北两侧打标机与五台冲孔线随后,紧接四台等离子切割机与两台抛丸机组成的切割抛丸线,最后是四台折弯机与两台压合机组成的折弯压合线共同组成卡车纵梁自动化工艺生产线。各工序间均有技术人员进行相关精度检测,以确保纵梁生产质量。该车间在纵梁自动化柔性生产方面已达到国际先进水平。纵观世界卡车纵梁生产领域,自动化柔性生产及智能化控制已是未来卡车纵梁生产的发展趋势。□

[1] 王永亮,荣胜波.卡车纵梁自动生产线物料跟踪系统的研究与实现[J]. 机床与液压,2013,41(8):114-116.

[2] 宋拥政.卡车纵梁新型生产线的种类及其应用[J]. 锻压装备与制造技术,2006,4(6):14-19.

[3] 梁波,张军,崔红淼. 提高等离子切割机切割质量的方法[J].电焊机,2009,39(011):85-87.MW20150820