缓冲罐腐蚀失效原因分析

2016-11-16邢金涛杜立剑

南 斌,邢金涛,杜立剑,李 祚,顾 涛

中国石油长庆油田分公司技术监测中心(陕西西安710018)

缓冲罐腐蚀失效原因分析

南斌,邢金涛,杜立剑,李祚,顾涛

中国石油长庆油田分公司技术监测中心(陕西西安710018)

对长庆油田某采油厂投用的10具在役缓冲罐进行了宏观检验、壁厚检验、理化性能分析,同时采用了X射线衍射、电子显微镜及能谱、缓冲罐内介质成分等方法对缓冲罐腐蚀失效原因进行了分析,得出了导致缓冲罐腐蚀的原因,最后从加注缓蚀剂、降低介质矿化度、定期检查外防腐层等方面提出了建议。

缓冲罐;腐蚀;长庆油田

缓冲罐主要对来液进行缓冲和气液分离,适用于油田增压站、接转站等场合。

此次检验的缓冲罐均为中国石油长庆油田分公司某采油厂2000年前后投用的设备,外观检查发现均出现大面积的腐蚀减薄,导致局部穿透泄漏。通过检验检测、取样分析、模拟实验等,对其腐蚀机理、泄露原因进行了客观全面的分析,摸清了此类容器的具体腐蚀机理,完善了失效模式的相关数据,为更好地指导油田相似设备的检验检测提供了宝贵经验。

1 缓冲罐基本情况及检测方案设计

1.1缓冲罐基本情况

此次检验缓冲罐基本情况如表1所示,均为2000年前后投用的设备,材质均为Q235A,设计压力为0.78MPa,使用压力为0.15~0.3MPa之间,使用温度在40~45℃之间。

1.2检验检测方案设计

1)宏观检查。

2)容器受压元件壁厚测定[1]。

表1 缓冲罐基本情况

3)容器壳体化学成分检测及金相组织分析。

4)理化性能分析。

5)容器外壁的腐蚀产物分析[2]。

6)容器腐蚀模拟试验。

2 检验检测

2.1宏观检验

本次检验的10具缓冲罐均为保温容器,从现场情况来看,外保温良好,无明显破损部位。但当拆除保温后,看到容器外面锈蚀严重,存在厚达5.0~6.0mm的腐蚀产物,特别是容器底部区域、防腐层脱落损坏部位、固定保温的销钉等部位腐蚀尤为严重。去除腐蚀产物后,可发现腐蚀区域存在大量密集腐蚀坑点,大小不均匀,最深可达3.0~5.0mm。如图1~图4所示。

图1 销钉周围腐蚀a

图2 销钉周围腐蚀b

图3 容器底部腐蚀

图4 容器底部、销钉周围腐蚀

2.2壁厚检测

对这10具缓冲罐保温层大面积拆除后依次进行壁厚测定,发现腐蚀减薄严重,特别是封头、筒体底部区域腐蚀减薄尤为严重,最小壁厚均小于5.0mm,且具有大面积的特点,腐蚀区域主要集中在容器底部两侧各500mm的范围,检测结果见表2。

3 理化性能分析

3.1化学成分检测

在1#~8#缓冲罐依据标准ASTM A751,采用TEST MAETER PRO直读光谱仪对其进行化学成分分析,分析结果见表3。

分析结果表明,1#~8#缓冲罐材质化学成分均符合标准GB 713-2014《锅炉和压力容器用钢板》的要求[3]。

表2 1#~10#缓冲罐壁厚测定统计表

表3 化学成分分析结果%

3.2金相组织分析

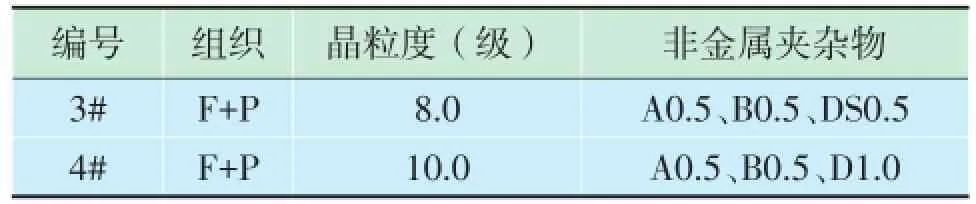

依据标准GB/T 10561-2005、GB/T 13298-2015和GB/T 6394-2002,分别对编号为3#、4#的缓冲罐使用PTI-5000金相显微镜及图像分析系统,进行金相观察和分析,检测结果见表4。

表4 试样金相检测结果

金相分析结果显示,3#、4#缓冲罐金相组织均为铁素体+珠光体,未发生材质劣化。

3.3力学性能测试

因设备在用,故无法取样进行力学性能测试。

4 缓冲罐壁厚减薄及腐蚀原因分析

4.1缓冲罐外壁腐蚀产物X射线衍射分析

对3#和4#缓冲罐底部清理出来的腐蚀产物进行X射线衍射物相分析,具体见图5、图6。

图5 3#缓冲罐底部的腐蚀产物

图6 4#缓冲罐底部的腐蚀产物

腐蚀产物X射线衍射物相分析结果表明,腐蚀产物主要是铁氧化物(FeO(OH))、(Fe2O3)、二氧化硅(SiO2)和少量碳酸亚铁盐(FeCO3)。其中,氧化铁主要是保温层渗漏导致大气中的氧液体中的溶解氧与罐壁材质发生反应产生,铁氧化物是大气中的氧和液体中的溶解氧对腐蚀产物及材质作用而产生,碳酸亚铁盐主要为大气中的CO2溶于液体后生成与管壁材质发生反应而产生。

由于设备在用,故无法对内壁腐蚀产物进行分析。

4.2电子显微镜及能谱分析

使用JED-2200 Series型扫描电子显微镜3#和4#缓冲罐外表面的腐蚀形貌进行观察和分析。结果表明,罐壁外表面腐蚀产物中主要含有Fe、O、C等元素,根据原子比分析,产物可能为Fe2O3、FeCO3等铁盐,还存在有少量的S、Ca、Si等元素,与X射线衍射分析结果相吻合。

4.3缓冲罐内介质成分分析

将从现场取回的油水混合物倒入试验容器瓶中,静置一段时间后发现油水分层,底部水层中含矿物质较多,呈灰白色,同时在容器的底部有大量的碎屑和砂砾存在。对试样中的分层水进行水质分析,分析结果如表5所示。

表5 缓冲罐介质成分

5 分析及讨论

从现场的情况来看,缓冲罐的外表面腐蚀严重,存在大量密集的腐蚀坑点,且容器底部腐蚀严重。这是由于雨水通过保温层的缝隙流入罐体外表面,而缓冲罐的底部又易聚集封存雨水,被封存的雨水被蒸发浓缩,在缓冲罐的外表面与破损的防腐层之间形成一个相对独立的具有强腐蚀性的环境。在这种环境中,Cl-、S2-、H+等有害离子的浓度远远大于自然环境,导致缓冲罐的腐蚀急速加剧[4-5]。固定保温的销钉处的腐蚀也是由于安装保温时焊接销钉破坏了容器原有的防腐层,导致腐蚀加剧。故可以判断缓冲罐防腐层的破坏是罐体发生腐蚀穿孔的“外因”。

从对现场采集的介质分析结果可以看出,缓冲罐内部介质含水量较大,且高含Cl-、Ca2+等离子,即矿化度很高。大量Ca2+离子的存在会提高介质的离子强度、介质导电性和结垢倾向,并加大局部腐蚀;大量的Cl-则会通过钢铁表面腐蚀产物膜的细孔和缺陷深入其膜内,使膜发生微破裂,形成孔蚀核,随着Cl-的不断移入,在闭塞电池的作用下,往往会加速孔蚀破坏;同时水质的pH值在5.0~6.5为酸性,再加上原油介质本身具有较强腐蚀性,这便是缓冲罐腐蚀穿孔的“内因”。

6 结论与建议

缓冲罐的腐蚀类型为局部腐蚀,内外壁的腐蚀均属于严重腐蚀级别。腐蚀穿孔的主要原因为介质的高含水、酸性和高矿化度具有较高腐蚀性,在容器底部沉积,造成了小阳极大阴极腐蚀原电池引发严重局部腐蚀,这是腐蚀的内因;同时由于外表面防腐层的破坏,同样导致缓冲罐外表面的电化学腐蚀,这是腐蚀的外因,在内外因的共同作用下引起缓冲罐腐蚀穿孔。

加注缓蚀剂阻止罐壁内结垢,而且缓蚀剂分子中的极性基团可在罐壁表面形成保护膜,从而可以有效降低容器内表面的腐蚀速度。降低介质中的矿化度,以减缓腐蚀速度;同时对介质进行过滤,减少固体颗粒物和砂砾等杂质的含量。对缓冲罐外防腐层进行定期检查、维护,确保防腐层完整、有效。避免在容器在直接焊接固定保温层的销钉和卡子。如必须焊接,应对焊接部位和焊接件进行有效可靠地防腐。

[1]全国锅炉压力容器标准化技术委员会.压力容器:GB 150-2011[S].北京:中国标准出版社,2011.

[2]全国锅炉压力容器标准化技术委员会.固定式压力容器安全技术监察规程:TSG R0004-2009[S].北京:新华出版社,2009.

[3]全国钢标准化技术委员会.锅炉和压力容器用钢板:GB 713-2014[S].北京:中国标准出版社,2014.

[4]全国锅炉压力容器标准化技术委员会.压力容器定期检验规则:TSG R7001-2013[S].北京:新华出版社,2009.

[5]全国锅炉压力容器标准化技术委员会.压力容器使用管理规则:TSG R5002-2013[S].北京:新华出版社,2013.

The macroscopic examination,wall thickness inspection,physicochemical performance analysis of 10 in-service buffer tanks of an oil production plant of Changqing Oilfield Company were carried out,and the causes leading to the corrosion failure of the buffer tanks are obtained by means of X-ray diffraction,electron microscope,energy spectrum and the composition analysis of the media in the tanks.Some suggestions are put forward from adding corrosion inhibitor into the media,reducing the salinity of the media and regularly inspecting the anti-corrosion layer of the buffer tanks.

buffer tank;corrosion failure;Changqing Oilfield

南斌(1983-),男,工程师,主要从事油气田特种设备定期检验工作。

本文编辑:左学敏2016-06-28