在线焊接国内外标准对比分析

2016-11-16姚学军刘少柱吴凯旋税碧垣

姚学军,刘少柱,吴凯旋,刘 冰,张 妮,税碧垣

1.中国石油管道科技研究中心(河北廊坊065000)

2.中国石油管道公司管道处(河北廊坊065000)

3.中国石油管道公司人事处(河北廊坊065000)

在线焊接国内外标准对比分析

姚学军1,刘少柱2,吴凯旋3,刘冰1,张妮1,税碧垣1

1.中国石油管道科技研究中心(河北廊坊065000)

2.中国石油管道公司管道处(河北廊坊065000)

3.中国石油管道公司人事处(河北廊坊065000)

介绍了国内和ASME、API、CSA及俄罗斯管道在线焊接相关标准,针对影响管道在线焊接质量的关键因素如抢修附件材质、压力要求、介质流速要求等进行了国内外标准及企业实践做法对比分析,明确了国内外差异及国外相关标准中值得借鉴的地方,提出了标准改进建议,对提升我国标准技术水平有一定的借鉴意义。

管道在线焊接;标准;影响因素;对比分析

管道在线焊接技术是管道失效抢修中最常用、最重要的技术,管道堵漏、开孔、换管等抢修技术均离不开焊接。在线焊接质量高低对于管道本体承压能力及继续安全服役有重要影响。我国管道焊接标准及企业实践做法与国外存在一些技术指标上的差异,相比国外先进管道企业长期建设和运行抢修经验,国内针对高强钢管道在线焊接研究起步晚,经验不足。因此,有必要对焊接相关国内外标准及企业实践做法进行研究和对比分析,借鉴国外先进标准及最佳实践做法,促进国内在线焊接技术及标准水平的提升[1]。

1 国内外标准

目前国内外针对在线焊接的专项标准较少,除API 1107外,国外ASME、API、CSA等知名标准化协会发布的管道相关标准中对焊接提出了相关要求,对在线焊接具备同样的约束力和参考性。国内目前已发布了多项焊接标准如GB/T 28055-2011、SY 6554-2003、SY/T 4103-2006等,并于2015年制定了行业标准《钢质管道失效抢修技术规范》对在线焊接相关要求进行了规范。国内外管道企业多依据现行标准结合企业实践做法开展抢修焊接。因此本文主要针对表1所列标准结合国内外企业实践做法开展对比分析。

表1 国内外抢修相关标准

2 标准技术指标对比分析

2.1环境要求

标准层面上,API 1104对在线焊接环境要求进行了原则性规定“业主应规定适宜焊接的气候条件”[2]。俄罗斯标准规定在受控条件下输油管道允许在-40℃以内的环境温度下进行焊接。对于无防护措施如防风保温棚条件下最低可焊温度,国内外均未查到相关标准规定。

企业实践做法上,国内管道企业针对手工电弧焊环境要求基本一致,如环境温度<0℃,环境湿度>90%RH,环境风速>5m/s,在不利环境中会采取防风棚等措施进行受控焊接。国外专家认为风速、温度或湿度等环境因素对焊接质量的影响并不十分显著,因为可以通过采用防风棚、预热等措施消除环境因素的影响。

针对在线焊接环境要求国内外企业实践做法一致,建议企业根据自身需求明确相关标准规定。

2.2套袖材质

套袖修复是最重要的抢修技术之一。不同钢级管道应匹配相应等级的套袖才能获得理想的抢修效果。国内未见套袖材质选型的规定。俄罗斯标准PД 153-112-014-97规定“补片、套袖和工艺环,应采用管材制作,管材的机械性能、化学成分和壁厚等应与维修管段相同”,其适用性有待于进一步验证。

在抢修实践中主要考虑套袖的承压能力。套袖分为A型套袖和B型套袖。A型套袖主要用于补强,不具备承压能力,在此不做详细讨论。B型套袖具备承压能力,选型时主要考虑壁厚和强度的计算,具体原则为:

1)套袖厚度应不低于主管道,最大不应超过主管道壁厚的1.5倍。

2)承压能力应不低于主管道。

3)等级匹配应考虑屈服强度和机械强度,套袖屈服强度高则刚度会有所降低,因此套袖选型时等级不宜太高,如国内管道企业对于X70管道多采用为L485、Q345B等材质套袖,Enbridge公司对于X65管道采用A517(Gr 50)材质套袖。

国内外做法基本一致,但目前国内外标准对套袖选型尚缺乏规范,建议进一步研究套袖选型并在标准中进行规范。

2.3压力要求

焊接前降压可保证焊接安全但同时会影响正常生产输送。因此管道企业期望在更高的压力下进行焊接。国内一般根据GB/T 28055-2011中允许带压施焊的压力计算公式确定[3],但此方法专业性较强,需要专业技术人员支持。国内部分管道企业根据经验进行降压,如取管道允许工作压力的0.4倍或更高,但此种方法较为保守,会造成输送困难。ASME B31.8要求“在线焊接时管道应无泄漏,管内应进行降压且降压后管内压力产生的环向应力不超过最小屈服强度的20%”[4],该规定操作性较弱;俄罗斯标准PД 153-112-014要求“管道内余压2.0MPa以内”过于严苛很难达到。

国外管道企业在抢修实践中降压幅度相对宽松。Enbridge公司一般做法为“当管道壁厚≥6.35mm时,内压最大可以达到100%额定最小屈服强度,如果焊接过程中发现磁化现象,需要降压50%”。Kinder Morgan公司对于壁厚大于10.3mm的管道最大允许压力为60%额定最小屈服强度。研究表明当管道壁厚超过6mm时控制好焊接工艺参数就不会发生烧穿[2]。因此降压要求可以相对放宽。

建议国内管道企业进一步研究合理的降压幅度,适当放宽降压要求。

2.4介质流速

管输介质保持一定流速可防止过热保证焊接安全,但介质流速过快会带走大量热量使预热困难或冷却速率过高造成焊缝硬度增加。国内外公开标准未见对介质流速的规定。国外管道企业多采用EWI模型或Batelle模型计算确定。国内管道企业依据经验确定介质流速,如要求液体管道流速不大于大于5m/s,气体管道流速不应大于10m/s等,理论依据不足[5-6]。

建议国内管道企业进一步研究合理流速确定方法,并对EWI模型或Batelle模型计算流速的合理性进行研究。

2.5焊条选型

焊条选型对焊接质量有重要影响。SY/T 7033-2016《钢制管道失效抢修技术规范》明确规定“管道在线焊接应使用低氢焊条或低氢焊接工艺方法”[7]。CSA Z662明确规定在线焊接应采取低氢焊接工艺。但未见焊条选型具体规定[8]。

国外管道企业在焊条选型时主要考虑以下原则:

1)熔结强度必须等于或高于被焊管道的屈服强度,Kinder Morgan公司填充焊焊条选型采用等强度匹配,如表2所示X70填充焊采用E7018;En⁃bridge公司采用高强度匹配,如表3所示X70填充焊采用E8018-C3。

2)头2道焊缝的冶金特性会由于稀释效应会发生改变,宜选用较低熔结强度的焊条,如表2所示Kinder Morgan公司根焊和热焊焊条选型。

国内某管道企业X65管道填充焊采用E5015,X70填充焊采用E5515。由于国内低氢焊条标号值低于AWS,如GB 5118-1996《热强钢焊条》中E5015焊条抗拉强度相当于AWS A5.5-1996《低合金钢焊条》中的E7015焊条,E5515相当于国外的E8015。因此对于焊条选型国内外基本一致。

表2 Kinder Morgan焊条选型做法

表3 Enbridge公司焊条选型做法

2.6焊条直径

焊条直径主要影响焊接热输入和焊接速度。国内外公开标准未见在线焊接焊条直径相关规定。在焊接实践中,根焊和热焊一般选用较小直径焊条以降低热输入防止烧穿,填充焊和盖面焊选用直径较大焊条以提高焊接效率,如国内某管道公司对X70管道根焊、热焊一般采用3.2mm直径焊条,对于填充焊采用4.0mm直径焊条。表4和表5分别为Kinder Morgan和TransCanada公司焊条直接选型实践做法,可以看出国外管道企业会区分管道直径确定焊条直径选择,且相比国内焊条直径选用更粗一些。建议国内管道企业区分管道直径确定并适当提高配套焊条直径。

表4 Kinder Morgan最大焊条直径选择做法

表5 TransCanada公司最大焊条直径选择做法

2.7预热方法

焊前预热可大大降低在线焊接难度。因此国内外管道企业基本都会进行焊前预热。ASME B31.8原则性规定在需要时应进行预热[4]。SY/T 7033-2016要求X70以上管道及管道吸热能力较强时采用中频和火焰相结合的方式。

预热的方法可归为3种:火焰加热、电阻加热和中频加热。3种预热方法比较如表6所示[6]。从表中可以看出,火焰加热成本低但效果一般,中频加热效果最好但成本高。在抢修实践中国内外管道企业对3种方式都有应用,其中火焰加热和中频加热相结合是应用最多的最理想的预热方式。国内外做法基本一致。

表6 预热方法对比

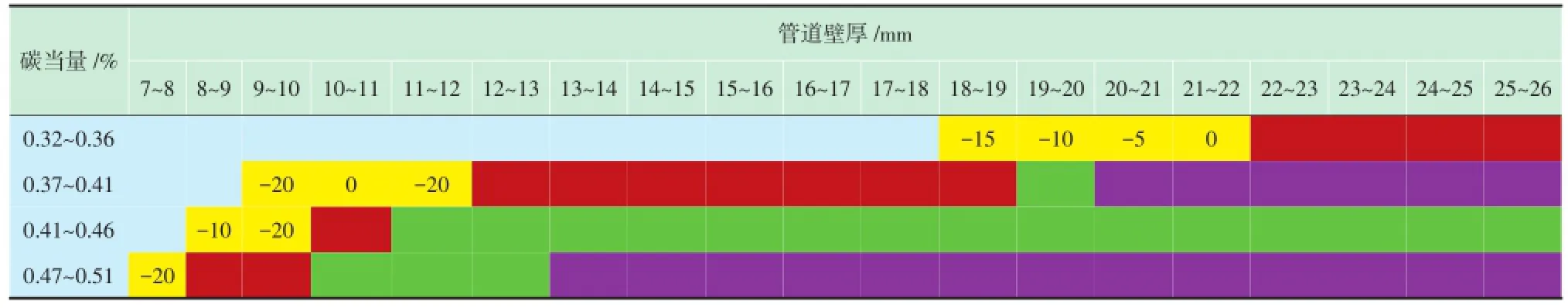

2.8预热温度

SY/T 7033-2016原则性规定“预热温度应符合焊接工艺规程的要求”。ASME B31.8规定“在实际施焊时间内不使温度降到规定的最低预热温度以下”。俄罗斯标准PД 153-112-014-97针对不同环境温度、厚度及碳当量规定应采取的不同预热温度,可操作性较强,如表7所示[4]。

在抢修实践中,国内管道企业依据管道等级及实践经验确定预热温度,如某管道公司根据不同钢级采用60℃、80℃、100℃、120℃预热温度。Kinder Morgan、El Paso等国外管道企业在钢级≤X80、外径≥325mm、环境温度<10℃、名义壁厚≥11.43mm时要求预热温度不低于95.3℃。此外对于冻土区管道预热温度应相应提高一些。

国内外不同管道企业预热温度要求有所差异。建议借鉴俄罗斯标准根据钢等级(碳当量)、壁厚、环境温度选择相应的预热温度(表7)。

2.9焊接连续性

焊接应尽可能连续进行,各层焊道之间时间间隔应尽可能短。SY/T 7033-2016要求焊接中断再次焊接前应重新预热至规程要求的最低预热温度。俄罗斯标准PД 153-112-014-97要求“两层焊道之间间隔在10min以上时,焊接接头要覆盖干燥的石棉布”。可采用测温仪进行温度监测。一般情况下焊接的热输入足以维持道间温度。此外中频加热器可连续加热则无需重新预热。国内外要求基本一致。

表7 俄罗斯标准关于预热温度的要求/℃

2.10焊后应力消除

焊接后应消除残余应力以防止裂纹形成。SY/T 7033-2016规定“焊后应采用保温缓冷措施”,ASME B31.8规定“碳钢焊缝公称壁厚超过1英寸(2.54cm)时,应进行应力消除处理”。焊后保温是最常用应力消除方法,保温时间应根据管道壁厚、口径等确定[4],如国内某管道公司抢修实践中会采取加热1h后保温6h的做法,Petrofac公司会加热至100℃后缓冷2h。国内外不同管道企业差异在于加热温度和保温时间不同。但对于高壁厚管道和易产生应力腐蚀的环境,对于应力的控制应当更为严格。因此建议针对高壁厚管道和易产生应力腐蚀的环境明确应力控制的要求。

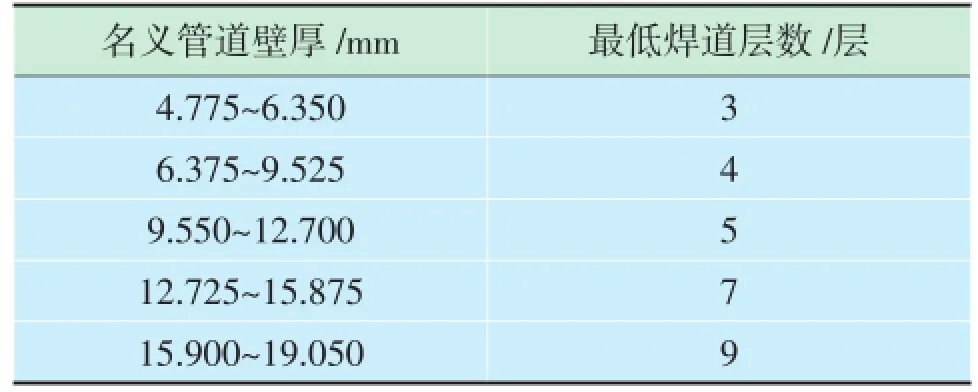

2.11焊道层数

焊道包括根焊、热焊、填充焊、盖面焊等,完成焊接所用的焊道层数过少过多都不利于焊缝质量。SY/T 7033-2016要求“焊接环向角焊缝前,应在输送管道上焊接预堆层”,但未给出各层焊道具体推荐值。俄罗斯标准PД 153-112-014-97根据壁厚明确规定了使用纤维素焊条、碱性焊条时应焊接的最低焊道层数,如表8所示,可操作性强。

焊道层数主要与管道壁厚有关,一般原则为焊脚长度应与管道壁厚相等。国内管道企业在线焊接实践中会焊接根焊、热焊、填充焊、盖面焊等,但工艺规程中未明确要求应采取的最低焊道层数。国外管道企业则进行了相关要求,如表9、表10所示,Kinder Morgan、TransCanada等国外管道企业会根据管道壁厚明确应采取的最低焊道层数。

表8 俄罗斯最低焊道层数

表9 Kinder Morgan关于最低焊道层数做法

建议国内管道企业借鉴国外标准及企业实践做法根据不同壁厚明确应采取的最低焊道层数。

2.12焊道顺序

焊接顺序对于焊接效率及质量均有重要影响。GB/T 28055-2011规定了对开三通和对开四通纵向焊缝、环向角焊缝的焊接顺序,国内管道企业基本执行该标准规定。API 1104和API 1107对加固板、套管、三通、环形板等不同焊接附件给出了推荐焊接顺序[3]。其中对开三通、对开四通焊接顺序与GB/T 28055-2011基本一致。确定焊接顺序最基本原则为焊接应朝远离管道的方向进行,采用使残余应力最小化的焊接顺序,如对于套袖应在环向角焊缝之前完成纵向接缝,一端环向角焊缝应在另一端环向角焊缝之前完成。对此国内外做法基本一致[9-10]。

表10 TransCanada关于最低焊道层数

2.13焊接前表面处理

对于管道焊接部位表面处理主要包括消除起鳞、磨损、铁锈、渣垢、油脂等,对此国内外管道企业做法及标准要求基本一致,均要求对表面进行处理至显出金属光泽。国内管道企业对于表面处理宽度多采用“管口边缘50mm”的做法,俄罗斯标准PД 153-112-014-97充分考虑壁厚因素要求“套袖10mm以内、管道4倍壁厚”,操作性更强。建议国内管道企业借鉴俄罗斯标准关于表面处理宽度的规定。

2.14焊接前管材确认

焊接工艺与管道管材有密切关系,因此焊接前必须确认管道管材信息。俄罗斯标准PД 153-112-014-97规定焊接前应确定管壁厚度及其材质,尤其碳当量是重要信息。API 1104要求除了指明材料的名义屈服强度外,还应明确材料的碳当量[2]。SY/T 7033-2016要求“应使用超声波测厚仪或其他合适仪器确定焊接位置管道壁厚,确认管材信息”[7]。En⁃bridge公司制定了碳当量测定标准。国内外管道企业焊接前均会确定焊接管道管材信息,对此国内尚缺乏明确标准规定。

2.15开孔及焊接位置

带压开孔及焊接会对原焊缝组织及应力状态造成影响,因此应避开原焊缝进行操作[11]。CSA Z662要求开孔位置宜避免穿过焊缝[8]。API 2201-2003则明确规定在焊缝附近应避免进行开孔操作。SY/T 6554-2003采标自API 2201-2003沿用了该规定。对此国内外做法基本一致。

3 结论及建议

对15个影响焊接质量的关键技术点进行了国内外标准及实践做法对比分析,其中环境要求、套袖材质、预热方法、焊接连续性、焊后应力消除、焊道顺序、开孔及焊接位置等方面国内相关标准规定或企业实践做法与国外一致或差异不大,压力要求、介质流速要求等方面国内标准或企业实践做法更严格,预热温度要求、焊条选型、焊条直径、焊道层数、焊接前管材确认等国外标准及企业实践做法更为完善。

[1]杨景顺,谷风涛.油气管道维抢修技术[M].北京:石油工业出版社,2013.

[2]American Petroleum Institute.Welding of Pipeline and Re⁃lated Facilities:API 1104[S].Washington,D.C.:American Pe⁃troleum Institute,2005.

[3]全国锅炉压力容器标准化技术委员会压力管道分技术委员会.钢制管道带压封堵技术规范:GB/T 28055-2011[S].北京:中国标准出版社,2011.

[4]The American Society of Mechanical Engineers.Gas Trans⁃mission and Distribution Piping Systems:ASME B31.8[S]. New York:The American Society of Mechanical Engineers,2012.

[5]Lee Stewart.Pipeline Repair Manual[R].Houston:Pipeline Research Council International,2006.

[6]Mark Yunovich,Neil G.Thompson.Evaluation of Preheat Re⁃quirements for In-Service Welding[R].Houston:Pipeline Re⁃search Council International,2005.

[7]石油工业油气储运专业标准化技术委员会.钢制管道失效抢修技术规范:SY/T 7033-2016[S].北京:石油工业出版社,2016.

[8]Canadian Standards Association.Steel Pipe:CSA Z662[S]. Mississauga:Canadian Standards Association,2011.

[9]石油工业建设专业标准化委员会.钢质管道焊接及验收:SY/T 4103-2006[S].北京:石油工业出版社,2006.

[10]American Petroleum Institute.Pipeline Maintenance Weld⁃ing Practices:API 1107[S].Washington,D.C.:American Pe⁃troleum Institute,1991.

[11]石油工业安全专业标准化技术委员会.石油工业带压开孔作业安全规范:SY/T 6554-2003[S].北京:石油工业出版社,2003.

The standards of China,ASME,API,CSA and Russian related to on-line pipeline welding are introduced.The standard re⁃quirements in the key factors influencing the welding quality of pipeline such as the used material,the pressure and the media flow ve⁃locity in welding are comparatively analyzed with enterprise practice,and the difference between the domestic standard and the overseas standards and something worth learning from the overseas standards is pointed out.Some improvement suggestions to the domestic stan⁃dard are put forward,which has certain reference significance for improving the technology level of the standard of our country.

on-line pipeline welding;standard;influence factor;comparative analysis

姚学军(1985-),男,工程师,主要从事管道技术标准研究工作。

本文编辑:路萍2016-01-22