油套管接头强度设计和性能评价

2016-11-16史雪枝

史雪枝

中国石化西南油气分公司工程技术研究院(四川德阳618000)

油套管接头强度设计和性能评价

史雪枝

中国石化西南油气分公司工程技术研究院(四川德阳618000)

针对接头失效的问题,通过油套管柱接头密封失效机理分析,以及国内传统油套管柱接头设计方法与国外的对比分析,认为:传统油套管柱强度设计标准中,在强度计算方面更多的考虑管体的强度和普通API扣的强度,在强度设计上对接头的性能重视不够,在安全系数设置上没有考虑接头轴向压这个系数。进一步分析了典型超深高温高压井管柱受力,阐述了加强接头强度设计和评价的必要性。并结合受力分析的结果和龙岗气田模拟工况下接头性能评价的实验方案,认为交变载荷螺纹性能实验在轴向压应力加载上偏低,建议加强油套管柱的受力分析研究来指导加载方案设计。

油套管;强度设计;特殊扣;轴向压缩应力

随着世界范围油气勘探的不断推进,深层、超深层逐渐成为油气资源发展的重要新领域,而且不断有新发现。然而由于深井超深井井身结构复杂,井下工况存在较多的不确定性,油套管柱脱扣、螺纹密封失效、磨损、挤毁和腐蚀等事故时有发生[1-2]。重点针对接头失效的问题,从接头密封失效机理、油套管柱接头设计方法、接头性能实验评价等阐述加强接头强度设计和评价的必要性。

1 油套管柱接头密封失效机理

接头密封失效是深井超深井油套管柱损坏的主要形式之一。对API螺纹(圆螺纹、偏梯形螺纹)及特殊螺纹的密封机理和密封性实物试验研究表明,API螺纹均为锥度螺纹,设计锥度主要为l/l6(直径方向),其密封性主要依靠配合螺纹过盈啮合产生的接触压力来获得,属锥度螺纹密封[3]。由于结构设计的原因,API螺纹啮合螺纹间存在一定间隙,这些间隙成为潜在的泄漏通道。所以API螺纹的密封性容易受到多种因素的影响,如螺纹脂的干燥程度、加工公差、上扣控制、复合载荷等。

其中对于复合载荷的影响,有限元计算分析表明,套管在不同轴向载荷作用下,螺牙面上的最大接触压力随着轴向拉伸载荷的增大而增大,且呈现出线性关系。API圆螺纹套管接头最大接触压力出现在公扣的根部,并且前4扣的压力和各种应力较大,最有可能发生黏扣和屈服破坏。随着轴向压力的增加,套管螺纹的接触压力随之减小,当达一定值时套管螺纹的密封就会失效。

2 传统油套管柱接头设计方法及存在的问题

2.1强度计算方法

国内传统的油套管柱强度设计,例如行业标准SY/T 5724-2008《套管柱结构与强度设计》[4],给出了详细的管体抗挤强度、屈服强度、抗内压强度、三轴应力强度的计算公式,对于接头主要给出了接箍泄漏强度、接箍开裂强度计算公式,但主要针对API螺纹。

2.2强度设计及安全系数

SY/T 5724-2008标准在设计安全系数取值时主要为抗挤、抗内压、抗拉3个值,抗挤1.00~1.125,抗内压1.05~1.15,抗拉1.60~2.00。

国外油套管柱强度设计标准非常重视接头设计,在强度计算上,挪威D-010-R4提出[5],油气井管柱的设计边界条件应为API计算的强度值、Von mise屈服准则计算的强度值以及接头的性能这三者交叉形成的包络线。

在安全系数设置上,国外标准通常给出抗拉、抗内压、抗外挤、三轴、轴向压等5个系数。其中挪威的标准是抗拉、轴向压、三轴1.25,内压、外挤1.1。国外用得较多的还有斯伦贝谢、壳牌等,其中斯伦贝谢对于苛刻工况要求抗拉1.6、抗内压1.25、抗外挤1.1、轴向压1.2、三轴1.25。

总之,目前国内的标准在强度计算方面更多的考虑管体的强度和普通API扣的强度,在强度设计上对接头的性能重视不够,在安全系数设置上对接头轴向压缩性能考虑不够。

3 深井超深井油套管柱接头强度设计

借鉴挪威D-010-R4标准的做法,深井超深井套管强度设计时考虑接头的强度,接头的强度与API计算的管体强度的最大区别在于抗压缩性能和抗拉性能。而实际上目前有的100多种特殊扣在抗内压、抗外挤、抗拉强度上基本能够达到管体的100%,但在抗压缩性能上有很大的区别,例如NEW VAM扣是本体的30%,VAM TOP扣是本体的70%,VAM 21扣是本体的100%,FOX扣是本体的40%~50%。正是因为特殊扣产品在抗压缩性能上的区别,对油套管柱强度设计时有着显著的影响。结合一口典型井的受力分析和强度校核来说明。

3.1基础数据

SN4井为一口超深直井,完钻井深6 681.88m,采用四级套管:Φ508mm×300m+Φ339.73mm×3698m+ Φ244.47mm×6 300m+Φ177.8mm×6 612m,215.9mm裸眼完井。套管均回接至井口,油层套管钢级P110,回接段采用了Φ177.8mm的12.65mm、10.36mm、11.51mm3种壁厚的套管,FOX扣。油管在封隔器以上采用的是TP-JC扣的88.9mm×6.45mm油管,封隔器以下为73mm×5.51mmEUE油管。

该井6 676.26m处地层压力为81MPa,地层温度191.8℃m。泥浆类型为聚磺,泥浆密度1.3g/cm3。生产时井口压力最高58.8MPa,油嘴控制情况下井口温度接近70℃,合理产量预计30×104~40×104m3/d,无阻流量250×104m3/d。产出流体为干气,其中CO2含量8%,H2S含量22~50mg/m3。目前未见到地层水,邻井同层地层水矿化度15×104mg/L。采用常规投产或酸压改造投产,单层生产。

3.2计算工况

①井筒准备;②组下测试管柱,泥浆密度1.3g/cm3;③调整管柱、座封封隔器、验封;④坐油管挂、装采气树、试压、开安全阀;⑤替浆、打盲堵、关闭循环滑套、挤清水:用比重1.30的盐水反替井内泥浆,至进出口液性一致。打盲堵,投球,待球入座后打压关闭E型阀(关闭压力15MPa),继续打压打掉球座;⑥模拟酸化施工:正挤一个油管容积的清水,按照SN3井,施工泵压95MPa,背压47MPa,排量取4m3/min,施工规模480m3计算;⑦开井求产。

3.3油层套管受力分析

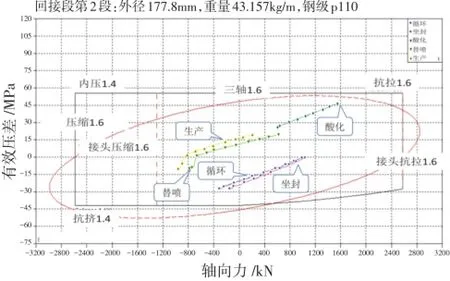

按照该井完井测试时的实际工况,从循环、坐封封隔器、酸化、放喷、生产等5个工况对油层套管进行了受力分析,如图1~图4。可以看出考虑了接头性能情况下,回接段第1、2段以及悬挂段油层套管的受力均在包络线范围内,因此是安全的。但回接套管底部在放喷和生产两种工况下接近接头抗压缩性能的边界条件,分析认为是因为开井生产时井筒温度升高,套管为轴向伸长,由于井口等边界的限制,轴向伸长转化为轴向压缩力,最大的轴向压缩载荷达到1 363.8kN。如果不考虑接头性能,完井测试过程中套管在轴向上抗拉和抗压的安全系数是很高的,因此现场技术人员传统上更多的是关心套管的抗内压和抗外挤性能。一旦考虑接头性能,选择不同的螺纹对强度校核有显著影响,本例中选择的是FOX扣,接头抗压缩性为本体的40%~50%,校核的结果是回接套管底部(回接段第3段),在放喷和生产两种工况下接近接头抗压缩性能的边界条件。如果优选更高的VOM TOP,甚至VOM 21扣,校核的结果就是安全的。

4 深井超深井油套管柱接头性能评价

越来越多的学者开始重视交变载荷下螺纹性能,开展了大量的室内评价,如郭建华等[6]按照龙岗气田实际使用油管材质及扣型,选择88.90 mm× 6.45 mm SM 2550-125 VAM TOP扣油管和73.02 mm× 5.51 mm BG 2830-110 BGT1扣油管进行上卸扣和模拟龙岗实际工况条件及95%等效应力(VME)的交变载荷气密封试验,充分考虑拉伸、压缩、内压和弯曲等不同工况,但加载的轴向压缩载荷仅为298kN。

图1 回接段第1段强度校核

图2 回接段第2段强度校核

图3 回接段第3段强度校核

例如针对页岩气井采用水平井开发,油层套管在大弯曲狗腿度和长水平段的高摩阻和弯曲应力作用下,需要套管有比较高的拉伸/压缩+弯曲条件下的抗挤和密封性能。笔者认为相比水平井弯曲井眼条件下螺纹一侧所受的压应力,高温高压气井由于温度上升等因素引起的轴向压应力更严重,更应该引起重视。

典型井受力分析表明,SN4井开井生产工况下最大的轴向压缩载荷达到1 363.8kN,因此笔者认为目前的交变载荷螺纹性能实验中轴向压应力加载偏低,建议加强油套管柱的受力分析研究来指导加载方案设计。

5 认识和建议

1)API螺纹及特殊螺纹的密封性能受螺纹脂的干燥程度、加工公差、上扣控制、复合载荷等影响,对于深井超深井复合载荷来说螺纹密封性能的影响尤为显著。

2)传统油套管柱强度设计标准中,在强度计算方面更多的考虑管体的强度和普通API扣的强度,在强度设计上对接头的性能重视不够,在安全系数设置上没有考虑接头轴向压这个系数。建议借鉴挪威D-010-R4等标准。

图4 悬挂段强度校核

3)接头的强度主要依靠厂家提供的数据,没有确切的理论计算公式,比较科学的方法是通过室内实验评价。典型的交变载荷螺纹性能实验表明轴向压应力加载偏低,建议加强油套管柱的受力分析研究来指导加载方案设计。

[1]廖华林,管志川,冯光通,等.深井超深井套管损坏机理与强度设计考虑因素[J].石油钻采工艺,2009,31(2):1-6.

[2]万仁溥.现代完井工程[M].3版.北京:石油工业出版社,2008.

[3]高连新,史交齐.油套管特殊螺纹接头技术的研究现状及展望[J].石油矿场机械,2008,37(2):15-19.

[4]石油工业标准化技术委员会石油钻井工程专标委.套管柱结构与强度设计:SY/T 5724-2008[S].北京:石油工业出版社,2008.

[5]Well integrity in drilling and well operations:D-010-R4[S].

[6]郭建华,马发明.四川盆地高含硫气井油管螺纹气密封性能评价与应用——以龙岗气田为例[J].天然气工业,2013,33(1):128-131.

Aiming at the failure of the joints of tubing and casing string,based on the analysis of the failure mechanism and the compari⁃son of the design method of the joint in China with abroad,it is held that in the traditional strength design standard for the tubing and casing string in China,more consideration is given to the strength of the tube and the ordinary API buckle,the consideration to the per⁃formance of the joint is not enough,and When determining the safety factor,the axial pressure of the joint is not considered.In this pa⁃per,the stress of a typical super deep high temperature and high pressure well tube string is analyzed,and the necessity of strengthening the strength design and performance evaluation of the tubing and casing joint is expounded.Based on the results of tube string stress analysis and the experimental program for the performance evaluation of the joint under the simulated conditions of Longgang gas field,it is held that the axial compressive load in the performance experiment of thread under alternating load is low,and therefore it is sug⁃gested to strengthen the stress analysis of tubing and casing string to guide the design of loading plan.

tubing and casing;strength design;special buckle;axial compressive stress

史雪枝(1978-),女,博士,高级工程师,主要从事石油工程完井工艺研究工作。

本文编辑:左学敏2016-04-12