大口径油气管道环焊缝全自动相控阵超声波检测管理探析

2016-11-16曾登高

曾登高

中国石油长庆油田分公司技术监测中心(陕西西安710018)

大口径油气管道环焊缝全自动相控阵超声波检测管理探析

曾登高

中国石油长庆油田分公司技术监测中心(陕西西安710018)

全自动相控阵超声波检测技术已经作为一种成熟有效的检测手段,应用于大口径油气管道全自动焊接环焊缝的无损检测。对该检测技术原理、工艺技术特点及过程质量控制进行简要介绍,并针对这种检测技术应用现状及过程管理存在的问题,提出了相应的改进对策及建议。

大口径管道;相控阵;全自动超声波检测

伴随管道建设焊接施工全自动化技术的发展,全自动相控阵超声波检测技术已广泛应用于大口径油气管道全自动焊接环焊缝的无损检测。由于传统的管道射线和手工超声波检测方法存着诸多弊端,为满足石油天然气管道建设快速发展需求,2002年全自动相控阵超声检测(以下简称AUT)技术作为一种引进无损检测新技术首次应用于西气东输一线全自动焊接管道环焊缝检测。通过多年的不断消化、吸收及实践改进,检测仪器实现了国产化,检测工艺成熟,检测设备校验标定已逐渐规范。国家颁布了相应的行业和国家检测方法标准[1-2],检测的可靠性已得到充分认可。该检测技术作为一种成熟有效的无损检测技术广泛应用于西气东输和中俄管道等石油天然气行业及其他相关行业。

1 AUT基本原理及工艺

相控阵全自动超声波检测是根据焊接工艺将焊缝进行垂直区域划分,每个分区高度为1~3mm,将由发射器发出的超声波对准焊缝断面分区,利用电脑数据控制128个检测通道,形成不同角度的声束聚焦,角度的选取以可得到来自缺陷(常为未熔合)的最大反射波为准。预调发射器角度使高度聚焦的声束准确投射到预定的焊缝扫查区域。根据主要缺陷设定探头角度分别扫查不同的区域,综合采用脉冲反射波和衍射时差法(TOFD)对焊接内部缺陷进行判断(以壁厚11.1mm为例示意焊缝区域划分)。探头沿管道环缝自动环绕一周,对焊缝内部进行全面扫查,其检测结果在其相对应的通道上以带状图形式显示,从而进行焊缝质量评定。AUT检测技术是比手工单探头超声波检测方法操作简单、扫描方式多、效率高,有以下几方面优点:①无需射线底片,检测速度快,劳动强度低、安全无辐射,数据存储便捷,针对全自动焊接工艺进行检测具有很高的准确率;②通过像素点的不同色差集合,显示缺陷的深度、高度、宽度及水平位置等信息,直观地反映焊缝内部的情况,为检测人员提供了准确直观的判定依据;③能清晰分辨缺陷边缘上下间隔大于0.4mm的缺陷,比常规手工超声波检测缺陷分辨率精确,测定长度准确;④比射线检测的检测灵敏度高、效率高、图像可视直观,缺陷的检出能力强,评定准确性高;⑤全自动焊接管道环缝采用相控阵检测技术在安全、效率、准确性方面具有明显的优势。超声波相控阵检测系统可以是手动,半自动,或者全自动工作[3-4]。

AUT检测的缺点:①因应用软件、阵列的频率、压电元件尺寸及加工精度等条件的限制,使该技术对检测对象、范围提出特定要求,检测适用性和能力受到限制;②装置的调试、灵敏度校验及参数设置,均对操作人员的电脑操作熟练程度和软件操作能力有严格要求,虽然B、C、S三型显示图直观,但仍要掌握准确识别图形的技巧,具备丰富的判定经验;③工件的材料冶金状态、焊接工艺完整性、表面粗糙度、探测面选择和轨道安装精度等因素影响检测结果准确性,必须使用对比试块进行仪器的调节的校准;④仪器的调节的准确性对检测结果影响较大,调节过程较复杂。对手工电弧焊的检测效果不如自动焊,检测对象有一定的局限性。

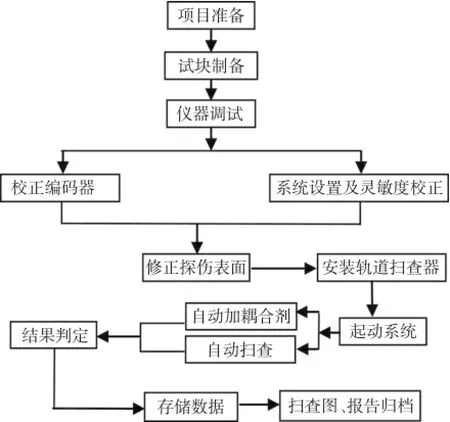

相控阵工艺流程如图1所示。

图1 相控阵检测工艺流程图

2 检测过程质量控制

2.1检测过程

1)检测前用试块标定扫查器,检查试块校准图是否满足标准要求,否则要针对某通道进行调试直至满足要求为止。

2)环焊缝两侧150mm范围内的管焊缝应用机械打磨至与母材平齐,检查检测表面质量及耦合情况,清除探头移动区域的飞溅、锈蚀、油垢及其他杂质。

3)按照工艺规程要求在距焊缝中心规定距离划出基准线,作为准确安装轨道的基准,在平焊位置划出标识原点和扫查方向,扫查起点必须与标识原点重合。

4)2人分别在管子两侧同时配合进行轨道安装,轨道边缘距焊缝中心距离及偏差必须符合工艺卡要求,扫查器、探头及各插件确保可靠连接;扫查器运行过程出现卡、滑现象应立即急停,找明原因调整后重新扫查。

5)图像采集应信息完整,如发现数据信息丢失,必须对被检测焊口重新进行检测,采集相关图像信息。

2.2检测过程控制要点

1)检测过程必须进行试块校验,一般是在每检测2h或扫查10道焊缝以及检测结束后进行。试块的每个主反射体的波幅应为满幅的70%~99%,若波幅低于70%,应对已检查的焊缝重新检测,若波幅高于99%,应重新评定检查结果[5]。

2)在检测过程中,记录系统的耦合监视通道显示的耦合不良区域超过3mm时,应对耦合不良区域进行处理后重新检测。

3)编码器记录的反射体位置与实际圆周位置的误差为±10mm,以保证缺陷位置准确性。

4)温度的变化导致声速和折射角度发生变化,试块温度影响探头楔块温度,探头楔块温度受被检管件温度的影响;若探头楔块温差变化超过10℃,则必须重新调试整个系统,确保检测的准确率。

2.3检测结果可靠性管理

1)操作人员对系统分析扫查数据及结果评定,现场对发现判废缺陷时,应在扫查结束后及时在焊缝上标识并打印结果。打印的报告信息必须完整准确,壁厚、坡口及操作人等信息与实际相符。

2)如发现数据丢失或耦合不良,必须重新按检测工艺要求对相应焊口重新检测,确保采集数据完整。

3)声波的声束角度和速度受温度影响较大,要准确记录校准和扫查过程的温度。实际检测的温度与所设置的温度差不应超过10℃。

4)利用试块每隔2h或扫查10道焊口及检测工作结束后进行校准。试块每个主反射体的波幅高度及相邻反射体覆盖均应满足标准和工艺规程要求,否则对已检测的焊口重新检测。

5)因焊缝焊接位置偏移或施焊导轨偏移扭曲等特殊情况,导致对焊缝根部缺陷定性不准确,其在返修焊缝检测中也经常遇到。

3 AUT检测管理存在的问题

3.1人员资格管理

3.1.1AUT从业人员上岗培训及执业资格管理不规范

GB/T 50818-2013《石油天然气管道工程全自动超声波检测技术规范》第3.0.2条对检测人员的资格及专业知识水平及能力提出明确的要求;在第3.0.5条对检测单位工艺规程编制、审核、批准的人员资格及相关程序提出明确要求。但是目前现有的国家无损检测专业人员考核规则中,不包括AUT检测技术,所以AUT检测人员考试认证现阶段尚处于无序管理状态,AUT检测人员上岗培训考核一般是由国外设备供应商组织培训,颁发操作证,其培训内容的全面性、规范性、有效性及合法性颇有争议,亟待进一步规范。

3.1.2无损检测过程监督管理人员资格管理存在漏洞

国家相关执业管理规定中对从事无损检测过程监管的相关技术管理人员的业务技术能力和知识储备都有明确的要求。但是目前从事AUT检测的相关专业监理、质量监督及建设单位的管理人员未进行专业技术培训,无证上岗,存在外行监管内行的弊端。监管人员不具备检测设备调试、标准选择、缺陷评定等基本知识,无法对检测过程实施有效监管。许多检测违规行为和错误的检测结论不能得到及时监控发现和纠正,检测结果的可信度和权威性令人质疑。

3.2设备及试块校准标定管理

3.2.1检测设备校准不规范

AUT检测设备仪器校准质量直接影响检测结果准确性。在GB/T 508018-2013《石油天然气管道工程全自动超声波检测技术规范》对检测设备系统调试标定作出了严格的规定。但目前设备仪器标定一般都由检测单位或设备制造厂人员自行调试标定,未实施公正的第三方标定检测,出现设备标定调试质量差或者不按规定定期标定的现象。该检测方法专业性强,标定调试过程复杂,若过程监管人员由于业务水平能力限制,不能及时发现该环节存着的漏洞,势必严重影响检测结果的准确性。

3.2.2检测试块检定不规范

标定检测系统各通道的检测基准灵敏度必须使用检测试块进行。SY 4112-2007《石油天然气钢质管道对接环焊缝全自动超声检测试块》标准对试块制作及计量标定提出明确要求。标准规定试块的材料应取自实际检测的管道,试块材质应与被检测的管道材质完全相同,应根据不同的制造厂家生产的管道,按照不同管径、壁厚、焊接工艺、坡口型式等制作相应的试块。试块制作质量直接影响缺陷检出率和灵敏度,所以SY 4112-2007《石油天然气钢质管道对接环焊缝全自动超声检测试块》对试块制作、质量检定、计量提出详细的要求。但目前我国尚无专业第三方计量检定机构对该类专业试块进行测试和计量检定,一般由检测设备制造厂商和检测机构自行完成,缺乏规范严格的监管。

3.3材料及检测工艺文件管理

3.3.1检测耗材报验不规范

检测耗材质量与检测数据和检测结果的正确性息息相关,由于检测专业监理工程师知识水平及责任心等原因,往往对检测材料验收环节疏于监管,不合格材料用于检测工作,导致检测数据失真,造成缺陷漏检误判。

3.3.2检测工艺文件编制报审不规范

检测工艺文件一般包括检测工艺规程和检测作业指导书,是保证检测质量的纲领性文件,检测人员必须严格执行,检测工艺正确性和执行效果严重影响检测结果。所以,相关管理法规和制度要求检测工艺文件在通过检测单位内控质量体系审核后,必须报监理及建设单位审核。由于AUT检测技术专业性非常强,往往监理及建设单位专业管理人员业务能力有限,对检测工艺的审核流于形式,没有起到审核把关的作用,导致不合格检测工艺流入,直接影响检测结果正确性和缺陷的检出率。

4 对策及建议

1)为实施对检测人员的规范管理,在国家尚无规范的考核情况下,建议石油行业制定相关行业管理规定,规范检测从业人员管理。在中国石油集团公司牵头督促下,已经在石油建设协会施工技术协会下设无损检测协会,于2015年8月在河北廊坊成立,参考国家其他常规检测方法人员考试规则,起草了石油行业管道AUT检测考试规则。培训考核对象包括无损检测机构、建设单位专业管理人员、监理单位专业监理工程师、质量监督机构专业监督工程师。

2)检测仪器标定管理:①检测仪器标定必须取得国家或者国际认可的专门标定管理部门定期检验标定;②对比试块的制作、出厂检验及人工缺陷计量检测必须有国家认可的专门机构检查标定;③检测仪器、试块、附属设施、材料进场前必须报监理单位验收检查,符合要求后才能开展检测工作。

3)检测可靠性综合评价管理:①监理单位要做好检测过程现场校准、现场表面处理、检测标识的划定、轨道及扫查器安装固定、检测过程图像采集等关键点旁站及巡查抽查;②加强工艺规程、检测方案、检测工艺卡报验及缺陷评定复核监理,确保检测结论准确可靠。

5 结束语

通过多年的实践探索,相控阵全自动超声检测技术发展日臻成熟,已经成为大口径全自动焊接管道最有效的检测手段。规范提高检测技术的过程管理,已成为当务之急,国家应尽快规范检测人员考核认定,规范检测仪器标定和过程控制管理,方可使该检测技术充分发挥作用,为大口径管道快速高效建设及安全运行保驾护航。

[1]住房和城乡建设部.石油天然气管道工程全自动超声波检测技术规范:GB/T 508018-2013[S].北京:中国计划出版社,2013.

[2]石油工程建设专业标委会.石油天然气钢质管道对接环焊缝全自动超声检测试块:SY/T 4112-2007[S].北京:石油工业出版社,2007.

[3]韩相勇.长输管线对接环焊缝自动相控阵超声波检测技术[J].无损检测2006,28(5):237-241.

[4]白世武.管道环焊缝焊接缺陷相控阵超声波检测系统研究[D].天津:天津大学,2007.

[5]中国石油天然气集团公司.中油质[2012]331号中国石油天然气集团公司工程建设项目质量管理规定[Z].2012-06-26.

As a mature and effective detection means,the automatic phased array ultrasonic inspection technology has been applied to the nondestructive detection of the circular weld of large diameter oil and gas transportation pipeline.The principle,technology and pro⁃cess quality control of the detection technology are briefly introduced,and the corresponding improvement measures and suggestions are put forward in view of the problems existing in the application and process management of the inspection technology.

large diameter pipeline;phased array;automatic ultrasonic inspection

曾登高(1966-),男,高级工程师,现主要从事石油石化工程建设工程质量监督工作。