鳌江四桥关键技术试验研究

2016-11-16张红星陈小刚刘德宝

张红星,陈小刚,刘德宝

(浙江省交通规划设计研究院,浙江 杭州 310006)

鳌江四桥关键技术试验研究

张红星,陈小刚,刘德宝

(浙江省交通规划设计研究院,浙江 杭州 310006)

鳌江四桥主桥为130 m+150 m的独塔双索面钢混组合梁斜拉桥。通过模型试验研究了组合梁剪力滞效应和索梁锚固构造疲劳性能两个关键技术问题,得出组合梁剪力滞系数,验证了索梁锚固结构在疲劳荷载作用下的安全性,可为桥梁设计提供参考。

钢混组合梁;剪力滞;疲劳

1 概述

1.1桥梁概况

鳌江四桥地处温州市鳌江镇和龙港镇之间,位于浙江八大水系之一鳌江入海口南岸。道路等级为城市主干路,设计速度50 km/h,桥梁设计荷载为城—A。通航等级:海轮300 t级,通航净空高度12.5 m,净宽单孔双向100 m。

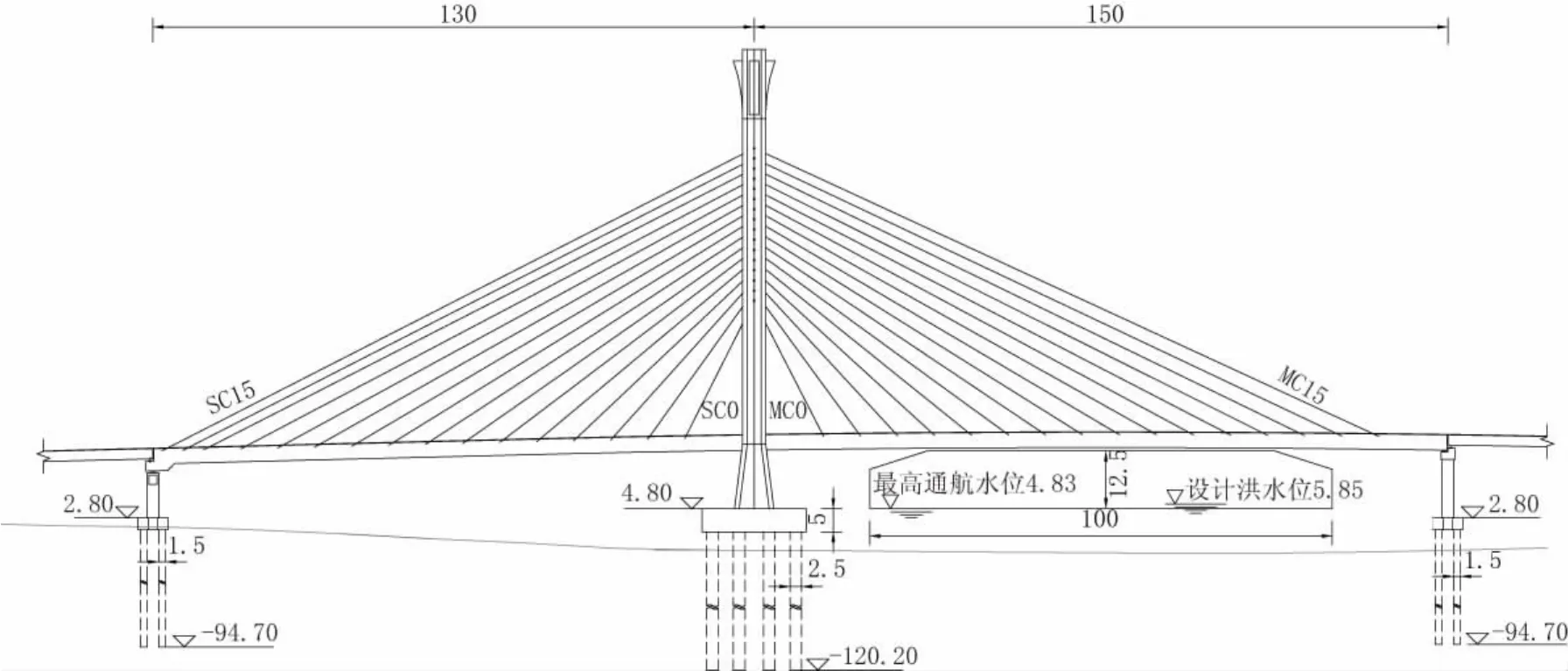

主桥为130 m+150 m独塔组合梁斜拉桥,塔梁固结,边墩设置顺桥向滑动支座。桥塔为钻石形,塔高99.4 m,斜拉索为空间双索面、密索体系,见图1。

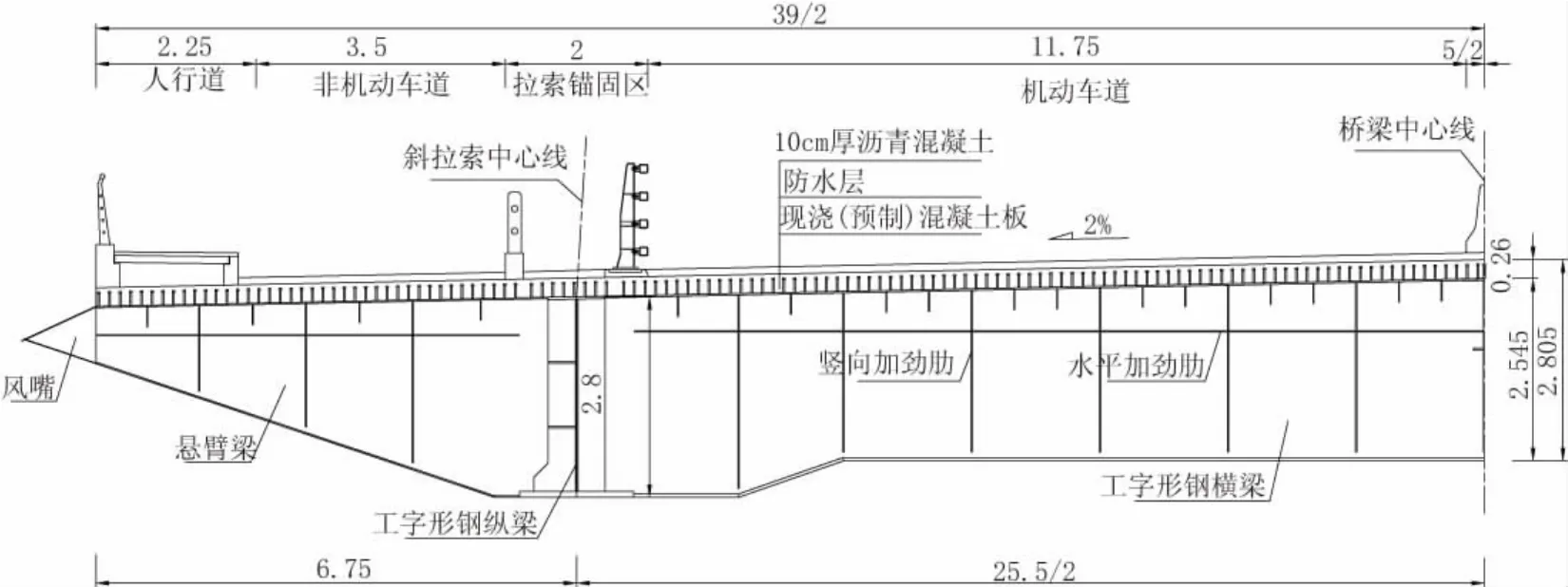

主梁为钢混组合结构,横向设两片钢纵梁,中心间距25.5 m,梁高2.8 m,顺桥向每4m设置一道钢横梁,纵梁、横梁、悬臂梁均采用工字型截面。主梁标准段长度8 m,宽度39 m,两侧各设置一道1.0 m宽风嘴。斜拉索采用标准强度fpk=1 860 MPa钢绞线,两端分别通过钢锚梁和锚拉板锚固在桥塔和钢纵梁上,见图2。

1.2研究内容

主桥采用钢混组合梁,在斜拉索水平分力和自重、二期恒载、活载产生的弯矩共同作用下,翼缘宽而薄的混凝土桥面板中弯曲应力沿腹板中心线两侧的横向分布很不均匀,引起桥面板的剪力滞后。现行规范中关于组合梁混凝土板有效宽度的规定主要适用于承受竖直荷载的刚性支承结构体系,而斜拉桥主梁具有多点弹性支承,承受压、弯荷载共同作用,受力模式与承受竖向荷载的梁式桥不同,因此有必要对斜拉桥组合梁桥面板剪力滞后问题进行研究,以得出构件真实应力分布状况。

主桥斜拉索采用锚拉板锚固在工字形纵梁上,锚固区结构复杂,焊缝立体交错,应力分布不均,且车辆动荷载作用下索力变化引起的疲劳问题比较突出,锚固结构可靠与否直接关系到主桥的安全性和耐久性。

因此将钢混组合梁桥面板剪力滞效应和索梁锚固结构疲劳性能作为鳌江四桥关键技术问题加以研究。

2 钢混组合梁桥面板剪力滞效应研究

2.1研究方法

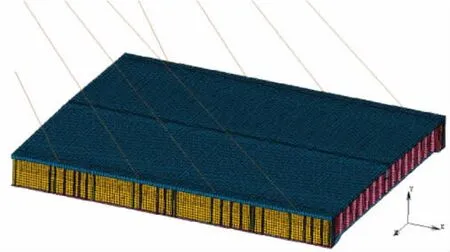

以钢混组合梁缩尺模型试验为主,采用空间有限元程序理论分析对试验结果进行验证,见图3。

2.2缩尺模型试验

2.2.1试验模型

选择成桥时主梁轴力和剪力较大的梁段(斜拉索MC0-MC3之间的节段,拉索编号见图1)进行缩尺模型试验。

缩尺模型比例为1:5,一端锚固于反力墙上,一端自由。恒载根据缩尺模型试验的相似原则确定;活载按缩尺模型端部剪力等效原则确定,横桥向设置2个对称加载点,采用千斤顶加载模拟。

2.2.2加载工况

模型试验加载过程分为以下三个工况逐步进行:工况1加载主梁一期恒载,工况2加载二期恒载,工况3对称加载集中力模拟活载。

2.2.3测点布置

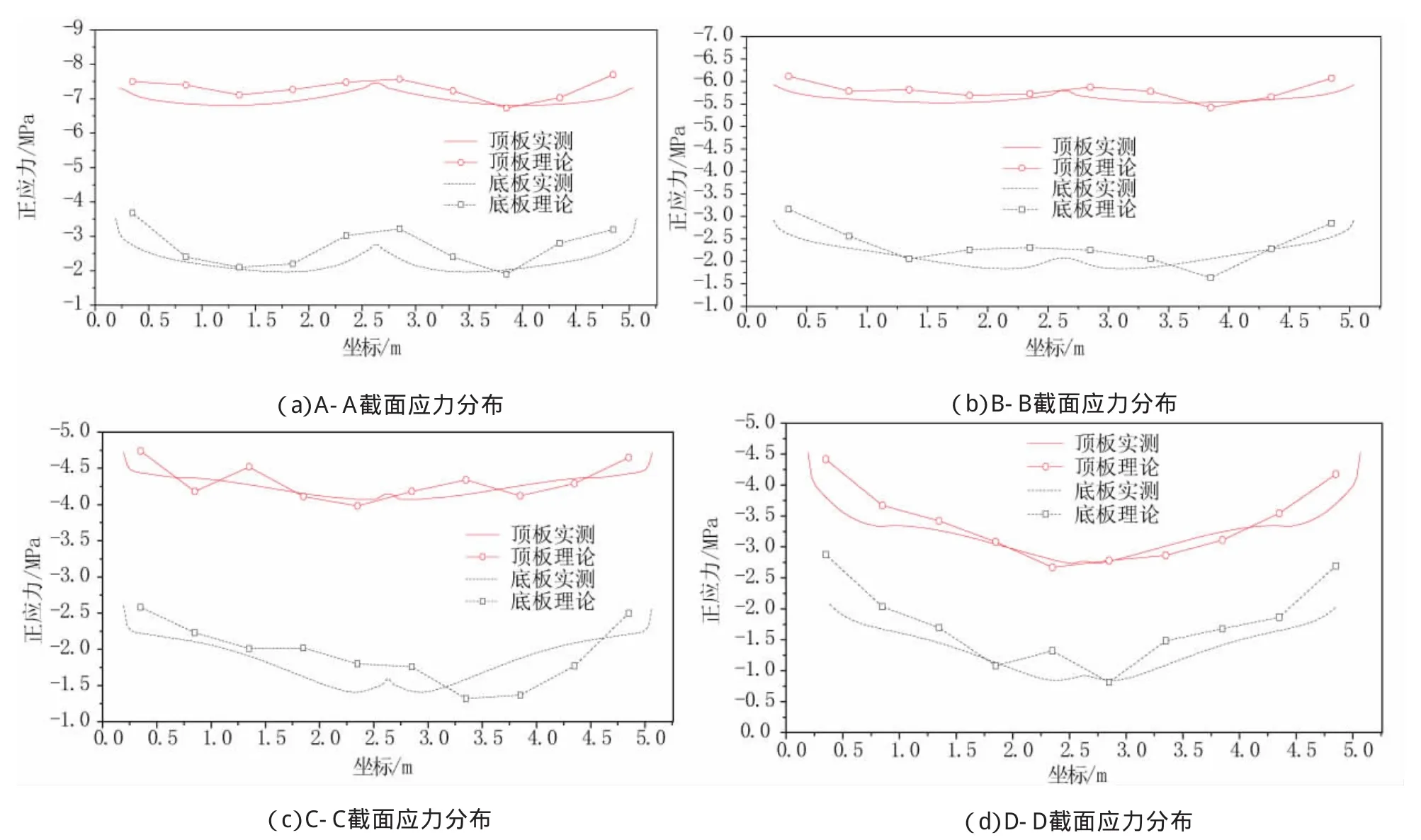

由于试验模型边界条件与实际主梁并不一致,为减少其影响,选取离模型锚固端及自由端较远的A-A、B-B、C-C、D-D四个测试断面,每个测试断面以主梁中心线为对称轴,顶、底板各布置40个测点,顶板与底板测点平面位置对应,见图4。

图1 鳌江四桥主桥总体布置图(单位:m)

图2 主梁标准横断面图(单位:m)

图3 钢混组合梁缩尺模型

2.3有限元程序理论计算

采用通用软件MSC.MARC对缩尺模型相应的实桥节段进行有限元分析,钢板均采用壳单元模拟,桥面板采用实体单元模拟,节段有限元模型见图5。

节段有限元模型边界条件为主梁锚固端、斜拉索塔上锚固点固接。从全桥总体杆系计算模型中提取斜拉索索力及节段端部主梁内力,施加于节段有限元模型中。

图5 钢混组合梁有限元模型

2.4结果对比分析

2.4.1主梁应力分布

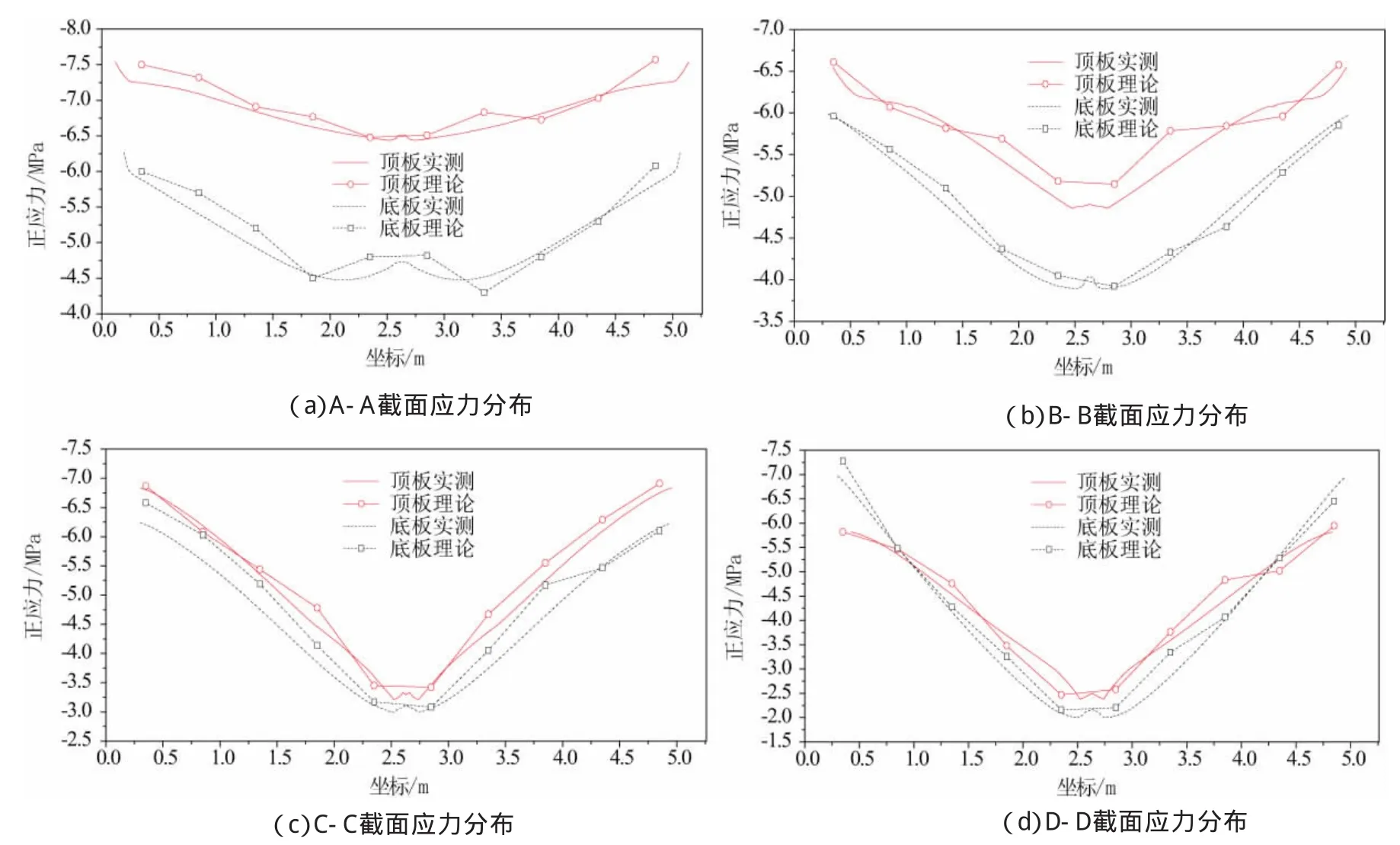

工况1~3主梁各测试断面顶、底板应力的试验结果与有限元计算结果见图6~图8,其中拉应力为正,压应力为负。从图中可以看出,试验数据与计算数据总体较吻合,表明模型试验能够较为真实的反映剪力滞效应;个别实测值和理论值差异较大,均出现在应力绝对值较小的工况,主要原因是测试元件在低应力状态下的误差较大。

图6 工况1各截面应力横桥向分布图

图7 工况2各截面应力横桥向分布图

图8 工况3各截面应力横桥向分布图

2.4.2剪力滞系数

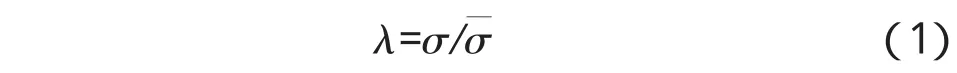

剪力滞效应的大小通常用剪力滞系数[1]λ来度量:

式中:λ为计算点处剪力滞系数;σ为顶板(底板)计算点处的法向应力;σ为顶板(底板)平均应力。剪力滞系数试验及计算结果见表1。

表1 剪力滞系数λ试验及计算结果

3 索梁锚固结构疲劳性能研究

3.1研究方法

国内外钢桥设计规范中的疲劳设计主要针对简单连接构造,不适用于索梁锚固这类复杂结构,空间有限元仿真计算也难以反映焊缝和几何复杂部位的疲劳性能,因此采用模型试验方法对主桥索梁锚固结构疲劳性能进行评估。

3.2疲劳荷载及试验对象的确定

根据设计交通量,选用英国BS5400[2]中的标准疲劳车,在全桥总体计算模型中分析车辆荷载引起的斜拉索轴力效应,选择轴力变化幅最大的MC4斜拉索及其梁上锚固构造为疲劳试验对象。

根据设备加载能力和试验周期要求,确定试验模型的尺寸相似比为1∶2.5。按损伤等效原则并考虑多车效应计算得到MC4斜拉索200万次等效轴力幅402.6 kN,偏安全考虑将等效轴力幅提高至2.3倍即936 kN,对应斜拉索的应力幅为158.4 MPa。

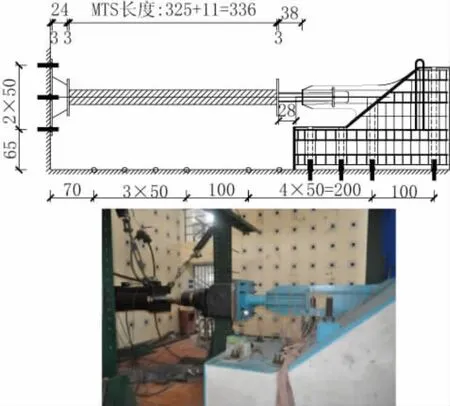

3.3模型加载方式

通过地锚螺栓将反力装置固定在地面,再将锚拉板焊接在反力装置预埋钢板上,并使锚拉板处于水平状态。采用MTS伺服加载系统进行疲劳试验加载,MTS加载系统的作动器台座上布置有地脚螺栓,与试验构件进行锚固,见图9。

图9 锚拉板疲劳加载示意图(单位:cm)

3.4疲劳加载过程和疲劳失效准则

疲劳荷载采用常幅正弦波荷载,加载频率为5 Hz,加载幅值为936/2.52=150 kN,最小加载荷载为50 kN,最大加载荷载为200 kN,试验加载的循环次数为加至模型疲劳破坏或循环200万次。疲劳试验前(0次应力循环)和试验过程中(约每隔40万次,停机一次)进行静载试验,静力试验最大荷载为疲劳荷载的上限值即150 kN。

疲劳试验主要关注索梁锚固结构在各次静力测试下各部件应力大小、分布和演化情况,确定锚固区抗疲劳薄弱位置和疲劳裂纹出现位置,研究部件的疲劳损伤过程。模型试验疲劳失效的判别准则为疲劳裂纹出现失稳扩展导致模型破坏、疲劳试验机的加载吨位急剧下降,此时的试验机循环次数即作为结构疲劳寿命。若未发生疲劳破坏则试验一直加载到200万次荷载循环。

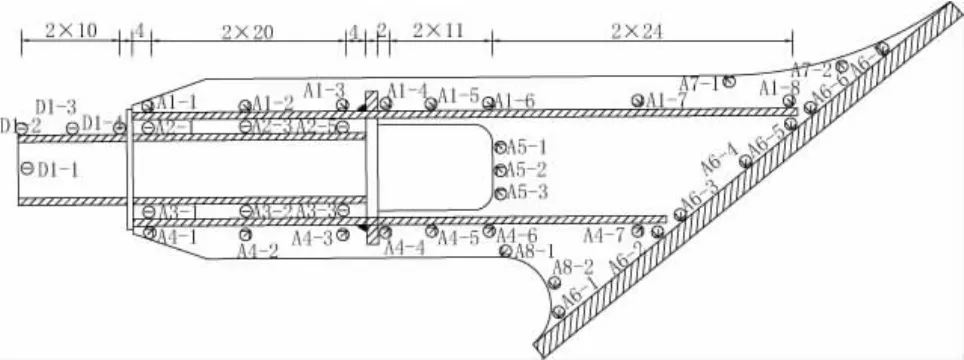

3.5测点布置

索梁锚固结构由锚拉板、加劲肋、锚管及锚垫板等板件组成,应力测点主要布置在结构几何突变区域、焊缝区域和高应力区域,见图10。

图10 锚拉板测点布置示意图

3.6试验结果分析

3.6.1疲劳加载过程中的静载应力

疲劳试验过程中每循环加载40万次进行一次静力加载试验,以判断循环次数对各测点应力的影响,图11为关键测点静应力随加载次数的变化规律。疲劳试验过程中,各测点主拉应力均未超过43 MPa。

图11 关键测点主应力随加载次数的变化情况

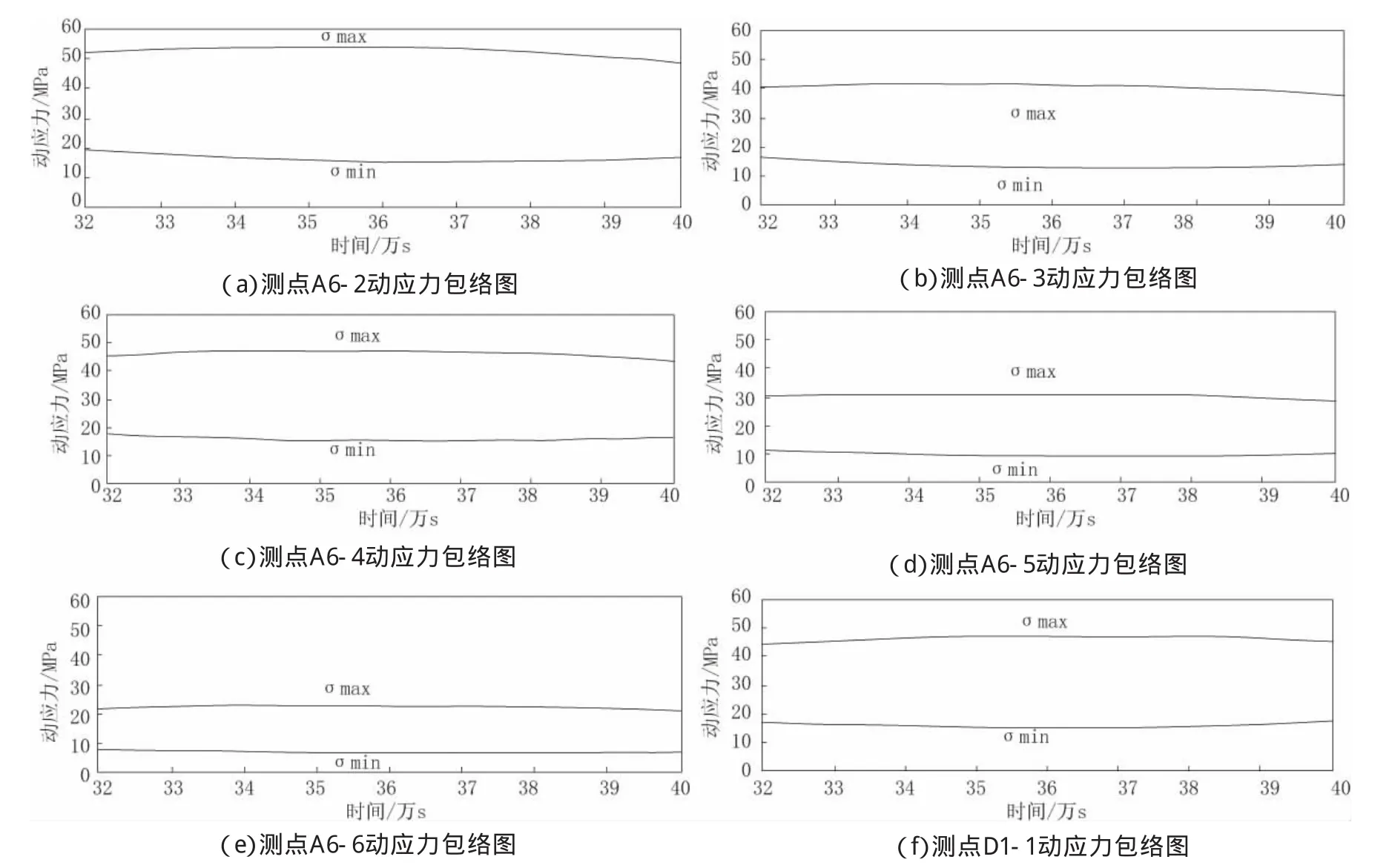

3.6.2疲劳加载过程的动应力时程曲线

试件在疲劳试验中始终处于弹性状态,各测点的应变值波动范围均较小。200万次疲劳试验后,试验模型未出现裂纹和异常现象。202.15万次时各代表性测点的动应力时程包络图见图12。

图12 202.1 5万次循环关键测点的动应力时程包络图

3.6.3疲劳加载过程的动应力幅值

部分关键测点在加载40万次、80万次、120万次、160万次、200万次时的动应力幅值随加载次数的变化规律见图13。疲劳试验过程中,各测点的主拉应力幅值均在60 MPa内。

U446

B

1009-7716(2016)10-0059-05

10.16799/j.cnki.csdqyfh.2016.10.019

2016-06-27

张红星(1978-),男,浙江杭州人,高级工程师,从事桥梁设计工作。