基于电机驱动系统的齿轮故障诊断方法对比研究

2016-11-16李雨琪徐殿国

杨 明 柴 娜 李 广 李雨琪 徐殿国

(哈尔滨工业大学电气工程系 哈尔滨 150001)

基于电机驱动系统的齿轮故障诊断方法对比研究

杨明柴娜李广李雨琪徐殿国

(哈尔滨工业大学电气工程系哈尔滨150001)

电机的电磁转矩、定子电流等信号可以反映负载转矩的变化,故而在采用电机驱动的齿轮传动系统中,可直接利用电机本体作为传感器来实现齿轮故障的无损诊断。建立了电机、齿轮一体化机电系统模型,对电磁转矩分析法(ETSA)和电机电流特征分析法(MCSA)的故障诊断原理进行了分析与仿真验证,发现电磁转矩信号不受电流基波的影响,更能直观地体现出故障信息;且故障特征在频域下比时域下更为明显。实验平台综合对比了不同转速和负载转矩下两种方法的诊断效果。结果表明两种方法均受转速和负载转矩影响较大,低速重载有利于故障诊断的进行;但ETSA比MCSA适用的转速范围更广。

电磁转矩分析法电机电流特征分析法齿轮故障诊断

0 引言

齿轮传动机构具有结构紧凑、传动准确可靠、可实现较大的减速比等优点,在工业生产中具有广泛的应用[1]。由于过载、周期性疲劳应力等不良工作状况,齿轮易出现点蚀、齿根裂纹、断齿等故障,使生产过程中断,甚至发生严重事故[2]。对齿轮进行状态监测,实现早期故障诊断,并进一步预测齿轮寿命具有重要意义。传统的齿轮故障诊断方法有振动法、噪声检测法等,这些方法发展比较成熟,但仍存在一些缺点,如需安装传感器,而传感器价格比较昂贵,且会对设备造成损害;易受背景噪声的干扰等[3-5]。

为了解决以上问题,在采用电机驱动的齿轮传动系统中,学者们逐渐将故障诊断的注意力转向对电气方法的研究,即不需安装额外的传感器,直接利用电机本体的一些信号进行齿轮故障诊断。由于不需要直接在齿轮箱上安装传感器,这种电气方法可实现无损故障诊断及远程故障诊断[6]。

电机电流特征分析法(Motor Current Signature Analysis,MCSA)广泛被用于电机本体、轴承[7-9]的故障诊断,近年来越来越多的学者逐渐将其用于齿轮的无损故障诊断[10-13]。文献[10]给出了MCSA的理论依据,认为负载转矩中的波动成分在定子电流中体现为调频特性。文献[11]提出相电流中的多频率成分主要由幅度调制造成,并在无刷直流电机和蜗轮蜗杆构成的系统中,用MCSA成功检测出轮齿破损这一局部故障。文献[12]利用MCSA对多级齿轮箱进行故障诊断,并提出幅度解调追踪轴频,频率解调追踪啮合频率的思想。文献[13]采用希尔伯特-黄变换对电流信号进行频率解调,但由于啮合频率调制系数很小,实际只观测到轴频成分,并未观测到啮合频率分量。

考虑到MCSA方法中调制现象的存在以及解调算法还会带来其他问题,部分学者将重点转向了对转矩信号的分析上。文献[14]认为除一些传统的振动量以外,负载转矩信号是包含负载状态信息最多的变量。该文在电机对拖平台上进行了实验,证明构造出的负载转矩观测器比定子相电流具有更高的带宽,能体现出更高频率的电机负载波动。文献[15,16]均验证了在齿轮箱完好时,电机相电流和电磁转矩信号中有输入和输出轴频以及啮合频率的相关成分。文献[17]在模拟的火车牵引系统中,利用感应电机定子电流和电磁转矩观测信号进行齿轮故障诊断,并通过轴频分量幅值的增加诊断出分布式故障。文献[18]在具有大减速比的系统中,利用定子相电流信号和电磁转矩观测器成功检测出齿轮局部式故障。

文献[15-18]均采用了电磁转矩分析方法(Electro-Magnetic Torque Signature Analysis,ETSA)和MCSA方法进行齿轮故障诊断,但更多地是在验证两种方法的可行性,并且在作者考虑的运行条件下,两种方法诊断效果几乎无差别。本文则在综合考虑了转速和负载转矩两大因素的基础上,对两种方法的诊断效果进行全面对比。

1 电机、齿轮一体化系统建模

建立电机、齿轮一体化模型,可以很方便地模拟齿轮的不同故障,并对不同运行条件下的系统进行分析,同时可以在仿真的基础上研究故障诊断的信号处理方法,因此建立联合模型是非常有意义的工作。本文对永磁同步电机采用典型的id=0的矢量控制方式,建立双闭环调速系统。齿轮传动部分采用集中质量法建立其动力学模型,认为系统由只有弹性而无惯性的轮齿弹簧和只有惯性没有弹性的齿轮本体质量块组成[19]。

1.1 电机调速系统

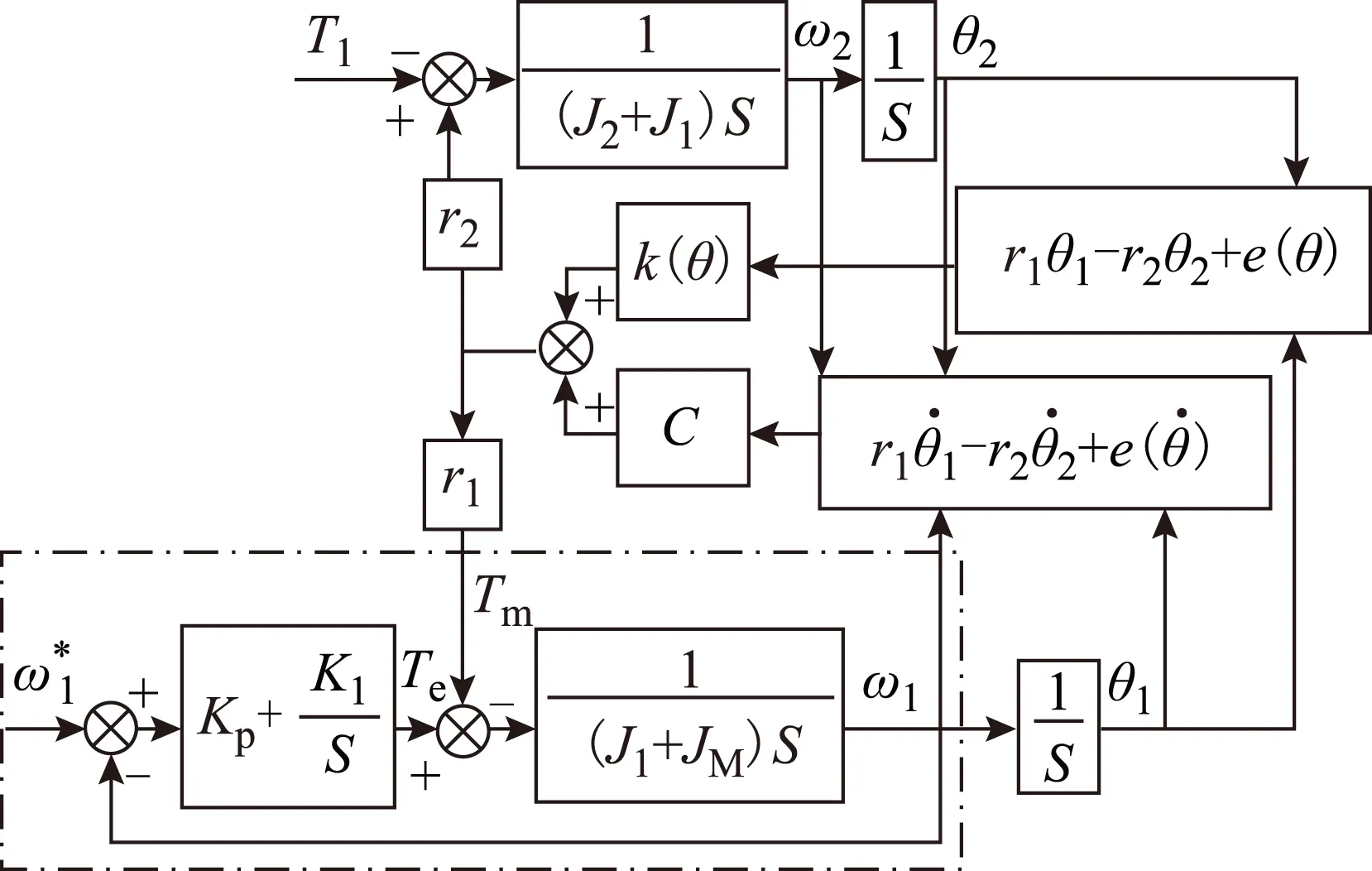

本文使用的永磁同步电机主要参数见表1,采用典型的id=0的矢量控制策略,建立如图1所示的双闭环调速系统。

表1 永磁同步电机主要参数Tab.1 Themain parameters of permanent magnet synchronous motors

图1 电机双闭环调速系统框图Fig.1 The block diagram of motor double-closed-loops speed control system

1.2齿轮动态模型的建立

在建立电气、机械一体化系统模型时,相比于直接将齿轮传动部分简化为带有特定频率波动成分的电机负载转矩信号[11],建立其动态模型能更准确地分析传动特性,并对故障状态进行模拟。

本文对齿轮传动部分建模时,选用了参数最少的双惯量模型[15],认为系统由轮齿弹簧和刚性质量块组成。考虑轴承等部件为刚性联结,建模时将驱动电机与主动侧齿轮看作一个整体,负载和被动侧齿轮看作一个整体。建立的齿轮传动系统动态模型如图2所示。

图2 齿轮传动系统动态模型Fig.2 Dynamic model of the gear drive system

图2中,J1、J2分别为主动轮和被动轮的转动惯量;JM、Jl分别为驱动电机和负载的惯量;r1、r2分别为主动轮和被动轮的基圆半径;θ1、θ2分别为主、被动轮的转角;Te、Tl分别为电机电磁转矩和负载转矩;c为啮合阻尼系数;k(θ)为齿轮啮合刚度函数;e(θ)为齿轮副的静态传递误差。

由双惯量模型可列运动方程

(1)

实际齿轮啮合时,为了保证传动的平稳性,重合度ε>1,实现上一个齿轮还未完全退出啮合,下一个齿轮就已经开始啮合。这使得齿轮传动时单对齿和双对齿啮合状态交替出现,啮合刚度随齿轮转角发生周期性的变化,可近似用矩形波函数表示,记作k(θ)。当齿轮发生断齿等局部故障时,其啮合刚度会出现局部下降[20],如图3所示。

图3 齿轮啮合刚度曲线Fig.3 The gear meshing stiffness curve

图3中,Z为齿轮齿数;kmin、kmax分别为单对齿、双对齿啮合时的啮合刚度。理论分析时可认为kmax=2kmin,只考虑赫兹接触,有

(2)

式中,E为杨氏模量;υ为泊松比;L为齿轮厚度。

正常齿轮安装时会存在偏心等状况,故式(1)中引入静态传递误差信号e(θ),由文献[21]有

e(θ)=e1cos(θ1+φ1)+e2cos(θ2+φ2)

(3)

式中,e1、e2分别为主动轮和被动轮偏心幅值;φ1、φ2分别为主动轮、被动齿轮偏心信号对应的初始相位。根据式(3),可得

=-e1ω1sin(θ1+φ1)-e2ω2sin(θ2+φ2)(4)

式中,ω1、ω2分别为主动轮、从动轮的转速。

电机、齿轮一体化系统中的电气、机械部分通过转速、转矩信号耦合在一起。系统的简化示意图如图4所示,其中点划线框部分为电机调速系统简化模型。

图4 电机、齿轮一体化系统模型简图Fig.4 The schematic diagram of the electromechanical system which contains motors and gears

2 故障诊断原理及故障特征分析

2.1齿轮在完好及故障状态下的电磁转矩特征

健康齿轮运行时,转矩的波动主要来自于变化的啮合刚度以及安装偏心等带来的传动误差。此时,电机所受的负载转矩Tm由恒定转矩T0和频率分别为fr1、fr2、fm,相位分别为φmr1、φmr2、φmm的波动转矩组成,即

Tm=Tm0+Tm1cos(2πfr1t+φmr1)+

Tm2cos(2πfr2t+φmr2)+Tm3cos(2πfmt+φmm)

(5)

式中,fr1为主动齿轮的转频;fr2为从动齿轮的转频;fm为啮合频率。

已知电机传动系统的动力学公式为

(6)

式中,Te、Tm、J、ωm、B分别为电磁转矩、电机负载转矩、转动惯量、电机转速及摩擦系数。由式(6)可知,当负载转矩具有周期性波动时,电机会产生一个相应的电磁转矩来达到动态平衡的状态。则齿轮完好时,电磁转矩的表达式为

Te=Te0+Te1cos(2πfr1t+φer1)+

Te2cos(2πfr2t+φer2)+Te3cos(2πfmt+φer3)

(7)

式中,Te0为电磁转矩的直流分量;Te1、Te2、Te3分别为电磁转矩中频率为输入和输出轴频以及啮合频率的波动分量幅值;φer1、φer2、φer3为对应的相位。故齿轮完好时,电磁转矩频谱中会出现fr1、fr2、fm成分。

当齿轮出现局部式故障后,故障的轮齿每啮合一次,负载转矩便会出现一个脉冲冲击,此时原转矩Tm中会叠加一个频率为故障齿轮转频fr的周期性脉冲f(t),如果f(t)满足狄里赫利条件,那么它就可以分解成为傅里叶级数

(8)

式中,a0/2为周期函数的直流分量;fr为故障齿轮的转频;An为负载转矩中频率为nfr的波动分量幅值。

同样,此时电机会产生相应的电磁转矩来平衡负载转矩中的冲击信号。故齿轮故障时,电磁转矩时域波形出现频率为fr的周期性冲击信号,频谱中除成分fr1、fr2、fm外,还会出现频率为nfr2(n=1,2,3,…)的边频带。

2.2齿轮在完好及故障状态下的定子电流特征

对永磁同步电机采用id=0的矢量控制方式时,有

Te=kTiq

(9)

式中,kT为电机转矩系数。

(10)

(11)

由式(11)可知,Te的瞬时值决定该时刻ia的正弦波幅值,即Te的波动分量表现在ia中为幅度调制。

齿轮完好时,电磁转矩表达式为式(7),带入式(11)中,有

(12)

式中,当i取不同值时,f1=fr1,f2=fr2,f3=fm。故齿轮完好时,定子电流频谱中会出现频率为fe±fr1,fe±fr2,fe±fm的频率成分。

同理,当齿轮出现局部式故障后,电磁转矩中的冲击信号会通过幅度调制体现在相电流中,频谱中除输入和输出轴频以及啮合频率相关分量外,出现频率为|fe±nfr2| (n=1,2,3,…)的边频带。

3 仿真验证

仿真所用电机参数见表1,齿轮副的主动轮、从动轮齿数分别为z1=20,z2=30,减速比为1.5。则定子电流基频、主动轮的转频、从动轮的转频、啮合频率与主动侧给定转速n的关系为

根据敏感性分析结果,选取油水界面、孔隙度下限值、主变程3个主要敏感性因素开展该次不确定性分析,采用蒙特卡洛辅以拉丁超立方和正交阵列采样方式,设置实现次数81次。结果表明,J油田储量分布范围:P10为1901.87万m3、P50为2114.64万m3、P90为2372.11万m3(图7)。P50是储量分布中频率最高值即最可能值,推荐其作为开发方案编制的基础,而针对P10设置风险方案,针对P90设置潜力方案。

(13)

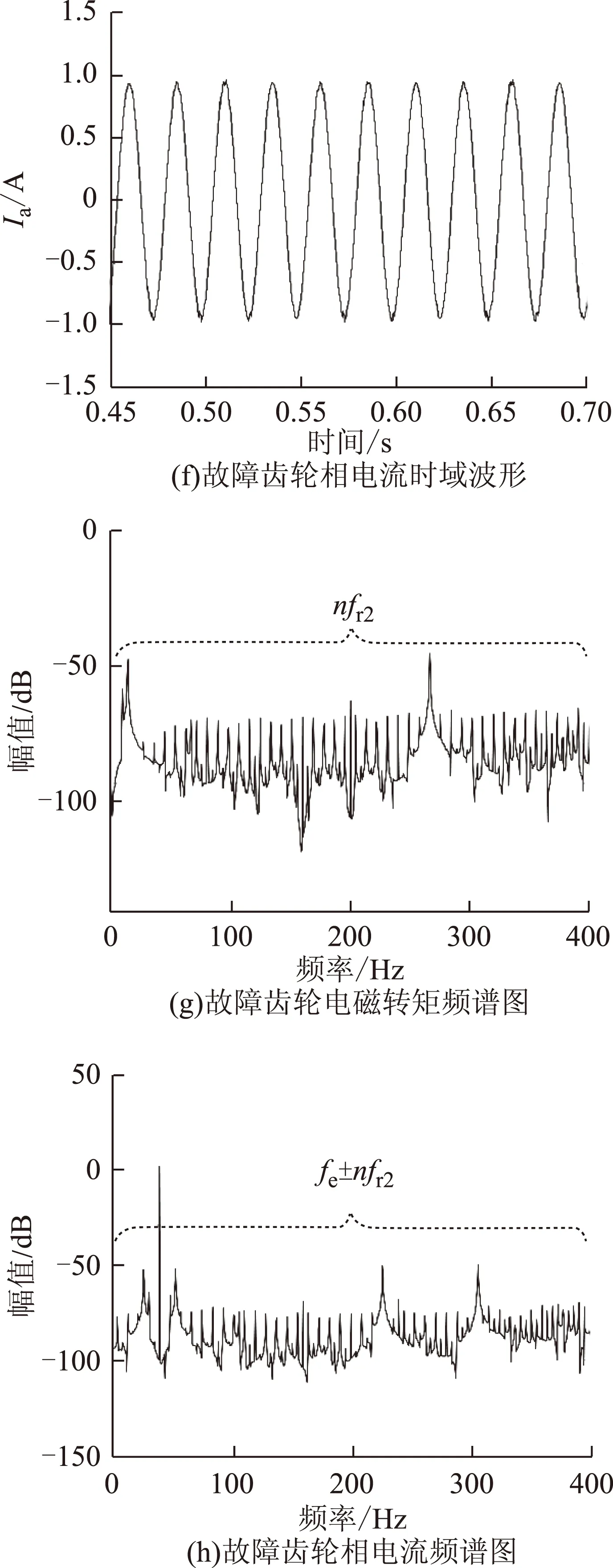

进行给定转速为800 r/min、负载转矩为30%额定转矩下的仿真。各主要频率成分为: fe=40.0 Hz,fr1=13.3 Hz,fr2=8.9 Hz,fm=266.7 Hz。仿真时模拟齿轮完好及从动轮断齿两种状况,仿真结果如图5所示。其中图5a、图5b、图5e、图5f分别为两种状况下电磁转矩、相电流的时域波形图。分析可知,齿轮局部式故障在电磁转矩信号中表现出周期为1/fr2的冲击信号,而在相电流波形中则无明显体现,说明由于幅度调制现象的存在,时域下的故障信息被隐藏起来了。图5c、图5d、图5g、图5h分别为两种状况下电磁转矩、相电流的频谱图。发现齿轮在完好状态时,其电磁转矩频谱中出现了fr1、fr2、fm分量,相电流频谱中出现了相应的调制频率fe±fr1、fe±fr2、fm±fe,与理论分析一致。故障状态下的电磁转矩频谱中出现了频率为nfr2的边频带,此时相电流频谱中出现了频率

图5 转速800 r/min,30%额定负载下的仿真结果Fig.5 Thesimulation results at 800 r/min,30% of rated load

4 ETSA与MCSA在不同运行状态下的故障诊断效果对比实验

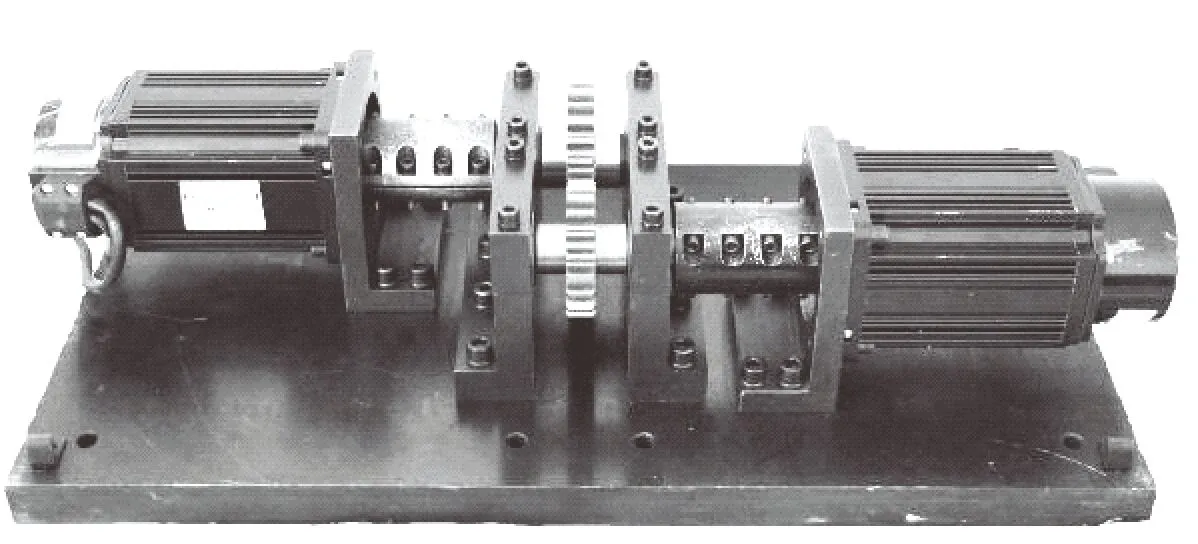

4.1齿轮故障诊断平台

齿轮故障诊断实验平台如图6所示。两个永磁同步电机通过一对齿轮副相连。大齿轮齿数为30,小齿轮齿数为20,小齿轮作为主动轮。实验时将电流钳得到的相电流信号与D-A输出的电磁转矩信号接入高精度示波器中,并通过其对数据进行采样,采样频率10 kHz,采10 s数据。将采集到的数据导入Matlab中进行FFT频谱分析,便于故障诊断。为进行对比,本实验采用了一个完好的大齿轮和一个具有断齿故障的大齿轮,如图7所示。考虑到综合对比ETSA与MCSA在各种运行条件下的故障诊断效果时波形过多,实验部分只给出齿轮故障状态下的分析结果。

图6 齿轮故障诊断实验平台Fig.6 Experimental platform for fault diagnosis of gears

图7 完好的齿轮和断齿的齿轮Fig.7 Gears with no fault and with one broken tooth

4.2不同转速下的ETSA与MCSA故障诊断效果对比研究

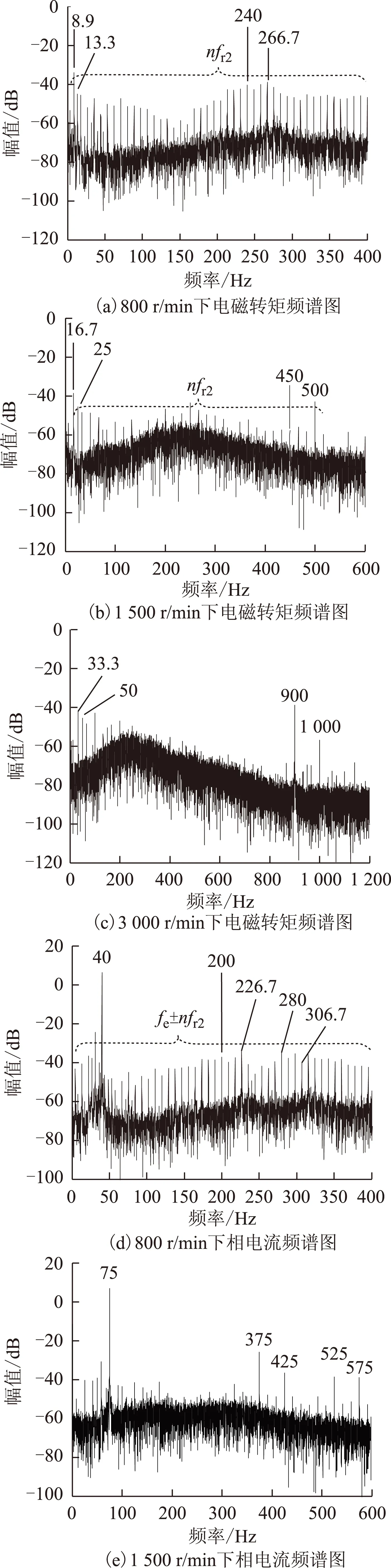

首先选取30%额定负载下,转速给定分别为800 r/min、1 500 r/min、3 000 r/min三种条件下的实验结果进行分析,比较不同转速下两种方法的诊断效果。不同转速下主要频率成分见表2。不同转速下的实验结果如图8所示。

表2 不同转速下主要频率Tab.2 The main frequencies under different speeds

图8a、图8d中边频带幅值比背景噪声高20 dB左右,图8b中边频带幅值比背景噪声高10 dB左右,而图8c、图8e、图8f中观察不到边频带。

图8 30%额定负载,不同转速下齿轮故障状态时实验结果Fig.8 Experimental results with fault gear at 30% of rated load and different speeds

再进一步比较图8a与图8d、图8b与图8e、图8c与图8f,可发现:转速为800 r/min时,两种方法效果均较好,都能明显诊断出断齿故障;当转速升高为1 500 r/min时,MCSA失效,ETSA仍能观测到比较清晰的边频带,诊断出故障;当转速升高为3 000 r/min时,两种方法均失效。说明两种方法都有其局限性,速度很高时均失效。但是ETSA比MCSA适用于更高的转速范围。

4.3不同负载转矩下的ETSA与MCSA故障诊断效果对比研究

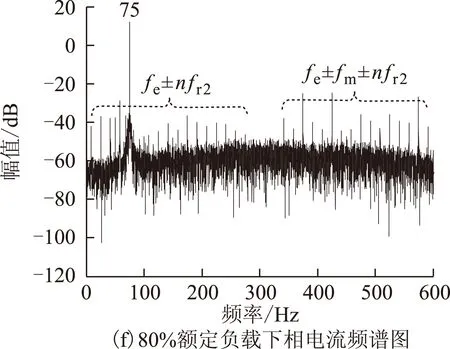

为了研究不同负载转矩下,ETSA与MCSA的故障诊断效果,本文进行了多组转速为某一固定值,而负载转矩不同的实验。实验结果表明,当转速为800 r/min,负载转矩分别为30%、50%、80%的额定负载时,ETSA与MCSA均可有效诊断出齿轮故障;而当转速为3 000 r/min,负载转矩分别为30%、50%额定负载时,ETSA与MCSA均失效,随着负载进一步加大到80%,ETSA与MCSA又都可以诊断出齿轮故障。但上述情况下两种方法诊断效果均无明显差别。考虑到波形过多,本文重点给出转速为1 500 r/min,负载转矩分别为30%、50%、80%三种条件下的实验结果,如图9所示。

图9a~图9c中边频带幅值与背景噪声差值分别约为10 dB、15 dB、20 dB。图9d中无边频带,图9e中边频带集中在啮合频率相关频率附近,边频带幅值与背景噪声相差约10 dB,图9f中基频附近开始出现边频带,边频带幅值与背景噪声相差约15 dB。

分别对比图9a~图9c与图9d~图9f,发现ETSA和MCSA均受负载转矩的影响较大,重载时诊断效果更好。分析原因是由于重载时冲击力较大。

再进一步比较图9a与图9d、图9b与图9e、图9c与图9f,发现电磁转矩频谱中的边频带始终比相电流频谱中的边频带更明显,即其故障诊断效果更好。

图9 转速1 500 r/min,不同负载下齿轮故障 状态时实验结果Fig.9 Experimental results with fault gear at 1 500 r/min and different load conditions

5 结论

本文建立了电机-齿轮一体化机电系统仿真模型,并发现由于幅度调制现象的存在,相电流中时域下的故障信息被隐藏起来。在稳态下,采用频域法比时域法故障诊断效果好很多。

本文以断齿这一局部故障为例,通过实验研究了不同运行条件下,ETSA与MCSA的故障诊断效果。发现两种方法均受转速和负载转矩影响较大,低速重载有利于故障诊断的进行。但在转速较高时(对应文中1 500 r/min),电磁转矩频谱中的边频带比相电流频谱中的边频带更明显,有利于故障诊断的进行,即ETSA比MCSA适用的速度范围更广。

总体来说,电磁转矩信号直接与机械部分耦合在一起,不受电流基波的调制,更能直观地体现出故障信息。且实验表明相比于MCSA,ETSA适用的转速范围更广,故而在电磁转矩易获得的场合,推荐使用电磁转矩分析法进行齿轮故障诊断。

本文采用的信号处理方法为FFT,只适用于稳态条件,下一步的研究重点是非稳态状况下的齿轮故障诊断。

[1]杨明,董传洋,徐殿国.基于电机驱动系统的齿轮故障诊断方法综述[J].电工技术学报,2016,31(4):58-63.

Yang Ming,Dong Chuanyang,Xu Dianguo.Review of gear fault diagnosis methods based on motor drive system[J].Transactions of China Electrotechnical Society,2016,31(4):58-63.

[2]杭俊,张建忠,程明,等.风力发电系统状态监测和故障诊断技术综述[J].电工技术学报,2013,28(4):261-271.

Hang Jun,Zhang Jianzhong,Cheng Ming,et al.An overview of condition monitoring and fault diagnostic for wind energy conversion system[J].Transactions of China Electrotechnical Society,2013,28(4):261-271.

[3]Kia S H,Henao H,Capolino G A.A comparative study of acoustic,vibration and stator current signatures for gear tooth fault diagnosis[C]//2012 XXth International Conference on Electrical Machines,Marseille,2012:1514-1519.

[4]Guo Yanping,Yan Wenjun,Bao Zhejing.Gear fault diagnosis of wind turbine based on discrete wavelet transform[C]//2010 8th World Congress on Intelligent Control and Automation,Jinan,2010:5804-5808.

[5]Han Liru.Gear fault detection and diagnosis based on hilbert-huang transform[C]//2010 3rd International Congress on Image and Signal Processing,Yantai,2010,7:3323-3326.

[6]Yang W,Tavner P,Crabtree C,et al.Cost-effective condition monitoring for wind turbines[J].IEEE Transactions on Industrial Electronics,2010,57(1):263-271.

[7]Bellini A,Filippetti F,Tassoni C,et al.Advances in diagnostic techniques for induction machines[J].IEEE Transactions on Industrial Electronics,2008,55(12):4109-4126.

[8]赵妍,李志民,李天云.一种基于谱峭度的异步电机故障诊断方法[J].电工技术学报,2014,29(5):189-196.

Zhao Yan,Li Zhimin,Li Tianyun.A method for fault diagnosis of induction motors based on spectral kurtosis[J].Transactions of China Electrotechnical Society,2014,29(5):189-196.

[9]史丽萍,汤家升,王攀攀,等.采用最优小波树和改进BP神经网络的感应电动机定子故障诊断[J].电工技术学报,2015,30(24):38-45.

Shi Liping,Tang Jiasheng,Wang Panpan,et al.Stator fault diagnosis of induction motors using the optimal wavelet tree and improved BP neural network[J].Transactions of China Electrotechnical Society,2015,30(24):38-45.

[10]Kia S H,Henao H,Capolino G A.Gearbox monitoring using induction machine stator current analysis[C]//IEEE International Symposium on Diagnostics for Electric Machines,Power Electronics and Drives,Cracow,2007:149-154.

[11]Rajagopalan S,Habetler T G,Harley R G,et al.Current/voltage-based detection of faults in gears coupled to electric motors[J].IEEE Transactions on Industry Applications,2006,42(6):1412-1420.

[12]Mohanty A R,Kar C.Fault detection in a multistage gearbox by demodulation of motor current waveform[J].IEEE Transactions on Industrial Electronics,2006,53(4):1285-1297.

[13]Kia S H,Henao H,Capolino G A.Analytical and experimental study of gearbox mechanical effect on the induction machine stator current signature[J].IEEE Transactions on Industry Applications,2009,45(4):1405-1415.

[14]Stopa M M,de Jesus C F B.Load torque signature analysis:an alternative to MCSA to detect faults in motor driven loads[C]//2012 IEEE Energy Conversion Congress and Exposition,Raleigh,NC,2012:4029-4036.

[15]Kia S H,Henao H,Capolino G A.Torsional vibration effects on induction machine current and torque signatures in gearbox-based electromechanical system[J].IEEE Transactions on Industrial Electronics,2009,56(11):4689-4699.

[16]Daneshi-Far Z,Henao H,Capolino G A.Planetary gearbox effects on induction machine in wind turbine:Modeling and analysis[C]//2012 XXth International Conference on Electrical Machines,Marseille,2012:1790-1796.

[17]Henao H,Kia S H,Capolino G A.Torsional-vibration assessment and gear-fault diagnosis in railway traction system[J].IEEE Transactions on Industrial Electronics,2011,58(5):1707-1717.

[18]Bogiatzidis I X,Safacas A N,Mitronikas E D.Detection of backlash phenomena appearing in a single cement kiln drive using the current and the electromagnetic torque signature[J].IEEE Transactions on Industrial Electronics,2013,60(8):3441-3453.

[19]曾作钦,赵学智.啮合刚度及啮合阻尼对齿轮振动影响的研究[J].机床与液压,2010,38(5):32-34.

Zeng Zuoxin,Zhao Xuezhi.Study about the effect of meshing stiffness and meshing damping on gear vibration[J].Machine Tool & Hydraulics,2010,38(5):32-34.

[20]Parey A,El Badaoui M,Guillet F,et al.Dynamic modelling of spur gear pair and application of empirical mode decomposition-based statistical analysis for early detection of localized tooth defect[J].Journal of Sound and Vibration,2006,294(3):547-561.

[21]Chaari F,Baccar W,Abbes M S,et al.Effect of spalling or tooth breakage on gearmesh stiffness and dynamic response of a one-stage spur gear transmission[J].European Journal of Mechanics-A/Solids,2008,27(4):691-705.

A Comparative Study of Gear Fault Diagnosis Methods Based on the Motor Drive System

Yang MingChai NaLi GuangLi YuqiXu Dianguo

(Department of Electrical EngineeringHarbin Institute of TechnologyHarbin150001China)

In the gearbox-based electromechanical system,some electrical signals,such as the electromagnetic torque and the motor current,can track the pulsations of the load torque,which contributes to the fact that the motor can be considered as a non-destructive sensor to diagnose gear faults.Firstly,this paper establishes an integrated electromechanical model of the motors and gear drive system.Then,the theories of the electromagnetic torque signature analysis(ETSA) and the motor current signature analysis(MCSA) for fault diagnosis are analyzed and verified through simulation.It can be seen that the electromagnetic torque,which is free of the main frequency,can reflect the failure information more intuitively.Also,the fault features in frequency domain are more obvious than those in time domain.Finally,the performances of these two methods are compared at different speed and load torque conditions by experiment.The results show that both methods are influenced by speed and load torque.It would be better to perform fault diagnosis under low speed and heavy load.However,ETSA is effective in a wider range than MCSA.

Electromagnetic torque signature analysis(ETSA),motor current signature analysis(MCSA),gear,fault diagnosis

国家科技重大专项资助项目(2012ZX04001051)。

2015-05-30改稿日期2015-11-08

TM315

杨明男,1978年生,博士,教授,博士生导师,研究方向为电力电子技术及交流伺服系统与智能控制。

E-mail:yangming@hit.edu.cn(通信作者)

柴娜女,1993年生,博士研究生,研究方向为伺服电机在齿轮故障诊断中的应用。

E-mail:chaina_hit@163.com