基于PLC控制系统的餐厨垃圾处理自控方案

2016-11-16蒋金明

蒋金明,杨 程,孔 超,王 玥,李 妍

(中国市政工程华北设计研究总院有限公司,天津300074)

基于PLC控制系统的餐厨垃圾处理自控方案

蒋金明,杨程,孔超,王玥,李妍

(中国市政工程华北设计研究总院有限公司,天津300074)

以深圳市生物质处理工程为例,阐述了一种基于PLC的餐厨垃圾处理自控方案。利用可编程控制器、工业自动化组态软件等技术形成过程控制级与过程监控级组成的多级网络架构,确保生产安全稳定的运行。

餐厨垃圾处理;PLC;过程控制

1 餐厨垃圾处理工艺流程

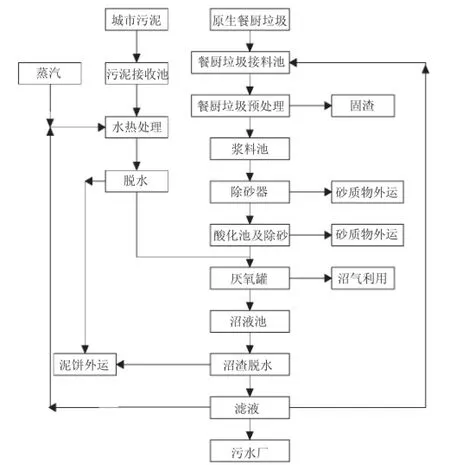

深圳市生物质处理项目主要处理对象为餐厨垃圾与城市脱水污泥,其工艺流程见图1。

图1 餐厨垃圾处理工艺流程

餐厨垃圾经过预粉碎处理后送入重力分选装置,将易沉降的物料分离出来,剩余的利用破碎制浆装置制浆后流入浆料暂存池,在暂存池内提高物料含固率,含固率调节完成后的物料经除砂、酸化、厌氧发酵、沼气提纯、沼渣脱水等工序,使餐厨垃圾中的有机质转变为CNG。

城市污泥经地磅称量后送入预处理车间污泥贮存仓,与回流滤液混合制浆后,进行水热处理,然后进入板框压滤机脱水,得含固率为55%脱水泥饼及高浓度滤液。脱水泥饼通过车辆运往附近粪便处理厂进行堆肥,高浓度脱水滤液进入厂区内厌氧反应器与餐厨垃圾有机浆料混合进行厌氧消化。

2 餐厨垃圾处理自控系统

针对餐厨垃圾处理各系统较分散的工艺特点,全套自控方案由现场控制站与厂级监控系统构成[1],其中现场控制站主要完成进料及预处理、厌氧发酵、沼渣脱水、酸化、沼气净化提纯的控制,并测控生产相关的重要过程参数如温度、压力、流量、液位、pH、溶解氧、电导率等;厂级监控系统主要确保各类设备的可靠运行、安全生产、合理调度,保证系统运行过程有直观明了的信号和状态显示,并有完善的故障报警系统和机制。控制系统采用工业以太网通讯方式将各控制子系统的工艺参数和运行状态采集到综合楼中央控制室操作员站上进行集中管理,且预留数据通讯接口以便将数据上传至接上级主管部门计算机系统,其网络架构系统如图2所示。

图2 餐厨垃圾处理自控网络系统

2.1现场控制站

根据餐厨垃圾处理流程,PLC控制系统按不同车间分为预处理车间控制站、沼渣脱水车间控制站、沼气提纯车间控制站。每个现场控制站设置单独的控制室或值班室,操作员可在控制室内通过上位控制系统的组态软件或PLC柜上的触摸屏读取底层数据,利用数据库、算法库,进行一系列的运算,最终将AO/DO信号反馈结果传输给执行机构,对现场设备进行远程控制,并将整体数据上传至中央控制室,实现分散控制、集中管理的目的[2]。

1)预处理车间控制站。

预处理车间控制站主要完成预处理、厌氧发酵、酸化等工艺的控制任务。根据生产工艺流程,各个执行机构通过PLC内部预设的顺序自动地有秩序地进行操作,同时系统对生产过程中的重要参数进行实时监控,把测控的数据与设定值进行比对,经PID计算后,通过控制器发送控制信号至蒸汽阀门、进料泵等设备,实现生产安全稳定运行的目的。

其中,预处理工艺包含餐厨垃圾与污泥预处理的接收与分选,接收系统测控集液箱液位、渗沥液提升泵压力及流量等参数,通过泵的启停完成控制液位的目的。分选系统主要测控浆料加热装置的温度与液位等参数。厌氧发酵系统主要包含厌氧池液位、温度、pH,厌氧循环泵流量、压力,厌氧输气总管沼气流量测量等。厌氧发酵侧重点在于厌氧加热的恒温控制,采用蒸汽锅炉产生的蒸汽对厌氧进料泵管道出口物料进行直接加热,加热方式为蒸汽混合换热,同时管路设有温度传感器,温度传感器与蒸汽管路上的电动调节阀设计为PID调节,即温度传感器测得的传感信号反馈给系统PLC,通过PLC实时调节蒸汽管路电动调节阀的开启度,以达到恒温控制的目的。另外厌氧反应器上设有额外的温度传感器,以便于实际运行过程中进行温度校验,确定PID调节所需设置的温度值。

为保证发酵产气的稳定,发酵罐采用连续进料方式,根据厌氧池液位控制进料与出料流量,以此恒定厌氧池内物料体积,同时在PLC控制系统中设置厌氧池的进料与排料时间。

沼气发酵系统产出沼气,在沼气易泄露的区域设置可燃气体报警探头,并与有人值守的控制室或值班室内的声光报警器连接,提醒相关人员进行相应的报警处理操作。

2)沼渣脱水车间控制站。

沼渣脱水车间控制站主要完成沼渣脱水系统、消防系统、滤液池的控制任务。沼渣脱水系统监控系统内部的操作压力、流量等参数。消防系统测控消防水池液位、高位水箱液位、消防泵出口压力、流量等重要参数,并将部分信号送入电气专业消防控制柜进行连接。

3)沼气提纯车间控制站。

沼气提纯车间控制站主要完成沼气提纯净化系统的控制任务。提纯系统测控沼气脱硫、脱碳系统以及脱水系统的关键参数,并对沼气组分进行在线分析。

2.2厂级监控系统

全厂监控系统由操作员站、工程师站、视频监控站、GPRS站、打印机、LED拼接大屏幕以及UPS组合,其中操作员站作为全厂计算机监控系统的运行平台,可以动态显示全厂平面图、全厂总工艺流程图、局部工艺流程(剖面)图等,并能对生产状况实时数据进行监控、分析以及对设备、工艺过程中发生的故障进行报警,显示故障点和故障状态。工程师站兼做数据服务器,负责工艺的参数设定与调试、组态修改与编辑,并对各工段的数据进行整理、存储,建立完备的数据库,同时通过硬件防火墙与上级主管部门安全连接,可以将餐饮垃圾处理系统的工艺参数和运行状态实时上传给上级主管部门,从而使得上级主管部门能随时掌握餐饮垃圾处理的运行状况,并对餐饮垃圾处理运行进行实时监控,为上级主管部门提供1个对餐饮垃圾处理的远程实时监督和协调的数字化平台[3]。

视频监控站主要负责对全厂关键的工艺设备进行视频监控,摄像机的视频信号传输至视频分配器,处理后的信号送入拼屏控制器与硬盘录像机,视频监控主机通过RS232接口控制拼屏控制器,将监控图像在55英寸LED拼接大屏幕上显示,从而实现对全厂集中监控、集中管理、集中维护的目的。

GPRS车辆监控系统利用GPS卫星定位技术,由车载终端、服务器和GPRS移动通讯网络构成现代化的车辆监控系统。餐饮垃圾收运车上的车载设备获取车辆地理信息数据,利用GPRS无线通讯网络发送到综合楼中央控制室GPS操作员站,从而实现对所属车辆的实时监控和调度。

3 结束语

利用PLC技术、网络通信技术和组态技术构成完整的餐厨垃圾处理自动化控制系统,体现了分散控制、集中管理的设计理念,实现了餐厨垃圾处理流程的自动化控制要求。但仍存在一些不足之处,本系统采用PID这一传统方法来进行温度和压力控制,随着先进控制技术的快速发展,在以后的研究中可以适当地加入智能控制算法来改善控制效果,如模型预测控制、自适应控制、神经网络等。

[1]王淑红,李福进.基于PLC的污水处理厂自控系统设计及实现[J].数字技术与应用,2012(10):7-8.

[2]刘宇.基于PLC的餐厨垃圾处理设备控制系统研究[J].自动化博览,2014(2):84-87.

[3]黄端.关于餐厨垃圾处理厂PLC控制系统的设计思考[J].大科技,2013(17):372-373.

Automatic Control Scheme of Kitchen Waste Treatment Based on PLC Control System

Jiang Jinming,Yang Cheng,Kong Chao,Wang Yue,Li Yan

(North China Municipal Engineering Design&Research Institute Co.Ltd.,Tianjin300074)

Taking the biomass treatment project in Shenzhen as an example,a kitchen waste treatment automatic control scheme based on programmable logic controller(PLC)wasintroduced.A multi-level network architecture can be formed by using PLC,industrial automation configuration software and other related technologies and it consists of two stages:process control stage and processmonitoring stage.The automatic control scheme can be operated with safety and stability.

kitchen waste disposal;PLC;processcontrol

X799.3

B

1005-8206(2016)03-0016-03

蒋金明(1964—),高级工程师,从事采暖供热、污水处理、垃圾焚烧、危险废物处理等工程自控仪表系统设计。

2016-01-24