6066铝合金热挤压变形行为研究*

2016-11-16徐尊平

强 华,徐尊平

(1.重庆人文科技学院机电与信息工程学院,重庆401524;2.西南大学材料与能源学部,重庆400715)

6066铝合金热挤压变形行为研究*

强 华1,徐尊平2

(1.重庆人文科技学院机电与信息工程学院,重庆401524;2.西南大学材料与能源学部,重庆400715)

采用有限元技术模拟了6066铝合金热挤压过程,系统分析了挤压比和摩擦系数对铝合金变形区的流动行为、应变分布及挤压载荷的影响,并通过实验研究了挤压参数对铝合金的组织及力学性能的影响。结果表明:挤压比对材料变形区的应变的影响较大,随挤压比的增大,材料的塑性应变很快增大,晶粒细化越明显,合金的抗拉强度和延伸率也显著提高。随摩擦系数的增大,材料的塑性应变及挤压载荷越大,应变分布的均匀性变差。

6066铝合金 热挤压 组织 力学性能

0 引言

6066铝合金属于Al-Mg-Si系合金,具有较高的强度和良好的塑性,在工程结构中具有广泛的应用前景。随着高速列车的快速发展,对车体材料的性能要求也越来越苛刻, 如何提高铝合金的综合力学性能已成为研究的热点。已有研究表明,经热塑性变形后,材料的晶粒得到细化,使材料的综合力学性能得到大大提高[1-3]。然而影响挤压变形过程的因素较多,不同的变形工艺对样品性能的影响也很大[4-6]。利用有限元模拟技术,模拟6066铝合金在不同的挤压比和不同的摩擦系数时材料的变形行为,分析挤压参数对材料的应变及挤压载荷的影响规律,然后通过组织观察及拉伸试验研究挤压对铝合金的微观组织及力学性能的影响关系[7-9]。

1 有限元模拟参数的设定

假设材料屈服后的应力—应变关系为等向非线性强化模型,其应力—应变关系为:

(1)

挤压温度设为360℃,坯料尺寸为φ20 mm×25 mm,挤压比分别取4∶1、25∶1和50∶1三种情况,凸模挤压速度为2.5 mm/s,摩擦系数f分别取0.05、0.1和0.2。对各种情况下铝合金的变形行为及挤压载荷进行了系统分析,得出了它们之间的影响规律。

在挤压过程中,考虑到有些区域变形很大,网格变形严重,所以需要对此部位划分较细的网格。在挤压过程模拟中不考虑应变速率及摩擦生热对材料性能的影响。

2 模拟结果与分析

2.1 挤压比的影响

在摩擦系数f= 0.05时,挤压比对合金变形区的等效塑性应变如图1所示。从图中可以看出,铝合金坯料在模具出口附近的等效塑性应变值最大,这是由于受模具内壁的摩擦阻碍及模具底部的形状的限制,坯料外侧的流动速度明显低于坯料中部的流动速度。在靠近模具出口的端面处,挤压坯料具有明显的材料静止区域(死区)。可以通过优化模具几何形状及选择恰当的挤压速度来控制材料的静止区域,从而提高材料的挤压效果。挤压比从4∶1增大到25∶1,坯料的最大等效塑性应变值从2.664增大到4.621且坯料的等效塑性应变呈现不均匀地增大。

图1 坯料的等效塑性应变

2.2 摩擦系数的影响

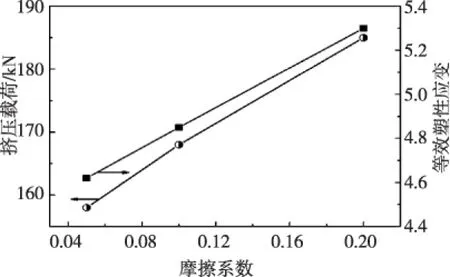

图2 摩擦系数对挤压载荷和应变的影响

挤压比为25∶1时,摩擦系数对挤压载荷的影响如图2所示。由图2可以看出,随摩擦系数的增加,挤压载荷和坯料的塑性应变均呈增大趋势。由于摩擦的存在,坯料与模具接触的边缘部分受到阻碍,坯料边缘与中部的相对流动速度增大,使得材料中的最大应变值增大且变形增大呈现不均匀性。可通过降低材料与模具之间的摩擦来减小挤压载荷,延长模具的寿命并获得均匀的塑性变形。

3 实验结果与分析

3.1 金相组织

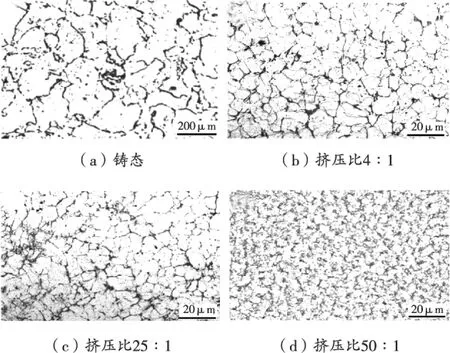

图3为铝合金挤压前后的金相组织,从图中可以看出,挤压比越大铝合金晶粒的细化程度越大。挤压前,铸态铝合金的晶粒尺寸约为100 μm~200 μm(图3(a)),随挤压比的增大,晶粒尺寸呈减小趋势且晶粒大小更为均匀。在挤压比为50∶1时,平均晶粒尺寸约为3 μm。这是由于在热挤压过程中发生了动态再结晶而导致晶粒细化,晶粒细化的趋势与仿真模拟的结果一致。

图3 铝合金的金相组织

3.2 拉伸断口

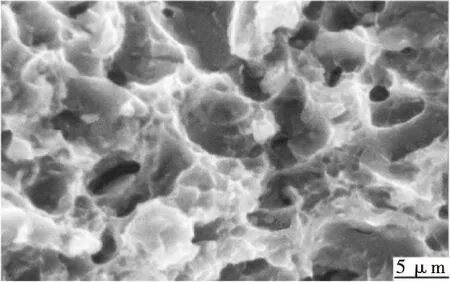

图4 拉伸断口

在挤压比为25∶1时,6066铝合金拉伸断口形貌如图4所示。从图中可以看出,断口上有大小不等的椭圆形韧窝,可以判断其断裂方式为微孔聚集断裂,因此该状态下铝合金具有较大的延伸率。

3.3 力学性能

图5 挤压比对6066铝合金力学性能的影响

图5为挤压前后铝合金的力学性能。从图中可以看出,热挤压显著提高了合金的力学性能。随挤压比的增加,坯料的变形程度越大,晶粒更加细化且晶粒大小更为均匀,同时挤压也增加了材料的位错密度,从而提高了材料的强度。此外,当晶界滑移现象发生时,小尺寸晶粒的滑动和转动能更好地协调变形,从而提高了材料的变形能力,使得其塑性也得到提高。

4 结论

基于ANSYS软件对6066铝合金的热挤压过程进行了有限元模拟,并通过金相观察和拉伸性能分析得出以下结论:

1)热挤压细化了铝合金的晶粒尺寸,显著提高了其力学性能。

2)6066铝合金对挤压比较敏感,随挤压比的增大,铝合金的变形程度大大提高,晶粒明显细化且大小更为均匀,合金的抗拉强度和延伸率都得到显著提高。

3)摩擦系数对6066铝合金的变形行为也有较大的影响,随摩擦系数的增大,铝合金的等效塑性应变和挤压载荷都呈增大趋势,且应变的均匀性变差。

[1] 秦琪,曹振华,秦利,等. 6101B铝合金导电轨挤压及热处理工艺研究[J].热处理技术与装备,2015,36(1):16-18.

[2] 马勇,赵亚培,彭程,等. ECAP中摩擦因数对7075铝合金变形及组织的影响[J].特种铸造及有色金属,2014,34(2):135-139.

[3] 蔡一鸣,李慧中,等. 7039铝合金高温的热变形行为[J].中国有色金属学报,2008,18(10):1775-1780.

[4] 马俊. AZ31镁合金型材的ECAP复合挤压和正挤压对比[J].轻合金加工技术, 2014,42(7):26-29.

[5] 戴丽芳,巩全军,曹春鹏,等.复杂大断面6005A铝合金型材挤压生产工艺分析[J].轻合金加工技术,2015,43(12):32-34.

[6] 刘礼,徐春杰,张忠明,等.往复挤压L2纯铝的组织与性能[J].材料热处理学报,2006,27(3):50-53.

[7] 徐尊平,程南璞,陈志谦.7050铝合金等通道转角挤压的有限元模拟及力学性能[J].材料工程,2008(8):1-4.

[8] 石凤健,汪建敏,许晓静,等.等截面角形挤压的研究内容及现状[J].热加工工艺,2003(1):51-53.

[9] 梁柱,李国俊,张治民,等. 5A06铝合金带筋薄板件挤压缺陷的模拟分析及优化[J].锻压技术,2016,41(2):51-53.

Hot extrusion deformation of 6066 aluminum alloy

QIANG Hua, XU Zunping

In this study, we simulated the hot extrusion process of 6066 aluminum alloy with finite element method, and analyzed the influence of extrusion ratio and friction factor on the flow, the strain distribution and the extrusion load of the deformation area. Through metallographic structure observation and tensile property analysis, we studied the influence of extrusion parameters on the structure and mechanical properties of aluminum alloy. The results showed that the extrusion ratio had greater influence on the deformation area. With the increase of the extrusion ratio, the plastic strain increased, the grains became more refined, and the tensile strength and the elongation of the alloy improved significantly. With the increase of the friction factor, the plastic strain and the extrusion load increased, and the strain distribution became less even.

6066 aluminum alloy, hot extrusion, structure, mechanical properties

TG397

A

1002-6886(2016)05-0088-03

重庆市教委科学技术资助项目(KJ1501601)。

强华(1976-),女,陕西宝鸡人,副教授,硕士,研究方向:机械制造。

2016-03-25