一种受电弓动态特性试验台的研制

2016-11-16何泽夏徐志祥万振华刘东杰

何泽夏,徐志祥,万振华,刘东杰

(大连理工大学机械工程学院,辽宁大连116024)

一种受电弓动态特性试验台的研制

何泽夏,徐志祥,万振华,刘东杰

(大连理工大学机械工程学院,辽宁大连116024)

传统的受电弓动态特性试验系统工作频率不高,振动频率往往低于20 Hz。为了在更宽的频率范围内进行受电弓的动态特性试验,搭建了受电弓振动试验台,利用电液式激振方法模拟正弦振动环境。首先阐述了试验台的总体方案、组成以及工作原理,并设计了双闭环控制结构,最后为了测试系统的性能,进行了一系列的正弦定频、扫频试验。现场测试结果表明系统激振频率最高可达25 Hz,振幅可达8 mm,可以精确模拟弓网高频振动,对受电弓疲劳寿命及性能进行准确评估,为受电弓动态特性和结构参数优化研究提供了试验依据。

受电弓 动态特性试验台 电液激振器 正弦振动

0 引言

近年来,我国铁路电气化建设迅速,高速电力机车具有速度快、功率大、低碳环保等优点,已经成为目前铁路线路建设的首选。受电弓是电力机车上的重要部件,它安装在机车车顶,从接触线上集取电流,为电力机车的运行提供电能。高速电力机车稳定运行的必要条件是受电弓具有良好的动态特性[1]。因此,对受电弓的动态特性进行研究具有重要价值。

弓网动态仿真是研究受电弓动态特性的重要技术。通过弓网动态仿真可以模拟弓网振动以及外部激振对弓网的影响,为优化受电弓结构参数提供有力手段。现有的弓网动态仿真手段室内振动试验仿真,它是指接触网动态参数通过计算机仿真,受电弓动态参数通过测试实际受电弓得到,两者通过伺服器连接起来,采集激振器位移和激振器与受电弓的接触力模拟接触网抬升和弓网接触力[2-3]。

基于室内振动试验仿真,并针对以往受电弓振动试验系统工作频率不高,振动测试频率范围较窄的特点,本文搭建了新型受电弓动态特性试验台,受电弓可以在0.5 Hz~25 Hz的频率范围内的进行正弦定频、扫频振动试验,为受电弓传递函数的测算提供试验数据。同时还可以测量接触线抬升、弓网接触力等弓网动态性能参数。

1 受电弓动态特性试验台总体方案

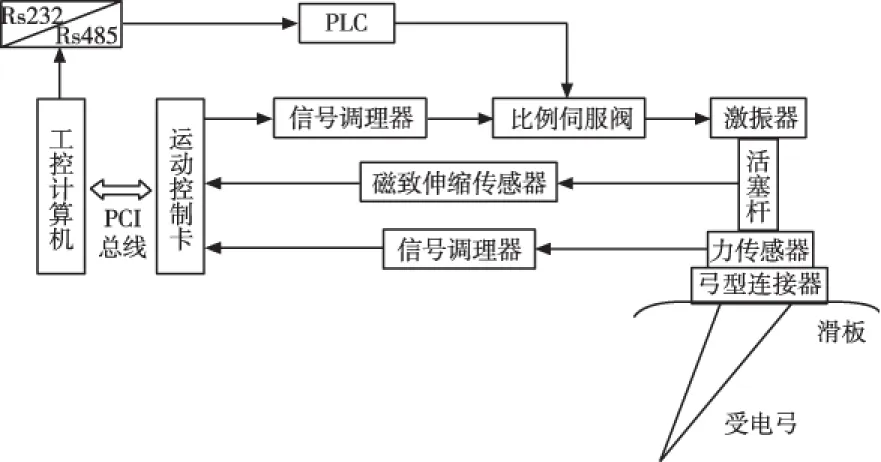

受电弓动态特性试验台的基本原理是由高频响的比例伺服阀控制伺服油缸产生所需的运动形式,同时受电弓通过弓形连接器与伺服油缸活塞杆连接,跟随伺服油缸一起运动。其中,弓型连接器与伺服油缸活塞杆之间安装有力传感器,用于测量弓网接触力。该试验台主要由计算机测控系统和液压驱动系统组成。计算机测控系统控制器采用星型网络拓扑结构实现“一主两从”的控制模式,即工控机作为上位控制单元,同时与运动控制卡和PLC通讯实现并行控制,可以在正弦激振试验的过程中实时测量受电弓的位置和弓网之间的接触力。液压加载系统采用高频响应比例伺服阀,并通过控制伺服阀的开口大小调节液压油的压力与流量,使伺服油缸产生往复振动。

试验台结构如图1所示,伺服油缸安装在水平滑动支架上,油缸活塞杆通过弓形连接器与安装在机械平台上的受电弓相连,对受电弓滑板施加激振力,模拟弓网系统之间的振动环境。试验时,由测量系统测得有关参数,如接触网的位移,弓网接触力等,然后进行测算评估。作用于激振器的控制信号既可以源自实际线路的运行试验记录,也可以由计算机模拟。

图1 弓网振动试验台实物图

2 测控系统设计

2.1 系统硬件设计

为提高控制和数据采集的效率,测控系统必须有高速的运算能力,并且有出色的稳定性和抗干扰能力。图2所示是试验台测控系统原理图,由工控机、运动控制卡、PLC、比例伺服阀、位移传感器、压力传感器等组成。该测控系统中,选用了“凌华”公司生产的Matrix MXC系列工控机、PCI-8254型四轴运动控制板卡以及台达公司生产的Dvp系列PLC。工控机主要负责振动试验参数设置、运行状态实时监控等人机交互界面管理方面的工作,通过运动控制卡读取油缸活塞杆位置数据经过运算后将控制命令发送给运动控制卡,由运动控制卡根据控制命令输出模拟量信号,比例伺服阀根据接收到的信号大小,调节阀芯位置、控制阀口开度,使得伺服油缸活塞杆能够以不同的方向、不同的速度带动负载运动。同时工控机与PLC通过串口通讯对比例伺服阀进行控制,可以保证在系统发生故障时,切断供电电源,控制阀芯进入断电安全位,以确保伺服油缸处于安全状态。

图2 试验台测控系统原理图

测控系统中的传感器主要包含磁致伸缩位移传感器和压力传感器。其中位移传感器用于检测活塞杆实际位置,输出为电压信号,直接输入运动控制卡AI通道采集;检测弓网振动压力的压力传感器输出为4~20 mA电流信号,由信号调理器转换为电压信号再送入运动控制卡AI通道。数据采集设备采用运动控制卡的多功能采集模块,它具有4路模拟量输入通道,分辨率为12位,采样速率高达100 kHz,能够方便地接入测控系统,实现高速数据采集。

2.2 系统软件设计

为使测控系统软件界面简洁、易于操作、具有良好人机交互性,测控计算机软件平台基于Visual C++6.0编写,采用模块化设计开发,开机自检后即运行参数初始化、通讯初始化模块,初始化完成后进入主程序[4]。主程序中共设计了三种工作模式,包括正弦定频振动、正弦扫频振动以及随机振动。工作模式结束后均通过参数初始化模块准备下次工作并返回模式判断。如图3所示,人机界面左侧是两个示波器控件,分别用于显示受电弓实时振动波形以及弓网间的接触压力波形,界面右侧按钮可以控制振动试验的运行,同时对振动数据进行采集。测控系统软件可以实现以下功能:

1)参数设置:设置振动试验振动模式,振动频率以及振动幅值等参数;

2)实时测量与显示:实时高速数据采集,并将振动位移、弓网接触力等参数动态显示;

3)数据存储与导出:以文件形式存储所测数据;

4)导出打印:形成检测报告并打印。

图3 垂向激振系统人机界面

3 液压驱动系统设计

液压驱动系统是试验台的核心装置,其性能直接影响试验台的测试结果。为保证系统设计满足受电弓动态特性试验所要求的性能指标,选用阀控缸电液伺服控制系统。阀控系统是由电液伺服阀控制输入执行元件流量的系统,由于包含的容积小,而且供油压力为常值,因此对阀和负载的输入响应很快[5-6]。在受电弓的动态特性试验中,优先采用这种系统。同时为了确定阀控缸电液伺服系统动力机构最优参数和系统频宽极限,建立电液伺服激振台的数学模型,如下:

(1)伺服液压缸活塞力平衡方程式

(1)

F=APL

(2)

式中:m—加载装置自身运动件的质量; D—阻尼系数;KS—弹性系数;y—伺服缸活塞的位移;W—外干扰力;F—负载力;PL—负载压力; A—伺服缸活塞有效作用面积。

(2)伺服液压缸流量平衡方程式

(3)

式中:QL—负载流量;V—伺服缸两个油腔和阀至缸管道的总容积;βe—油液的容积弹性模量;Ct—总泄露系数。

(4)

按照公式(4)求解A值后,计算负载流量,再根据阀的压降从伺服阀样本上选择合适的伺服阀。该系统伺服油缸缸径40 mm,杆径28 mm,行程250 mm,油缸内壁、活塞、密封装置之间的接触面具有很高的光洁度,缸体散热性能好,因而能满足活塞高频往复运动的要求。同时选用Atos DLKZOR系列比例伺服阀,其幅值比-3 db时对应的频率在40 Hz-70 Hz之间,满足受电弓振动试验对工作频率的要求。

试验台液压驱动系统由动力源、比例伺服阀、伺服油缸、溢流阀等组成(图4)。其主要技术参数为:额定输出载荷10 kN,伺服油缸行程250 mm,系统的激振频率0.5 Hz~25 Hz,小幅值时可达30 Hz,可以完成正弦定频试验、正弦扫频试验以及疲劳试验。

4 受电弓动态特性试验台的控制策略

控制技术是振动环境模拟试验的关键技术,液压驱动系统控制性能的好坏直接影响到受电弓振动试验环境模拟的真实性[7-8]。根据受电弓动态特性试验的要求,最大激振频率需要达到25 Hz,振幅需要达到8 mm。

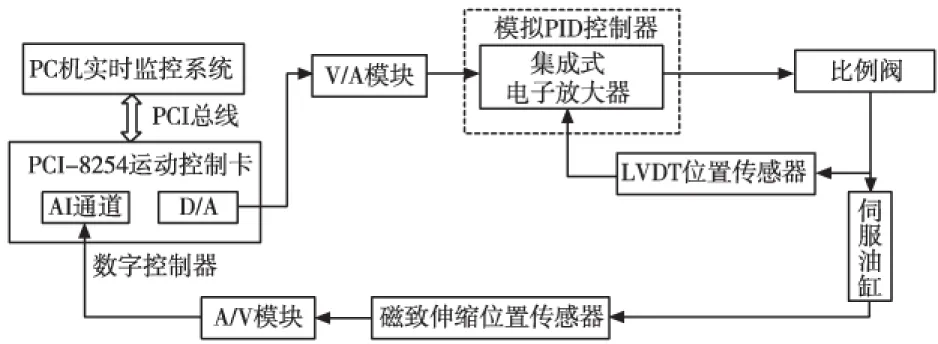

为了精确模拟高频振动环境,设计了双闭环控制结构,如图5所示。电液激振系统所选用的高频响比例伺服阀和伺服油缸分别内置了LVDT和磁致伸缩位移传感器。内环由集成式电子放大器、LVDT位置传感器、比例阀构成。外环由伺服油缸、磁致伸缩位移传感器、工控机、运动控制卡、信号调理模块和内环构成。外环伺服控制回路根据系统给定的输入指令信号、伺服油缸的位移反馈信号,由运动控制卡输出模拟电压控制内环比例伺服阀,使伺服油缸按照给定的输入信号运动。

图5 双闭环控制结构

内环基于Atos DLKZOR型高频响比例伺服阀,电子放大器与比例阀集成,同时带LVDT位置传感器,采用模拟控制器实现阀芯位置PID控制。通过闭环控制,电子放大器对比例阀提供一合适的电流信号,以校准阀的位移调整量,使之与供给电子放大器的输入信号相对应。内环用来调节比例阀的阀芯位置,由阀芯控制进入伺服油缸的液体流量和方向,从而改变活塞杆的输出速度和运动方向。

外环采用PCI-8254运动控制卡,它是一个基于PCI总线、以DSP为核心的数字控制器,带有4路A/D采样通道和4路D/A输出通道。外环用来调节伺服油缸,使得活塞杆按照给定的输入信号运动。外环采用数字控制器实现增量式PID+前馈控制算法[9],采样和控制周期都设定为2 ms。外环控制算法基于Windows操作系统通过软件编程实现,其控制算法采用下式进行:

(5)

e(k)=Pos(k)-FbkPos(k)

(6)

式中:Kvff—速度前馈增益;Kaff—加速度前馈增益;Kp—比例增益;Ki—积分增益;Kd—微分增益;Pos(k)—第k次采样时刻的位置命令;FbkPos(k)—第k次采样时刻的位置反馈;Vel(k)—第k次采样时刻的速度命令;Acc(k)—第k次采样时刻的加速度命令;e(k)—第k次采样时刻的误差;u(k)—第k次采样时刻计算机的控制量。

5 受电弓动态特性试验台调试结果

为验证试验台的实际控制效果,分别进行了正弦定频振动试验、正弦扫频振动试验。试验中以PID参数与系统性能的关系为依据,结合工程经验,通过一系列实验整定出较为理想的PID参数[10-12]。整定方案为输入理想测试信号,观测系统输出波形。然后通过反复调节各项参数、寻求理想的振动曲线。

在试验时,对弓网接触点受电弓的位移进行了数据采集。该测试数据可以反映出试验台所模拟振动环境的真实性。下面选取三种工况的试验结果说明本系统的运行特性:扫频范围为10 Hz~11 Hz,振动幅值为±8 mm的正弦扫频试验以及振动频率分别为22.5 Hz和25 Hz,振动幅值为±8 mm的正弦定频试验。试验结果如图6所示。

图6 不同频率下的试验结果

试验数据表明,振动位移曲线光滑,振幅指示误差小于±10%。其中小于5 Hz的频段,频率指示误差小于±20%,5 Hz到25 Hz的频段,误差小于1 Hz。各项技术指标均达到受电弓动态特性试验的要求。

6 结论

受电弓动态特性试验台通过工控机、运动控制卡以及PLC组成的控制器驱动阀控缸系统,模拟正弦振动环境。该试验台可以使受电弓在更高的频率范围进行幅频特性测试和疲劳试验,同时实时测量接触网的动态位置以及弓网接触点的接触力,为受电弓可靠性试验体系与规范的建立提供试验数据。经试验验证,试验台主要具有以下技术特点:

1)该系统可以精确模拟振动频率25 Hz,振幅8 mm的正弦振动环境。

2)该系统还可以实现等幅扫频振动试验,扫频范围为0.5 Hz~25 Hz,振幅8 mm,提供了更大的试验频宽,在疲劳试验中提高了试验效率。

3)试验数据可以在软件界面上实时绘制并显示,而且可以将试验结果以Excel格式文件导出供测

试人员分析使用;

4)试验系统人机界面友好,通过软件设置,就可以灵活测试多种试验工况,满足了试验人员的使用要求。

[1] 陈景琪.高速列车受电弓动态特性无线监测系统[D].成都:西南交通大学,2014.

[2] 吴学杰,张卫华,扬世杰,等.应用于接触网/受电弓混合模拟试验台的计算机测控系统[J].计算机工程与应用,2002,38(12):213-216.

[3] 吴学杰,张卫华,梅桂明.受电弓/接触网半实物半虚拟混合模拟系统的研究[J].铁道学报,2002,24(1):14-18.

[4] 孙鑫.VC ++深入详解[M].北京:电子工业出版社,2006.

[5] 王春行.液压伺服控制系统[M].北京:机械工业出版社,1989.

[6] 李洪人.液压控制系统[M].北京:国防工业出版社,1990.

[7] 熊诗波.液压测试技术[M].北京:机械工业出版社,1982.

[8] 陈利龙,曹树平,朱玉泉,等.电液伺服激振台及其极限工作范围的研究[J].机床与液压,2002(2):123-124.

[9] 陶永华.新型PID控制及其应用[M].北京:机械工业出版社,2002.

[10] 廖常初.PID参数的意义与整定方法[J].自动化应用,2010(5):27-32

[11] 李国林.PID控制器参数整定技术研究与优化设计[D].大连:大连理工大学,2010.

[12] 刘国平,齐大伟,夏五星,等.电液比例阀不完全微分PID控制算法设计[J].仪表技术与传感器,2013(8):105-107.

Development of the dynamic characteristic test bed for pantographs

HE Zexia, XU Zhixiang, WAN Zhenhua, LIU Dongjie

The working frequency of traditional dynamic characteristic test system for pantographa is not high, often less than 20 Hz. In order to carry out the dynamic characteristic test under a wider frequency range, we built a new pantograph vibration test bed, which simulated sinusoidal vibration by the electrohydraulic vibration exciter. In this paper, we introduced the overall scheme, composition and working principle of the test bed. A double closed-loop control structure is designed for it.A series of sinusoidal vibration experiments were conducted to test the performance of the system. The results showed that the maximum vibration frequency of the system could reach up to 25 Hz, and the amplitude could reach up to 8 mm. The system could precisely simulate the high-frequency vibration of the pantograph, and could assess its fatigue life and performance, which provided experimental basis for the optimization of the dynamic characteristics and structural parameters of the pantograph.

pantograph,dynamic characteristic test bed, electrohydraulic vibration exciter,sinusoidal vibration

TP271.31

A

1002-6886(2016)05-0081-05

何泽夏(1989-),男,安徽人,大连理工大学机械工程学院硕士生,研究方向为机电液一体化。

2016-03-29