基于车轮的整车气动减阻的研究

2016-11-16唐洪涛耿胜民王君帅刘学龙

唐洪涛,耿胜民,王君帅,刘学龙

(1. 天津科技大学机械工程学院,天津 300222;2. 中国汽车技术研究中心,天津 300300)

基于车轮的整车气动减阻的研究

唐洪涛1,耿胜民1,王君帅1,刘学龙2

(1. 天津科技大学机械工程学院,天津 300222;2. 中国汽车技术研究中心,天津 300300)

针对国内某运动型多用途汽车(SUV),采用均匀设计方法,应用计算流体力学(CFD)技术,进行了车轮气动减阻研究.研究发现:使用均匀设计方法基于车轮的气动减阻能够有效地降低整车气动阻力系数,降幅可达15.9%;前轮阻流板宽度对于针对车轮气动减阻的气动阻力系数的影响最大,前轮、后轮阻流板高度、宽度,轮辋面积对气动阻力系数存在不同的影响趋势.

车轮;气动减阻;均匀设计;计算流体力学

随着大气污染日益严重以及能源危机愈演愈烈,节能减排已成为时代的主旋律.汽车作为人们出行的主要交通工具之一,其能源消耗量以及尾气排放量日益增多,对汽车气动减阻的研究势在必行.

研究发现,车轮对整车气动阻力系数的贡献较大,流线型汽车甚至可达50%[1],车轮气动阻力是汽车气动减阻的重灾区.当前,对车轮气动阻力的研究已取得了一系列的成果.文献[2-3]的研究阐明了车轮宽度对车轮及整车气动阻力的影响,其中增大车轮宽度造成的车轮尾部涡流增大是引起气动阻力增大的主要原因.文献[4-5]研究了车轮辐板的几何外形对车轮气动特性的影响,其中文献[4]的研究表明,车轮辐板的几何外形对车轮局部流场及整车外流场均有较大的影响,辐板处涡流的变化是造成能量耗散改变的主要原因;文献[5]阐明了车轮辐板的开孔面积及开孔数目对车轮的气动阻力系数的影响,得出开孔数目不变,随着开孔面积的增大,前后轮的气动阻力系数均增大,整车气动阻力系数先增大后减小等结论.文献[6-7]就旋转车轮对整车外流场的影响进行了研究.研究发现,车轮旋转不仅能够改变车轮局部流场,而且能够引起整车外流场的变化.文献[6]阐明了车轮旋转能够降低车轮处的气动阻力,但造成的最主要的影响是车身气动阻力的降低;文献[7]得出车轮旋转使得汽车气动阻力系数和气动升力系数较车轮静止时均下降的结论.文献[8-9]使用阻流板对整车进行了气动减阻,研究结果表明,添加阻流板能显著降低汽车的气动阻力,进而达到气动减阻的目的.上述研究对于车轮处的流场特性以及气动减阻方向的车轮设计方面具有一定的指导意义.但是,实际的汽车气动减阻过程中,往往会对多个部位的不同部件进行修改,上述针对单一部件的研究成果可能在实际气动减阻过程中不再适用.车轮作为汽车气动阻力的重灾区,其对于气动阻力是极其敏感的.造成车轮气动阻力大的因素较多,不同因素的减阻能力可能会因其他因素的改变而改变,如何根据这些因素进行优化并匹配得到最好的减阻效果值得进行深入的研究.

本文针对国内某运动型多用途汽车(SUV),采用试验设计方法(DOE),应用数值模拟技术(CFD),进行了基于车轮的整车气动减阻研究,其具体流程为:原始模型的仿真分析,确定影响车轮气动阻力的可能的因素,进行试验设计,根据试验设计表进行试验,试验数据处理,最后进行寻优.

1 原始模型建模及仿真分析

1.1 原始模型的建模

本文研究的车型为某运动型多用途汽车(SUV),在建模时,省略了雨刷及机舱内的部件,但是保留了底盘的数据特征.原始模型如图1所示.

图1 原始模型Fig. 1 Baseline model

1.2 网格划分

在进行面网格划分时,采用三角形网格.原始模型的计算域如图2所示.

图2 原始模型的计算域Fig. 2 Computational area of the baseline model

计算域的长、宽、高分别为10倍车长、10倍车宽、5倍车高.为了模拟汽车行驶过程中地面的真实情况,将地面平面分为前后两部分,前部为3倍车长,后部为7倍车长.计算域离散时采用切割体网格,生成体网格数为2.5×107.

1.3 湍流模型的选择以及边界条件的设定

本文研究的汽车车速为120,km/h,马赫数约为0.098,小于0.3,因此可以认为此时的气体是不可压缩的[10].选择Realizable k-ε湍流模型来封闭三维Navier-Stokes方程[5],根据文献[5]可知,Realizable kε湍流模型用于汽车外流场仿真时,仿真结果是准确的.入口采用速度入口边界条件,速度为120,km/h;出口采用压力出口边界条件,压力为0.为了更好地模拟汽车真实行驶时的状态,车头前部地面设为滑移壁面,剩余地面设为无滑移壁面边界条件[11],地面设置为移动地面,速度为120,km/h;车身以及其他计算域壁面设置为壁面边界条件,车轮设置为旋转车轮,采用的方法为多参考系(MRF)模型,车轮转速为14.733,r/s.

1.4 原始模型的仿真分析

压力系数是表征车身表面压力大小的物理量,前轮压力系数分布如图3所示.由前轮的压力系数分布图可以看出,在车轮迎向来流的一侧,由于气流直接击打在车轮上,在气流击打位置出现气流驻点区,导致此处的压强较大,适当添加阻流板能够改善此处的流场,达到降低阻力的效果[8-9].

图3 前轮压力系数Fig. 3 Pressure coefficient of front wheels

图4为x=0,mm截面处左前轮速度矢量图.由图4中可以看出,轮辋开孔两侧有明显的涡流,涡流的形成是阻力损失的根本原因,减小涡流尺度或者减少涡流的个数,能够有效地降低阻力.根据经验,适当减小轮辋的开孔面积能够起到降低阻力的效果.后轮车轮本身的阻力形成原理与前轮相似,不再赘述.

图5为左后轮处的流线图.可以看出,在后轮轮舱处,由于轮舱在面向底盘的一侧有缺口,使得来自底盘的气流能够进入轮舱内,从而加剧后轮处流场的复杂性.若在此处增加轮舱的密封板,从底盘来的气流受到密封板的阻挡,无法进入后轮轮舱内,而是平顺地向后部流动,对于后轮处的减阻应该能够起到一定的效果.

图4 x=0,mm截面处左前轮速度矢量图Fig. 4 Velocity vector of the left front wheel at x=0,mm section

图5 左后轮处流线Fig. 5 Streamline of the left rear wheel

综上所述,针对此模型车轮气动减阻的可能方法是,增加前后轮的阻流板、减小前后轮的轮辋的开孔面积及增加后轮轮舱的内侧密封板.

2 试验方案及模型

2.1 试验方案的设计

选取前后轮阻流板、前后轮轮辋面积以及后轮轮舱内侧密封板作为影响因素,由于阻流板存在高度以及宽度两个变量,所以因素数为7因素.由于因素众多,为方便试验和后期的数据处理,选择均匀设计的方法来设计试验方案.为方便后文描述,将前轮阻流板高度、前轮阻流板宽度、后轮阻流板高度、后轮阻流板宽度、前轮轮辋面积、后轮轮辋面积、后轮轮舱密封板高度7因素分别以A、B、C、D、E、F、G表示,响应值选取气动阻力系数Cd.

因素水平表见表1,试验设计表见表2.

表1 因素水平表Tab. 1 Table of factor level

表2 试验设计表Tab. 2 Table of test design

2.2 试验模型的构建

使用大型CAD软件CATIA对试验方案中的前轮阻流板、后轮阻流板以及轮舱的密封板进行了建模,而轮辋开孔面积的变化则直接在STARCCM+软件中修改.算例15(表2中编号15)的试验方案的模型如图6所示.将CATIA建立的CAD模型划分网格加入到原始模型中,设置边界条件等进行计算.

图6 算例15试验方案Fig. 6 Test design of case 15

3 算例的数据处理

对30个算例进行计算,所有算例的气动阻力系数见表3.

表3 算例Cd值统计表Tab. 3 Table of all case Cd

使用Minitab软件对算例的数据进行处理.鉴于使用的是均匀设计,故而采用逐步回归的方法进行数据处理[12].经过回归分析,得回归方程为

Cd=0.326,85+0.011,342,A+0.026,45,B-0.030,14,C+0.019,69,D-0.016,65,E+0.004,212,F+ 0.041,54,G+0.001,035,B2+0.002,930,C2-0.005,749,D2+0.001,980,E2-0.008,895,G2-0.002,434,AC-0.003,831,AG-0.004,858,BD-0.005,647,BE+0.001,435,BF-0.002,312,BG+ 0.004,595,CD+0.008,858,CE-0.006,200,CF+ 0.003,320,CG+0.001,323,DE-0.000,875,DG-0.000,394,EG

在拟合回归方程中,二次项如AC、AG项充分说明了前后轮的流场是有相互作用的.在这些二次系数中,有正有负,说明在优化过程中,某些参数的叠加对优化结果起好的作用,有的则起反作用.

回归模型的多元相关系数R2为0.999,7,修正的多元相关系数R2(调整)为0.997,5,两者相差较小,且都接近1,说明回归模型与试验数据相当吻合,回归模型可靠.预测的多元相关系数R2(预测)达到0.976,0,能够满足一般工程的需要.

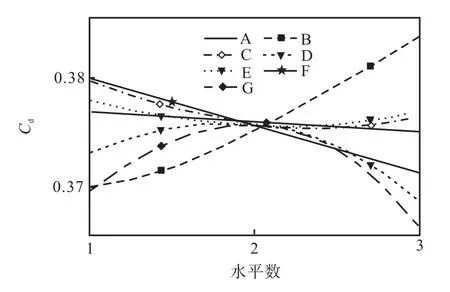

图7为各因素对Cd值的影响图,可以看出,各因素对气动阻力系数的影响程度由大到小依次是:B>F>G>D>C>A>E,即前轮阻流板宽度>后轮轮辋面积>后轮轮舱密封板高度>后轮阻流板宽度>后轮阻流板高度>前轮阻流板高度>前轮轮辋面积;其中,前轮阻流板高度、后轮阻流板高度、前轮轮辋面积对气动阻力系数的影响较小,前轮阻流板宽度对气动阻力系数起反作用,前后轮阻流板高度、宽度、轮辋面积对气动阻力系数存在不同的影响趋势.

图7 各因素对Cd值的影响Fig. 7 The influence of signal factor on Cd

通过MINITAB软件的响应优化器进行寻优,得到最佳的试验方案为A1B1C3D1E1F3G1,具体取值见表1.

4 最优模型的计算及对比分析

4.1 气动阻力的对比分析

通过表4可以看出,优化后的整车气动阻力系数下降0.062,降幅为15.9%,气动阻力降低110,N,降幅为14.4%,说明汽车车轮对于气动特性是敏感的,同时也说明针对汽车车轮的气动减阻能够达到降低整车气动阻力的目的.

表4 整车气动阻力的对比Tab. 4 Comparison of aerodynamics drag of the car

另外,经过对比发现,优化前后发生变化的部位主要是车轮局部流场、底部流场及尾流区域,因此还需对这些部位进行分析.

4.2 前轮局部流场的对比分析

图8为前轮的压力系数分布图.从图8中可知,优化后前轮正对来流方向上的正压区明显降低,正压区周围出现明显的负压区,说明气流在此处提前发生了分离,气流提前分离使得负压区增大,再加之正压区减小,车轮阻力降低.

图9是y=-700,mm截面上的速度矢量图.

图8 前轮压力系数图Fig. 8 Pressure coefficient of the front wheel

图9 y=-700,mm截面速度矢量图Fig. 9 Velocity vector at y=-700,mm section

从图9可以看出:增加前轮阻流板之后,车轮处的涡流的位置、个数以及涡流的强度都发生了变化,可见,增加前轮阻流板改变了车轮处的流场.增加阻流板,使得原本直接冲击车轮的气流,被阻流板导流到车轮两侧,车轮前方来流在图中红色虚线处与车轮后方随车轮旋转的气流相遇,优化之后的两者气流交汇处明显靠前,这样,进入轮腔的气流减少,前后气流交汇形成的涡流尺度减小,进而减小了前轮处的能量损失,阻力下降.

4.3 汽车底部流场的对比分析

图10为z=200,mm截面上的速度矢量图.由图中可以看出,后轮处在前轮的影响区中,前轮处流场的优化效果的优劣,会直接影响到后轮流场的优化效果,这与上文中拟合回归方程的结果是匹配的.由图10圈出部位可以看出,优化之后,汽车底部位于前后轮之间的低速气流区域明显收缩,气流总体速度增大且梯度减小,使得气流总体得到梳理,改善了底部流场,降低了阻力损失.

图10 z=200,mm截面速度矢量图Fig. 10 Velocity vector at z=200,mm section

4.4 汽车后轮局部流场及尾部流场对比分析

图11为位于y=-760,mm截面上的左侧后轮之后部分的速度矢量图.可以看出:优化之后,前方来流直接撞击到左后轮时的速度降低,根据伯努利方程知,左后轮暴露在气流中部分的压力降低;而且,轮腔内的速度梯度明显降低,对轮罩的冲击减小,阻力降低.优化之后,车尾部气流的上洗运动明显增强,使得尾部流场的气流滞止区明显减小,前后压差减小,阻力降低.

图11 y=-760,mm截面速度矢量Fig. 11 Velocity vectors at y=-760,mm section

5 结 论

(1)使用均匀设计的方法针对车轮的整车气动减阻能够有效地降低整车的气动阻力系数,降幅可达15.9%,整车气动阻力降低14.4%降幅明显,说明该方法是可行的.

(2)前轮阻流板宽度对气动阻力系数的影响最大,前后轮阻流板高度、宽度,轮辋面积对气动阻力系数存在不同的影响趋势,进行气动减阻时,不能将两者完全做相同处理,只进行前轮研究,然后将前轮研究成果应用到后轮上的做法并不可行.

(3)基于车轮的整车气动减阻能够有效地改变车轮局部流场、底部流场以及尾流,进而达到降阻的目的.

[1] Hucho W H. Aerodynamics of Road Vehicles:From Fluid Mechanics to Vehicle Engineering[M]. 4th ed. USA:Society of Automotive Engineers lnc,1998.

[2] 许清霖,康宁. 汽车车轮流场的数值模拟[J]. 力学与实践,2006,28(6):15-18.

[3] 杨志刚,沙潇,贾青. 车轮宽度对轿车风阻的影响[J].同济大学学报:自然科学版,2014,42(11):1682-1688,1732.

[4] 傅立敏,胡兴军,张世村. 不同几何参数车轮的汽车流场数值模拟研究[J]. 汽车工程,2006,28(5):451-454,459.

[5] 谷正气,林肖辉,李伟平,等. 车轮辐板形状对汽车气动阻力影响分析[J]. 科技导报,2011(6):57-61.

[6] Wäschle A. The influence of rotating wheels on vehicle aerodynamics-numerical and experimental investigations[R]. Detroit:SAE International,2007.

[7] 王晓明,赵又群. 车轮旋转对汽车流场影响的模拟研究[J]. 汽车科技,2009(4):40-42.

[8] Sebben S. Numerical simulation of a car underbody:Effect of front-wheel deflectors[R]. Detroit:SAE International,2004.

[9] 胡兴军,李腾飞,郭鹏,等. 车轮扰流板对轿车风阻的影响[J]. 吉林大学学报:工学版,2012,42(S1):32-36.

[10] 李进良,李承曦,胡仁喜,等. 精通FLUENT6.3流场分析[M]. 北京:化学工业出版社,2009:5-6.

[11] 李明,李明高,高峰,等. STAR-CCM+与流场计算[M].北京:机械工业出版社,2011:163.

[12] 吴令云,吴家祺,吴诚鸥,等. MINITAB软件入门:最易学实用的统计分析教程[M]. 北京:高等教育出版社,2012:169-171.

责任编辑:常涛

Car Aerodynamics Drag Reduction Based on Wheels

TANG Hongtao1,GENG Shengmin1,WANG Junshuai1,LIU Xuelong2

(1.College of Mechanical Engineering,Tianjin University of Science & Technology,Tianjin 300222,China;2.China Automotive Technology & Research Center,Tianjin 300300,China)

The computational fluid dynamics technology and the uniform design approach were applied to the research on car aerodynamics drag reduction for a sports utility vehicle(SUV).The research shows that the use of uniform design method based on wheels for aerodynamics drag reduction can effectively reduce car aerodynamic drag coefficient,a decline of up to 15.9%.The width of the front wheel spoiler is the largest contribution to aerodynamic drag coefficient based on wheels.As to the affecting aerodynamic drag coefficient,the weight,the width and the rim area of the front wheel spoiler are different from those of the rear wheel spoiler.

wheel;aerodynamics drag reduction;uniform design;computational fluid dynamics

U467.1

A

1672-6510(2016)05-0057-06

10.13364/j.issn.1672-6510.20150103

2015-08-15;

2016-02-01

天津市大学生创新创业训练计划(201510057117,201610057030)

唐洪涛(1968—),男,黑龙江海林人,副教授,tanghongtao@tust.edu.cn.