一种多元组合抽芯机构注射模设计

2016-11-15陈吉平丁智平陈宏洲

陈吉平,丁智平,陈宏洲

一种多元组合抽芯机构注射模设计

陈吉平,丁智平,陈宏洲

(湖南工业大学机械工程学院,湖南株洲 412007)

针对具有多向侧孔、内侧凹特征的相机前面板,采用注射模计算机辅助设计技术,设计一种多元组合的抽芯机构注射模具。分析了相机前面板的工艺特点及要求,介绍了模具工作原理,着重阐述了型腔布置、分型面设计、浇注系统设计、成型零部件设计、抽芯机构设计、楔紧块斜角的确定、定模板侧壁厚度的确定、脱模及复位机构设计、冷却系统设计。该模具结构合理、系统坚固,运动部分动作协调、可靠,满足塑件成型需要。

两板模;抽芯机构;轮辐式浇口

塑料工业日益发达的今天,塑料制件已经进入了大多工业部门及人民日常生活的众多领域[1]。注塑成型的塑料制品约占塑料制品总量的1/3,已成为使用最广泛的塑料成型方法。模具作为注塑成型的重要工艺装备,在成型过程中处于核心地位[2]。传统的注射模设计方法已不适应塑料制品快速更新换代以及高精度、高性能要求。注射模CAD技术显著缩短了模具设计与制造时间、降低模具成本并提高制品的质量[3]。

笔者以某型号相机前面板为例,采用UG软件对塑件进行三维造型,并利用UG Mold Wizard模块进行模具设计。该产品结构复杂,除有侧孔外还有内侧凹。单一的侧抽芯方式无法使所有侧型芯从塑件中抽出。为此,在模具中采用内、外多元组合的抽芯机构联合抽芯,满足成型侧孔及内侧凹的需要。

1 塑件工艺性分析

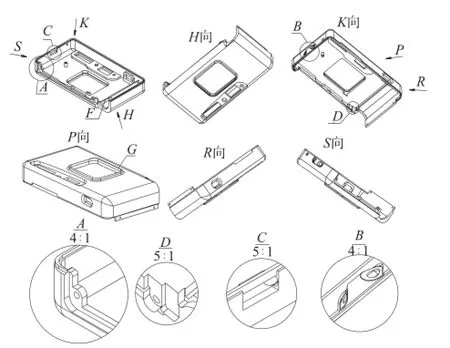

图1 塑件示意图

图1为相机前面板示意图。塑件为壳体类产品,与相机本体组合使用。塑件外形整体结构大致对称,总体尺寸为115 mm×60 mm×20 mm,其最大投影面积约为69 cm2,体积为13.88 cm3,大部分壁厚在1.5~2 mm;塑件上有一处内侧凹(B,C处),七处侧孔(四侧壁上);安装电池处(内表面F)有加强筋,另外矩形取景框通孔外表面设有凸台(G处),增强相机前面板的刚度、强度。塑件材料为丙烯腈-丁二烯-苯乙烯塑料(ABS),收缩率为0.55%。根据使用要求,塑件表面应光滑平整,不得有扭曲、飞边、气泡、银丝及明显的熔接痕等成型缺陷。配合处尺寸公差精度MT3,其他尺寸公差精度MT5。

经最大注射量、注塑压力、锁模力、安装部分的校核,选定注塑机型号XS-ZS-22[4]。

2 模具设计要点

2.1型腔布置

考虑塑件精度等级、生产量、注塑机最大注射量、最大锁模力等,本模具采用一模一腔。

2.2选择分型面

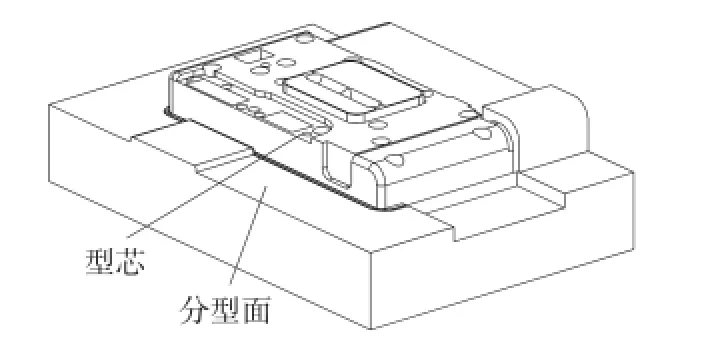

结合塑件的外形特征及使用要求,并考虑侧向抽拔距、模具零件易加工、利于塑件脱模等因素,分型面的位置设在塑件断面尺寸最大的部位[5]。模具采用阶梯式分型面,利用UG Mold wizard创建的分型面见图2。

图2 分型面

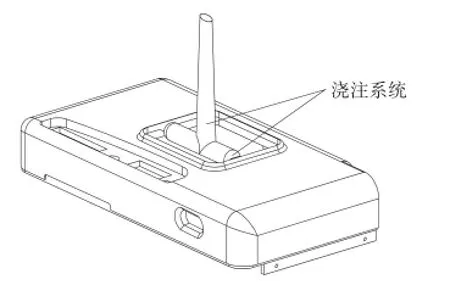

2.3浇注系统设计

考虑树脂的填充性、塑件的美观性、易修整、易排气因素等,同时根据塑件的体积分布,便于均衡进料的原理,尽量减少浇口数量。由于模具采用单腔,结合塑件尺寸、结构特点,浇注系统主浇道设在定模,冷料穴位于主浇道的对面动模上。选用轮辐式浇口,分流道、浇口均分别开在动、定模上,即塑件矩形孔的中间空位处,如图3所示,这样不影响塑件外观。分流道的截面采用流道效率高的圆形。根据剪切速率、体积流量及关系曲线[6],经计算,得主流道的平均直径4 mm,分流道直径6 mm,浇口宽、高分别为4 mm和1 mm。

2.4成型零部件设计

图3 流道浇注系统

塑件结构较为复杂,为了降低模具零件几何形状的机械加工和钳工抛光工作难度,同时方便更换易损件、节省贵重材料,根据塑件特点,型芯、凹模采用整体嵌入式。动、定模分型面、拼接面应仔细研磨[7],确保各处贴合良好。各成型零件拼接缝间隙小于溢料值0.04 mm,型芯、凹模脱模斜度分别设为45′,1°。

2.5抽芯机构设计

根据塑件结构,模具侧抽芯机构较为复杂。塑件共7个侧孔,为减化机构,将同向侧孔的抽芯运动合并为一个抽芯机构完成。模具设四组斜导柱侧向分型与抽芯机构,分布于塑件侧面的四个方向。利用斜导柱将开模力传递给滑块,使之产生侧向运动完成分型与抽芯动作。为了模具加工的方便,滑块采用组合式,侧芯由骑缝销钉固定在滑块上。滑块与T型槽采用H7/f7间隙配合[8]。滑块定位利用弹簧钉,保证开模时停留在刚脱离斜导柱的位置,不发生移动;合模时斜导柱准确地插入滑块的斜孔,避免模具损坏。

塑件内侧凹采用斜滑杆机构内抽芯。利用推出机构的推力,斜滑杆沿型芯中斜孔运动,并在内抽芯座的导滑槽中横向滑动,顶出塑件的同时从塑件内侧凹中抽离。斜滑杆与内侧凹型芯为整体式结构。

2.6楔紧块斜角的确定

楔紧块是用来承受塑件成型时侧压力的。本模具斜导柱倾斜角为15°,楔紧块楔紧角为18°。既保证了塑件成型时楔紧块对滑块的锁紧作用,又使开模时楔紧块斜面离开侧滑块的速度大于斜导柱驱动侧芯滑块的速度,不妨碍侧型芯从塑件侧孔中抽出。

2.7定模板侧壁厚度的确定

尽管塑件的高度尺寸不大,成型时侧压力不是很大,但为了确保塑件获得优良的质量,设计采用凹模整体嵌入定模板的结构,承担凹模的侧向胀形力。按刚度、强度校核方法,得到最大型腔侧壁厚度为3.67 mm。考虑该模具导柱导套、其它结构对壁厚刚度、强度的削弱作用,定模板侧壁壁厚设计为40 mm,确保模具刚度和强度。

2.8脱模及复位机构设计

塑件脱模时应不开裂、变形,推杆痕迹不影响塑件外观,因此,推杆的合理排布十分重要。同时脱模机构运动应灵活、可靠,有足够的刚度、强度。该塑件投影面积不很大,且深度较浅,长、宽、高各向形状分布较为均衡。模具脱模采用直杆式推杆一次推出。根据塑件结构,选用两种推杆尺寸。经压杆稳定计算,取安全系数1.5[9],直径为2.5 mm 的4根推杆,和直径为5 mm 的12根推杆,另加上斜滑杆的推件作用,满足脱模需要。顶杆在完成塑件推出后,为进入下一循环成型,须回到初始位置。模具采用4根直径15 mm的复位杆复位,设置在推板的四周。

2.9冷却系统设计

塑件的体积虽不大,但壁薄且表面积较大,利于散热。经计算,型芯、凹模分别开设直径为8 mm、总长为400 mm的冷却水道以满足塑件成型对模温的要求。结合模具具体结构,采用堵头及隔板的方式[10-11]形成冷却循环水流,型芯、凹模中水道流向见图4。

3 模具结构

3.1模具总体结构

图4 水道流向

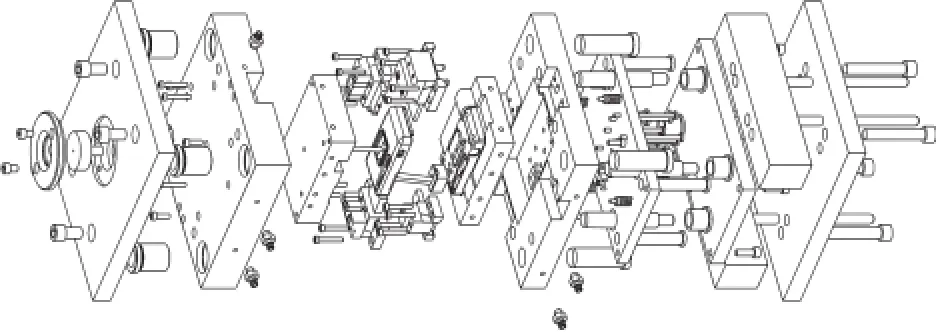

根据相机前面板的尺寸、结构特征及外观要求,模具采用两板注射模总体结构、轮辐式浇口。利用四个方向的外抽芯及一个内抽芯的多元组合抽芯机构,实现塑件7个侧孔及内侧凹的抽芯要求。在UG Mold Wizard模块中,将型腔和模架库关联,建立凹模、型芯、滑块、顶块装置和嵌件等,快速生成相关三维模具[12],见图5 (三维线框图)。

图5 相机前面板三维注塑模

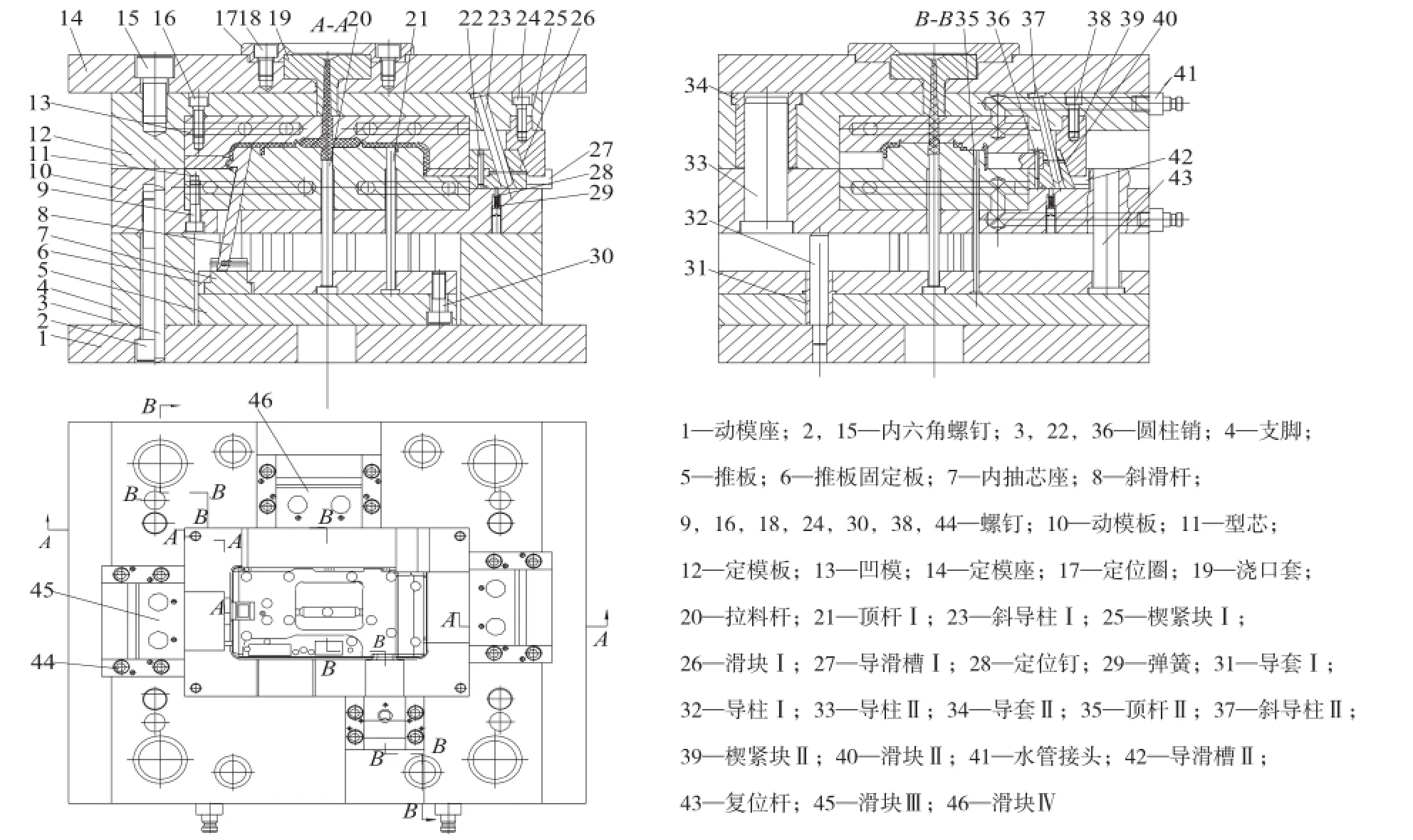

由三维模具转化且符合我国制图标准规范的二维模具装配图见图6。

3.2模具工作原理

图6 相机前面板二维注塑模

塑料熔体经浇注系统注入型腔,通过保压、补缩、冷却定型后,模具动模部分随注塑机运动,开模、顶出塑件。开模过程中,斜导柱23,37利用开模力带动四个侧抽芯滑块26,40,45,46脱离定模板楔紧块25,39,从成型位置移动到不妨碍塑件顶出的位置。接着,定位钉28插入滑块定位孔实现滑块定位。塑件由于热胀冷缩包紧型芯,留于动模。模具开模过程中,倒锥形冷料穴将浇口套19中的主浇道冷凝料拔出,也留于动模。开模行程结束后,注塑机顶杆通过推板5、推板固定板6带动内抽芯斜滑杆8、拉料杆20、顶杆21和35。在此过程中,内抽芯斜滑杆8在内抽芯座7中横向滑动,同时沿着型芯11斜向推出,实现从塑件内侧凹中抽芯;内抽芯斜滑杆8、顶杆21和35、拉料杆20将塑件、浇注系统凝料从型芯11中推出,在自重的作用下塑件自动脱落。模具合模,顶杆21和35、拉料杆20及内抽芯斜滑杆8通过复位杆43复位,至此,模具完成了一次注射循环过程。

4 结语

根据塑件形状特征,合理选用阶梯分型面;利用多元组合抽芯机构完成多向侧孔及内侧分型、抽芯;结合塑件形状特征设置轮辐式浇口,既保证熔体的均衡填充,又不在塑件外表留浇口痕迹;采用整体嵌入式型芯、凹模,降低机加工难度,节省贵重材料;根据塑件结构,利用两种不同规格的直杆式推杆,合理布局、一次推出塑件。模具工作系统坚固可靠,活动部分动作协调,满足塑件成型需要。

[1] 屈华昌.塑料成型工艺与模具设计[M].北京:高等教育出版社,2005. Qu Huachang. Plastics molding technology and mould design[M]. Beijing:High Education Press,2005.

[2] 孙蒙蒙.大型注塑模具设计及应用技术研究[D].南京:南京理工大学,2013. Sun Mengmeng. Design of large-scale injection mold and its application research[D]. Nanjing:Nanjing University of Science & Technology,2013.

[3] 李德群.国外注射模CAD/CAE/CAM发展概况[J].模具工业,1994(9):47-53. Li Dequn. Foreign development situation of CAD/CAE/CAM for injection mould[J]. Die & Mould Industry,1994(9):47-53.

[4] 赵龙志,赵明娟,付伟.现代注射模设计实用技术手册[M].北京:机械工业出版社,2012:81-87. Zhao Zhilong,Zhao Mingjuan,Fu Wei. Handbook for modern design technology of injection mould[M]. Beijing:Mechanical Industry Press,2012:81-87.

[5] 莫亚武.塑料成型工艺与模具设计[M].长沙:中南大学出版社,2011. Mo Yawu. Plastics molding technology and mould design[M]. Changsha:Zhongnan University Press,2011.

[6] 李德群,塑料成型工艺及模具设计[M].北京:机械工业出版社出版,1994:69-70. Li Dequn. Plastics molding technology and mould design[M]. Beijing:Mechanical Industry Press,1994:69-70.

[7] 杨安民,李银亭.门体下堵盖注射成型工艺及模具设计[J].模具工业,2003 (8):42-45. Yang Anmin,Li Yinting. Injection forming technology and mould for underside stopper in upper gate body[J]. Die & Mould Industry,2003 (8):42-45.

[8] 伍先明,陈志刚,杨军,等.塑料模具设计指导[M].北京:国防工业出版社,2013:188. Wu Xianming,Chen Zhigang,Yang Jun,et al. Guidelines for plastic mould design[M]. Beijing:National Defense Industry Press,2013:188.

[9] 黄虹.塑料成型加工与模具[M].北京:化学工业出版社,2008:179. Huang Hong. Plastic forming process and mould[M]. Beijing:Chemical Industry Press,2008:179.

[10] 陈吉平,丁智平.空调机面板注塑模计算机辅助设计[J].工程塑料应用,2006,34(5):52-55. Chen Jiping,Ding Zhiping. Computer aided design of injection mould of air-condition panel[J]. Engineering Plastics Application,2006,34(5):52-55.

[11] 申开智.塑料成型模具[M].北京:中国轻工业出版社.2002:216.. Shen Kaizhi. Plastic Mould[M]. Beijing:Chinese Light Industry Press,2002:216.

[12] 关振宇. UG NX中文版模具设计基础教程[M].北京:人民邮电出版社,2006:23-244. Guan Zhenyu. Basic course for the UG NX mould design of Chinese version[M]. Beijing:Posts & Telecom Press,2006:23-244.

Injection Mould Design for Core-Pulling Mechanism of a Multiple Combination

Chen Jiping, Ding Zhiping, Chen Hongzhou

(School of Mechanical Engineering, Hunan University of Technology, Zhuzhou 412007, China)

In view of the front panel of camera with the characteristics of multidirectional lateral opening and an inner lateral concave,a kind of injection mold with the core-pulling mechanism of a multiple combination was designed with computer-aided design technology of injection mold. The technological characteristics and requirements of the front panel of the camera were analyzed. The working principle of the mold was presented. It was expounded emphatically on the layout of the cavity,design of the parting surface,design of the feed system,design of the forming components,design of the core-pulling mechanism,determination of locking angle for heel block,determination of the wall thickness for cavity-retainer plate,design of the ejection and return system,design of the cooling system. The mold structure is reasonable and the system is strong,and the movement of the mold is coordinated and reliable. The requirement of plastic molding can be satisfied.

two-plate mold;core-pulling mechanism;spider gate

TQ320.66

A

1001-3539(2016)06-0076-04

10.3969/j.issn.1001-3539.2016.06.017

联系人:陈吉平,教授,主要研究方向为塑性成型、机械强度

2016-03-18