针铁矿部分沉铁除锌电解液中氟氯的工艺研究

2016-11-15何醒民左小红

何醒民,左小红

(长沙有色冶金设计研究院有限公司,湖南 长沙 410011)

针铁矿部分沉铁除锌电解液中氟氯的工艺研究

何醒民,左小红

(长沙有色冶金设计研究院有限公司,湖南 长沙 410011)

介绍了针铁矿部分沉铁除锌电解液中氟氯的基本原理,对锌焙砂中性浸出—高温高酸浸出—中和沉铁工艺进行研究,研究表明:针铁矿沉铁过程具有自净化除氟氯效果,在形成针铁矿渣中和过程中,电解液中积累的钙离子可与氟氯离子形成氟化钙及氯化钙而随铁渣沉积,与传统的除氟氯工艺比较具有明显的技术优势。

高温高酸浸出;针铁矿渣;部分沉铁;自净化;除氟氯

1 引言

一般情况下,氟氯主要来源是锌烟尘中的氟化物和氯化物,浸出时进入溶液,电解液中氯的存在会腐蚀锌电解过程中的阳极,使电解液中铅含量升高,而降低锌品级率。当溶液含氯离子高于400mg/L时应除氯[1],常用的除氯方法有硫酸银沉淀法,铜渣除氯法,离子交换法等。氟离子会腐蚀锌电解槽中的阴极铝板,使锌片难于剥离。当溶液中含氟离子高于20mg/L时需要除氟[2],一般在浸出过程中加入少量石灰乳,使氢氧化钙与氟离子形成不溶性氟化钙沉积。

对锌电解液中氟氯的脱除,目前生产中一般采用碱洗法、沉淀法和离子交换法等,这些传统的方法在除氟氯效果,投资、处理成本及环境污染等方面均存在或多或少的问题。如:硫酸银除氯存在银盐价格昂贵,银的再生实收率低的问题;铜渣除氯存在铜渣来源有限的问题;离子交换除氯存在溶液处理量受设备能力限制,离子再生困难等问题;石灰乳除氟存在除氟率低等问题;而采用碱洗法存在污水处理方面等问题[3]。

针对现有技术从锌电解液中除氟氯的问题及缺陷,本工艺提供一种针铁矿部分沉铁除锌电解液中氟氯的方法。

2 工艺内容

针铁矿沉铁有两种实施方法[4]。

2.1 V·M法

含Fe3+的溶液用过量15%~20%的锌精矿在80~90℃下还原成Fe2+状态,随后在70~80℃以及相应Fe2+状态下中和到pH值为2~3,用空气氧化沉铁形成针铁矿FeOOH沉淀

2.2 E·Z法

将浓Fe3+溶液与中和剂一道均匀缓慢地加入沉铁槽中,Fe3+的加入速度等于针铁矿沉铁速度,故溶液中Fe3+浓度低,得到的铁渣组成为Fe2O3·0.64H2O·0.2SO3,称为类针铁矿。

本工艺采用针铁矿部分沉铁除锌电解液中氟氯的方法,即在针铁矿除铁过程中将产生硫酸,一般需对溶液加入中和剂如锌焙砂或氧化锌烟尘进行中和,在酸性条件下,中和剂带入的钙会被酸溶解,电解液中累积的钙离子一般为几百毫克每升,在形成针铁矿渣中和过程中,钙离子可与氟氯离子形成氟化钙和氯化钙而随铁渣沉积,达到去除锌电解液中氟氯的效果。

3 工艺步骤

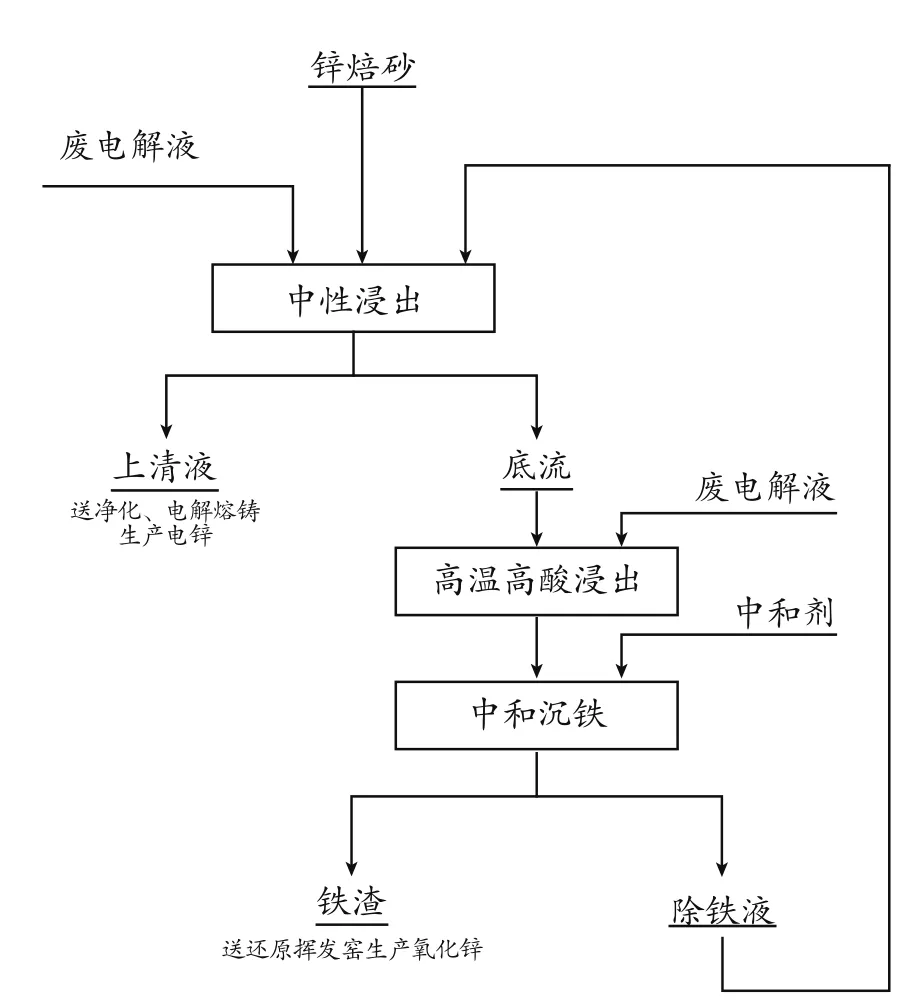

(1)将锌焙砂加入废电解液中进行中性浸出,中性浸出矿浆经浓密分离,上清液送净化,电解熔铸生产电锌,底流送高温高酸浸出[5]。

(2)将中性浸出底流加入废电解液进行高温高酸浸出,酸性浸出矿浆送中和沉铁[5]。

(3)将中和剂加入酸性浸出矿浆进行中和沉铁,经浓密分离,上清液即除铁液返回中性浸出,底流经压滤得到铁渣,铁渣送还原挥发回转窑生产氧化锌[5]。

本工艺优点如下。

(1)充分利用电解液中累积的钙离子,在中和过程中,钙离子与氟氯离子形成氟化钙及氯化钙而随铁渣沉积,即针铁矿除铁过程中具有自净化除氟氯效果。

(2)利用产生部分针铁矿渣的方法,而不是全部产生针铁矿渣,使得针铁矿渣与中性浸出渣混合成铁渣,不需增加单独的针铁矿沉铁工序,可以根据锌电解液中氟氯离子含量,调整产生的针铁矿渣量,以达到最佳除氟氯效果。

(3)可以将湿法炼锌常规法产生的锌浸出渣含锌从20%降至15%以下,增加了还原挥发回转窑的处理能力,达到节能降耗的效果[6]。

图1为本工艺流程图。

图1 工艺流程图

实施例1:

(1)将锌焙砂加入废电解液中进行中性浸出,浸出温度60~80℃,时间1~1.5h,终点pH5.0~5.4,中性浸出矿浆经浓密分离,上清液送净化、电解熔铸生产电锌,底流送高温高酸浸出。

(2)将中性浸出底流加入废电解液进行高温高酸浸出,浸出温度85~95℃,时间2~3h,终酸40~60g/L。酸性浸出矿浆送中和沉铁。

(3)将中和剂如锌焙砂或者氧化锌烟尘加入酸性浸出矿浆进行中和沉铁,温度70~80℃,时间4~5h,终酸pH2~3,经浓密分离,上清液即除铁液返回中性浸出,底流经压滤得到铁渣,铁渣送还原挥发回转窑生产氧化锌。

实施例2:

将实施例1的方法用以除锌电解液中氟氯,锌焙砂经中性浸出,中性浸出底流经高温高酸浸出,温度95℃,时间2.5h,终酸55g/L,酸性浸出矿浆含Fe7g/L,Cl450mg/L,F50mg/L,经过中和除铁,温度80℃,时间4.5h,终酸pH2.5,经浓密分离,上清液即除铁液含Fe 2g/L,Cl390mg/L,F20mg/L,除氯效率12mg Cl/1g Fe,除氟效率6mgF/1gFe。

实施例3:

将实施例1的方法用以除锌电解液中氟氯,锌焙砂经中性浸出,中性浸出底流经高温高酸浸出,温度90℃,时间2h,终酸45g/L,酸性浸出矿浆含Fe 5g/L,Cl440mg/L,F40mg/L,经中和沉铁,温度75℃,时间4h,终酸pH3.0,经浓密分离,上清液即除铁液含Fe 1g/L,Cl 400mg/L,F20mg/L,除氯效率10mg Cl/1g Fe,除氟效率5mgF/1gFe。

4 结语

本工艺依据针铁矿除铁原理,利用其自净化除氟氯效果,在中和除铁过程中,形成部分针铁矿渣,以除去锌电解液中氟氯,本工艺不需要增设单独的针铁矿沉铁工序,因而投资省,处理成本低,产出针铁矿渣与中性浸出渣送还原挥发窑处理,产出火法渣为无害渣,对环境无污染,由于降低了常规法中锌浸出渣的含锌量,达到了还原挥发窑的节能降耗效果,对传统常规法炼锌的工艺流程优化具有十分重要的现实意义。

[1]吴文花, 刘吉波, 田思远, 等. 锌电解液除氯渣氧化铋再生循环使用研究[J]. 中国有色冶金, 2015(1):71-73.

[2]罗永光, 张利波, 彭金辉, 等. 氧化锌烟尘湿法冶炼过程除氟现状与发展趋势[J]. 中国有色冶金, 2013(4):39-43.

[3]彭容秋, 等. 铅锌冶金学[M]. 北京, 科学出版社, 2003:389-390.

[4]孙成余, 张侯文. 湿法炼锌E,Z针铁矿法除铁工艺研究[J]. 中国有色冶金, 2015(6):68-70.

[5]张思明. 常规法锌冶炼浸出流程优化[J]. 铜业工程, 2015(1):7-8.

[6]王康柱, 寇文利, 丁波. 浅析电锌厂废渣综合回收的产业化[J]. 中国有色冶金, 2014(5):67-69.

Technical Study onthe Fluorine and ChlorineinIron-precipitating and Zinc-removing Electrolyte of Goethite

HE Xing-min, ZUO Xiao-hong

(Changsha Engineering and Research Institute of Nonferrous Metallurgy Co. Ltd , Changsha 410011, Hunan, China)

This paper introduces the basic principle of fluorine and chlorineiniron-precipitating and zinc-removingelectrolyte of goethite, and studies the process of neutral leaching of zinc calcine —high temperature and acid leaching-neutral iron precipitation. It is clear that goethite iron precipitation process can remove fluorine and chlorine from electrolyte. In the process of forming goethite, calcium fluoride and calcium chloride can be formed by the reaction of calcium ion and fluorine chloride ion accumulated in electrolyte and precipitate with iron, which has obvious technical advantage by comparing with the traditional removal process of fluorine and chlorine.

high temperature and acid leaching;goethite slag;iron precipitation;self-purification;removal of fluorine and chlorine

TF1

A

1009-3842(2016)04-0062-03

2016-03-16

何醒民(1957-),男,湖南长沙市人,设计大师,教授,主要从事有色金属冶金设计与研究。E-mail:hxm_0701@sina.com