AA2099-T8铝锂合金表面酒石酸−硫酸阳极氧化膜的耐蚀性能

2016-11-15麻彦龙陈小丽易雅楠吴海鹏黄伟九

麻彦龙,陈小丽,易雅楠,吴海鹏,黄伟九

AA2099-T8铝锂合金表面酒石酸−硫酸阳极氧化膜的耐蚀性能

麻彦龙1, 2,陈小丽1,易雅楠1,吴海鹏1,黄伟九1, 2

(1. 重庆理工大学材料科学与工程学院,重庆400054;2. 重庆理工大学重庆市模具技术重点实验室,重庆400054)

在酒石酸−硫酸溶液中阳极氧化AA2099-T8铝锂合金获得阳极氧化膜,并采用新型绿色封闭工艺对阳极氧化膜进行封孔处理。采用场发射扫描电镜观察阳极氧化膜封孔前后的显微形貌,通过开路电位、动电位极化、电化学阻抗谱及中性盐雾实验研究氧化膜封孔前后的耐腐蚀性能。结果表明:采用酒石酸−硫酸阳极氧化处理能在AA2099-T8铝锂合金表面生成一层均匀、致密的氧化膜,采用新型封闭工艺可在常温下有效封闭氧化膜孔隙;阳极氧化和封孔处理均能提高合金的抗腐蚀能力,但单纯的阳极氧化对合金耐腐蚀性能的提高有限,而阳极氧化+封孔处理能显著提高合金的耐腐蚀性能。

铝锂合金;阳极氧化;封孔;耐蚀性

第三代新型铝锂合金因具有高比强度、比刚度和损伤容限等优点,在航空航天领域具有广阔的应用前景[1−2]。但由于Li元素非常活泼,铝锂合金在潮湿环境中极易发生腐蚀,从而导致铝锂合金构件的力学性能下降和使用寿命缩短[3]。工业中通常采用阳极氧化处理技术来提高铝合金的耐蚀性能,即在铝合金表面形成一层连续、均匀、致密的多孔氧化膜,并加以适当封孔和涂装处理,达到降低合金腐蚀倾向的目的[4]。

铬酸阳极氧化(CAA)和硫酸阳极氧化(SAA)是最常见的铝合金阳极氧化工艺。铬酸阳极氧化膜具有膜层薄、耐蚀性能好、对合金零件疲劳性能影响小等优点,广泛用于航空工业中。但由于铬酸中的Cr6+会带来严重的环境污染,因此,CAA工艺在西方发达国家已经逐渐被淘汰。SAA工艺因电解液成分简单、操作方便等特点而被普遍使用。但SAA膜的抗腐蚀性能欠佳,需要在含铬的溶液中进行封孔后处理才能达到使用要求,故SAA工艺仍无法彻底去除Cr6+。考虑到CAA和SAA工艺各自的缺点,研究者从提高膜层性能和绿色环保的角度出发,研发了以硫酸为基础电解液,同时添加草酸、硼酸或酒石酸等混合酸的阳极氧化新工艺。有机酸易吸附在氧化膜上,形成一层抑制H+浓度变化的缓冲层,减少膜层溶解,阻止局部缺陷扩大,从而提高了氧化膜的完整性[5−6]。20世纪90年代波音公司开发了硼酸−硫酸阳极氧化(BSAA)工艺,BSAA膜孔隙率低,具有良好的耐蚀性能,但仍需用含铬稀溶液进行封孔后处理,才能达到美国军标所规定的抗腐蚀性能[7−8]。

最近,欧洲空中客车公司开发了一种新型、环保的航空铝合金表面处理工艺—酒石酸−硫酸阳极氧化(TSA)工艺[9]。CURION等[10−11]对比了AA2024铝合金硫酸阳极氧化(SAA)和酒石酸−硫酸阳极氧化的成膜机理和膜层结构,发现酒石酸的添加不会明显改变阳极氧化膜的成膜机理,但会降低阳极氧化的效率和膜孔的尺寸,增强氧化膜的耐蚀性能。BOISIER等[12]和MARZOCCHI等[13]研究了酒石酸对热水封闭的AA2024铝合金阳极氧化膜表面形貌和耐蚀性的影响,结果表明:TSA膜的孔隙率较SAA膜的孔隙率低,其阻挡层性能更高,能增强封闭膜的耐蚀性。MUBAROK等[14]研究了阳极氧化参数对AA2024铝合金酒石酸−硫酸阳极氧化膜厚度、耐蚀性能的影响,发现氧化膜厚度决定其点蚀密度和腐蚀电流密度,氧化膜厚超过3 μm时合金在336 h的盐雾试验中不会发生点蚀。MA等[15−17]研究了AA2099铝锂合金在酒石酸−硫酸溶液中的阳极氧化行为,发现不同成分第二相颗粒的阳极氧化速度存在显著差异,结果在氧化膜中出现结构和成分不连续的缺陷;同时合金基体中的Cu元素在氧化时会发生先富集后氧化的现象,Cu氧化时会产生充氧气泡,这些氧气泡破灭时将破坏氧化膜阻挡层,增加整个氧化膜的孔隙率。

目前,TSA工艺已经在航空工业中推广使用,但关于TSA膜腐蚀行为的研究非常少,且主要集中在AA2024等传统航空铝合金上[18],鲜见基于TSA处理的新型铝锂合金腐蚀行为的研究报道。本文作者以TSA处理的第三代新型铝锂合金AA2099-T8为研究对象,采用动电位极化、电化学阻抗谱(EIS)及中性盐雾实验等方法研究了基于酒石酸−硫酸阳极氧化的新型铝锂合金的腐蚀行为,以期为新型铝锂合金及其环保型阳极氧化膜的产业化应用提供理论依据和技术支撑。

1 实验

实验材料为国产2099-T8铝锂合金挤压型材,其化学成分(质量分数,%)如下:Cu 2.6~2.88;Li 1.66~1.72;Zn 0.64~0.66;Mg 0.24~0.29;Mn 0.31~0.32;Fe 0.06~0.07;Ti 0.02~0.03;Si 0.02~0.05;Zr 0.08,余量为Al。采用线切割取尺寸为25 mm×30 mm×3 mm的样品块。依次用280、400、600、800、1000号碳化硅金相砂纸将样品逐级磨光至镜面,然后丙酮脱脂除油、碱性化学除油(10% NaOH(质量分数),5 min, 60 ℃)、酸洗除灰(30% HNO3(体积分数),30 s,常温)、并用去离子水冲洗待用。最后在KR50003−500V/3A直流电源上进行阳极氧化,阳极氧化条件如下:电解液为0.53 mol/L酒石酸和0.46 mol/L H2SO4的混合酸;氧化电压14 V;氧化温度37 ℃(水浴加热);氧化时间 1500 s。阳极氧化后用去离子水清洗,冷风吹干。最后在0.24 mol/L LiOH溶液中常温封孔处理60 s。

在美国普林斯顿M273电化学工作站上,以3.5% (质量分数)NaCl溶液为腐蚀介质,对不同样品进行开路电位、极化曲线和电化学阻抗谱测试。参比电极为饱和甘汞电极(SCE),辅助电极为铂片,铝锂合金试样为工作电极(试样面积为0.785 cm2)。极化曲线测试的电位扫描范围为−0.1~0.5 V(相对于开路电位),扫描速度为0.5 mV/s。电化学阻抗测试频率范围为1×105~ 1×10−2Hz,扰动电压幅值为10 mV。使用ZsimpWin软件解析阻抗谱,根据等效电路对EIS数据进行拟合,得到膜层电化学参数值。盐雾试验参照ASTM B117−97标准进行,试验条件为:(5±0.5)% NaCl溶液连续喷雾;pH范围为6.5~7.2;箱体温度控制在 (35±2) ℃;试验设备为苏州易维FQY010A型腐蚀盐雾箱;按照设定的2、4、6、8、24、48、72、96和120 h为试验周期,在喷雾不中断的情况下,短暂打开实验箱观察试样变化,并记录。采用Zeiss Sigma HD型场发射扫描电镜表征不同状态样品的微观结构和形貌。为分析封孔前后阳极氧化膜的截面形貌,将背面切有V型槽的样品在液氮中浸泡30 min,然后背向氧化膜一侧折断,获得样品截面。

2 结果与讨论

2.1 表面形貌观察

2.1.1 预处理表面形貌

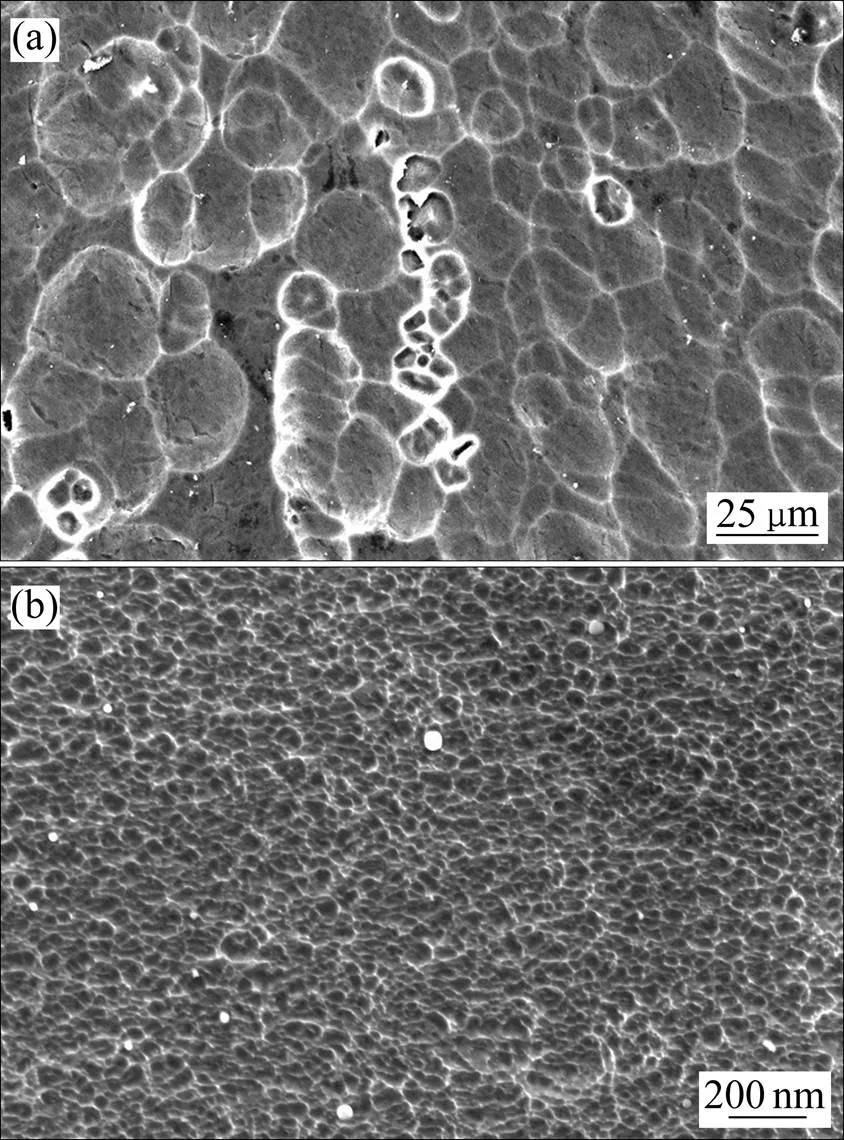

图1所示为AA2099铝锂合金经碱蚀处理之后的显微形貌。在样品表面可见大小不一的扇贝状凹坑(见图1(a));这些凹坑主要由第二相颗粒与合金基体之间形成腐蚀微电池所引发的第二相颗粒周围铝基体阳极溶解造成。在更高放大倍数下观察发现:合金表面形成了一层纳米级的网状结构(见图1(b)),这种结构是由于在碱蚀过程中Cu元素富集而形成[19]。可见碱蚀之后,在合金表面形成了宏观平整、微观粗糙的亚光表面。由于碱蚀处理后合金表面第二相颗粒的数量显著下降[20],不仅提高了阳极氧化效率,而且降低了所形成氧化膜的结构不连续性,从而提高阳极氧化膜的性能。

图1 AA2099合金在60 ℃、10% NaOH中处理5 min后的SEM像

2.1.2 酒石酸−硫酸阳极氧化膜

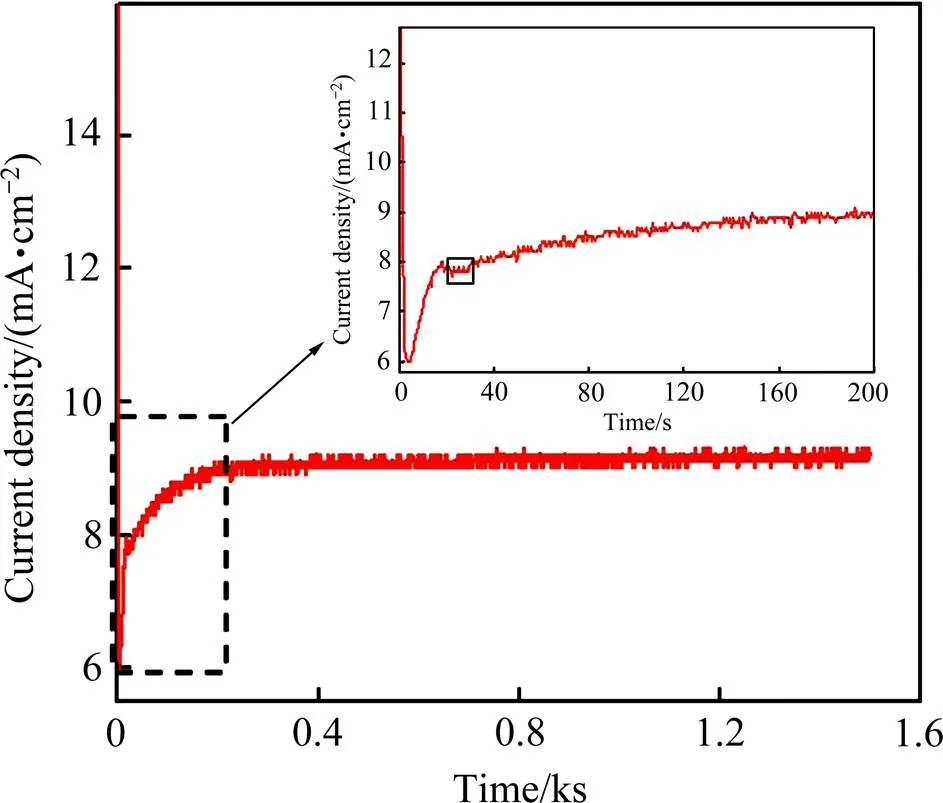

AA2099铝锂合金经碱蚀处理后立即在酒石酸−硫酸溶液中进行阳极氧化。图2所示为阳极氧化过程中记录的电流密度−时间曲线。在阳极氧化初期,电流密度由最大值急剧下降至最小值6 mA/cm2,然后迅速回升至8 mA/cm2;在此阶段首先形成了致密的阻挡层,然后开始在阻挡膜层形成微孔[21−22]。值得注意的是阳极氧化至30 s时曲线出现一段微小平台,此后电流密度逐渐增加至稳定值9 mA/cm2。前期研究[15−17]表明,此微小平台与碱蚀时材料表面形成的铜富集层有关,当铜富集层中铜元素的浓度达到临界值后会被氧化;与此同时O2−失去电子,在CuO表面氧化形成氧气泡,氧气泡破灭后会在氧化膜中留下横向孔洞。此后铜的富集、氧化和氧气泡破灭这一过程不断重复,使得电流密度−时间曲线出现微小的波动。在随后较长一段时间(30~300 s)内,电流密度缓慢达到稳定值。

图3所示为AA2099铝锂合金酒石酸−硫酸阳极氧化膜表面场发射扫描电子像。从图3(a)可清晰地看到,阳极氧化膜表面孔细小,膜层连续、均匀。从图3(b)可知,氧化膜厚度约为5 μm。GARCIA-RUBIO等[23]曾在AA2024合金上获得TSA膜,膜层表面不均匀,出现形状不规则、大小不一的孔洞,可见铝合金的成分对TSA氧化膜结构有重要影响。

图2 AA2099铝锂合金酒石酸−硫酸阳极氧化电流密度−时间曲线

图3 AA2099铝锂合金酒石酸−硫酸阳极氧化膜的SEM像

2.1.3 封闭后的阳极氧化膜

图4所示为AA2099铝锂合金TSA膜在0.24 mol/L LiOH溶液中封闭后的表面形貌(见图4(a))、截面形貌(见图4(b))和阳极氧化膜封闭后的XRD谱(见图4(c))。封闭层表面呈“片层”状,这与典型的热水封闭形貌非常相似[24]。与封闭前的形貌相比,氧化膜微孔完全消失。从截面照片上可看出,“片层”状形貌仅存在于氧化膜的最外层,而氧化膜的内部因封闭而变得更加紧密。通过膜层厚度分析表明,封闭后膜层总厚度为3.4 μm,比封闭前的膜厚(4.7 μm)下降了1.3 μm。在封闭过程中观察到试样表面产生气泡,说明氧化膜与封闭液之间存在化学反应。图4(c)表明封闭膜主要成分是铝酸锂盐水合物(LiH(AlO2)2·5H2O)和水合氧化铝。研究发现:氧化膜封闭时多孔层孔壁先发生溶解,随着封闭过程的进行,氧化膜孔隙被沉淀物填充,阻碍了溶液流通;此时氧化膜内部残留的硫酸盐会降低LiOH溶液的碱性,导致膜层深处封闭缓慢;最终含Al、Li的水合产物沉淀在氧化膜表面及内部形成,尤其在膜层外表面显著增长,达到封闭阳极氧化膜孔的效果[25−26]。

图4 酒石酸−硫酸阳极氧化膜在LiOH溶液中封闭后的表面形貌和截面形貌以及阳极氧化膜封闭后的XRD谱

2.2 阳极氧化膜的腐蚀行为

2.2.1 开路电位(OCP)

不同表面处理的AA2099铝锂合金试样在3.5% NaCl溶液中的开路电位随时间的变化曲线如图5所示。由图5可知:裸合金试样的电位在整个浸泡时间里基本处于稳定值−0.722 V;在浸泡初期,封闭样品和TSA样品的电位逐渐下降,最后分别稳定在−0.412和−0.712 V左右。但值得注意的是,TSA样在浸泡短时间(100~200 s)内就基本达到稳定值,封闭样品则是在很长一段时间内逐渐下降至稳定值。开路电位随时间变化反映了样品表面与腐蚀介质相互作用后在其表面形成稳定双电层的过程。由于裸合金表面的自然钝化膜极薄,所以腐蚀介质可以迅速在合金表面形成稳定的双电层,该双电层上的电压降即开路电位的大小也随之稳定。由于腐蚀介质在多孔阳极氧化膜或其封闭层中的扩散是一缓慢过程,所以阳极氧化样品和封孔处理样品需经过更长的时间才能达到稳定。封孔处理样品的开路电位明显高于阳极氧化样品,表明单纯的阳极氧化对NaCl溶液的阻滞作用有限,而经封闭处理后可明显减缓腐蚀介质进入氧化膜的进程,进而提高其耐蚀性能。

图5 不同表面处理AA2099合金在3.5% NaCl溶液中的开路电位−时间曲线

2.2.2 动电位极化

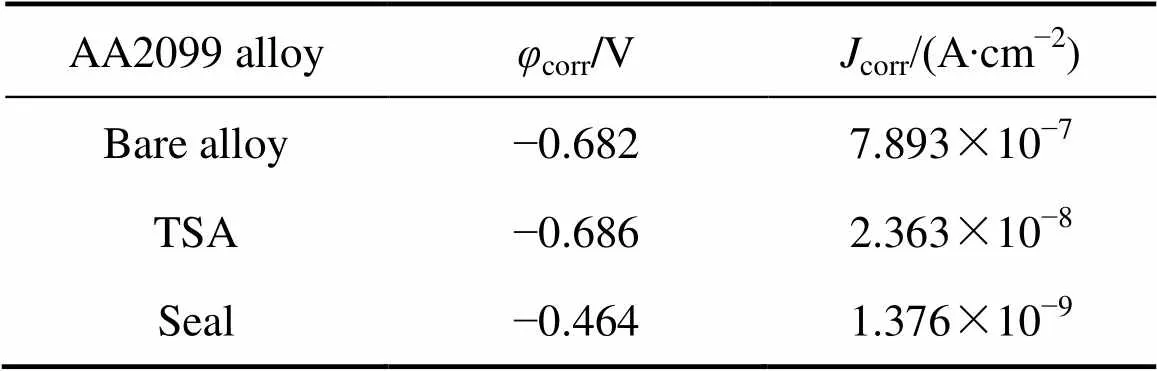

开路电位测试完毕后,立即进行动电位极化测试。图6所示为不同表面处理的AA2099铝锂合金样的动电位极化曲线。拟合得出不同试样的腐蚀电位(corr)和腐蚀电流密度(corr)数据如表1所列。在腐蚀实验中,一般根据corr值来判断其腐蚀倾向性,其值越小则越容易发生腐蚀;反之则越难发生腐蚀。用corr值判断腐蚀速度,值越大,腐蚀越快。对裸合金而言,当达到corr之后,corr快速增大,说明样品腐蚀速度快,抗腐蚀性能迅速恶化。TSA样品与裸合金的corr相近,但其corr明显低于裸合金样品的;TSA样品的极化曲线向低电流密度方向移动,说明阳极和阴极腐蚀过程均因阳极氧化膜的存而受到抑制[27−28]。封闭样品的corr高于裸合金和TSA样品的,同时corr远低于前两者的,说明阳极氧化膜经过封闭处理后其耐腐蚀性能显著提高。

2.2.3电化学阻抗分析

图7所示为不同表面处理的AA2099铝锂合金样品在3.5% NaCl溶液中浸泡1 h后的Bode曲线。由于M273电化学工作站进行电化学阻抗测试时,在高频区域时用的锁相与恒电位,低于10 Hz后,只用恒电位即可。因此在10 Hz左右他们之间有切换,一般都会在出现突变点,如图7所示。由图7(a)相位角−频率曲线出现的峰值数可知:阳极氧化前后合金在整个频率范围内均出现两个时间常数,分别出现在高频段和低频段。对于多孔型阳极氧化膜而言,高频段时间常数反映出氧化膜多孔层的性能;低频段时间常数则反映出阻挡层的性能[29]。图7(b)反映了在低频段3个试样的电阻值由大到小的顺序依次为:裸合金样品、TSA样品、封闭样品。裸合金样相对低的电阻值和低频段(<10 Hz时)的低相位角值表明腐蚀已经发生;与TSA样品对比发现,封闭样品在浸泡相同时间后其电阻较大,相位角在高频段和低频段也明显升高,说明氧化膜微孔封闭后增大了抵抗腐蚀介质渗透的阻力。一般而言,裸合金样品表面的残留氧化膜仅有几纳米,不能对合金基体起到保护作用;TSA样品表面虽具有氧化膜,但其膜孔未封闭,处于开放状态,腐蚀介质容易通过多孔层到达阻挡层表面,膜孔内电解液的导电率相对较高,故而对基体的保护作用仍有限,而封闭样的多孔层经封闭后能有效阻挡腐蚀介质的浸入,大幅度提高了合金的耐腐蚀性能。

图6 经不同表面处理AA2099合金在3.5%NaCl溶液中的动电位极化曲线

表1 动电位极化曲线的拟合结果

根据阳极氧化膜的结构,通过不同等效电路进一步分析电化学阻抗数据。针对铝合金多孔型阳极氧化膜的特点,HITAIG等[30−31]提出了如图7(c)所示的等效电路模型解释了多孔层和阻挡层的性质,其中s为溶液电阻,b和p分别为阻挡层和多孔层电阻,b和p分别为考虑了电极表面弥散效应后的阻挡层和多孔层电容。对合金基体而言,表面自然氧化膜结构不同于一般意义的多孔阳极氧化膜,等效电路模型也不相同。其合金与腐蚀介质之间的界面状态可用图7(d)所示等效电路来解释,其中s为溶液电阻,t为电荷转移电阻,ad为扩散电阻,d为溶液与电极构成的双电层电容,ad为腐蚀产物扩散产生的双电层电容。高频段容抗弧对应的是基体与溶液构成的双电层结构,由t反映;低频段容抗弧对应腐蚀产物扩散而构成的双电层结构,由ad反映[32]。根据阳极氧化膜封闭前后的电化学阻抗谱,拟合等效电路得到对应参数如表2所列。由表2可看出,b(TSA)<b(Seal),b(TSA)>b(Seal),这说明封闭后阻挡层电阻值增加。b表示与理想电容的偏离程度,当其接近1时,阻挡层电容b与阻挡层的厚度有关,其值越小,阻挡层越厚[33]。从表2中b数值可知封闭膜的阻挡层厚度大于TSA膜的;这是因为封闭时多孔层被封闭液填充,使腐蚀介质难于渗透,导致b值增大,b值减小,从而提高了氧化膜的耐蚀性能。此外,从实验数据可知:p(TSA)<p(Seal),p(TSA)<p(Seal),说明由于氧化膜多孔层微孔封闭,孔隙率降低,使Rp值增大,耐蚀性提高。因此,封闭处理降低了氧化膜孔隙率,增强了腐蚀介质到达阻挡层的阻力,提高了阳极氧化膜的耐蚀性能。

图7 AA2099铝锂合金样在3.5%NaCl溶液中浸泡1 h后的Bode曲线

2.2.4 盐雾实验

图8所示为不同表面处理后的AA2099铝锂合金样经连续盐雾腐蚀120 h后的宏观形貌。可看出未经阳极氧化处理试样表面腐蚀十分严重,而经阳极氧化后的样品也有一定程度的腐蚀,且在合金表面出现肉眼可见的严重局部腐蚀坑(如图8中白色箭头所指);相比之下,封闭处理试样未见明显腐蚀。盐雾试验进一步证实了封闭处理显著提高了阳极氧化试样的耐腐蚀性能。

表2 根据等效电路拟合的参数值

图8 AA2099铝锂合金经过中性盐雾实验120 h后的宏观表面形貌

3 结论

1) AA2099铝锂合金经酒石酸−硫酸阳极氧化后,在表面形成一层厚度约为5 μm、均匀、致密的氧化膜;在LiOH溶液中对阳极氧化膜进行室温封闭处理后,LiH(AlO2)2·5H2O和水合氧化铝在氧化膜微孔处和外表面沉淀,使氧化膜表面呈现“片层”状,氧化膜微孔完全消失,提高了氧化膜耐蚀性能。

2) 通过动电位极化、电化学阻抗谱及中性盐雾实验研究表明:阳极氧化和封闭处理均能不同程度地提高合金的耐蚀性。封闭膜的corr高至−0.464V,corr降低至1.376×10−9 A/cm2,比TSA膜的corr降低了一个数量级;表明封闭处理增加了腐蚀难度,减缓了腐蚀速度。盐雾实验表明:阳极氧化从整体上提高了氧化膜的耐蚀性,但仍存在少量严重局部腐蚀坑,而封闭氧化膜在实验时间内却未发生明显腐蚀。综上所述,单纯的阳极氧化对合金耐腐蚀性能的提高幅度有限,而阳极氧化+封闭处理能显著提高合金的耐腐蚀性能。

REFERENCES:

[1] 宋利康, 廖建华, 郑堂介, 张建东, 朱永国. 大飞机铝锂合金等直段研制关键技术[J]. 航空制造技术, 2015(4): 82−85. SONG Li-kang, LIAO Jian-hua, ZHENG Tang-jie, ZHANG Jian-dong, ZHU Yong-guo. Key technology of Al-Li liner part development of large aircraft[J]. Aeronautical Manufacturing Technology, 2015(4): 82−85.

[2] LI J, LIU P, CHEN Y, ZHANG X, ZHENG Z. Microstructure and mechanical properties of Mg, Ag and Zn multi-microalloyed Al-(3.2−3.8)Cu-(1.0−1.4)Li alloys[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(7): 2103−2112.

[3] 麻彦龙, 孟晓敏, 黄伟九, 张晓彬. 显微组织的非均匀性对AA2099-T8铝锂合金局部腐蚀的影响[J]. 中国有色金属学报, 2015, 25(3): 611−617. MA Yan-long, MENG Xiao-min, HUANG Wei-jiu, ZHANG Xiao-bin. Effect of microstructural heterogeneity on localized corrosion of AA2099-T8 aluminum-lithium alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(3): 611−617.

[4] ARENAS M A, de DAMBORENEA J J. Surface characterisation of cerium layers on galvanised steel[J]. Surface and Coatings Technology, 2004, 187(2): 320−325.

[5] 刘建华, 李永星, 于 美, 李松梅, 孙玉静. 己二酸铵对7075-T6铝合金硫酸阳极氧化的影响[J]. 中国有色金属学报, 2012, 22(1): 324−330. LIU Jian-hua, LI Yong-xing, YU Mei, LI Song-mei, SUN Yu-jing. Effects of ammonium adipate on sulphuric acid anodizing of 7075-T6 aluminum alloy[J].The Chinese Journal of Nonferrous Metals, 2012, 22(1): 324−330.

[6] HAKIMIZAD A, RAEISII K, ASHRAFIZADEH F. Characterization of aluminum anodized layers modified in sulphric and phosphoric acid baths and their effect on conventional electrolytic coloring[J]. Surface and Coatings Technology, 2012, 206(8): 2438−2445.

[7] DU Nan, WANG Shuai-xing, ZHAO Qing, SHAO Zhi-song. Effects of boric acid on microstructure and corrosion resistance of boric/sulphric acid anodic film on 7050 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(7): 1655−1660.

[8] DENG S, XU L, LI Q Z, HUANG X M, LIANG S L. Corrosion behavior of anodic films formed on aluminium 7A04 alloy in boric/sulphuric mixed acid and in chromic acid[J]. Advanced Materials Research, 2012, 399: 95−98.

[9] KOCK E, BENEKE M, GERLACH C. Method for anodizing aluminum materials: US, 11/021722[P]. 2004−12−22.

[10] CURIONI M, SKELDON P, THOMPSON G E, FERGUSON J. Graded anodic film morphologies for sustainable exploitation of aluminium alloys in aerospace[J]. Advanced MAterials Research, 2008, 38: 48−55.

[11] CURIONI M, SKELDON P, KOROLEVA E, THOMPSON G E, FERGUSON J. Role of tartaric acid on the anodizing and corrosion behavior of AA 2024 T3 aluminum alloy[J]. Journal of the Electrochemical Society, 2009, 156(4): 147−153.

[12] BOISIER G, PEBEREE N, DRUEZ C, VILLATTE M, SUEL S. FESEM and EIS study of sealed AA2024 T3 anodized in sulphric acid electrolytes: Influence of tartaric acid[J]. Journal of the Electrochemical Society, 2008, 155(11): 521−529.

[13] MARZOCCHI V, IGLESIAS-RUBIANES L, THOMPSON G E, BELLUCCI F. The influence of tartaric acid additions on the anodizing behaviour of AA2024-T3 alloy in sulphuric acid[J]. Corrosion Reviews, 2007, 25(3/4): 461−474.

[14] MUBAROK M Z, WAHYUDI S. Effects of anodizing parameters in tartaric-sulphuric acid on coating thickness and corrosion resistance of Al 2024 T3 alloy[J]. Journal of Minerals and Materials Characterization and Engineering, 2015, 3(3): 154−163.

[15] MA Y, ZHOU X, THOMPSON G E, CURIONI M, HASHIMOTO T, SKELDON P, THOMSON P, FOWLES M. Anodic film formation on AA 2099-T8 aluminum alloy in tartaric–sulphric acid[J]. Journal of the Electrochemical Society, 2011, 158(2): 17−22.

[16] MA Y, ZHOU X, THOMPSON G E, CURIONI M, ZHONG X, KOROLEVA E, SKELDON P, THOMSON P, FOWLES M. Discontinuities in the porous anodic film formed on AA2099-T8 aluminium alloy[J]. Corrosion Science, 2011, 53(12): 4141−4151.

[17] MA Y, ZHOU X, THOMPSON G E, CURIONI M, SKELDON P, ZHANG X, SUN Z, LUO C, TANG Z, LU F. Anodic film growth on Al-Li-Cu alloy AA2099-T8[J]. Electrochimica Acta, 2012, 80: 148−159.

[18] ZHANG L, THOMPSON G E, CURIONI M, SKELDON P. Anodizing of aluminum in sulphric acid/boric acid mixed electrolyte[J]. Journal of the Electrochemical Society, 2013, 160(4): 179−184.

[19] MA Y, ZHOU X, THOMPSON G E, SKELDON P. Surface texture formed on AA2099 Al-Li-Cu alloy during alkaline etching[J]. Corrosion Science, 2013, 66: 292−299.

[20] MA Y, ZHOU X, THOMPSON G E, ZHANG X, LUO C, CURIONI M, LIU H. Microstructural modification arising from alkaline etching and its effect on anodizing behavior of Al-Li-Cu alloy[J]. Journal of the Electrochemical Society, 2013, 160(3): 111−118.

[21] ZARASKA L, SULKA G D, SAEREMETA J, JASKULA M. Porous anodic alumina formed by anodization of aluminum alloy (AA1050) and high purity aluminum[J]. Electrochimica Acta, 2010, 55(14): 4377−4386.

[22] THEOHARI S, KONTOGEORGOU C. Effect of temperature on the anodizing process of aluminum alloy AA 5052[J]. Applied Surface Science, 2013, 284: 611−618.

[23] GARCIA-RUBIO M, de LARA M P, OCON P, DIEKHOFF S, BENEKE M, LAVIA A, GARCIA I. Effect of postreatment on the corrosion behaviour of tartaric–sulphuric anodic films[J]. Electrochimica Acta, 2009, 54(21): 4789−4800.

[24] FUJITA M, TANAKA H, MURAMATSU H, ASOH H, ONO S. Corrosion resistance improvement technology of anodic oxide films on aluminum alloy that uses a lithium hydroxide solution[R]. SAE Technical Paper, 2013.

[25] SAEEDIKHANI M, JAVIDI M, YAZDANI A. Anodizing of 2024-T3 aluminum alloy in sulfuric-boric-phosphoric acids and its corrosion behavior[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(9): 2551−2559.

[26] VENUGOPAL A, PANDA R, MANWATKAR S, SREEKUMAR K, RAMAKRISHNA L, SUNDARARAJAN G. Effect of micro arc oxidation treatment on localized corrosion behaviour of AA7075 aluminum alloy in 3.5% NaCl solution[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(3): 700−710.

[27] CAPELOSSI V R, POELMAN M, RECLOUX I. Corrosion protection of clad 2024 aluminum alloy anodized in tartaric-sulfuric acid bath and protected with hybrid sol–gel coating[J]. Electrochimica Acta, 2014, 124: 69−79.

[28] LI Y, ZHANG Y, LI S, ZHAO P. Influence of adipic acid on anodic film formation and corrosion resistance of 2024 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(2): 492−500.

[29] 刘建华, 李永星, 于 美, 李松梅, 陈高红, 于海洋. 三种无铬封闭方法对铝合金阳极氧化膜耐蚀性的影响[J]. 材料热处理学报, 2011, 32(10): 129−133. LIU Jian-hua, LI Yong-xing, YU Mei, LI Song-mei, CHEN Gao-hong, YU Hai-yang. Effects of chromium-free sealing methods on corrosion resistance of anodic oxide films on aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2011, 32(10): 129−133.

[30] HITAIG J, JUTTNER K, LORENZ W J, PAATSCH W. AC-impedance measurements on porous aluminium oxide films[J]. Corrosion science, 1984, 24(11): 945−952.

[31] HITAIG J, JUTTNER K, LORENZ W J, PAATSCH W. AC-impedance measurements on corroded porous aluminum oxide films[J]. Journal of the Electrochemical Society, 1986, 133(5): 887−892.

[32] 贾睿程. 铝合金 AA2024, AA6061和AA7075电化学腐蚀行为[D]. 呼和浩特: 内蒙古科技大学, 2012. JIA Rui-cheng. Electrochemical corrosion behavior of aluminum alloys AA2024, AA6061, AA7075[D]. Hohhot: Inner Monglia University of Science and Technology, 2012.

[33] 曹楚男, 张鉴清. 电化学阻抗谱导论[M]. 北京: 科学出版社, 2002: 154−167. CAO Chu-nan, ZHANG Jian-qing. An introduction to electrochemical impedance spectroscopy[M]. Beijing: Science Press, 2002: 154−167.

(编辑 龙怀中)

Corrosion resistance of anodic films formed on AA2099-T8 aluminum-lithium alloy in tartaric-sulfuric acid

MA Yan-long1, 2, CHEN Xiao-li1, YI Ya-nan1, WU Hai-peng1, HUANG Wei-jiu1, 2

(1. School of Materials Science and Engineering, Chongqing University of Technology, Chongqing 400054, China; 2. Chongqing Municipal Engineering Research Center of Institutions of Higher Education for Mould Technology, Chongqing University of Technology, Chongqing 400054, China)

AA2099-T8 aluminum-lithium alloy was anodized in tartaric-sulfuric acid solution to obtain the anodic films, and then the resultant anodic films were sealed by a novel, environmentally friendly sealing process. The morphology of the anodic films before and after sealing was examined using field emission gun scanning electron microscope (FEG-SEM). The corrosion resistance of the anodic films with and without sealing was investigated through open circuit potential measurement, potentiodynamic polarization, electrochemical impedance spectroscopy (EIS) and neural salt spray test (NSST). The results show that, a uniform and compact anodic film forms on the alloy in tartaric-sulfuric acid solution and the film can be effectively sealed at room temperature by novel sealing process. The improvement of corrosion resistance by the anodic films alone is limited while anodizing and sealing can significantly improve the corrosion resistance of the alloy.

aluminum-lithium alloy; anodizing; sealing; corrosion resistance

Projects(51301214, 51441002) supported by the National Natural Science Foundation of China; Project(cstc2013jcyjA50017) supported by the Foundation and Advanced Research of Chongqing, China; Project(YCX2014211) supported by the Innovation Foundation of Chongqing University of Technology, China

2015-12-04; Accepted date:2016-04-10

HUANG Wei-jiu; Tel: +86-23-62563089; E-mail: huangweijiu@cqut.edu.cn

1004-0609(2016)-10-2056-09

TG178

A

国家自然科学基金资助项目(51301214,51441002);重庆市基础与前沿研究计划资助项目(cstc2013jcyjA50017);重庆理工大学创新基金资助项目(YCX2014211)

2015-12-04;

2016-04-10

黄伟九,教授,博士;电话:023-62563089;E-mail: huangweijiu@cqut.edu.cn