Al-Cr涂层对TC21合金抗氧化和热腐蚀性能的影响

2016-11-15任蓓蕾梁文萍陈博文夏金姣

任蓓蕾,梁文萍,缪 强,刘 文, 陈博文, 夏金姣

Al-Cr涂层对TC21合金抗氧化和热腐蚀性能的影响

任蓓蕾,梁文萍,缪 强,刘 文, 陈博文, 夏金姣

(南京航空航天大学材料科学与技术学院,南京210016)

采用双辉等离子表面渗铬和后续多弧离子镀铝处理在TC21合金表面制备Al-Cr涂层;同时研究Al-Cr涂层在850 ℃下的高温氧化行为和850 ℃下25%NaCl+75%Na2SO4(质量分数)混合盐中的热腐蚀行为。结果表明:Al-Cr复合涂层包括表面富Al沉积层、中间Al-Cr扩散层和内侧Cr-Ti互扩散层。在850 ℃氧化100 h后,Al-Cr涂层表面生成致密Al2O3膜,对基体有很好的保护作用;中间Al-Cr扩散层中Cr元素的存在促进Al的选择性氧化,有利于涂层的后续氧化行为。在850 ℃混合熔盐中腐蚀100 h后,内部Cr-Ti扩散区仍保持完整,涂层表现出较好的热腐蚀抗力。

TC21合金;Al-Cr涂层;双辉等离子表面冶金;多弧离子镀铝;高温氧化;热腐蚀

钛合金具有密度小、比强度高、耐腐蚀等优点,在航空航天工业领域具有广阔的应用前景[1]。然而由于钛所承受的使用温度低,零件的高温氧化及热腐蚀问题严重,制约了其广泛应用。TC21(Ti-6Al-2Zr-2Sn- 2Mo-1.5Cr-2Nb)合金是我国在Ti62222S钛合金基础上自行研制的新型高强韧性损伤容限型钛合金,其综合力学性能较好,目前在飞机上主要是作为飞机起落架、基体链接件、有温度要求的发动框以及机身温度最高的舱隔板材料等[2−4]。但TC21合金材料也存在与其他钛合金类似的问题:抗高温氧化力不足、耐热腐蚀性能差,不能作为高温结构件使用。因此,探讨在TC21合金表面制备高温防护涂层是一项非常有意义的工作。

吴向清等[5]采用多弧离子镀方法在TiAl合金表面镀铝,使基体合金具有优良的抗高温氧化性能,但是单一铝层的抗热腐蚀性能有限[6]。Cr是提高合金耐蚀性的重要元素,且高温氧化时,元素Cr可在合金表面可形成Cr2O3保护膜,可延缓合金表面的进一步氧 化[7]。闫伟等[8]采用电弧离子镀制备的Ti-Al-Cr(Si,Y)涂层在800和850 ℃的硫酸盐腐蚀介质中,可以有效地保护Ti60基材免受腐蚀破坏。WEI等[9]采用双辉等离子表面冶金技术在TC4表面渗铬,650和750 ℃时抗氧化性能显著提高,然而在850 ℃氧化后内层由于Ti元素向外扩散传质出现大量柯肯达尔空隙。故在TC21钛合金表面施加Al-Cr涂层既提高基体的抗高温氧化性,又提高其耐热腐蚀性能。涂层外部的Al氧化形成的-Al2O3能够有效阻挡外界的氧扩散到涂层内部及基体;内层富Cr能有效降低退化速度,提高涂层抗热腐蚀能力。目前,吴多利等[10]采用电弧离子镀沉积Cr和粉末包埋法渗Al的联合工艺在镍基合金表面制备的Al-Cr涂层显著改善基体合金的抗氧化性能,但该方法不能准确控制涂层中的Al、Cr含量;李文川 等[11]采用镀Cr后离子液体镀铝+热处理两步法在钢铁表面低温制备Al-Cr涂层,可提高基材的抗高温氧化、抗水蒸汽腐蚀和含硫介质腐蚀,其不足之处是等离子液价格昂贵。双辉等离子表面冶金技术制备的涂层与基体形成冶金结构,具有渗层厚、致密性好、结合强度高、无污染等优点,是一种新型的、有较大工程潜力的表面改性技术[12]。多弧离子镀技术具有镀膜速率高、致密度大、附着力好等优点,且镀膜时温度可控,利于原子扩散,从而在工件表面形成合金层,提高膜层与工件的结合力[13]。本文作者采用双辉等离子表面冶金和多弧离子镀的联合工艺,在TC21合金表面先渗Cr后镀Al,对Al-Cr涂层的结构、抗高温氧化性能及耐热腐蚀性能进行研究讨论,期望能为Al-Cr涂层的工业化应用提供理论和实验依据。与其他制备方法相比,采用本方法得到的Al-Cr涂层结合力更好、涂层更均匀致密,且通过调整镀膜温度更容易获得不同组成成分的涂层。

1 实验

实验所采用的材料为锻造后的TC21钛合金,经电火花切割为14 mm×14 mm×4 mm的方形小块,对其酸洗去氧化皮、表面磨平抛光、无水乙醇清洗、烘干等预处理后备用。Cr靶尺寸为100 mm×60 mm× mm,纯度99.9%。

在自制的 10 kW 多功能双层辉光离子渗金属炉中对 TC21合金进行渗Cr处理,以纯Cr板作源极,TC21作工件极。双辉等离子表面冶金技术的原理及方法参见文献[9]。工艺参数如下:气压35~40 Pa,极间距15~20 mm,源极电压900~950 V,工件电压350~400 V,时间 3 h,炉冷至室温。镀Al设备采用DHD−8B型多功能离子增强镀膜机,Al靶材纯度为99.999%。膜层沉积之前,抽真空至1×10−3Pa,通入氩气,采用能量1200 V,束流300 mA的Ar+轰击清洗试样表面约10 min。镀膜工艺参数如下:电弧电流70 A,起弧电压40 V,偏压−300 V,极间距30 cm,时间90 min,多弧离子镀膜时加热温度为250 ℃。

在SX−49型箱式电阻炉中进行恒温氧化实验。试样放入已烧至恒量的氧化铝坩埚中,在850 ℃静态空气中氧化,时间100 h;每隔10 h依次取出,冷却,连同坩埚一起称量(所有结果均为3个试样的平均值)。

热腐蚀试验采用涂盐法,盐成分为25%NaCl+ 75%Na2SO4(质量分数)。先将试样预热,再将盐溶液均匀喷涂到试样表面,平均喷盐量为1.5 mg/cm2。喷盐试样放于850 ℃试验炉中,每隔10 h将试样取出,在沸水中煮去表面的盐分后称量,观察外表面,然后重新喷盐进行下一周期试验。

所用称量天平是精度为0.1 mg的FA1004型分析天平。用带能谱(EDS)的S4800型场发射扫描电镜(SEM)对涂层的成分变化和腐蚀形貌进行观察分析。利用D8-Advance型X射线衍射仪(XRD)分析相结构和腐蚀产物。

2 实验结果

2.1 Al-Cr涂层的组织结构

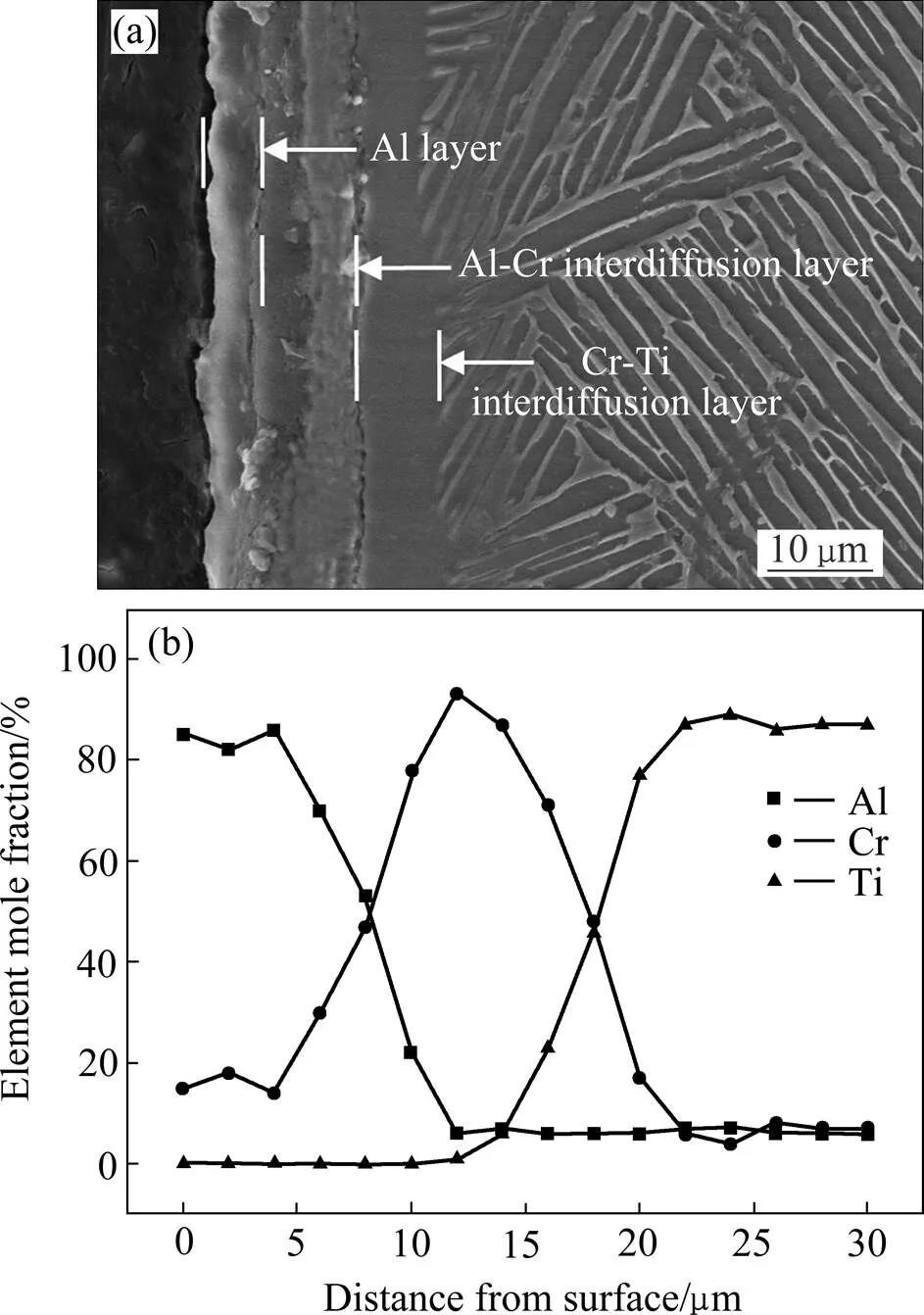

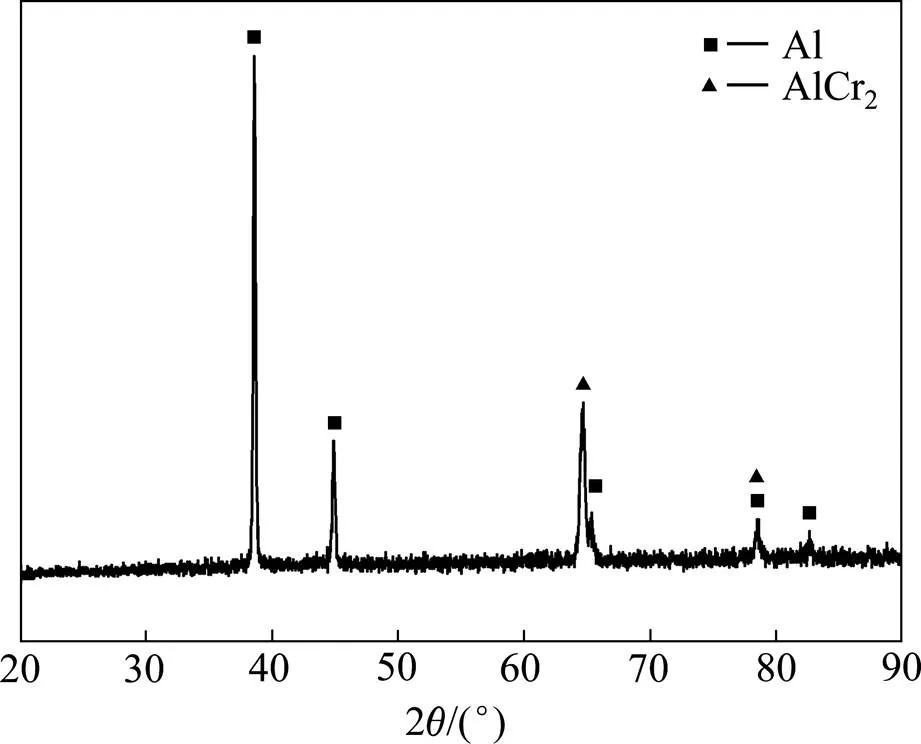

图1所示为Al-Cr涂层的截面形貌及线扫描分析结果。由图1(a)可知,Al-Cr层厚约22 μm,分为表面富Al沉积层、中间Al-Cr扩散层和内侧Cr-Ti扩散层。互扩散层起到良好的支撑过渡作用,使合金层与基体间结合紧密。另外,Al-Cr涂层组织致密、厚度均匀,且未发现贯穿性裂纹。对Al-Cr涂层截面形貌进行EDS线扫描结果见图1(b)。富Al沉积层的厚度为4 μm,其中Al含量保持不变;中间Al-Cr扩散层厚约8 μm,其中Al含量梯度递减,Cr则梯度上升;内侧Cr-Ti互扩散层的厚度为10 μm,其中Cr含量梯度递减,Ti梯度上升。可见,Al-Cr涂层与基体是典型的冶金梯度结合。X射线物相分析(见图2)表明:涂层主要由纯Al相和AlCr2相构成,其中,AlCr2相的衍射峰相对较弱。Al元素对涂层的性能和使用寿命至关重要,AlCr2相中含有较高的Cr元素,可以明显改善涂层的抗热腐蚀性能[13]。

图1 Al-Cr涂层的截面形貌及线扫描分析结果

图2 Al-Cr涂层的XRD谱

2.2 恒温氧化

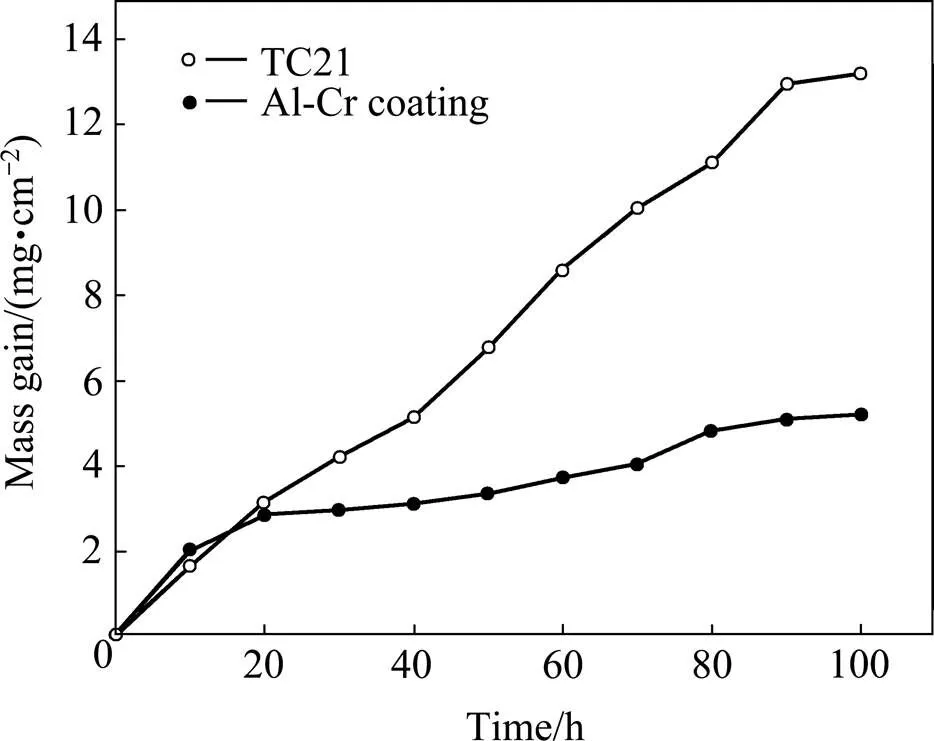

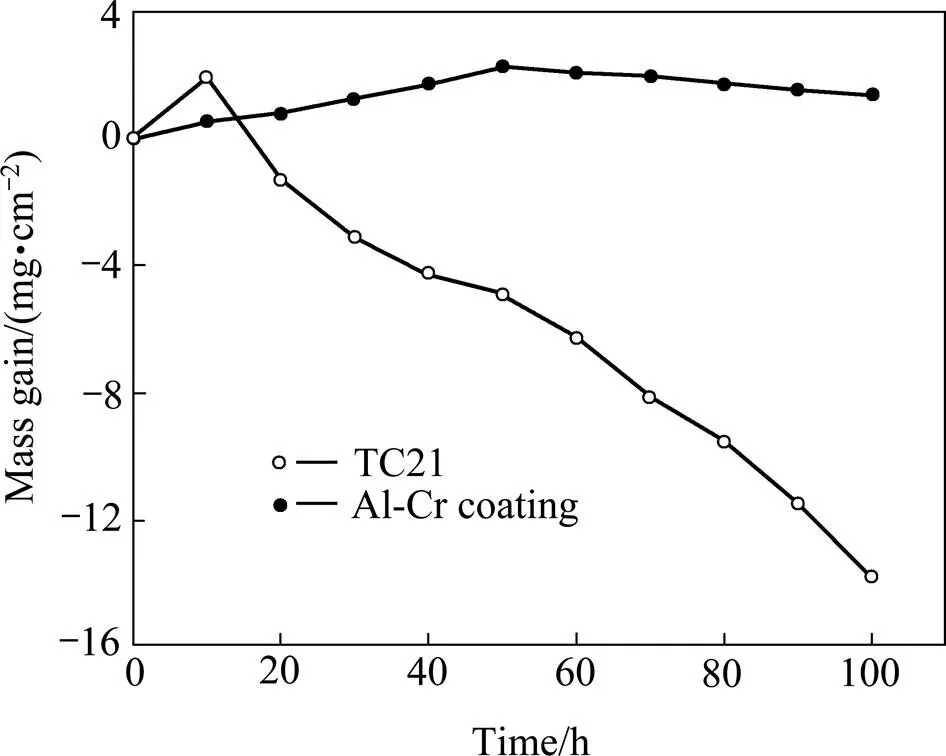

TC21合金和Al-Cr涂层在850 ℃时的恒温氧化动力学曲线如图3所示。结果表明:在850 ℃时TC21合金基体的氧化增量较大,近似直线规律;Al-Cr涂层试样的氧化增量很小,100 h后仅为5.22 mg/cm2,曲线基本满足抛物线规律,说明Al-Cr涂层具有一定的抗氧化能力。在氧化初期20 h内,Al-Cr涂层试样出现了较快的增量,这可能与涂层表面-Al2O3的生成有关。-Al2O3是一种暂态氧化物[10], 其致密性不如-Al2O3,抗氧化效果比较弱,因此在高温氧化初期Al-Cr涂层增量迅速。但是在高温氧化时,-Al2O3会很快转变为致密性和抗氧化性更好的-Al2O3,在接下来整个氧化过程中涂层增量保持在稳定阶段,氧化增量缓慢。

图3 TC21合金和Al-Cr涂层在850 ℃的恒温氧化动力学曲线

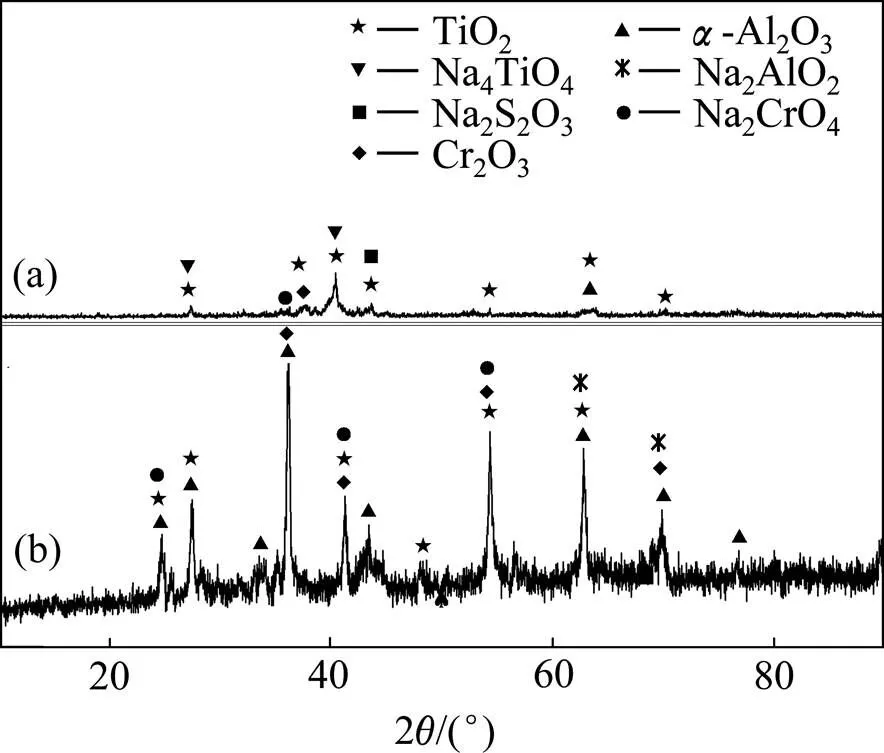

图4所示为TC21合金和Al-Cr涂层在850 ℃氧化100 h后的XRD谱。由图4可知,TC21合金的表面氧化膜主要由TiO2组成,并含有少量的-Al2O3。TiO2为n-型半导体[14],这种氧化物的生长受氧空位向外扩散控制,将导致氧化膜的开裂和剥落,对TC21合金并不能起到理想的抗氧化效果。对于Al-Cr涂层来说,在850 ℃氧化100 h后,表面生成的是-Al2O3相,Cr2O3相和TiO2相,而且-Al2O3相和Cr2O3相的衍射峰明显高于TiO2相的,这说明随着高温氧化的进行,涂层中依然有充足的Al和Cr存储相来保证连续致密-Al2O3和Cr2O3氧化膜的进一步形成。

图4 TC21合金和Al-Cr涂层在850 ℃氧化100 h后的表面XRD谱

图5所示为TC21合金在850 ℃氧化100 h后的表面和截面形貌。由图5(a)所示,TC21合金表面出现大片的剥落,且表面氧化膜呈粗大颗粒状。结合XRD分析结果(见图4),其氧化膜主要是粗大金红石型TiO2。在图4(b)中,TC21合金基体的氧化层中出现大量开裂和剥落,随着氧化时间的延长,氧可通过裂纹和孔洞向基体内部扩展,加快了基材的氧化。

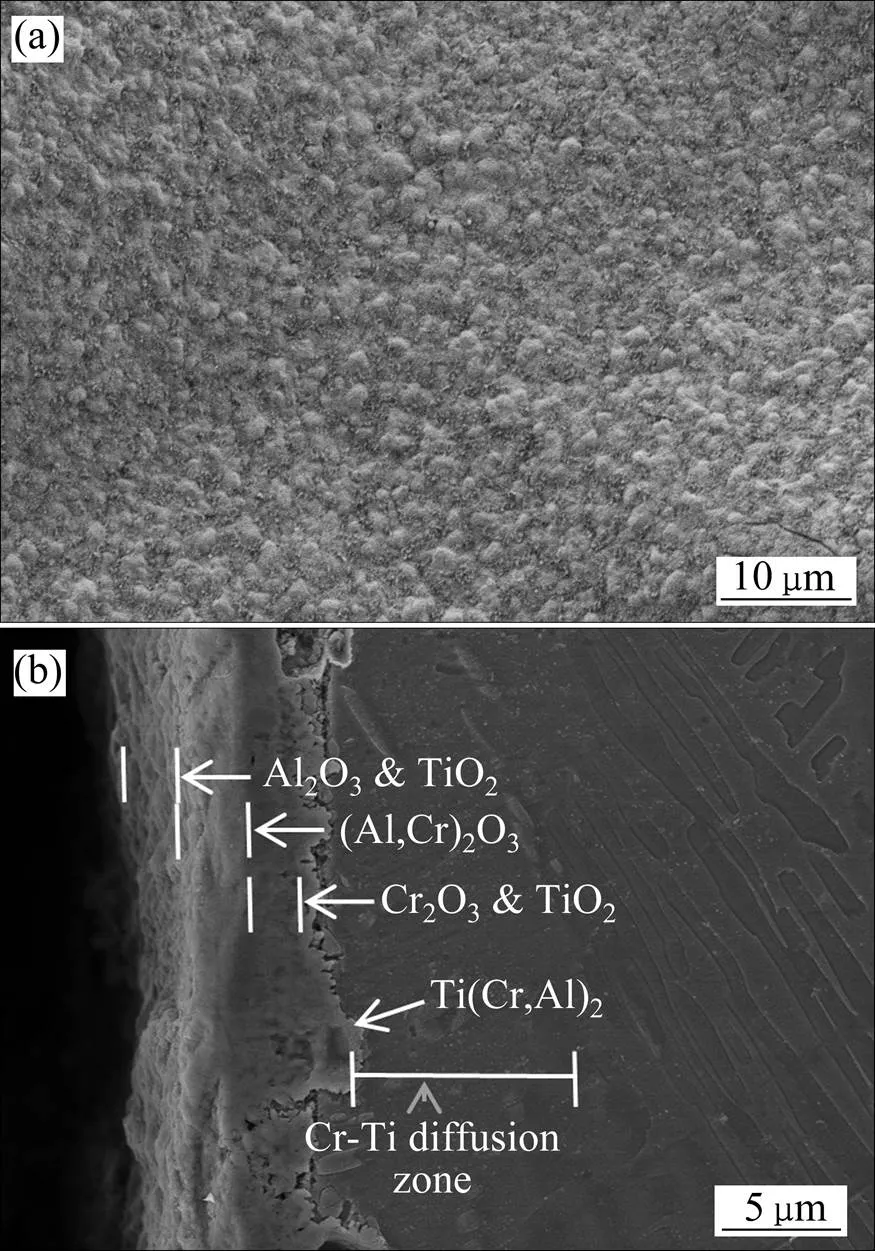

图6所示为Al-Cr涂层在850 ℃氧化100 h后的表面和截面形貌。由图6(a)可知,Al-Cr涂层氧化后的表面较为平整,且未产生裂纹。而在850 ℃氧化100 h后(见图6(b)),Al-Cr涂层出现交叠层状氧化结构,由表及里可分为5个区域:1) 连续致密的氧化膜;2) 中间氧化层Ⅰ;3) 中间氧化层Ⅱ;4) 析出相区;5) Cr-Ti扩散层区。在高温氧化时,表面较高的Al浓度氧化生成具有保护性的Al2O3膜,且在Al2O3膜中夹杂粗大的TiO2。中间氧化层Ⅰ为致密的Al2O3和Cr2O3的混合氧化物,主要由Al-Cr扩散层氧化后形成。中间氧化层Ⅱ主要是TiO2和Cr2O3的混合氧化物,Al含量不足以形成致密的氧化膜,Al2O3以颗粒状镶嵌于混合氧化物中。Cr的扩散和Ti的贫化造成大量Ti(Cr,Al)2相析出在混合氧化膜下。Ti(Cr,Al)2析出相的形成能够阻碍Al-Cr涂层中的Al元素向基体扩散,促进Al的选择性氧化,因此,Cr的加入对Al-Cr涂层的抗氧化能力有一定益处。析出相区以下是Cr-Ti扩散层区,与氧化前的涂层(见图1(a))相比,Cr-Ti扩散层无明显变化,表明氧的扩散侵入仍处于Al-Cr扩散区内。

图5 TC21合金在850 ℃氧化100 h后的表面和截面形貌

图6 Al-Cr涂层在850 ℃氧化100 h后的表面和截面形貌

2.3 热腐蚀

TC21合金和Al-Cr涂层在850 ℃时的25%NaCl+75%Na2SO4混合盐中的腐蚀动力学曲线如图7所示。由图7可知,TC21合金基体的腐蚀损失量较大,表现出较差的抗热腐蚀能力。腐蚀10 h后,TC21合金基体开始减量,表明腐蚀产物已经开始剥落。而Al-Cr涂层试样在相同条件下进行热腐蚀实验,初期增量较少,表现出良好的耐热腐蚀性能,但在腐蚀50 h后,腐蚀增量变缓,出现轻微的质量损失现象,说明随时间的延长,腐蚀加剧。从动力学曲线看,TC21合金基体表面渗镀Al-Cr涂层后,其抗热腐蚀性能远优于基体的。

图7 TC21合金和Al-Cr涂层在850 ℃25%NaCl+ 75%Na2SO4混合盐中的热腐动力学曲线

TC21合金和Al-Cr涂层试样在850 ℃下热腐蚀100 h后表面的XRD谱见图8。由图8可见,TC21合金的腐蚀产物与氧化产物类似,主要是金红石结构(四方晶系)的TiO2,同时也检测到极少量的-Al2O3。此外,腐蚀产物中存在一些高温氧化试验中没有的钛酸钠(Na4TiO4)和硫酸钠(Na2S2O3)盐。而Al-Cr涂层试样腐蚀100 h以后,腐蚀产物中Cr2O3和Al2O3的衍射峰最强,TiO2的次之,Na2CrO4和NaAlO2的衍射峰相对较弱。可以推断,由于Al-Cr涂层在腐蚀过程中形成连续的Cr2O3和Al2O3氧化膜,从而表现出较好的抗热腐蚀性能;但粗大的TiO2对涂层长时间的抗腐蚀性能是非常不利的,此推断与腐蚀动力学曲线的趋势相吻合。

图8 TC21合金和Al-Cr涂层热腐蚀后的表面XRD谱

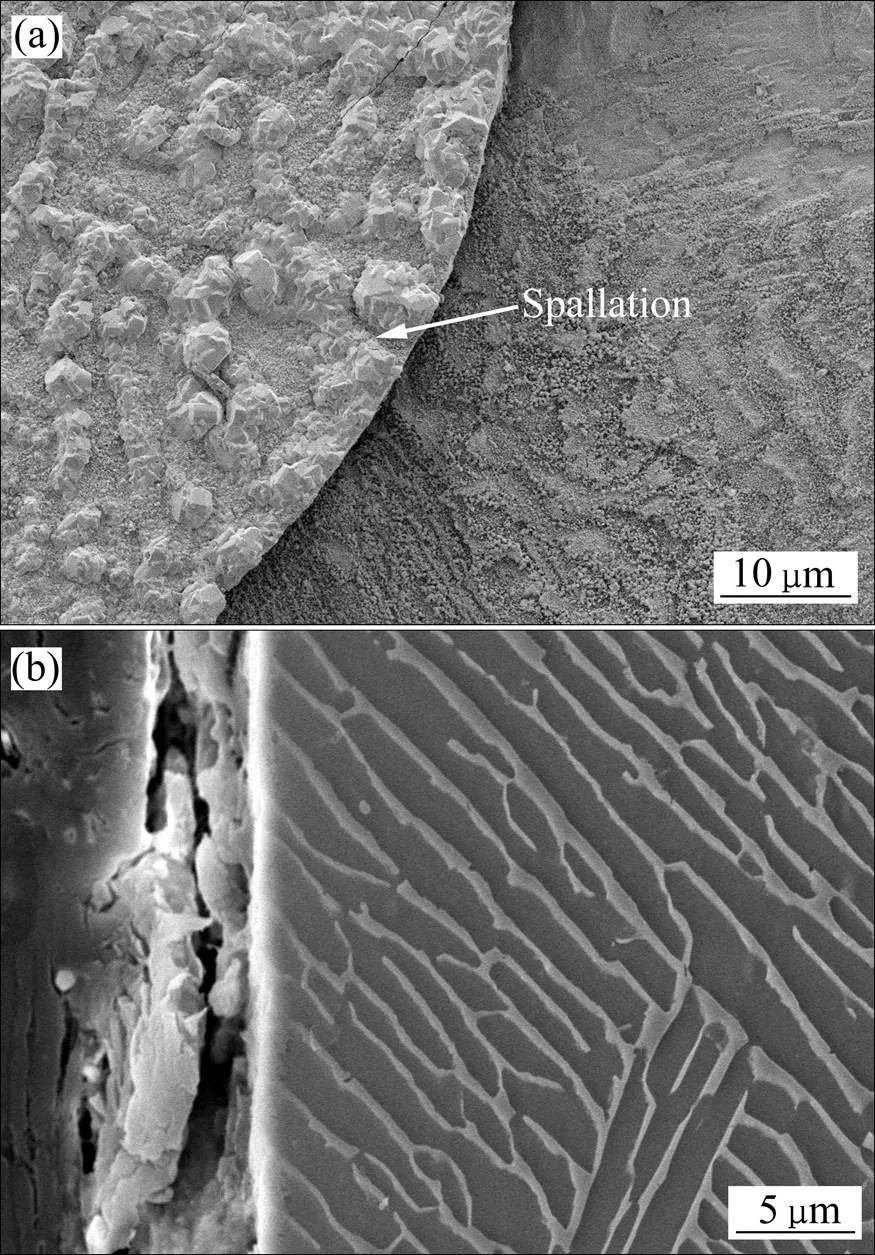

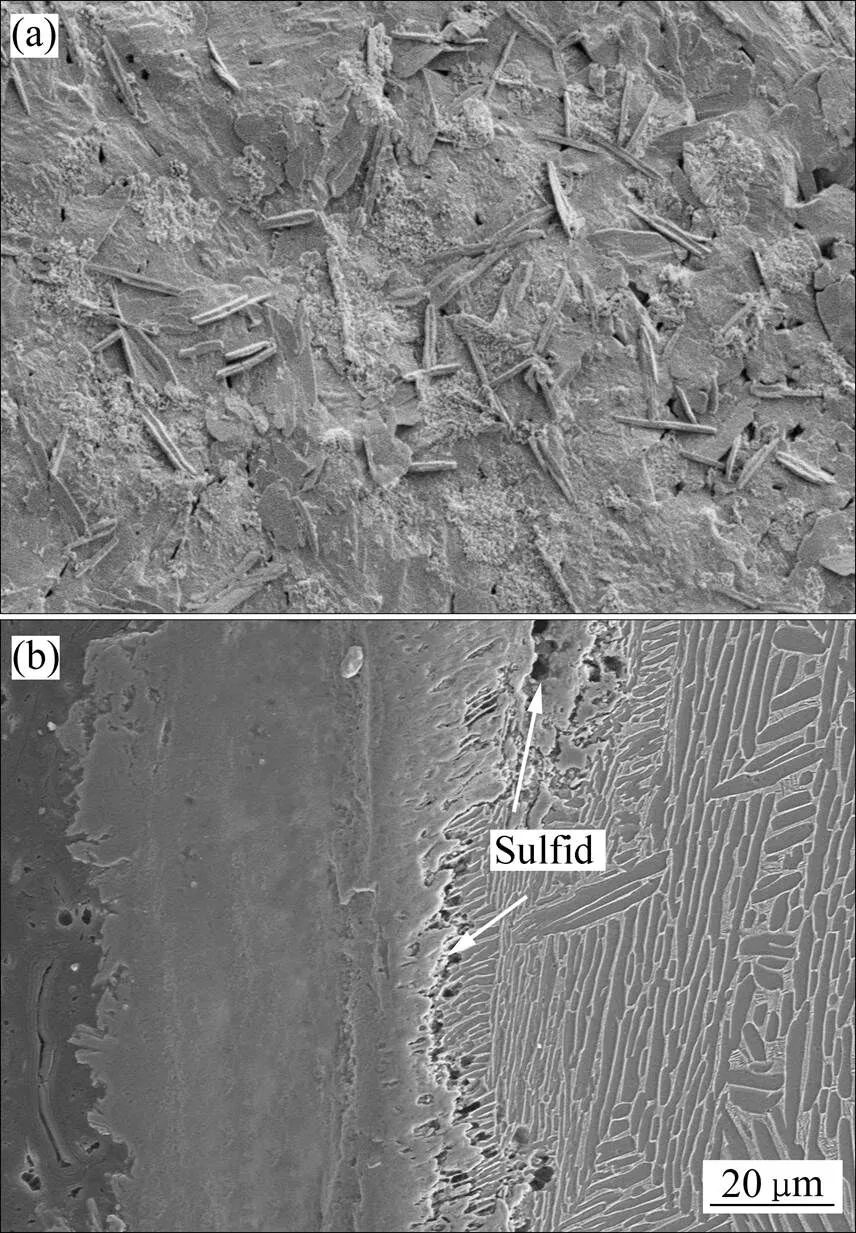

图9所示为TC21合金试样在850 ℃条件下热腐蚀100 h后的表面和截面形貌。由图9(a)可知,TC21合金经25 %NaCl+75 %Na2SO4混合盐腐蚀100 h后,表面发生大面积剥落,说明其腐蚀产物粘附性较差。同时,在表面剥落区观察到大量腐蚀坑。由图9(b)可见,TC21合金的腐蚀层很厚,而且有明显的孔洞和裂纹。此外,观察到大量的内氧化和内硫化,硫化物主要分布在基体与氧化物的交界处及疏松氧化物之中。

图9 TC21合金热腐蚀100 h后的表面和截面形貌

图10所示为Al-Cr涂层试样在850 ℃条件下热腐蚀100 h后的表面和截面形貌。显而易见,与图9(a)相比,图10(a)表面腐蚀层较致密,且没有明显的剥落痕迹,说明Al-Cr涂层腐蚀产物与基体结合比较牢固,可在一定程度上对腐蚀介质的入侵起阻挡作用。能谱分析,腐蚀产物由层片状的Cr2O3和针叶状的Al2O3组成,此结论与XRD结果基本相符。从图10(b)可见,Al-Cr涂层的腐蚀产物较完整,没有出现裂纹,惟个别区域发生片状侵蚀。结合前面动力学和腐蚀表面形貌,不难看出,虽然Al-Cr涂层局部区域遭到破坏,但内层组织完整,说明其仍具有一定的腐蚀抗力。

图10 Al-Cr涂层热腐蚀100 h后的表面和截面形貌

3 分析与讨论

3.1 氧化机理分析

TC21合金基体在850℃氧化100 h后,表面生成以TiO2为主的氧化物,结构疏松,抗氧化性能差;而Al-Cr涂层的高温氧化过程既是保护性氧化膜的形成与退化,又有元素间相互扩散的过程。

在高温静止空气中,Al-Cr涂层表面的富Al沉积层在较高氧分压下能快速形成一层致密的保护性Al2O3膜,因此,在氧化初期20 h内,氧化速度增长较快(见图3)。随着氧化时间的延长,沉积层不断提供足够的Al与O反应,导致Al2O3膜的厚度不断增加,对O的阻碍作用增强,氧化速率逐渐变缓。基体中的Ti原子由于其较高的活性,且可被Cr原子携带向外扩散,因此部分Ti原子穿过扩散层,在表面被氧化成TiO2,夹杂在Al2O3膜中。这种“携带扩散”的现象最早于Ag-Cu合金氧化过程中被发现[15]。Cr外扩散,遇到O被氧化成Cr2O3。继续氧化,富Al沉积层中的Al被不断消耗,Al含量不足以形成致密的氧化膜,Al2O3以颗粒状镶嵌于Cr2O3中。Cr的扩散和Ti的贫化造成大量Ti(Cr,Al)2相析出于混合氧化膜下。析出相区以下是Cr-Ti扩散层区,表明氧的扩散侵入仍处于Al-Cr互扩散区内;氧化机制仍是Al,Cr和基体元素Ti的外扩散生长形成氧化膜为主。

3.2 腐蚀机制研究

NaCl的熔点是801 ℃,Na2SO4的熔点是884 ℃,当形成25%NaCl+75%Na2SO4的混合体系时,其熔点降低,因此,在850 ℃下进行腐蚀实验时盐膜处于熔融状态。热腐蚀在空气中进行,首先发生的是试样表面的氧化。TC21合金中Ti含量约高达84%,热腐蚀表面氧化产物主要是TiO2膜。该氧化物膜阻断了盐膜与合金基体的接触,对合金有保护作用,此时腐蚀动力学曲线表现为增量较快的特征。但是氧化物的形成会使氧化物/基体界面的氧分压降低,存在如下平衡[16]:

生成的S通过氧化膜进入基体,可生成硫化物。硫化物一方面破坏基体的元素组成,另一方面比单质Ti更易氧化,形成疏松不连续的氧化产物。

另外,部分生成的TiO2将与Na2O发生如下反应,即

由于熔盐中NaCl的加入,Cl−增加氧化皮的生长应力,降低附着力,使氧化膜易于开裂。另外氯还可能与基体元素中的Al形成低熔点,强挥发性的AlCl3氯化物[16],不仅消耗基体中的Al元素,且使氧化膜更疏松多孔,从而使TC21合金的抗热腐蚀性能大大降低。

对Al-Cr涂层试样表面和截面的观察及对腐蚀产物的分析表明,在熔盐腐蚀实验条件下,涂层表面Al元素与O2率先反应,形成了 Al2O3氧化膜,可以阻止硫蚀的发展,有效地保护TC21合金基体。需要说明的是,短期内涂层对基体有很好的保护作用,但是随着腐蚀时间的延长,Al2O3膜发生碱性溶解,即

AlO2−相外扩散到氧化膜表面发生分解反应:

O2−向盐膜/氧化膜界面扩散,继续溶解Al2O3膜,并使反应循环进行。S则不断通过氧化膜存在缺陷的地方向涂层扩散,形成金属硫化物(见图10(b))。另外,S元素入侵形成金属硫化物存在自催化过程,所以S在没有进一步的供应下,仍能继续侵入到涂层的扩散区,发生反应(4)。由于TiS2的稳定性较低,将进一步在涂层的内部发生如下反应:

因此,涂层中Cr元素不断被消耗,不利于Cr2O3保护膜的形成;由于硫化物是过渡产物而且在腐蚀产物底层的缺陷处,因此在XRD分析结果中并没有发现硫化物。

Cl−的加入使Al2O3氧化膜疏松多孔,O2会进入次表层生成Cr2O3膜,而Cr2O3膜在氯离子作用下会发生开裂及剥落,从而失去保护作用[17],即

反应式(10)和(11)生成的Cl2可以沿着孔隙向涂层内部渗透并与Al-Cr扩散层中的Al/Cr发生反应生成挥发性产物AlCl3/CrCl3,AlCl3/CrCl3向外扩散并可与O2反应生成Al2O3/Cr2O3,并又产生Cl2,如此反应循环发生,使Al/Cr元素大量消耗,腐蚀加速。

然而纵观Al-Cr涂层腐蚀后的截面组织,在涂层内层仍有较厚的Cr-Ti扩散区,阻碍S向基体扩散,表明此时的Al-Cr涂层仍然具有很好的热腐蚀抗力。

4 结论

1) 采用双辉等离子表面渗铬和多弧离子镀铝的联合工艺在TC21合金表面制备Al-Cr涂层。涂层组织致密,与基体结合良好,可明显分为3个区域:表面富Al沉积层、中间Al-Cr扩散层和内侧Cr-Ti互扩散层。XRD分析结果表明,涂层表面主要由纯Al相和AlCr2相组成。

2) 在850 ℃氧化条件下,Al-Cr涂层的抗氧化性能明显优于TC21合金基体的。其抗氧化性能优良源于外表面生成致密的Al2O3膜,阻碍氧向内部扩散;而中间Al-Cr扩散层的存在促进Al的选择性氧化,使涂层的退化以Al的消耗为主。

3) 在850 ℃ 25%NaCl+75%Na2SO4熔盐中腐蚀100 h后,Al-Cr涂层表面局部区域遭到破坏,但腐蚀截面较完整,未出现裂纹,说明涂层仍然具有较好的耐热腐蚀性能。涂层试样的腐蚀产物主要是Cr2O3,Al2O3,TiO2,Na2CrO4和NaAlO2等。

REFERENCES:

[1] 金和喜, 魏克湘, 李建明, 周建宇, 彭文静. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280−292. JIN He-xi, WEI Ke-xiang, LI Jian-ming, ZHOU Jian-yu, PENG Wen-jing. Research development of titanium alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280−292.

[2] SHI Zhi-feng, GUO Hong-zhen, LIU Rui, WANG Xiao-chen, YAO Ze-kun. Microstructure and mechanical properties of TC21 titanium alloy by near-isothermal forging[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(1): 72−79.

[3] SHI Zhi-feng, GUO Hong-zhen, HAN Jin-yang, YAO Ze-kun. Microstructure and mechanical properties of TC21 titanium alloy after heat treatment[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(10): 2882−2889.

[4] SHAO Hui, ZHAO Yong-qing, GE Peng, ZENG Wei-dong. In-situ SEM observations of tensile deformation of the lamellar microstructure in TC21 titanium alloy[J]. Mater Sci Eng A, 2013, 559: 515−519.

[5] 吴向清, 杨志成, 谢发勤, 田 进. 扩散处理对离子镀铝TiAl合金高温氧化性能的影响[J]. 材料热处理学报, 2013, 34(6): 115−119. WU Xiang-qing, YANG Zhi-cheng, XIE Fa-qin, TIAN Jin. Effect of diffusion treatment on high temperature oxidation property of multi-arc ion plating aluminum coatings on TiAl alloy[J]. Transactions of Materials and Heat Treatment, 2013, 34(6): 115−119.

[6] 李猛进, 孙晓峰, 管恒荣, 姜晓霞, 胡壮麒. (Ni, Pd)Al涂层的高温热腐蚀[J]. 金属学报, 2004, 40(7): 773−778. LI Meng-jin, SUN Xiao-feng, GUAN Heng-rong, JIANG Xiao-xia, HU Zhuang-qi. High temperature hot corrosion behavior of (Ni, Pd)Al coating[J]. Acta Metallurgica Sinica, 2004, 40(7): 773−778.

[7] 卢旭东, 田素贵, 王 涛, 朱德刚. 电弧离子镀NiCrAlY涂层对镍基单晶合金热腐蚀行为的影响[J]. 中国有色金属学报, 2013, 23(4): 977−986. LU Xu-dong, TIAN Su-gui, WANG Tao, ZHU De-gang. Influence of NiCrAlY coatings by arc ion plating on hot corrosion behaviour of single crystal nickel-based superalloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(4): 977−986.

[8] 闫 伟, 孙凤久, 王清江, 刘建荣, 陈志勇, 李少强. Ti60合金表面电弧离子镀Ti-Al-Cr(Si,Y)防护涂层的热腐蚀行为[J]. 金属学报, 2009(10): 1171−1178. YAN Wei, SUN Feng-jiu, WANG Qing-jiang, LIU Jian-rong, CHEN Zhi-yong, LI Shao-qiang. Hot corrosion behavior of are-ion plating Ti-Al-Cr(Si,Y) coatings on Ti60 alloy[J]. Acta Metallurgica Sinica, 2009(10): 1171−1178.

[9] WEI Dong-Bo, ZHANG Ping-Ze, YAO Zheng-Jun, Liang Wen-Ping, Miao Qiang, Xu Zhong. Oxidation of double-glow plasma chromising coating on TC4 titanium alloys[J]. Corrosion Science, 2013, 66: 43−50.

[10] 吴多利, 姜肃猛, 范其香, 宫 骏, 孙 超. 镍基高温合金Al-Cr涂层的恒温氧化行为[J]. 金属学报, 2014, 50(10): 1170−1178. WU Duo-li, JIANG Su-meng, FAN Qi-xiang, GONG Jun, SUN Chao. Isothermal oxidation behavior of Al-Cr coating on Ni-based superalloy[J]. Acta Metallurgica Sinica, 2014, 50(10): 1170−1178.

[11] 李文川, 蔡 俊, 凌国平. Al-Cr涂层低温扩散制备及其相组成的研究[J].金属学报, 2011, 47(2): 231−235. LI Wen-chuan, CAI Jun, LING Guo-ping. Al-Cr coatings prepared by diffusion at low temperature and its phase characterization[J]. Acta Metallurgica Sinica, 2011, 47(2): 231−235.

[12] WEI Dong-bo, ZHANG Ping-ze, YAO Zheng-jun, ZHOU Jin-tang, WEI Xiang-fei, ZHOU Peng. Cyclic oxidation behavior of plasma surface chromising coating on titanium alloy Ti-6Al-4V[J]. Applied Surface Science, 2012, 261(8): 800−806.

[13] WANG Lei, ZHANG Shi-hong, CHEN Zhong, LI Jin-long, LI Ming-xi. Influence of deposition parameters on hard Cr-Al-N coatings deposited by multi-arc ion plating[J]. Applied Surface Science, 2012, 258(8): 3629−3636.

[14] 彭小敏, 夏长清, 王金惠, 刘莹颖, 刘 娟. TC4钛合金沉积NiCrAlY涂层的氧化行为[J]. 中国有色金属学报, 2008, 18(4): 601−607. PENG Xiao-min, XIA Chang-qing, WANG Jin-hui, LIU Ying-ying, LIU Juan. Oxidation behavior of TC4 titanium alloy with NiCrAlY coating[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(4): 601−607.

[15] LEE D B, WOO J H, PARK S W. Oxidation behavior of Ag-Cu-Ti brazing alloys[J]. Materials Science & Engineering A, 1999, 268(s1/2): 202−207.

[16] TANG Zhao-lin, WANG fu-hui, WU Wei-tao. Hot-corrosion behavior of TiAl-base intermetallics in molten salts[J]. Oxidation of Metals, 1999, 51(3/4): 235−250.

[17] 王东生, 田宗军, 沈理达, 黄因慧. TiAl合金表面激光重熔MCrAlY涂层热腐蚀性能[J]. 焊接学报, 2014, 35(8): 17−20. WANG Dong-sheng, TIAN Zong-jun, SHEN Li-da, HUANG Yin-hui. Hot corrosion resistance of plasma-sprayed MCrAlY coatings by laser remelting on TiAl alloy surface[J]. Transactions of the China Welding Institution, 2014, 35(8): 17−20.

(编辑 龙怀中)

Effect of Al-Cr coating on oxidation and hot corrosion resistance of TC21 alloy

RENBei-lei, LIANGWen-ping, MIAOQiang, LIUWen, CHEN Bo-wen, XIA Jin-jiao

(School of Material Science and Technology, Nanjing University of Aeronautics and Astronautics, Nanjing 210016, China)

Cr+Al-type(Al-Cr) composite coating was prepared by double glow plasma surface chromizing on TC21 substrate followed by multi-arc ion aluminizing. The oxidation behaviors of Al-Cr coating in air and in mixed salt (25%NaCl+75%Na2SO4, mass fraction) at 850 ℃ were tested, respectively. The results demonstrate that Al-Cr coating consists of an outer layer of Al-rich deposition, an intermediate Al-Cr diffusion layer and an inner Cr-Ti mutual diffusion zone. After oxidation at 850 ℃ for 100 h, a dense Al2O3oxide layer forms in the external oxide film, which provides protection for the substrate. As for the Al-Cr diffusion layer, the presence of Cr can promote the selective oxidation of Al, which is beneficial for improving the oxidation resistance. After 100 h exposure in mixed salt at 850 ℃, the inner Cr-Ti mutual diffusion zone is still integrated, indicating that Al-Cr coating has relatively good hot corrosion resistance.

TC21 alloy; Al-Cr coating; double glow plasma surface metallurgy; multi-arc ion aluminizing; oxidation; hot corrosion

Project(51474131) supported by the National Natural Science Foundation of China; Project (BCXJ14-11) supported by the Funding for Outstanding Doctoral Dissertation in Nanjing University of Aeronautics and Astronautics, China; Project supported by Project Funded by the Priority Academic Program Development of Jiangsu Higher Education Institutions, China

2016-05-20; Accepted date:2016-09-22

LIANG Wen-ping; Tel: +86-25-52112626; E-mail: wpliang@nuaa.edu.cn

1004-0609(2016)-10-2128-08

TG174.4

A

国家自然科学基金面上项目(51474131);南京航空航天大学博士学位论文创新与创优基金资助项目(BCXJ14-11);江苏高校优势学科建设工程资助项目

2016-05-20;

2016-09-22

梁文萍,教授,博士;电话:025-52112626;E-mail: wpliang@nuaa.edu.cn