用夹点技术对丙烷脱氢制丙烯装置换热网络优化分析①

2016-11-14冯李立郑小青

魏 江 冯李立 郑小青 郑 松

1.杭州电子科技大学自动化学院 2.杭州坤天自动化系统有限公司

用夹点技术对丙烷脱氢制丙烯装置换热网络优化分析①

魏 江1冯李立2郑小青1郑 松1

1.杭州电子科技大学自动化学院2.杭州坤天自动化系统有限公司

丙烷脱氢制丙烯是一种较新的丙烯生产工艺,目前国内已有多套丙烷脱氢装置。为了有效地降低装置能耗,采用夹点技术对丙烷脱氢制丙烯工艺的换热网络进行了分析及流程优化。结合实际生产操作参数,建立了装置全流程模型,并从该模拟结果中提取参与换热的冷、热物流数据。利用夹点分析技术,找出原有换热网络存在的问题,并提出了节能优化方案,对优化方案进行模拟计算,证明方案的合理性及节能效益。

丙烷脱氢换热网络夹点技术流程模拟节能

丙烷脱氢(Propane Dehydrogenation,PDH)制丙烯是丙烷在催化剂作用下脱氢生成丙烯的工艺,是一种以丙烷替代各种馏分油为原料来集中生产丙烯的新型工艺。该工艺具有原料单一、产品质量好、转化率高、副产物少等优点,其越来越为市场所关注。节能挖潜和技术改造是提高企业经济效益的重要途径之一,其中换热网络是化工过程中能量回收利用的一个重要子系统。PDH工艺设备众多,流程复杂,本文应用换热网络优化中的夹点技术对现有PDH工艺中的换热网络进行分析,以期从理论上探讨其进一步节能降耗的可能性。

1 PDH工艺流程模拟

利用HYSYS软件,建立实际装置的全流程稳态模型,得到换热过程所涉及的各物流数据,以进行夹点分析。选取部分模拟结果与装置运行结果进行对比,见表1。由表1可见,模拟结果与实际运行数据高度吻合,较好地反映了装置的实际运行状况,模拟结果可用于之后的优化工作。

表1 装置稳态模拟结果Table1 Steady-statesimulationresultsofplant项目进料脱丙烷塔脱乙烷塔丙烷丙烯分离塔模拟结果实际数据模拟结果实际数据模拟结果实际数据塔顶温度/℃50.5149.5062.8862.2310.2910.50进料温度/℃30.0030.0339.0039.0020.3721.00塔底温度/℃52.7852.5091.4293.0022.1822.00塔顶压力/MPa16.5916.593.303.300.690.69塔顶采出量/(t·h-1)21.8921.361.181.8115.0415.00塔底采出量/(t·h-1)4.634.4595.1594.5256.0755.50

2 换热网络的夹点分析

夹点技术是目前应用最广泛的热集成技术之一,它将热力学原理和系统工程相结合,对过程系统的能量进行优化配置,提高系统的能量利用率,从而达到节能降耗的目的。利用夹点技术设计换热网络时应遵循3个基本原则[1-5]:①不应有跨越夹点的传热;②夹点之上不应设置任何公用工程冷却器;③夹点之下不应设置任何公用工程加热器。Aspen Energy Analyzer是Aspen公司推出的基于过程综合与集成的夹点技术应用软件,本文利用Aspen Energy Analyzer软件,结合优化后的操作参数,对现有换热网络进行夹点分析,并提出改造目标和方向。

2.1数据提取

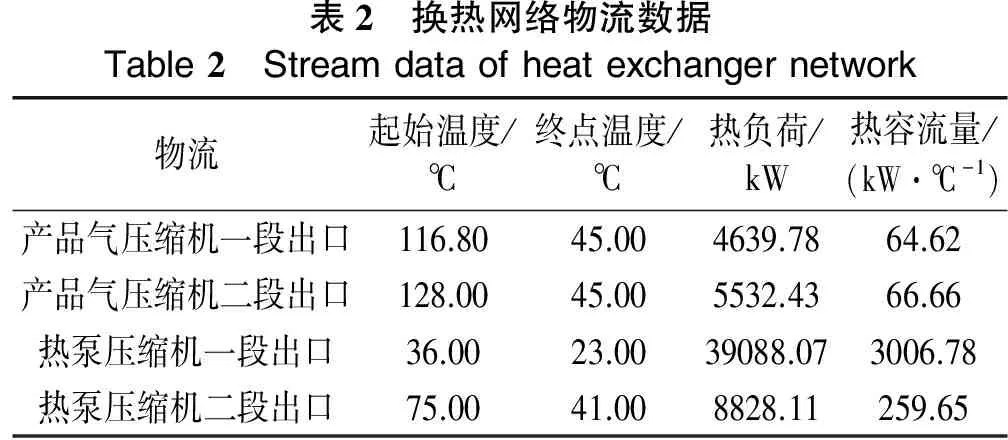

在建立好的稳态模型中提取换热网络所涉及的冷热物流的温度、热负荷、热容流量等数据,见表2。

2.2换热网络夹点分析

将提取的冷热物流数据导入Aspen Energy Analyzer软件,进行能量分析与用能诊断。通过分析夹点温差及操作费用关系,选取最优夹点温差。最优夹点温差是指换热设备中冷、热物流在逆流条件下冷端和热端之间的最小温差,它反映了投资与能耗的权衡关系。最优夹点温差的确定需要综合考虑设备投资和操作费用的关系。一般取最小年总费用对应的温差为最优夹点温差。通过对夹点温差和操作费用及同类装置的相关经验选取最优夹点温差为10 ℃,得出夹点温度为90 ℃,即夹点处热物流的温度为100 ℃,冷物流的温度为80 ℃。冷热物流复合曲线如图1所示。总的复合曲线如图2所示。由图2可以得出,最小加热公用工程为17 279.43 kW,最小冷却公用工程为40 508.04 kW。装置实际公用工程用量与所需最小公用工程用量对比见表3。由表3可知,目前还有较大节能空间。

表2 换热网络物流数据Table2 Streamdataofheatexchangernetwork物流起始温度/℃终点温度/℃热负荷/kW热容流量/(kW·℃-1)产品气压缩机一段出口116.8045.004639.7864.62产品气压缩机二段出口128.0045.005532.4366.66热泵压缩机一段出口36.0023.0039088.073006.78热泵压缩机二段出口75.0041.008828.11259.65

2.3原始换热网络分析

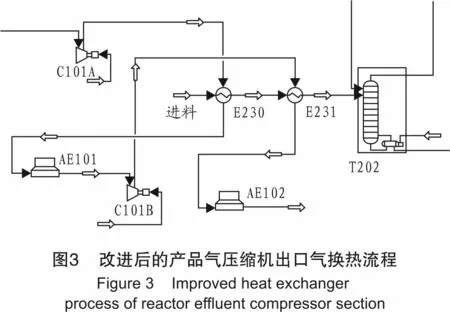

表3中所示的实际冷却公用工程用量为91 424.62 kW,高于计算出的最小冷却公用工程用量40 508.04 kW。通过对流程进行分析,当前流程中产品气压缩机一段C101A出口温度116 ℃,通过空冷器AE101降温至45 ℃;产品气二段出口C101B温度128 ℃,通过空冷器AE102降温至45 ℃,这违背了夹点技术设计换热网络时夹点之上不应设置任何冷却器的基本原则。即产品气压缩机一段C101A和二段C101B出口气降温应该首先采用内部取热的方式,而不是直接通过空冷器降温。

2.4改造方案

换热网络改造需要结合工业实际进行。制定换热网络改造方案时,一方面需要对工艺过程及用能情况进行分析,以获得最大的能量回收和最小的年费用;另一方面需要对装置的设备及管线布局进行分析,充分利用原有设备,减少设备投资,同时需要考虑改造后流程的配管问题及可操作性,尽可能使换热流程结构简单,便于操作、维修和管理。本文根据装置用能情况,结合工业实际,选取脱乙烷塔、丙烷丙烯精馏塔用能进行分析,并提出如下改造方案。

2.4.1脱乙烷塔的用能优化

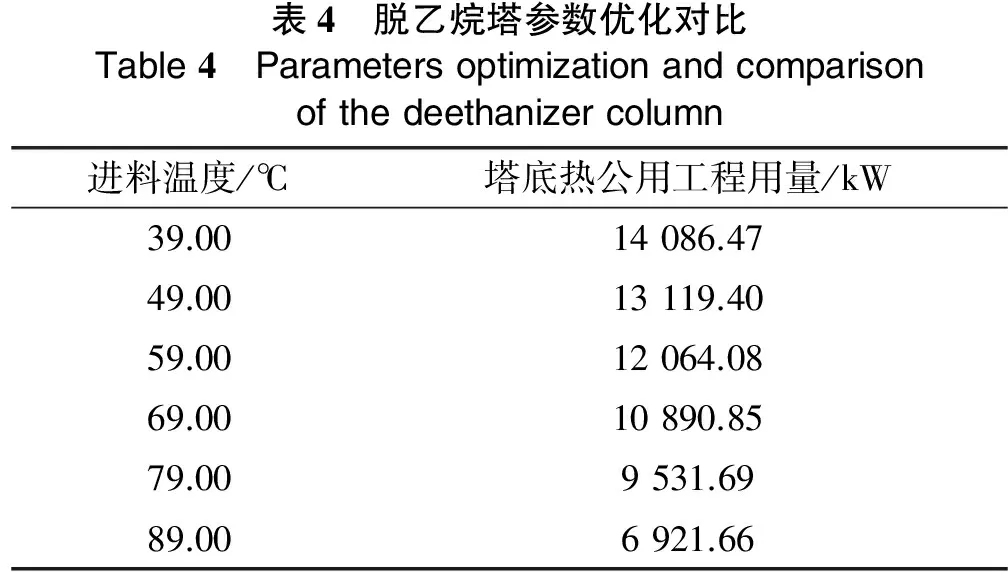

利用HYSYS软件中的灵敏度分析工具,在保证塔底产品质量的前提下,对脱乙烷塔进料温度、塔底热公用工程用量的关系进行模拟分析,见表4。由表4可见,在不影响产品质量的情况下,可以提高进料温度,以减少塔釜蒸汽用量。通过分析获取最佳的操作参数。

表4 脱乙烷塔参数优化对比Table4 Parametersoptimizationandcomparisonofthedeethanizercolumn进料温度/℃塔底热公用工程用量/kW39.0014086.4749.0013119.4059.0012064.0869.0010890.8579.009531.6989.006921.66

考虑将产品气一段二段出口气的两处能量加以回收,用来对脱乙烷塔进料进行预热。一方面可以减少产品气出口空冷器的负荷,节省电能;另一方面可以减少脱乙烷塔底部蒸汽的用量。改进后的换热流程如图3所示。

2.4.2丙烷丙烯精馏塔的用能优化

丙烷丙烯塔T205采用热泵精馏流程,根据稳态模拟可见热泵压缩机一段C201A出口物料温度38 ℃,用来对T205底部物料加热;热泵压缩机二段C201B出口物料温度76 ℃通过空冷器AE205降温至40 ℃,通过FV1201阀进入V205对塔顶气进行喷淋降温。考虑将热泵压缩机二段出口物料热量加以回收,用作进料脱丙烷塔再沸器的热源,以减少AE205的负荷,从而节省电能和降低进料脱丙烷塔蒸汽用量。改进后的换热流程如图4所示。

2.5经济分析

采用上述方案对换热流程进行改造后,需要新增3组换热器,整个改造费用预计214万元。对改进后的换热网络进行模拟,结果表明,空冷器AE101入口温度从116 ℃降至69.63 ℃,空冷器AE102入口温度从128 ℃降至87.75 ℃,两台空冷器所节省电量为224 kW;脱乙烷塔进料温度从40 ℃提高至85 ℃,塔底热公用工程用量从14 086.47 kW降至8 214.23 kW,节省热公用工程用量为5 872.24 kW;热泵压缩机二段空冷器入口温度从76 ℃降至53 ℃,节省电量80 kW;进料脱丙烷塔底部热公用工程用量从3 615.66 kW降至2 632.34 kW,节省热公用工程用量为983.32 kW。总的节能效益为443.52万元[6-7]。

3 结 语

利用夹点技术对该PDH工艺原换热网络进行分析后,确定出最优夹点温差,进一步提出了改造方案。经过模拟计算,预期可节省能量约占热公用工程的11%。换热网络改造后,半年就可以回收成本。该技术使换热网络能耗最大回收,节能效益可观,为后续的技术改造提供了可靠的技术依据。

[1] 麻德贤, 李岳辰, 张卫东. 化工过程分析与合成[M]. 北京: 化学工业出版社, 2007.

[2] 王健红, 冯树波, 杜增智. 化工系统工程理论与实践[M]. 北京: 化学工业出版社, 2009.

[3] 刘智勇, 李志伟, 霍磊. 夹点理论及其在换热网络中的优化分析[J]. 节能技术, 2012, 30(3): 273-277.

[4] 万义群, 崔国民, 彭富裕, 等. 基于温差均匀性原则的换热网络夹点设计法[J]. 石油与天然气化工, 2013, 42(6): 555-560.

[5] 王毅, 王震权, 范金禄. 换热系统夹点温度计算[J]. 石油与天然气化工, 2010, 39(增刊1): 44-46.

[6] 支鲁, 庄芹仙, 项曙光. 夹点技术在润滑油加氢装置节能中的应用研究[J]. 计算机与应用化学, 2012, 29(1): 117-120.

[7] 赵峭梅, 张理平, 郭丽. 用夹点分析法对换热网络用能的诊断和调优[J]. 化学工程, 2003, 97(4): 1-3.

Optimization and analysis for heat exchanger network of propane dehydrogenation plant by using pinch technology

Wei Jiang1, Feng Lili2, Zheng Xiaoqing1, Zheng Song1

(1.AutomationAcademy,HangzhouDianziUniversity,Hangzhou311100,China) (2.HangzhouKuntianAutomationSystemCo.,Ltd,Hangzhou311100,China)

The propane dehydrogenation (PDH) to propylene is a new process for the production of propylene. In order to reduce the energy consumption of PHD plant, the heat exchanger network of propane dehydrogenation plant is analyzed and optimized by using pinch technology. The whole process model of PDH plant is established based on the actual operation parameters, from which the properties of hot and cold streams involved in the heat exchange are obtained. The problems of the old heat exchanger network are found out and the energy saving optimization scheme is proposed using pinch technology. And the optimization scheme is simulated and calculated. The simulation results show that the optimization scheme is reasonable and may save energy.

propane dehydrogenation, heat exchanger network, pinch technology, process simulation, energy saving

国家自然科学基金“基于时空域模型分解策略的流程企业级协同优化方法研究”(61304211)。

魏江(1979-),男,浙江杭州人,杭州电子科技大学自动化学院讲师,主要研究领域为优化控制算法、计算机仿真模拟。E-mail:lili.feng@ktcontrol.com

TE09

ADOI: 10.3969/j.issn.1007-3426.2016.05.009

2016-05-24;编辑:康莉