凝析油环境下缓蚀剂的防腐性能及乳化倾向性研究①

2016-11-14江晶晶张东岳李一枚余华利黄刚华王伟杰

江晶晶 张东岳 李一枚 余华利 袁 曦 黄刚华 王伟杰 张 强

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.中国石油天然气集团公司高含硫气藏开采先导试基地

凝析油环境下缓蚀剂的防腐性能及乳化倾向性研究①

江晶晶1,2,3张东岳1,2,3李一枚1余华利1,2,3袁 曦1,2,3黄刚华1,2,3王伟杰1张 强1,2,3

1.中国石油西南油气田公司天然气研究院2.国家能源高含硫气藏开采研发中心3.中国石油天然气集团公司高含硫气藏开采先导试基地

以海外阿姆河某气田为例,介绍了在产凝析油气田中缓蚀剂通常面临的主要问题,包括汇管积液部位防腐效果不佳,气田水乳化问题。通过室内实验对凝析油环境下缓蚀剂的性能进行了相应的评价研究。从缓蚀剂的物理化学性质的角度简要分析了出现这些问题的原因,并提出了今后缓蚀剂的研发及优化方向。

凝析油缓蚀剂防腐乳化

缓蚀剂在气田开发与生产中的主要作用是防止或减少金属材料在酸性介质中的腐蚀,通常面临的腐蚀介质与环境包括:气田水、CO2、H2S、高温、高压等[1],而对于在凝析油存在条件下缓蚀剂现场应用所面临的问题的分析报道则较少[2]。海外阿姆河某气田天然气中H2S体积分数为3.0%~4.5%,CO2体积分数为5.6%~6.2%,凝析油与气田水体积比为0~0.25,产水量约为0.17 m3/(104m3天然气),气田水中Cl-质量浓度为1 900~15 296 mg/L,地层最高温度为162 ℃,井口采气量为100×104m3/d时,井口温度为100~120 ℃。气田停产检修时,发现地面集输管线汇管的积液部位腐蚀情况较为严重,且局部腐蚀现象明显,而在积液液面线以上部位的金属却未发现明显的腐蚀现象,这说明缓蚀剂对于汇管低洼处积液部位的防腐效果不佳。此外,在此区块,缓蚀剂应用时还经常出现气田水乳化现象。因此,以此气田为例,结合缓蚀剂现场应用情况,对缓蚀剂在产凝析油气田中面临的防腐及乳化倾向性问题进行了分析,可为今后缓蚀剂在此类气田的现场应用提供一定的指导。

1 缓蚀剂防腐性能分析

1.1现场腐蚀状况分析

海外阿姆河某凝析油气田在停产检修时,对其中一汇管封头进行割除,直管段Φ711 mm×28 mm,材质为L360MS。图1为汇管封头切割后内部腐蚀状况图。图1(a)为切割后汇管的外观,汇管底部存有积液,汇管及封头内部附着大量黑色污物;图1(b)为封头外观;图1(c)中红色标注位置可观察到一些腐蚀的痕迹,此位置位于封头底部,并与腐蚀介质相接触;图1(d)是封头顶部的外观照片,在此部位未发现明显的腐蚀痕迹。这表明,对于汇管而言,底部积液部位腐蚀较为严重,此部位长时间浸泡在腐蚀介质中,腐蚀电化学的液相传质过程可以顺利进行;相反,汇管封头的顶部由于未长时间直接接触腐蚀介质,受到的腐蚀相对较轻。

对汇管内部进行清理,以便观察内部腐蚀的状况。图2为汇管内壁清理后的腐蚀形貌图。从图2(a)可看出,汇管底部出现了较为严重的坑蚀,液线两侧均有大面积腐蚀,主要在汇管内壁5、7点钟位置积水线附近,腐蚀呈片状密集分布;从图2(b)可看出,汇管内壁底部盲肠段有明显坑蚀,平均每100 mm×100 mm范围内有4~6个坑蚀点,深度约为0.3~0.9 mm,中间段底部无明显坑蚀;图2(c)为汇管内侧壁液面线以上的照片,在此部位未发现明显的腐蚀痕迹。图2说明,此汇管内底部有较严重的腐蚀,而且腐蚀的主要形式为点蚀、液线腐蚀。

上述分析结果表明,现场汇管底部有积液,积液部位腐蚀严重,且腐蚀形态主要为点蚀,腐蚀深度大于0.3 mm。该装置仅投产4个月又20天,以此计算,腐蚀速率将大于0.77 mm/a,若考虑点蚀的酸性自催化机理,年腐蚀速率可能更大。汇管液面线以上部位均未发现明显腐蚀痕迹,这说明缓蚀剂对此部位具有较好的保护效果。

现场加注的缓蚀剂为油溶性缓蚀剂,因为此区块为产凝析油气田,推测有相当一部分缓蚀剂溶解在凝析油中或吸附到油-水界面,导致气田水中缓蚀剂浓度降低,能够吸附到金属表面的缓蚀剂量更少,从而导致汇管积液部位腐蚀严重。

1.2腐蚀模拟评价

根据现场汇管的实际腐蚀状况,对现场使用过的两种缓蚀剂(代号1,2)以及新研发缓蚀剂(代号3)进行了室内对比评价。实验分两组进行:第一组为常规挂片评价;第二组为模拟现场凝析油存在环境,将一定浓度缓蚀剂加入到模拟气田水后,按气田水体积的1/4加入凝析油,然后搅拌约5 min,并静置24 h进行油水分割,最后取下层水进行腐蚀挂片评价实验。具体实验条件如下:现场模拟水质,气田水体积按1∶1分割成两份后分别通H2S及CO2至饱和,然后再混合均匀,缓蚀剂质量浓度3 000 mg/L,温度60 ℃,实验时间72 h,试片材质L360。

表1 腐蚀评价结果Table1 Resultsofcorrosionevaluation序号实验条件失重/g腐蚀速率/(mm·a-1)腐蚀形貌空白0.03200.426均匀腐蚀第一组1号缓蚀剂0.00170.023均匀腐蚀2号缓蚀剂0.00080.011均匀腐蚀3号缓蚀剂0.00220.029均匀腐蚀第二组1号缓蚀剂油水分割0.00100.013局部腐蚀2号缓蚀剂油水分割0.00350.047局部腐蚀3号缓蚀剂油水分割0.00090.012均匀腐蚀

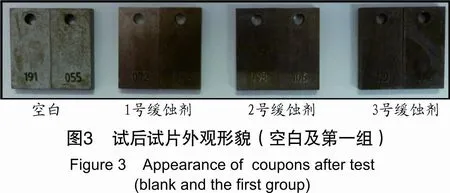

表1为腐蚀挂片的评价结果,空白水的腐蚀速率达到0.426 mm/a。第一组实验中,在油水不分割条件下加入3种缓蚀剂均能有效地减小试片腐蚀速率,且试片形貌为均匀腐蚀(如图3所示),显示出缓蚀剂良好的抑制均匀腐蚀性能。第二组实验中,经过油水分割后,虽然腐蚀速率没有显著增加,但是加注1号缓蚀剂及2号缓蚀剂的试片却出现了明显的局部腐蚀现象(如图4中红色圈内所示),说明这两种缓蚀剂在油水分割条件下会导致局部腐蚀的现象。

以上模拟评价结果与现场汇管腐蚀状况的分析结果一致,对于产凝析油气田的环境,缓蚀剂的防腐效果可能会受到一定程度的影响。从海外阿姆河气田的腐蚀状况来看,存在局部腐蚀的风险。此外,新研发的3号缓蚀剂不仅有效降低了腐蚀速率,而且无明显局部腐蚀,这说明新研发的缓蚀剂具有优良的防腐效果,与其他两种缓蚀剂相比,具有明显的优势。

2 乳化倾向性分析

2.1现场气田水乳化

在产凝析油气田中,缓蚀剂的应用还可能造成或参与现场气田水乳化现象的发生。图5为阿姆河区块现场分离气田水样外观,可发现均有不同程度的乳化现象。其中,图5(a)乳化相对较轻,而图5(b)水样乳化较为严重。气田水乳化是由于凝析油分散在气田水中造成的,凝析油的分散与稳定需要表面活性物质的存在,缓蚀剂在一定程度上充当了表面活性物质的角色,这是由缓蚀剂特殊的双亲分子结构所决定的。

2.2缓蚀剂乳化倾向性评价

目前,对缓蚀剂的乳化倾向进行性能评价采用SY/T 5273-2000《油田采出水用缓蚀剂性能评价方法》。其中,乳化倾向测定方法如下:将含有一定质量浓度缓蚀剂的油水混合液上下振动200次,使其乳化,以乳化液的稳定程度来评价缓蚀剂的乳化倾向。本实验首先依据此标准对3种缓蚀剂进行了对比评价,缓蚀剂质量浓度均为1 000 mg/L,结果见表2。从表2可看出,3种缓释剂的乳化倾向性均比较小,这与现场气田水出现的乳化现象不一致。室内评价结果显示效果良好,现场却出现乳化现象。这说明,室内评价结果还不能完全反映现场的实际情况。分析认为,乳化评价标准中的乳化强度与现场的强度存在较大的差距,因此,该标准只能在一定程度上反映缓蚀剂的乳化倾向性,并且更多的是不同种类缓蚀剂间的对比,而对于能否适用于现场是不能给出定论的。

表2 乳化趋势评价结果(标准方法)Table2 Testresultsofemulsificationtendency(standardmethod)实验条件油水界面状况恒温10min恒温60min恒温24h空白水油界面清晰无乳液水油界面清晰无乳液水油界面清晰无乳液1号缓蚀剂水油界面清晰无乳液水油界面清晰无乳液水油界面清晰无乳液2号缓蚀剂水油界面清晰无乳液水油界面清晰无乳液水油界面清晰无乳液3号缓蚀剂水油界面清晰无乳液水油界面清晰无乳液水油界面清晰无乳液

因此,本实验通过提高乳化强度,对3种缓蚀剂进行了再次评价。具体为采用机械乳化机进行乳化的方法,设定转速6 000 r/min,乳化时间3 min。为了区别不同缓蚀剂在不同浓度下的乳化趋势,本实验将体系的乳化程度分为5个等级,分别用符号“*”的数目来表示,“*”的数目越多,体系乳化越严重。

表3为不同浓度下各缓蚀剂乳化性能的评价结果。由于不加缓蚀剂的体系也出现了略微的乳化倾向,水相成乳白色,在此将空白体系的乳化程度标示为一个“*”。对于1号缓蚀剂,体系的乳化程度随加注浓度的增加从“**”变为“*****”。对于2号及3号缓蚀剂,两者乳化趋势较为相似,体系的乳化程度均随浓度的增加从“*”变为“****”。由此可看出,1号缓蚀剂乳化较为严重,2号及3号缓蚀剂乳化趋势虽相对较小,但在高浓度条件下依旧乳化严重。

表3 乳化趋势评价结果(非标准方法)Table3 Testresultsofemulsificationtendency(non-standardmethod)ρ(缓蚀剂)/(mg·L-1)乳化程度(放置10min)1号缓蚀剂2号缓蚀剂3号缓蚀剂0(空白)∗50∗∗∗∗100∗∗∗∗500∗∗∗∗∗1000∗∗∗∗∗∗∗2000∗∗∗∗∗∗∗∗3000∗∗∗∗∗∗∗∗6000∗∗∗∗∗∗∗∗∗∗∗10000∗∗∗∗∗∗∗∗∗∗∗∗∗20000∗∗∗∗∗∗∗∗∗∗∗∗∗

在高强度能量输入时,乳化是不可避免的现象,即使是不加缓蚀剂的情况下,油与水也出现一定程度的乳化趋势。3号缓蚀剂加入体系后,只有当质量浓度达到6 000 mg/L时,才较大地增加了乳化程度。这说明,在低浓度情况下,缓蚀剂对体系的乳化趋势不会产生明显的影响;而在缓蚀剂浓度达到一定程度后,不可避免地增加乳化倾向。

以上实验结果印证了按照标准评价方法得出的乳化倾向性结论,即不能直接指导缓蚀剂能否用于实际现场的推测。因为在现场实际应用中,缓蚀剂所处的复杂环境导致产生乳化的原因也更加复杂,尤其是对输气量较大的管线,天然气流速、凝析油产量、气田水产量等因素都会影响缓蚀剂的乳化倾向性。基于目前尚无较好的实验手段模拟现场乳化条件,可采用室内提高乳化强度的方法进行苛刻环境下缓蚀剂的乳化倾向性评价。

3 讨 论

有机缓蚀剂的分子结构中一般均含有π键及N、S、O、P等杂原子,这些杂原子组成缓蚀剂的极性基团,而以C、H原子组成的有机碳链构成缓蚀剂的非极性基团。因此,缓蚀剂是由极性基团和非极性基团组成的两亲化合物,具有与表面活性剂类似的结构,如图6所示。有机缓蚀剂特殊的两亲结构决定了其特殊的界面活性吸附性质,缓蚀剂具有防腐效果归功于其在金属-腐蚀介质界面的吸附,从而抑制腐蚀电化学的传质过程。而乳化倾向性则是由于其在油-水界面的吸附,在外界扰动下形成乳液。

有文献报道[3],将缓蚀剂的缓蚀效率与缓蚀剂在金属-腐蚀介质界面的吸附量(表面覆盖度)直接联系起来,虽然这种方法还存在一定的局限性及争议,但是对于缓蚀剂在界面的吸附的性质是不容置疑的。对于不含凝析油的体系,缓蚀剂只可能存在于腐蚀介质(气田水)中及吸附在金属表面(金属与腐蚀介质的界面);而对于含有凝析油的体系,界面数量将大幅增加,具体有金属-水界面、油-水界面、金属-油界面,此外还增加了本体相油相。对于有机缓蚀剂而言,界面吸附优先于本体相的分散。因此,对于凝析油存在环境,部分缓蚀剂吸附到油水界面,甚至分散于油相中,造成金属-水界面的有效缓蚀剂浓度降低或者覆盖度降低,从而出现局部腐蚀的现象。至于采取何种具体措施在凝析油存在环境中提高金属表面缓蚀剂的覆盖度,目前还未有明确的结论,只能先根据实验结果再反推理论。

从理论上分析,缓蚀剂在油-水界面的吸附是气田水乳化的重要原因之一。乳液形成的4个要素为:水、油、表面活性剂和能量。从能量的角度来理解,乳化其实是一个油水界面面积增加的过程,增加界面面积必然需要能量输入,需要的能量为ΔAγ(ΔA是界面面积的增量,生成小液滴时由原来的A1变为A2,A2≫A1,γ是界面张力)。因为γ是正值,而且界面面积增量很大,所以扩张界面需要的能量很大。这部分能量不足以被较小的熵驱动TΔS(也是正值)来补偿,因此,乳状液制备的总Gibbs自由能G为正值。

ΔG=ΔAγ-TΔS

(1)

以上结论说明,乳液的形成是非自发的过程,需要能量输入。能量输入形成乳液所需的髙能量可通过联系Laplace压力p(液滴的内外压差)来理解[4]:

(2)

式中:R1和R2是液滴的主要曲率半径。

对于球体来说,R1=R2=R,所以

(3)

形成乳液滴是液液界面变型的过程,形成的液滴越小,需要的变型也就越大,这种变型增加了Laplace压力p。此外,Laplace压力与界面张力的大小成正比,界面张力越小所需的压力也就越小。一般来说,压力是通过周围液体的扰动进行传递,较高的压力意味着较高的扰动。因此,在乳液形成过程中,缓蚀剂的作用主要有两点:首先,通过降低界面张力,Laplace压力p随之减小,因此破坏液滴的压力减小;其次,缓蚀剂可能阻止新形成的液滴的聚结,从而稳定乳液。

由于多数缓蚀剂都能够降低界面张力,因此在凝析油气田使用条件下,乳液形成的可能性增加。但对乳液的形成与稳定而言,界面张力仅是其中一项影响因素,此外还与缓蚀剂结构、界面黏弹性、温度、压力等因素有关,这也为找到避免乳化的方法提供了可能性,如改变缓蚀剂分子结构、加入破乳剂等[5],当然,这需要根据特定的使用条件进行相应的研究。

4 结 论

(1) 海外阿姆河某气田的现场汇管腐蚀状况分析表明,汇管积液部位腐蚀较为严重,而未与积液直接接触的部位腐蚀相对较轻,说明缓蚀剂对于现场汇管积液部位未能达到预期的保护效果。

(2) 室内评价结果表明,在凝析油存在环境下,缓蚀剂对金属的防腐效果有所减弱,分析其原因是由于一部分缓蚀剂分散到凝析油中或吸附在油-水界面,造成吸附到金属表面的缓蚀剂有效浓度降低。

(3) 在凝析油存在环境中,气田水存在较大的乳化风险性。缓蚀剂可能是造成气田水乳化的原因之一,现场出现的乳化还可能与缓蚀剂类型、现场应用的条件密切相关。

(4) 相对于常规气田,凝析油气田在缓蚀剂现场应用时面临的问题更加严峻,对缓蚀剂的各项物理化学性能必须有较为明确的认识。

[1] 原青民. 油气田开发过程中硫化氢、二氧化碳腐蚀及防护的认识和实践[J]. 石油与天然气化工, 1991, 20(1): 80-85.

[2] 原青民. 国外油田开发用缓蚀剂研究及应用情况[J]. 石油与天然气化工, 1993, 22(2), 98-102.

[3]EL-HADDADMN&FOUDAAS.Inhibitioneffectandadsorptionbehaviorofnewazodyederivativesoncorrosionofcarbonsteelinacidmedium[J].JournalofDispersionScienceandTechnology, 2013, 34: 1471-1480.

[4] 傅献彩. 物理化学[M]. 五版. 北京: 高等教育出版社, 2005.

[5]CENDEJASG,ARREGUíNF,CASTROLV,etal.Demulsifyingsuper-heavycrudeoilwithbifunctionalizedblockcopolymers[J].Fuel, 2013, 103: 356-363.

Anti-corrosion performance and emulsifying tendency research of corrosion inhibitor in condensate oil existence environment

Jiang Jingjing1,2,3, Zhang Dongyue1,2,3,Li Yimei1, Yu Huali1,2,3, Yuan Xi1,2,3, Huang Ganghua1,2,3, Wang Weijie1, Zhang Qiang1,2,3

(1.ResearchInstituteofNaturalGasTechnology,PetroChinaSouthwestOilandGasfieldCompany,Chengdu610213,China; 2.NationalEnergyR&DCenterofHighSulfurGasExploitation,Chengdu610000,China; 3.HighSulfurGasExploitationPilotTestCenter,CNPC,Chengdu610213,China)

In this paper, the problems of corrosion inhibitor applied in gas field with the existence of condensate oil are discussed by the example of Amu Darya gas field, including the serious corrosion in liquid load position and gas field water emulsification. The performance and emulsifying tendency of three different corrosion inhibitors are researched through laboratory experiments under the existence of condensate oil. From the perspective of physical and chemical properties of the corrosion inhibitors, the reasons of these problems are briefly analyzed. In addition, the future direction and optimization prospect of corrosion inhibitors are put forward.

condensate oil, corrosion inhibitor, corrosion prevention, emulsification

江晶晶(1988-),江苏南通人,2013年毕业于山东大学,硕士研究生,现就职于中国石油西南油气田公司天然气研究院,主要从事表面活性剂、缓蚀剂的研究工作。E-mail:jiang_jingjing@petrochina.com.cn

TE988.2

ADOI: 10.3969/j.issn.1007-3426.2016.05.016

2016-05-04;编辑:冯学军