硫磺回收装置加氢还原尾气超重力脱硫工艺技术研究①

2016-11-14赵国星胡天友何金龙

赵国星 胡天友 何金龙 马 枭 刘 可

1.中国石油西南油气田公司天然气研究院 2.中国石油天然气集团公司高含硫气藏开采先导性试验基地 3.国家能源高含硫气藏开采研究中心 4.中国石油西南油气田公司川西北气矿天然气净化厂

硫磺回收装置加氢还原尾气超重力脱硫工艺技术研究①

赵国星1,2,3胡天友1,2,3何金龙1,2,3马 枭4刘 可1,2,3

1.中国石油西南油气田公司天然气研究院2.中国石油天然气集团公司高含硫气藏开采先导性试验基地3.国家能源高含硫气藏开采研究中心4.中国石油西南油气田公司川西北气矿天然气净化厂

还原吸收尾气处理工艺广泛应用于硫磺回收装置含硫尾气处理,是减少尾气中SO2排放最为有效的方法之一。硫磺回收装置加氢还原尾气的显著特点为:压力低,碳硫比高,要求吸收过程硫化氢脱除率高,同时具有吸收选择性。利用超重力技术强化传质及气液接触时间短等特点,将超重力技术应用于加氢尾气脱硫工艺中,考察了转速、气液比、贫液温度、气体流量等操作参数对脱硫性能及CO2共吸收率的影响。结果表明,超重力技术应用于硫磺回收装置加氢还原尾气脱硫工艺中优势显著。

超重力技术传质强化加氢尾气脱硫选择性

目前,加氢还原吸收尾气处理工艺是国内外应用最为广泛的硫磺回收装置尾气处理工艺[1]。硫磺回收与加氢还原吸收尾气处理工艺相结合,总硫回收率可达99.8%以上[2-3],对天然气净化厂和炼油厂的硫磺回收装置而言,该工艺不仅可满足天然气净化厂现执行的SO2排放标准GB 16297-1996《大气污染物综合排放标准》,同时还可以满足最新的石油炼制工业SO2排放标准GB 31570-2015《石油炼制工业污染物排放标准》,是减少SO2排放的有效方法之一[4]。

硫磺回收装置加氢尾气的显著特点为:压力低,碳硫比高,H2S体积分数一般在1.0%~3.0%,CO2体积分数可高达30%以上。为了满足尾气排放要求,现有工艺一般以MDEA溶液为吸收液,选择十几层塔板的吸收塔,导致大量CO2被吸收,降低了吸收的选择性,增加再生能耗。同时,吸收塔体积大,投资高,不易维修。如何在符合日益严格的环保要求的前提下,开发出尽可能多脱除H2S、少脱除CO2的选择性脱硫新技术,同时降低投资和操作成本,是尾气处理工艺中的重要研究内容。

超重力技术是指通过高速旋转的填料床产生的离心力,形成巨大切应力以克服液体的表面张力,液体形成微米至纳米级的膜或微小液滴,使得相间接触面积增大,进而相间传质速率与传统的塔器相比明显提高,强化微观混合和传质过程。将其应用于硫磺回收装置加氢尾气脱硫工艺中,可大大提高醇胺溶液与尾气中酸性组分间的传质。同时,利用气液接触时间短及H2S和CO2与醇胺反应速率不同,达到选择性吸收H2S的目的,相比于常规吸收塔设备,超重力反应器具有脱硫效果好、投资少、不易堵塞和维修方便等优点[5-7]。

1 实验部分

1.1实验装置及脱硫溶液

超重力装置为自行设计,旋转填料床填料采用不锈钢多孔丝网填料,气液接触方式为逆流。

脱硫溶液采用40%(w)的N-甲基二乙醇胺(MDEA)水溶液,实验模拟硫磺回收装置加氢尾气气质条件,在常压条件下,原料气中含H2S 2.0%~2.2%(φ),含CO220%~25%(φ),其余为CH4。

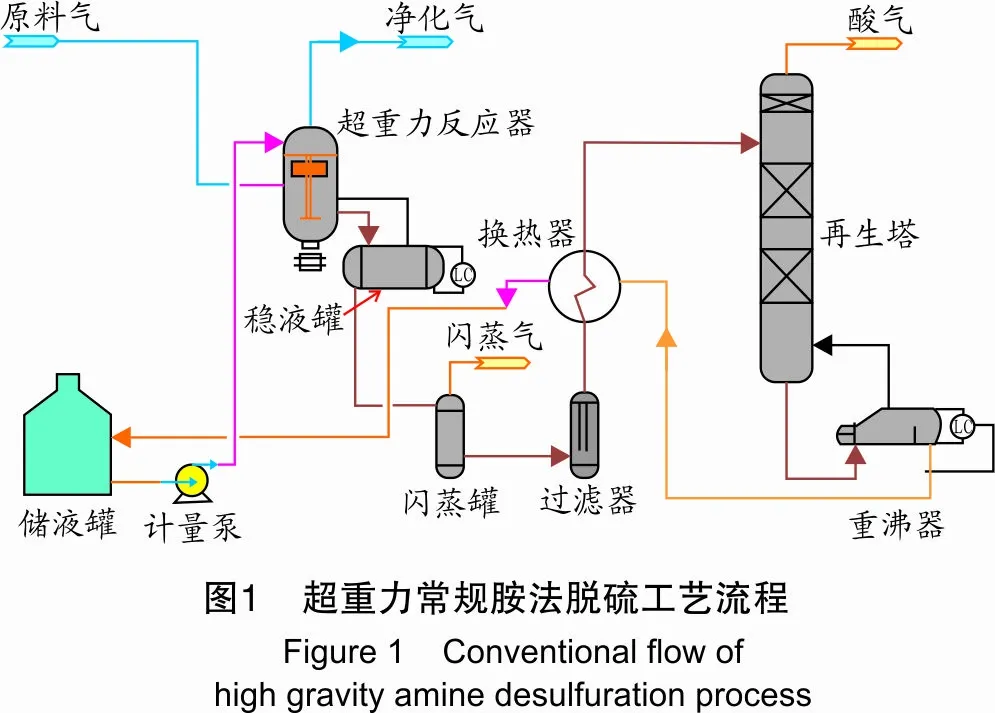

1.2超重力常规胺法脱硫工艺流程

结合现有常规胺法脱硫工艺,设计了超重力常规胺法脱硫工艺流程,如图1所示。配制好的吸收液放入储液罐中,经计量泵保持一定流速进入旋转填料床内腔,与原料气中酸性组分逆流接触发生反应。反应后的富液从旋转床底部排出,依次进入稳液罐、闪蒸、过滤及换热等单元,最后进入再生系统再生,再生后的贫液重新送回储液罐循环使用,净化气则从旋转床顶部排出。将超重力反应器应用于硫磺回收装置加氢尾气处理工艺时,由于尾气压力低,富液管线上应增加富液泵,同时无需设置闪蒸罐。

1.3分析与计算方法

(1) 原料气及净化气中CO2含量的测定方法采用气相色谱法。

(2) 原料气中H2S含量的测定方法采用气相色谱法;净化气中H2S含量的测定方法采用碘量法或钼蓝比色法分析。

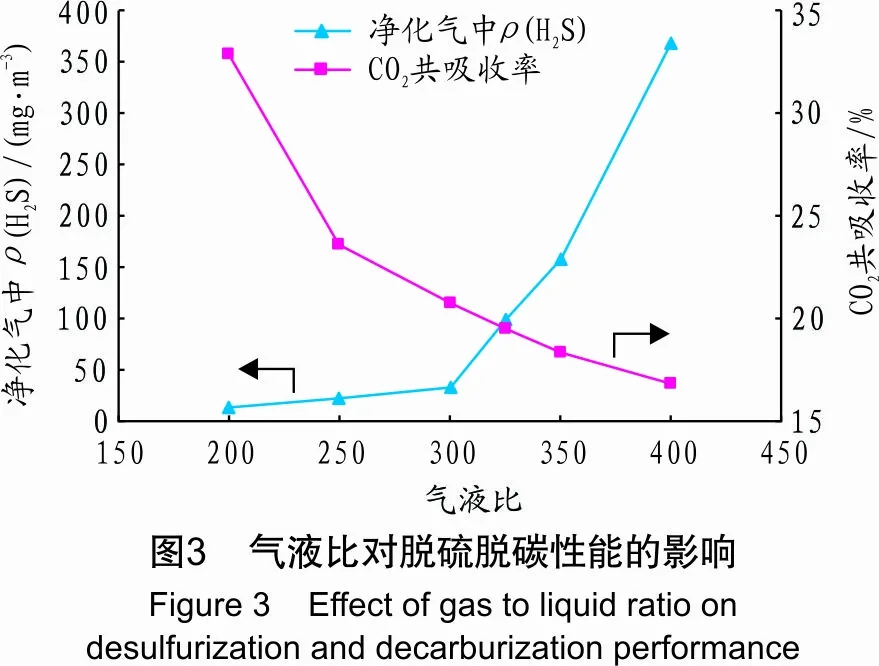

(3) 实验中CO2共吸收率(即CO2脱除率)的计算方法见式(1)。

(1)

式中:[CO2]原为原料气中CO2体积分数,%;[CO2]净为净化气中CO2体积分数,%。

2 实验结果与讨论

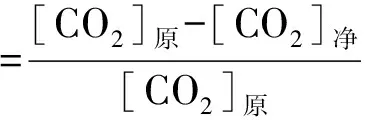

2.1转速对脱硫脱碳性能的影响

在气液比(原料气进气量(L/h)与溶液循环量(L/h)之比,下同)300、贫液温度约38 ℃(±1.0 ℃,下同)的条件下,考察了转速对脱硫脱碳性能的影响,其结果见图2。

由图2可得出,净化气中H2S质量浓度随转速的增加而降低,当转速从100 r/min增加到500 r/min时,净化气中H2S质量浓度明显降低。继续提高转速,H2S质量浓度降低幅度变缓。转速为700 r/min时,净化气中H2S质量浓度为32.64 mg/m3。

对于硫磺回收装置加氢还原尾气脱硫工艺,在满足一定H2S脱除率的前提下,CO2共吸收率(即脱硫选择性)也是非常重要的考核指标。如图2所示,随着转速的变化,CO2共吸收率与H2S脱除率同向变化,即随着转速的提高,CO2共吸收率逐渐增加。转速从100 r/min增加至600 r/min,CO2共吸收率迅速增加,转速同样对CO2的强化吸收影响显著。当转速超过600 r/min时,CO2共吸收率变化趋于缓和。一方面,转速达到一定程度后,离心力对溶液进一步分散、切割的作用减弱,从动力学角度进一步提高CO2共吸收率的效果有限;另一方面,提高转速加快了溶液在旋转床内的流速,缩短了气液接触时间,同样不利于CO2吸收。实验结果显示,当转速大于700 r/min后, CO2共吸收率保持在约20%。

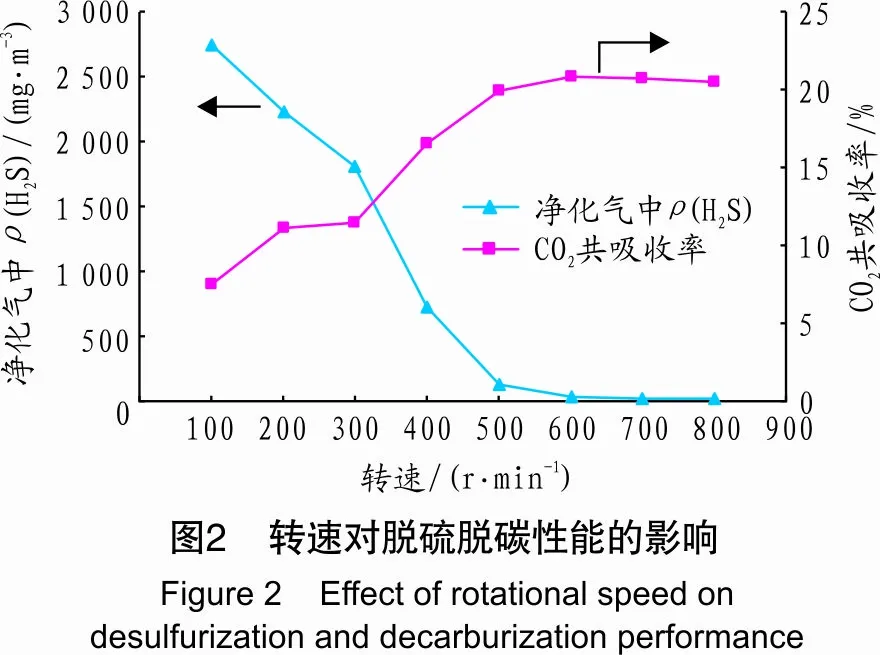

2.2气液比对脱硫脱碳性能的影响

在转速700 r/min、贫液循环量2.0 L/h、贫液温度约38 ℃的条件下,考察了气液比对脱硫脱碳性能的影响,其结果见图3。

由图3可知,随着气液比的增加,净化气中H2S质量浓度增加,CO2共吸收率逐渐降低。当气液比为200时,净化气中H2S质量浓度为12.47 mg/m3,而CO2共吸收率高达32.83%,H2S脱除率与CO2共吸收率均较高。当气液比为200~300时,净化气中H2S质量浓度增加幅度平缓,而CO2共吸收率降低明显。随着气液比的继续增加,曲线存在拐点,净化气中H2S质量浓度急剧增加,净化效果明显变差。实验结果显示,气液比为350时,净化气中H2S质量浓度约150 mg/m3,CO2共吸收率约18.0%。

2.3贫液温度对脱硫脱碳性能的影响

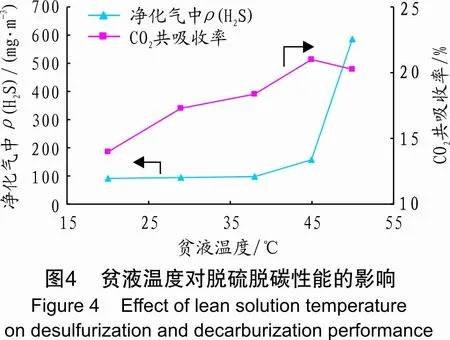

在气液比325、转速700 r/min的条件下,考察了贫液温度对脱硫脱碳性能的影响,其结果见图4。

由于MDEA与酸性气体反应为放热反应,提高温度有利于吸收的逆向反应。另外,随着贫液温度的持续提高,MDEA水溶液pH值降低,H2S与CO2在胺溶液中的平衡溶解度减小,不利于H2S与CO2的脱除。

具体分析,当贫液温度为20~38 ℃时,净化气中H2S质量浓度从92.51 mg/m3增至98.36 mg/m3,变化较小,CO2共吸收率则从14.02%增至18.35%。当贫液温度提高到50 ℃时,净化气中H2S质量浓度迅速增加到585.15 mg/m3,脱硫效果明显变差。由图4可知,随着温度的增加,H2S脱除率逐渐降低,CO2共吸收率逐渐升高,但温度过高同样不利于CO2吸收。实验结果显示,在超重力环境下,当贫液温度低于38 ℃时,对H2S脱除效果影响较小。

2.4气体流量对脱硫脱碳性能的影响

在气液比325、转速700 r/min、贫液温度约38 ℃的条件下,考察气体流量对脱硫脱碳性能的影响,见图5。

为了减小酸气负荷的变化对脱硫脱碳性能的影响,固定气液比不变,同时改变气、液进量,考察气体流量对脱硫脱碳性能的影响。结果表明,在气液比一定的条件下,当气体流量从500 L/h增至700 L/h时,净化气中H2S质量浓度变化幅度较小,低于150 mg/m3,CO2共吸收率持续降低,从23.34%降至18.11%。继续提高进气量,净化气中H2S质量浓度迅速增加,当气量增至800 L/h时,净化气中H2S质量浓度上升至约400 mg/m3。

超重力装置核心部件为气液传质部位,即旋转填料床。旋转填料床尺寸小,气液接触时间短,以气相为连续相作参考,提高气体流量意味着增大床层气体流速,减少气体通过床层时间。因此,气体流量(床层气体流速)对超重力脱硫性能影响较为明显。

2.5超重力装置与塔设备装置脱硫脱碳性能比较

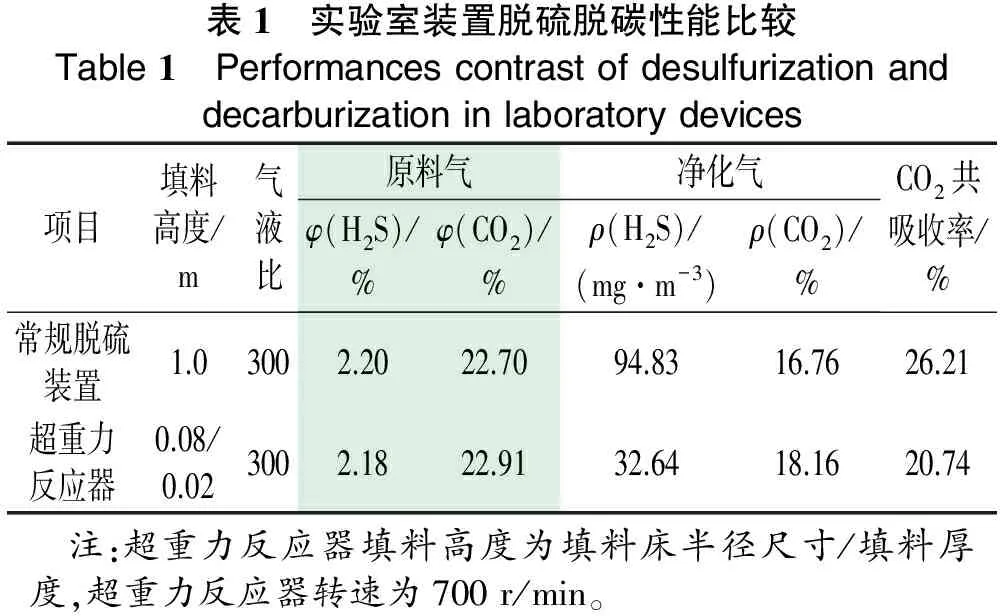

相同条件下,对超重力装置与常规填料塔装置脱硫脱碳性能进行了比较,其结果见表1。

在工艺操作条件相同的情况下,相对于常规胺法脱硫装置,采用超重力装置进行脱硫,其净化气中H2S质量浓度仅为前者的1/3,大大提高了H2S的脱除率,同时,CO2的共吸收率从26.21%降至20.74%,提高了脱硫的选择性。

3 结 论

(1) 在一定范围内提高转速,净化气中H2S质量浓度降低幅度大,强化传质效果明显;进一步提高转速,H2S质量浓度持续降低,但变化较为平缓。同时,随着转速的提高,CO2共吸收率增加,CO2的强化吸收效果同样显著。当转速大于700 r/min后,净化气中H2S质量浓度低于32.64 mg/m3,CO2共吸收率保持在20%左右。

表1 实验室装置脱硫脱碳性能比较Table1 Performancescontrastofdesulfurizationanddecarburizationinlaboratorydevices项目填料高度/m气液比原料气净化气φ(H2S)/%φ(co2)/%ρ(H2S)/(mg·m-3)ρ(co2)/%co2共吸收率/%常规脱硫装置1.03002.2022.7094.8316.7626.21超重力反应器0.08/0.023002.1822.9132.6418.1620.74 注:超重力反应器填料高度为填料床半径尺寸/填料厚度,超重力反应器转速为700r/min。

(2) 随着气液比的增加,净化气中H2S质量浓度增加,CO2共吸收率逐渐降低。当气液比为200时,净化气中H2S质量浓度可降至12.47 mg/m3;气液比为350时,净化气中H2S质量浓度约150 mg/m3,CO2共吸收率约18.0%。

(3) 贫液温度约38 ℃时,不会对超重力脱硫性能产生明显影响。

(4) 在相同的操作条件下,超重力装置相对于常规胺法脱硫装置,脱硫性能与选择性明显提高,超重力技术应用于硫磺回收装置加氢还原尾气脱硫工艺上技术优势明显。

[1] 汪家铭, 林鸿伟. SCOT 硫回收尾气处理技术进展及应用[J]. 化肥设计, 2012, 50(4): 7-11.

[2] 陈赓良, 李劲. 对降低尾气处理装置SO2排放的认识与建议[J]. 石油与天然气化工, 2014, 43(3): 217-222.

[3] 张黎, 肖鸿亮. SSR硫磺回收尾气处理工艺及其应用[J]. 石油与天然气化工, 2014, 43(5): 478-482.

[4] 杨威, 常宏岗, 何金龙, 等. 具有高选择性和可再生性的SO2脱除溶剂研发[J]. 石油与天然气化工, 2016, 45(1): 8-13.

[5] 陈胜永, 岑兆海, 何金龙, 等. 新形势下天然气净化技术面临的挑战及下步的研究方向[J]. 石油与天然气化工, 2012, 41(3): 264-257.

[6] LIN C C, YU ROC, CHEN S, et al. Adsorption of dodecane from water in rotating packed bed[J]. J Chin Inst Chem Eng, 2004, 35(5): 531-538.

[7] 刘有智. 超重力化工过程与技术[M]. 北京: 国防工业出版社, 2009: 5.

Technology research on high gravity desulfuration process for hydrogenation reduction tail gas in sulfur recovery unit

Zhao Guoxing1,2,3, Hu Tianyou1,2,3, He Jinlong1,2,3, Ma Xiao4, Liu Ke1,2,3

(1.ResearchInstituteofNaturalGasTechnology,PetroChinaSouthwestOil&GasfieldCompany,Chengdu610213,China;2.HighSulfurGasExploitationPilotTestCenter,CNPC,Chengdu610213,China; 3.NationalEnergyR&DCenterofHighSulfurGasExploitation,Chengdu610213,China; 4.NaturalGasPurificationPlantofNorthwesternSichuanDistrict,PetroChinaSouthwestOil&GasfieldCompany,Jiangyou621700,China)

Reduction absorption process for tail gas desulfuration is an efficient method for the reduction of SO2emission, which is widely applied to tail gas treatment of sulfur recovery unit. Because of the low pressure and high ratio of CO2to H2S, higher desulfurization efficiency and selectivity are needed in absorption process. On the basis of benefits of high gravity technology, such as larger mass transfer efficiency and shorter contact time of gas-liquid and so on, the technology was applied in hydrogenation tail gas desulfuration process. The rotational speed, gas-liquid ratios, lean solution temperature, and gas flow were investigated. The results showed that the high gravity technology had obvious advantages in hydrogenation reduction tail gas desulfuration process of sulfur recovery unit.

high gravity technology, transfer enhancement, hydrogenation tail gas, desulfurizaition, selectivity

赵国星(1982-),男,2009年毕业于中国石油大学(北京)化学科学与工程学院,硕士,工程师,现就职于中国石油西南油气田公司天然气研究院,主要从事天然气净化工艺研究工作。E-mail:zhao_gx@petrochina.com.cn

TE644

ADOI: 10.3969/j.issn.1007-3426.2016.05.004

2016-04-15;编辑:温冬云