新型混合动力变速器原理及其无动力中断换档过程分析*

2016-11-14钟再敏吴海康余卓平王心坚

钟再敏 张 磊 吴海康 余卓平 王心坚

(同济大学汽车学院1) 新能源汽车工程中心2) 上海 201804)

新型混合动力变速器原理及其无动力中断换档过程分析*

钟再敏1)张 磊1)吴海康1)余卓平1,2)王心坚1,2)

(同济大学汽车学院1)新能源汽车工程中心2)上海 201804)

介绍了一种新型定轴式混合动力变速器的原理,其电机动力传递路径可以切换这一技术特征一方面使电机能够利用档位速比高效地向轮边提供动力,另一方面可以克服自动机械式变速器换档过程中存在动力中断的问题.通过双中间轴传动方案可利用有限的空间实现多个档位,最大限度地增加与变速器串联布置电机的设计空间.基于一款微型乘用车进行了定轴式混合动力变速器的速比设计并完成了动力性的校核,通过仿真说明了无动力中断换档功能的实现过程,证明其能够有效解决动力中断.

混合动力;定轴式变速器;电机动力路径切换;动力中断;双中间轴

0 引 言

传统自动机械式变速器(AMT)在换档过程中需要分离离合器,导致车辆的动力中断[1],目前解决此问题的方法可以分为2种:(1)尽可能减少上述动力中断时间;(2)换档期间,利用摩擦转矩短时建立起至输出轴的动力传递途径[2-3].

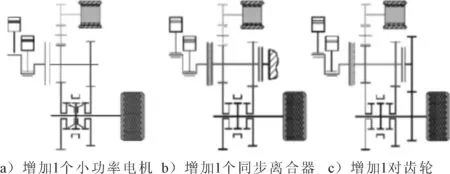

图1为不同改进的AMT方案,图1a)增加了一个与输入轴连接的小功率电机,通过主动同步,减少了换档过程中同步器的同步时间,以此减少动力中断时间.图1b)在a)的基础上在输入轴与壳体之间增加了一个同步离合器,在升档过程中,上述同步离合器利用摩擦转矩使得输入轴多余的旋转动能部分转换为了热能,在电机的共同作用下,输入轴将更快地进行降速.图1c)不仅增加了一个同步离合器,还在其后端增加了一对齿轮,这样一来,在升档过程中,输入轴多余的旋转动能不再全部转换为热能,其中的一部分将传递给了输出轴.由此可知,目前各类改进AMT方案只能缓解,而不能从本质上解决上述动力中断问题[4-7].

图1 不同改进AMT方案

目前有一类基于定轴齿轮传动方式并联式混合动力车用变速器,其最大特点是电机既可以与输入轴连接也可以与输出轴连接.当电机与输入轴连接时,可利用档位速比高效地向车轮传递动力.当电机与输出轴连接时,在换档过程中,电机可持续不断向车轮提供动力,这在很大程度上解决动力中断问题.

文中正是基于上述设计思想提出了一种基于双中间轴传动方式的新型混合动力变速器(后文简称为EMT),通过仿真分析详细描述了其实现无动力中断换档的原理.

1 EMT的原理及结构

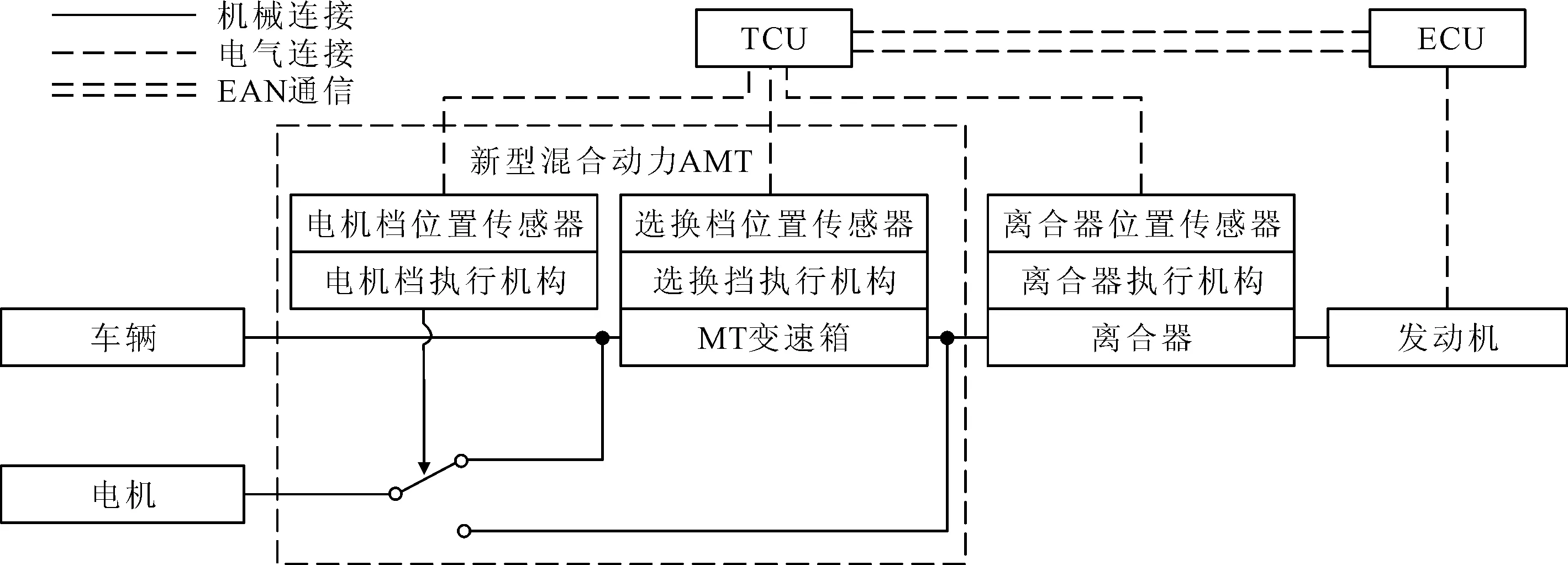

EMT的原理见图2,包括:MT变速箱本体、选换档执行机构、电机档执行机构、电机至输入轴/输出轴传动齿轮,以及相应的电控系统.其最大技术特征是:通过电机档执行机构,电机既不简单地与输入轴连接,也不简单地与输出轴连接,而是在上述2条动力传递路径之间进行来回切换.简单地说,稳态行驶时电机与输入轴连接,利用档位速比高效地向轮边传递动力.当需要进行档位切换时,电机档执行机构短时将电机切换到与输出轴连接,并在离合器分离,档位切换期间,持续地为轮边提供驱动力,以此解决上述动力中断问题.当完成档位切换后,电机档执行机构重新将电机从与输出轴连接切换为与输入轴连接.

图2 EMT的原理图

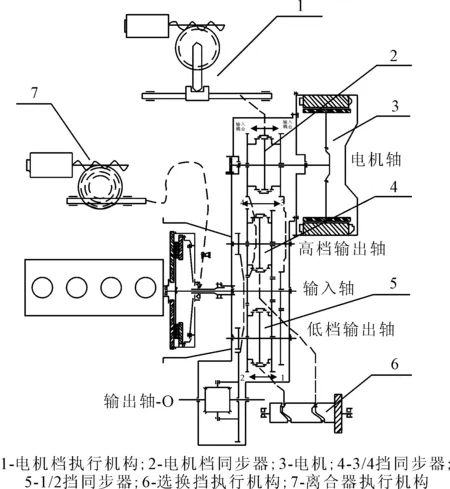

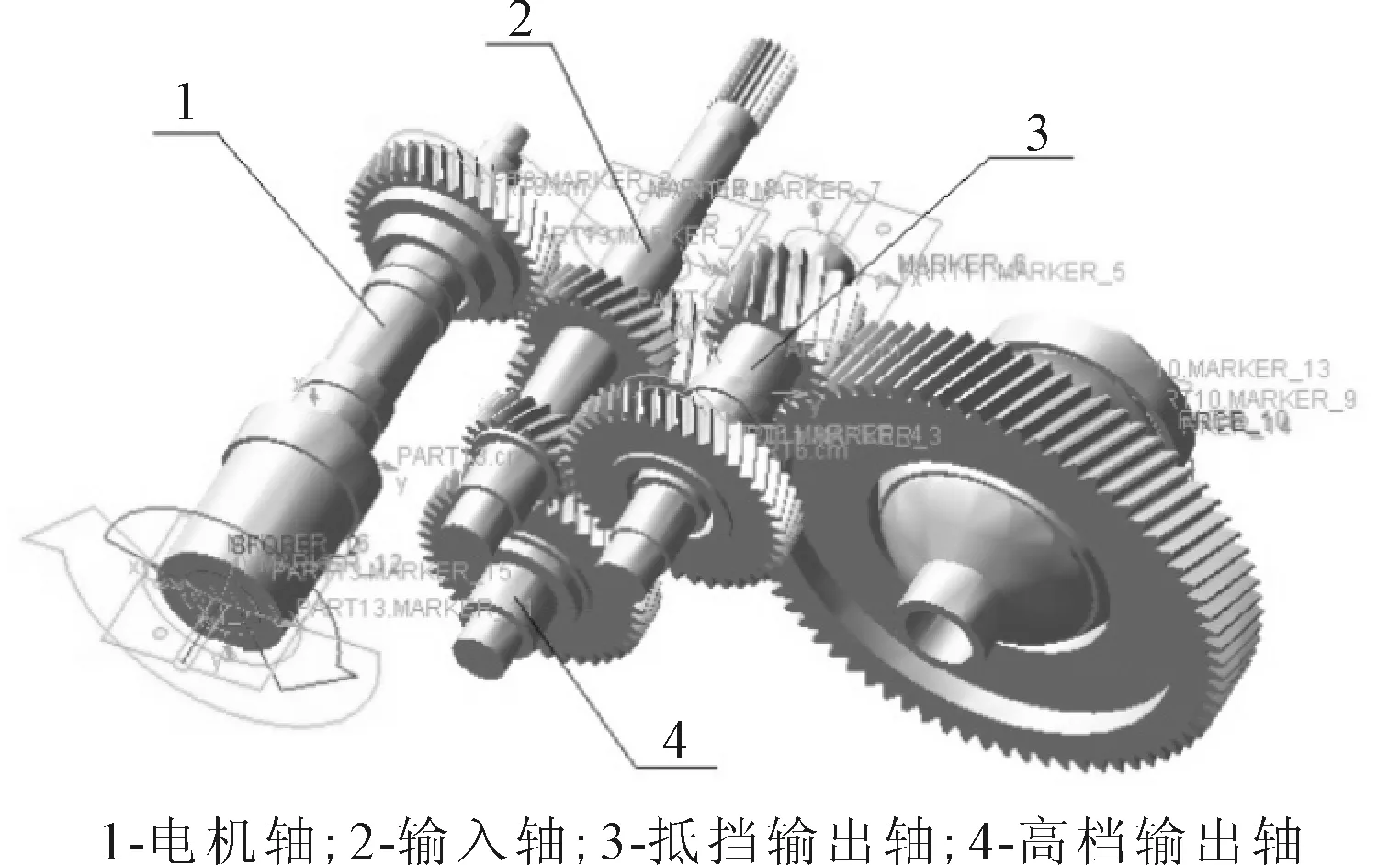

EMT的结构见图3,总共可以实现4个前进档,在变速箱处在1档时,如果反向旋转电机可以实现倒档功能.

图3 EMT的结构图

考虑将EMT应用于某款前置前驱动力系统横置的乘用车,鉴于这一型车辆发动机舱空间有限,发动机,变速箱以及电机将采取串联布置方式,变速箱采用双中间轴式传动方式,有效减少了变速箱部分的轴向尺寸,为增加电机功率争取到了宝贵的空间.若电机档同步器向左侧啮合,电机通过相应的传动齿轮组便可将动力传递至输入轴;若电机档同步器向右侧啮合,电机通过相应的传动齿轮组便可将动力传递至低档输出轴;位于输入轴以及高/低档输出轴上的档位齿轮总共可以实现4个前进档;当变速箱处在1档时,通过反向旋转电机便可实现倒档功能.考虑到整体结构的紧凑性,离合器/选换挡执行机构采用蜗轮蜗杆机构传动,而电机档执行机构采用圆柱凸轮机构传动.当电机与输入轴连接,并且利用2档或4档驱动车辆前进时,EMT轴系的三维图见图4.

图4 EMT样机轴系的三维图

2 速比的选择方法

考虑将EMT应用于某款乘用车,其整备质量为1 380 kg,搭载1台80 kW的汽油机,所用变速器包含有5个前进挡.考虑到新增的驱动电机以及动力电池将一定程度地增加车辆的整备质量,为保持车辆动力性不变,决定由一额定功率为60 kW的汽油机和一峰值功率为40 kW(峰值功率可持续1 min)的永磁同步电机(PMSM电机)的组合作为其动力源.上述汽油机的最高转速为6 000 r/min,最大转矩对应转速为4 000 r/min,上述PMSM电机的额定功率为20 kW,最大转速为9 000 r/min,同步转速为4 000 r/min.

2.1 电机动力传递路径速比的选择

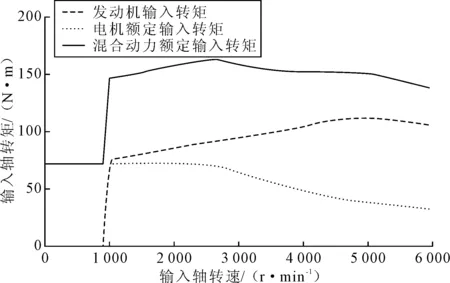

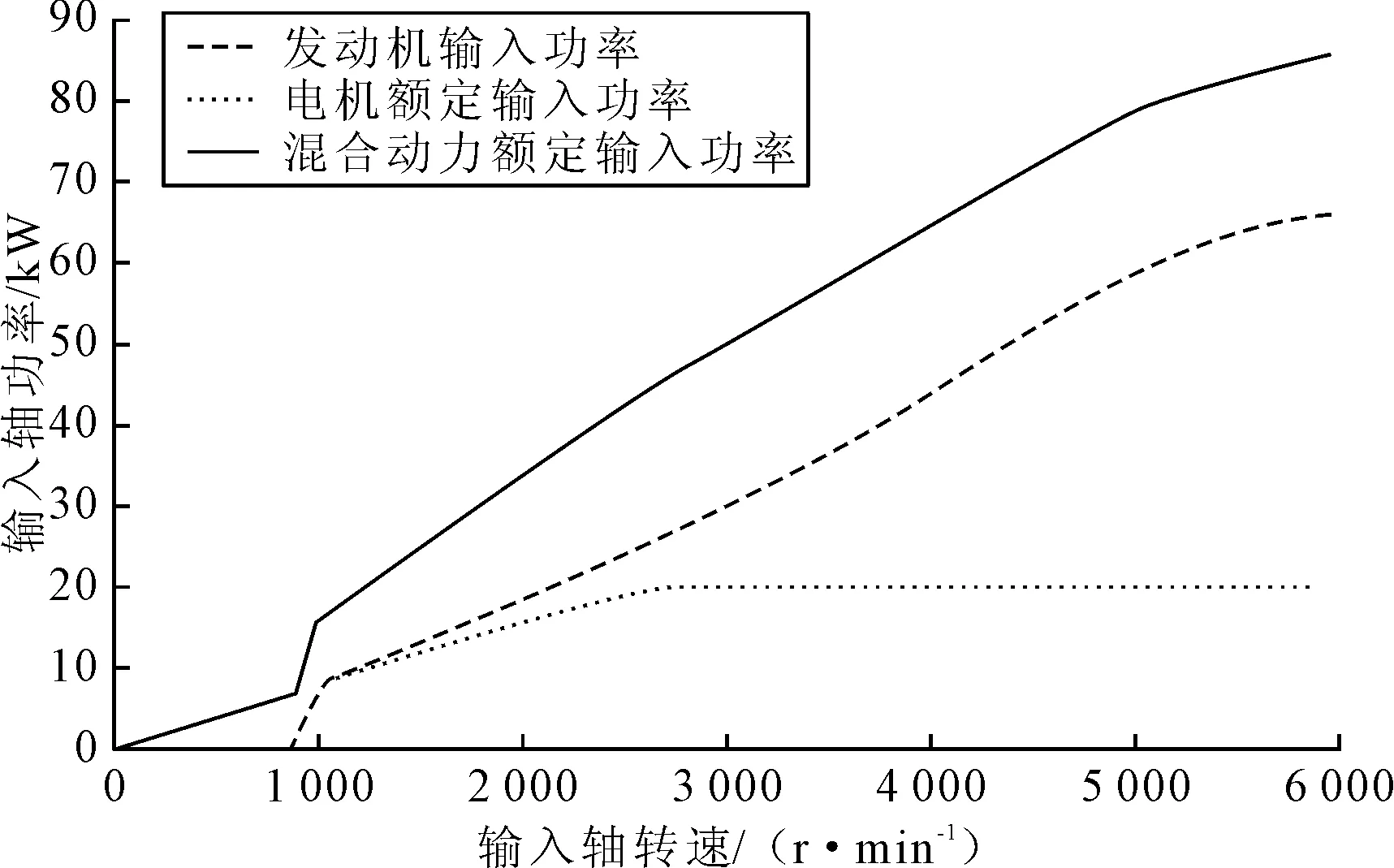

考虑到电机在与输入轴连接时,能够与发动机同步达到最高转速,将电机至输入轴动力传递路径的速比imi定为1.5,因此EMT输入轴传递的转矩/功率特性分别见图5~6.由此可见,电机对发动机怠速转速以下区间无动力输出特性的补偿作用.

图5 EMT输入轴传递的转矩

图6 EMT输入轴传递的功率

原车车轮滚动半径为0.308 m,按照最高车速为180 km/h的设计要求,初定主减速比为4.412,可知电机至输出轴动力传递路径的速比imo为1.32.

2.2 档位速比的选择

车辆稳态行驶工况下,输入轴的两端分别连接着发动机以及电机两大动力源,为了使得这2大动力源得到充分的发挥,速比的选择非常重要.AMT车辆速比的选择主要以满足最佳动力性为基本前提,具体从以下3个方面考虑.

1) 最小速比的选择 原车车轮滚动半径为0.308 m按照最高车速的设计要求,可得最高档速比为0.881.

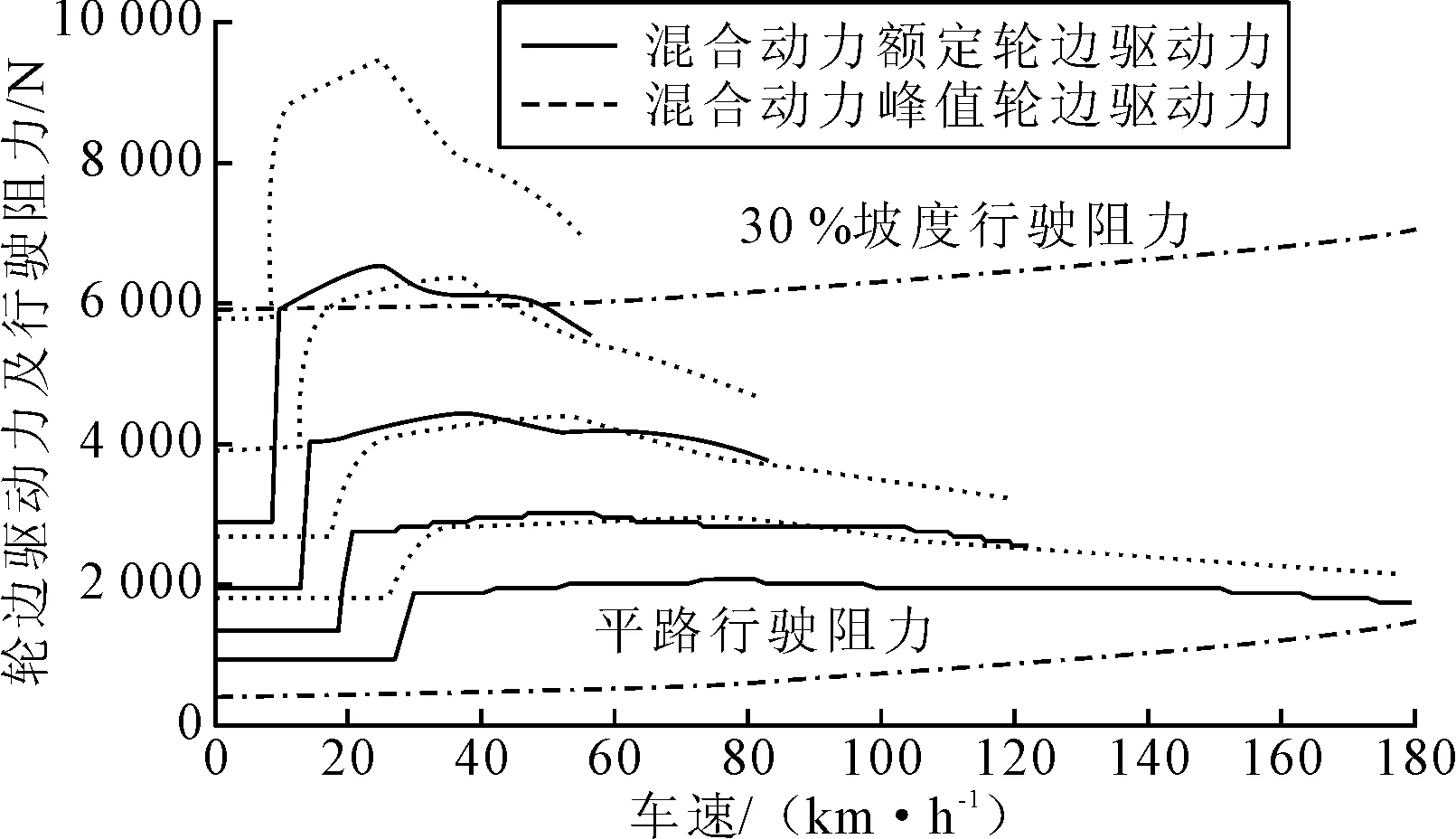

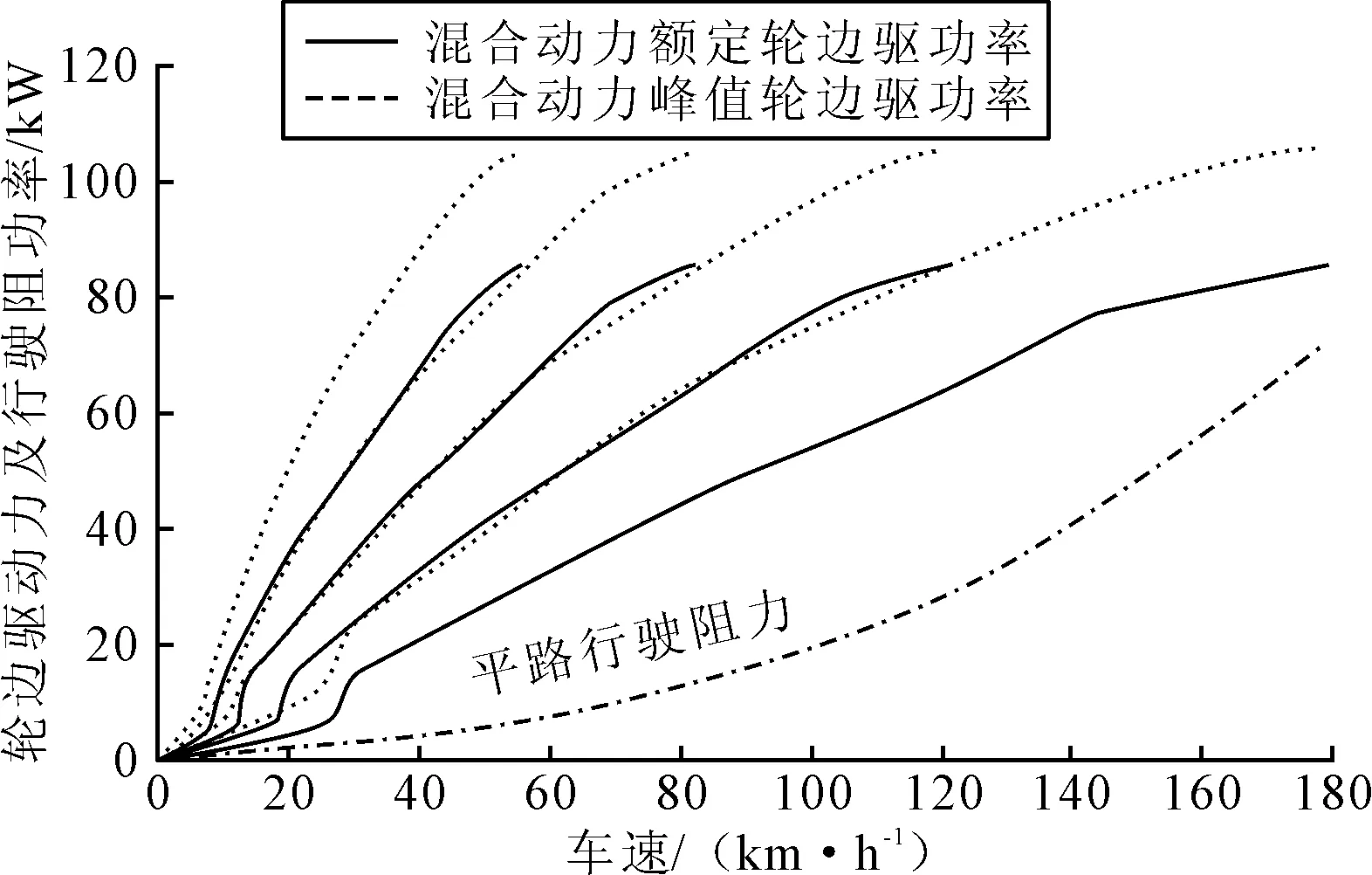

2) 最大速比的选择 对于配备AMT的车辆而言,最大速比的选择主要是依据最低车速以及爬坡能力.对于配备EMT的车辆而言,起步过程中,电机可为车辆提供动力直至发动机可在怠速转速以上工作,因此不存在最小车速这样一个概念.按照车辆能够在30%坡度上行驶设计要求,通过计算可知最大速比至少要为2.8,参见图7.

3) 档位数和速比间隔 对于AMT而言,按照等比级数分配传动比是为了充分利用发动机提供的功率,这同样适用于EMT,因此决定采用如表1所示的档位速比.

表1 EMT的速比

配备EMT车辆轮边传递的驱动力/功率特性分别见图7~8.

图7 EMT轮边传递的驱动力

图8 EMT轮边传递的驱动功率

3 无动力中断换档过程研究

与AMT相比,EMT的主要优点是从基本原理上解决AMT换档过程中具有的动力中断问题,这一点可以通过仿真得到验证.仿真主要基于Matlab/Simulink中的基本模块,物理建模工具箱Simscape中的Sim/Driveline和Sim/Mechanic子工具箱以及Stateflow工具箱等.

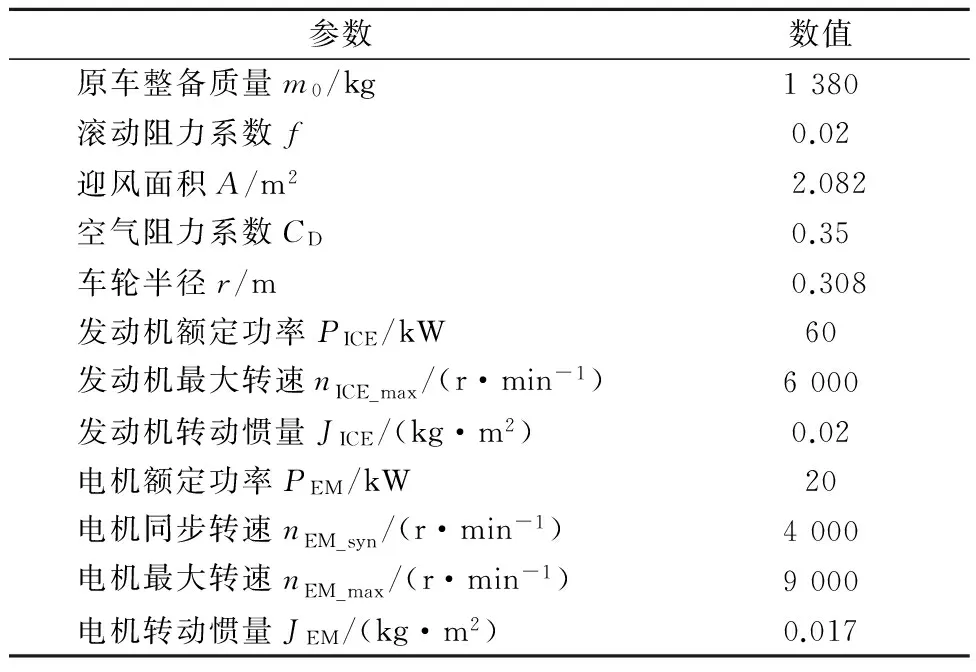

由于EMT具有两个动力源,最大输出功率总计可达100 kW,如果将其与配备相同功率等级发动机的AMT车辆在动力性和换档平顺性方面作对比是不公平的.可以考虑将EMT与配备相同动力源的ISG方案作一个对比仿真来验证EMT的优点,将两次仿真结果做一个对比,仿真过程所用参数见表2.

表2 仿真过程所用参数

需要说明的是:(1)仿真过程中所用整车质量包括原车整备质量,电机/电池附加质量以及5名平均体重为75 kg的乘员,总计1 796 kg;(2)电机使用峰值功率40 kW.

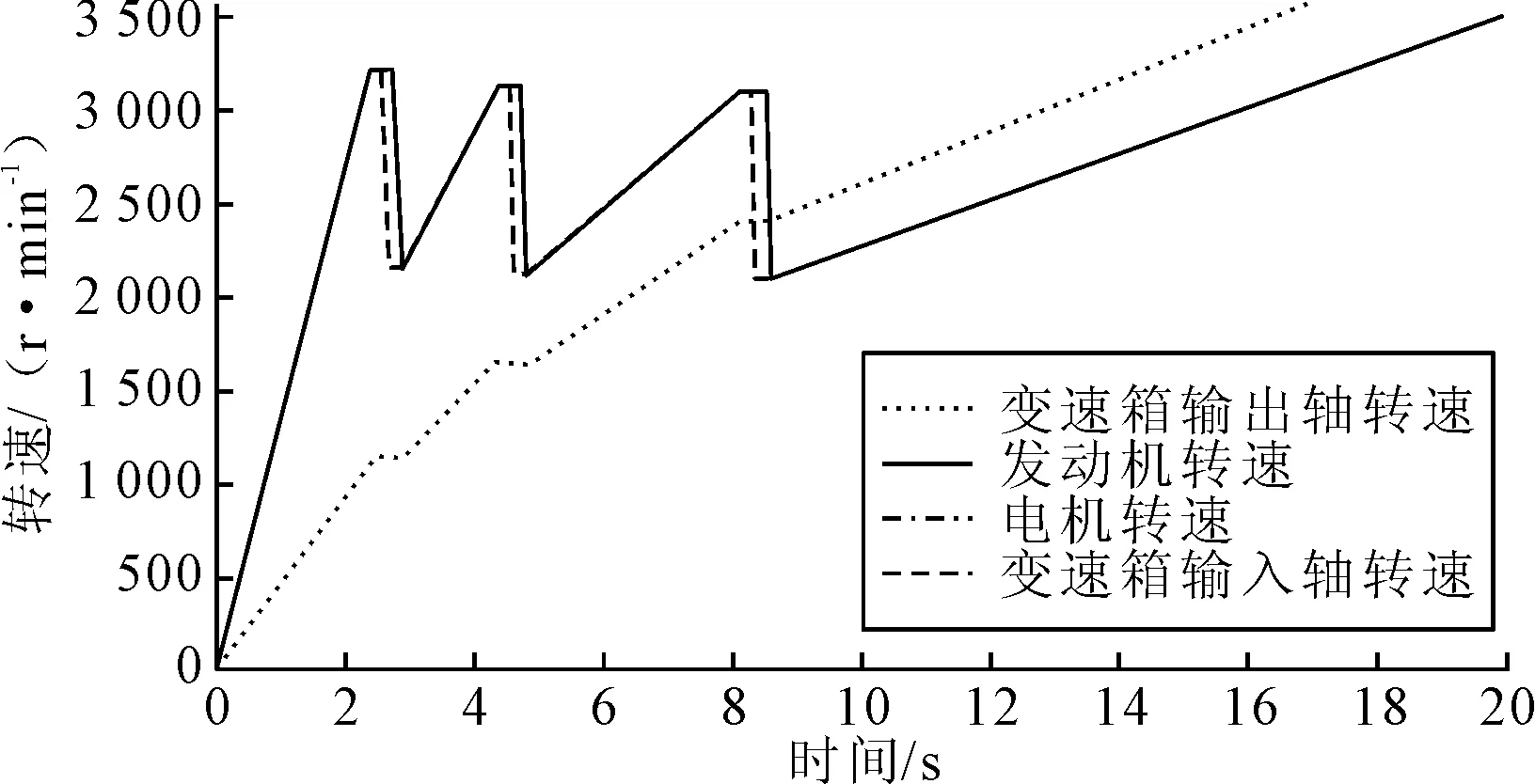

3.1 ISG的仿真结果

以全油门进行0~100 km/h加速过程中,ISG连续换档,输出轴转速,发动机转速,电机转速以及输入轴转速的变化过程见图9.每一次换档过程都伴随着电机和发动机的主动调速以及输入轴被同步的过程.由于电机与发动机同轴布置,因此电机转速和发动机转速呈现固定比例关系.从输出轴转速的变化就可以看出,在换挡过程中,输出轴转速出现小幅下降.

图9 ISG连续换档仿真结果

针对图9截取1档换2档的过程进行具体分析,整个换档过程持续近500 ms,可以分为A,B,C,D和E这样5个过程,过程A,电机/发动机的输出转矩同时都下降到0 N·m;过程B,离合器分离;过程C,档位切换;过程D,二者通过主动调速,使得发动机转速达到换档后输入轴的转速;过程E,离合器结合.

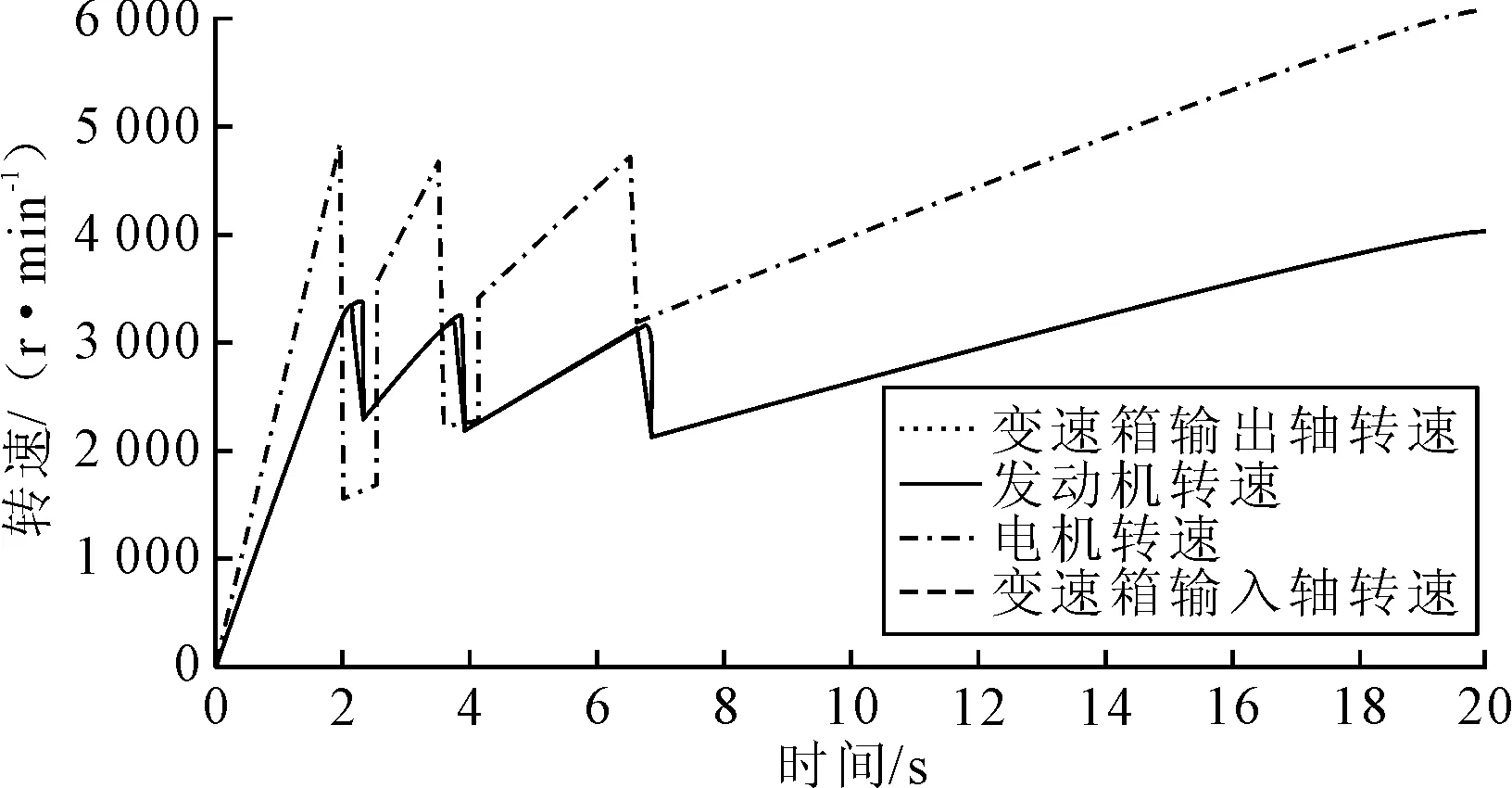

3.2 EMT的仿真结果

以全油门进行0~100 km/h加速过程中,EMT连续换档,输出轴转速,发动机转速,电机转速以及输入轴转速的变化过程见图10.

图10 EMT连续换档仿真结果

在换档动作发生前,电机从与输入轴连接切换为与输出轴连接,在选换档动作完成后,电机从与输出轴连接切换为与输入轴连接.即使在换档过程中输出轴转速依然持续上升,这说明车辆在换档过程中依然可以持续获得驱动力.

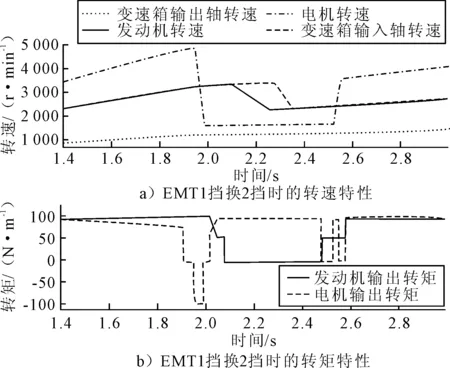

针对图10截取1档换2档的过程进行具体分析,见图11.

图11 1档换2档时的仿真结果(EMT)

整个换档过程持续近700 ms,可以分为编号从A~K的11个过程(假设换档过程开始时,发动机转矩为TICE0,电机转矩为TEM0,换档前/后档位为in/in+1,且车速为u0.在这样一个过程中,需要始终将保持轮边驱动力平顺摆在首位,尽可能减少车辆加速度的变化).

过程A,增加发动机输出转矩TICE,减少电机输出转矩TEM,理想情况下发动机的转矩增加量正好可以弥补电机的转矩减少量,从而使得车辆的加速度保持恒定.当电机转矩减少到0 N·m后,电机与输入轴脱离连接,即:

TICE+imi×TEM=TICE0+imi×TEM0

TICE→TICE0+imi×TEM0,TEM→0 N·m

过程B,通过主动调速,使得电机转速nEM从与输入轴适应变化到与输出轴适应,即:

TICE=TICE0+imi×TEM0

nEM→u0/(r×i0×imo)

过程C,电机与输出轴连接.

过程D,增加TEM,减少TICE.当发动机转矩减少到0 N·m后,离合器分离,即:

TICE+imo×TEM=TICE0+imi×TEM0

TICE→0 N·m,TEM→(TICE0+imi×TEM0)/imo

过程E,档位切换.

过程F,通过主动调速,使得发动机转速nICE新档位适应,即:

nICE→u0/(r×i0×in+1)

过程G,结合离合器.

过程H,增加TICE,减少TEM.当电机转矩减少到0 N·m后,电机与输出轴分离,即:

TICE+imo×TEM=(TICE0+imi×TEM0)×in/in+1

TICE→(TICE0+imi×TEM0)×in/in+1,TEM→0 N·m

过程I,通过主动调速,使得nEM从与输出轴适应变化到与输入轴适应,即:

TICE=(TICE0+imi×TEM0)×in/in+1

nEM→u0/(r×i0×in+1×imi)

过程J,电机与输入轴连接.

过程K,恢复TICE/TEM.

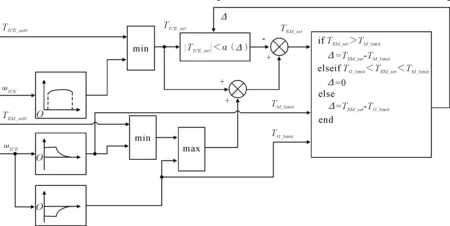

由此可知,过程A,D,H中均涉及到TICE/TEM间的配合,二者之间呈现此消彼长的关系,其目的在于确保动力源能够满足轮边驱动力需求的同时,限值TICE的变化速率,从而稳定发动机工作点,并且利用电机对轮边驱动力进行动态补偿,参见图12.

图12 发动机转矩变化速率限值算法

其中:TICE_set0/TEM_set0为未经修正的发动机/电机转矩设定值;TICE_set/TEM_set为修正后的值.函数α(Δ)表示TICE_set变化速率的限幅,具有如下形式.

式中:α0=1 500 N·m/s为TICE_set变化速率的最大值.当TEM_set处于由电动机/发电机模式转矩限值TM_limit/TG_limit确定的范围内时,TICE_set的变化速率将受到限制,当TEM_set超出上述范围时,对TICE_set变化速率的限制将失效.

由图11可知,过程A发生在1.9 s处,由于EMT处于全油门加速状态,发动机已在输出最大转矩,因此未出现TICE/TEM的互补过程.过程D发生在2.02 s处,可以观察到二者明显的互补过程.过程H发生在2.48 s处,由于imo较小,电机通过imo可向轮边提供的驱动力有限,不足以既单独满足轮边驱动力需求,同时又对TICE进行动态补偿,因此α(Δ)放开了对TICE_set变化速率的限制,二者间的互补过程未出现.

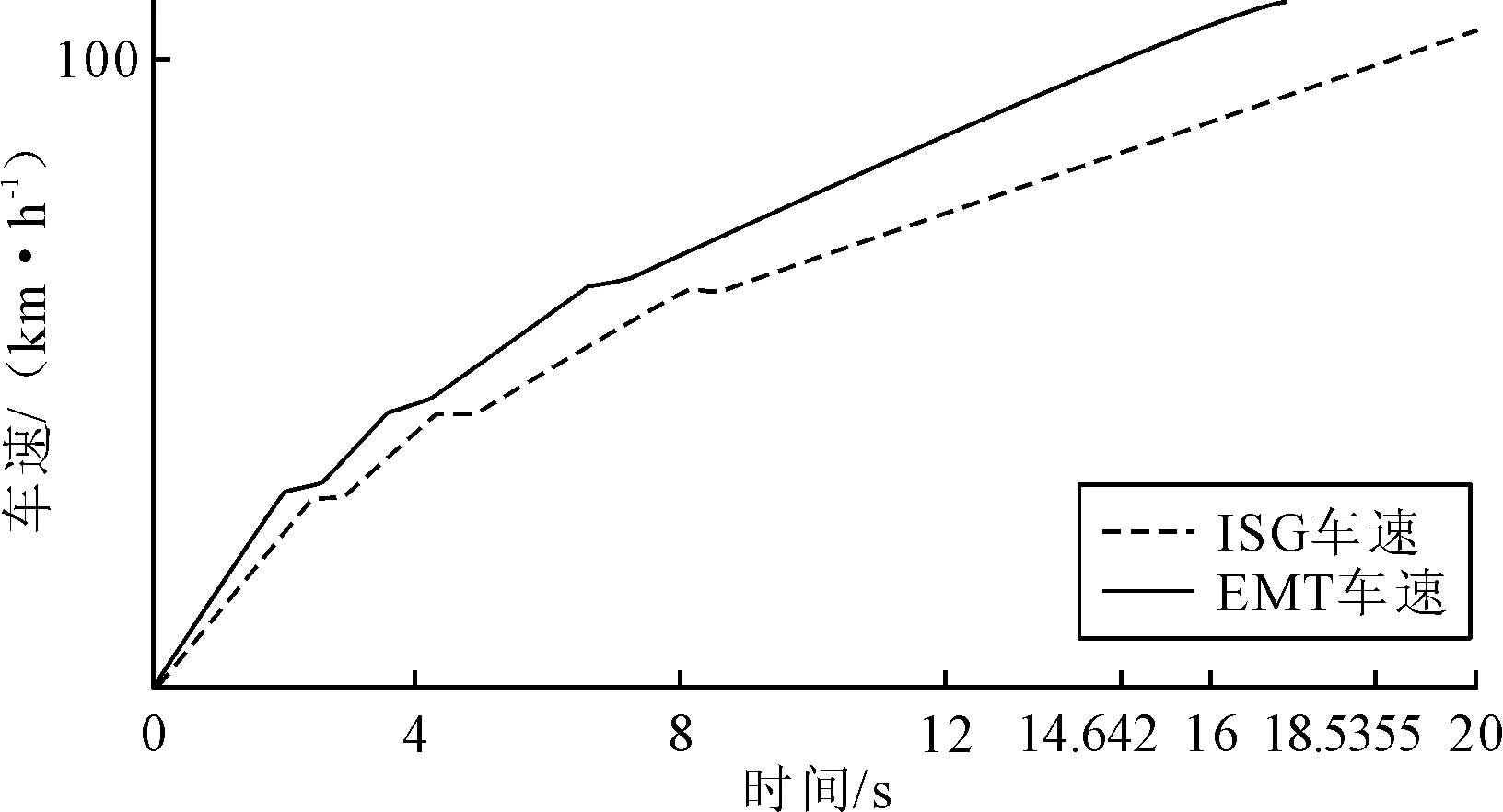

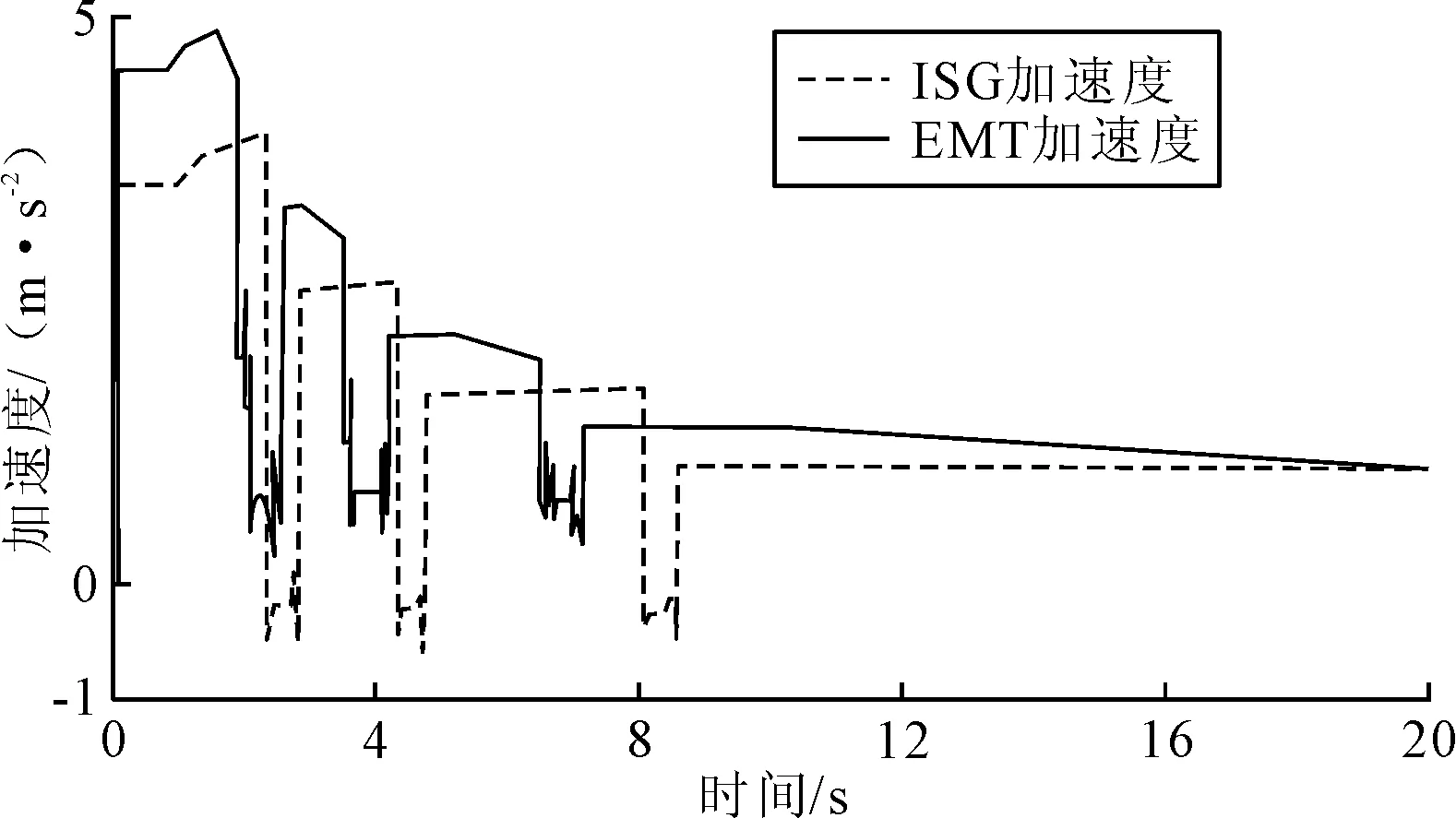

图13比较了ISG和EMT在以全油门进行0~100 km/h加速过程中车速的时间历程.前者花费了18.536 s完成了上述过程,后者花费了14.642 s,因此在动力性方面后者略优于前者,这主要是由于稳态行驶过程中EMT电机通过imi速比与输入轴连接,增加电机可向轮边提供的最大驱动力.在换档平顺性方面,后者明显优于前者,特别是在1档换2档的过程中.图14比较了ISG和EMT在连续换档过程的加速度不同,对于ISG而言,换档过程中一旦离合器分离,则车辆加速度为负值,对于EMT而言,虽然由于imo较小,电机无法完全弥补换档过程中轮边动力的损失(仅能弥补换档前轮边驱动力的约1/6至1/3),但是至少可以确保车辆加速度始终为正值,大大缓解换档过程中司机动力中断的感觉.

图13 ISG和EMT连续换档过程速度对比

图14 ISG和EMT连续换档过程加速度对比

4 结 论

1) 在换档过程中,ISG方案的车速会出现小幅下降,而EMT方案的车速可以持续上升.

2) 0~100 km/h的加速时间,ISG方案为18.536 s,而EMT所用时间为14.642 s,后者的动力性更优.

3) 在连续换档工程中,ISG方案的加速度变化率明显高于EMT,故EMT的换档平顺性优于ISG方案.

从以上结论可看出,文中介绍的新型混合动力变速器EMT的原理,克服了AMT换档过程中存在动力中断的问题.相比AMT,这样一种换档是比较复杂的,有待后续针对样机的台架和实车试验来检验其在实际应用中的效果,但可以预见其在动力中断感觉特别明显的1档换2档过程中,将发挥较好的作用.

[1]王绍銧,夏群生,李建秋.汽车电子学[M].2版.北京:清华大学出版社,2005.

[2]MASARU Y, HITOSHI K, HIROSHI K, et al. Automated manual transmission with torque assist mechanism for reducing shift shock[J]. SAE Paper,2005(1):17-20.

[3]ALEX S, ROELL V D. Test results of the powershift amt[C]. 9th European All-Wheel Drive Congress, Graz,2009.

[4]林枫,吴森,曹正策,等.混合动力电动城市公交客车控制策略[J].武汉理工大学学报(信息与管理工程版),2003,25(6):179-182.

[5]钟再敏,王心坚,陈辛波.有效改善换档动力中断的车用有源传动装置[J].同济大学学报(自然科学版),2011,39(3):411-415.

[6]游国平.并联式混合动力汽车方案设计与仿真[D].重庆:重庆大学,2007.

[7]王家明.并联式ISG混合动力总成设计与性能优化研究[D].上海:上海交通大学,2008.

Working Principle of a Novel Hybrid Transmission and Analysis of Its No-power Interrupt Shift Process

ZHONG Zaimin1)ZHANG Lei1)WU Haikang1)YU Zhuoping1,2)WANG Xinjian1,2)

(TheCollegeofAutomotiveEngineering,TongjiUniversity,Shanghai201804,China)1)(CleanEnergyAutomotiveEngineeringCenter,Shanghai201804,China)2)

The working principle and structure of a novel fixed shaft type hybrid power transmission for hybrid vehicle is introduced, by which the motor power transfer path can be switched. On one hand, the motor can be used to provide power to the wheel side with high efficiency using the gear ratio. On the other hand, the power interrupt problem can be overcome in the process of AMT shift. Through twin countershaft transmission scheme, several gear ratios are realized based on limited space and the design space for the arrangement of the motor in tandem with transmission is achieved. The driving performance of a mini passenger prototype car is analyzed. The gear shift process without power interrupt is explained through detailed simulations. The results prove that EMT can effectively solve the power interrupt problem during gear shift process.

hybrid vehicle; transmission; switch of motor power path; power interrupt; twin countershafts

2016-07-04

*国家自然科学基金项目(51075301)、国家科技支撑计划项目(2015BAG17B00)资助

U463.212 doi:10.3963/j.issn.2095-3844.2016.05.001

钟再敏(1973- ):男,博士,教授,主要研究领域为电驱动总成控制