ZK61镁合金的磨损性能*

2016-11-14胡耀波杨生伟蒙万秋姚青山潘复生

胡耀波,杨生伟,蒙万秋,姚青山,潘复生,2

(1. 重庆大学 材料科学与工程学院, 机械传动国家重点实验室,重庆 400044;>2. 国家镁合金材料工程技术研究中心, 重庆 400044)

ZK61镁合金的磨损性能*

胡耀波1,杨生伟1,蒙万秋1,姚青山1,潘复生1,2

(1. 重庆大学 材料科学与工程学院, 机械传动国家重点实验室,重庆 400044;>2. 国家镁合金材料工程技术研究中心, 重庆 400044)

在MDW-02高速往复摩擦磨损试验机上,通过设置不同参数的滑动干摩擦实验,研究了载荷、滑动速度和时间对时效态ZK61镁合金磨损性能的影响,并绘制了磨损机制转变图。采用扫描电子显微镜(SEM)对磨损试样表面形貌进行了分析,结果表明,当滑动速度(0.12 m/s)一定时,ZK61镁合金的磨损量随着载荷和时间的增加而增加,载荷愈大,磨损愈严重,在120 N、60 min时发生轻微磨损向严重磨损的转变。当滑动时间(20 min)一定时,ZK61镁合金的磨损形式随着滑动速度和载荷的增大而发生变化。当滑动速度(0.12 m/s)较小时,在不同载荷(50~150 N)下均表现为轻微磨损;当滑动速度为0.24 m/s,载荷超过 100 N后磨损进入严重磨损阶段;当滑动速度(0.36 m/s)较大时,均表现为严重磨损。

ZK61镁合金;摩擦磨损;磨损量;磨损机制

0 引 言

镁合金由于密度低,性能高等众多优点,广泛地应用于航空、汽车运输、结构材料、电子等工业领域[1]。但是,镁合金零件在应用中总会和其它零件发生接触或相对运动,此接触或相对运动使表面光洁度降低,产生塑性变形等,导致镁合金零件尺寸精度降低,甚至结构失效,同时在镁合金的挤压、轧制和锻压等加工工艺中磨损也是必要的考虑因素[2]。

目前,关于镁合金磨损性能的大多数报道,其研究对象主要为AZ系镁合金。赵旭等[3]研究了滑动干摩擦条件下载荷和时间对镁合金AZ31磨损性能的影响。结果表明,合金的磨损质量损失在不同的载荷下均随磨损时间的增加而呈线性增加,载荷增加使磨损失重增加更显著。El-Morsy等[4]通过对AZ61镁合金磨损性能的研究,将磨损机制划分为轻微磨损和严重磨损两大类。An等[5]在滑动干摩擦条件下,利用销-盘装置研究了铸态镁合金Mg97Zn1Y2和AZ91的磨损性能。结果表明,镁合金在磨损过程中存在5种磨损机理,分别是擦伤,氧化、剥层、热软化和熔融。除此之外,Hiratsuka等[6]利用销-盘装置研究了纯镁的磨损性能。结果表明,纯镁的磨损形式取决于实验环境,在空气中,其磨损形式表现为氧化磨损;而在真空(2.5×10-4Pa)中,表现为金属磨损。

ZK61镁合金作为一种商用的高强度变形镁合金,其性能优异,应用广泛[7]。 但是,目前国内外对它的报道主要集中在晶粒细化、超塑性和复合材料的研究方面[8-12],在摩擦磨损性能方面的探究明显不足。故此,本文通过设置不同参数的滑动干摩擦实验,研究了载荷、滑动速度和时间对时效态ZK61镁合金磨损性能的影响,通过考察各种磨损组分特征(磨损量、磨面)探讨其磨损机理,绘制出ZK61镁合金的磨损机制转变图。这对于ZK61镁合金的进一步应用及其磨损性能的提高具有重要的实际意义。

1 实 验

1.1 实验材料

实验所用材料为时效态ZK61镁合金,其主要化学成分见表1。

表1 ZK61镁合金的主要化学成分(%,质量分数)

1.2 实验方法

将铸态ZK61镁合金在SKRJ1-00型热处理炉中进行固溶处理(400 ℃×18 h),随后在800 T卧式挤压机上进行热挤压,挤压前试样在所需温度下保温2 h,挤压温度为350 ℃,挤压比为26,出口速率为1 m/min。最后,将挤压态合金在175 ℃时效8 h,再空冷至室温[13],得到时效态ZK61镁合金。

摩擦磨损实验在MDW-02高速往复摩擦磨损试验机上进行,摩擦形式为室温下的干滑动摩擦,将材料制备成60 mm×10 mm×4 mm的长方体磨损试样,试样待磨损表面经1000﹟SiC砂纸统一磨制而成,摩擦副材料为GCr15钢球。磨损实验前后,试样均用乙醇溶液清洗并烘干,同时采用型号为JA5003N型电子天平称量试样质量,计算出磨损前后的质量损失,即磨损量。采用VEGA Ⅱ LMU型号扫描电子显微镜分析磨损表面形貌,其具体实验参数见表2。

表2 ZK61镁合金磨损实验参数

2 结果与讨论

2.1 ZK61镁合金的显微组织

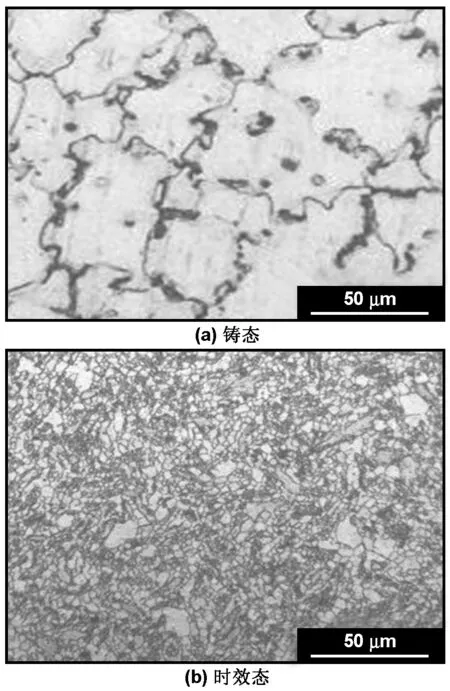

图1(a)和(b)分别为 ZK61镁合金铸态和时效态的金相显微组织,两者均用苦味酸腐蚀液(1.5 g苦味酸,10 mL乙酸和70 mL乙醇)进行腐蚀。

图1 ZK61镁合金金相显微组织

从图 1(a)可以看出,经腐蚀后的铸态组织主要由白色基体和黑色颗粒组成,根据前人的研究可知[14],其中白色的基体为α-Mg,黑色颗粒相,靠近类似片状的共晶组织出现,为 MgZn2相。另外,还能观察到极少数单独存在的细长条相,它们是Zr形成的相[15]。从图1(b)可以看出, ZK61镁合金的时效态显微组织相比于铸态原始组织,晶界共晶组织消失,细小、均匀弥散的第二相MgZn2析出,同时合金的晶粒还被挤压破碎,得到明显细化。由D.Y.Maeng等[16]的研究可知,挤压后MgZn2相经大变形而变成针状。

2.2 不同载荷及不同时间下ZK61的摩擦磨损性能

图2为0.12 m/s滑动速度下,不同载荷(25~150 N)下ZK61镁合金的磨损量随摩擦磨损时间变化的关系图。从图中可以看出,在不同的施加载荷下,合金的磨损量均随着磨损过程的进行而增加。其中,在40~60 min时间段内,载荷分别为100和120 N时的曲线斜率最大,即磨损量增加最快,而在60~80 min时间段内,磨损量增加较缓慢,据此可知在60 min下载荷为100或120 N时发生轻微磨损向严重磨损的转变。

图2 滑动速度0.12 m/s时,不同载荷下磨损量随时间变化的曲线

图3为 ZK61镁合金试样在以0.12m/s的滑动速度在不同载荷下持续磨损80 min后的磨损表面形貌图。从图3(a)、(b)可以看出,磨损表面出现了平行于滑动方向的许多明显的犁沟和少量的轻微裂纹,通常出现这种情况的磨损机制为磨粒磨损[4];并且在滑动摩擦过程中,产生摩擦热,这些摩擦热会使合金表面材料发生部分氧化,从而形成氧化层,该氧化层又随着磨损的进行而被去除,即发生了氧化磨损。在图3(c)、(d)中,当载荷增加到75和100 N时,磨损表面不但出现了磨粒磨损应有的特征,而且还在犁沟附近出现部分表层裂纹,犁沟变宽加深,发生轻微的塑性变形,磨损表面变得光滑,以及部分氧化层即将剥落,这些现象都属于轻微剥层磨损的特征[17],即此时磨粒磨损与轻微剥层磨损同时存在。在图3(e)中,随着载荷的持续增大,磨损表面出现了较多的垂直于滑动方向的裂纹和一些较深的剥落坑,发生了剥层磨损。这些剥落坑是在滑动过程中,由于亚表层中产生的裂纹扩展、汇合,使氧化膜剥落而留下的,并且还在磨损表面出现较大面积的表层金属移动,发生较轻微的塑性变形,属于轻微塑性变形磨损。因此,当载荷为120 N时,同时发生着剥层磨损和轻微塑性变形磨损。在图3(f)中,当载荷增大到150 N时,整个摩擦过程中产生的摩擦热,使合金表层发生软化,并在法向载荷和摩擦力的共同作用下,磨损表面开始出现严重的塑性变形,从而导致部分基体移动并脱离基体金属,最终形成了不规则丘陵状表面结构,说明试样在大载荷下产生了塑性变形磨损。

图3 不同载荷下以0.12 m/s的滑动速度作用80 min 后的磨面形貌

2.3 不同载荷及不同速度下ZK61的摩擦磨损性能

图4为ZK61镁合金试样在不同载荷(50~150 N)下作用20 min时速度对磨损量的影响曲线。从图4可以看出,在每一固定负载下,ZK61镁合金的磨损量随着滑动速度的增大而持续增加,这是因为在滑动过程中,随滑动速度的增大,存在高速摩擦放热现象,使合金试样与摩擦副的接触表面温度相应增加,从而使得磨损量增加。从图4中还可以看出, ZK61镁合金的磨损量随着载荷的增大而增加。这种磨损量随着负载增加而增加的现象,主要是因为合金与摩擦副之间的摩擦系数在达到稳定的情况下,由于外加载荷的增加,使得存在于合金与摩擦副之间的摩擦力增大,从而使合金的磨损量增加。

图4 不同载荷作用20 min时速度对磨损量的影响

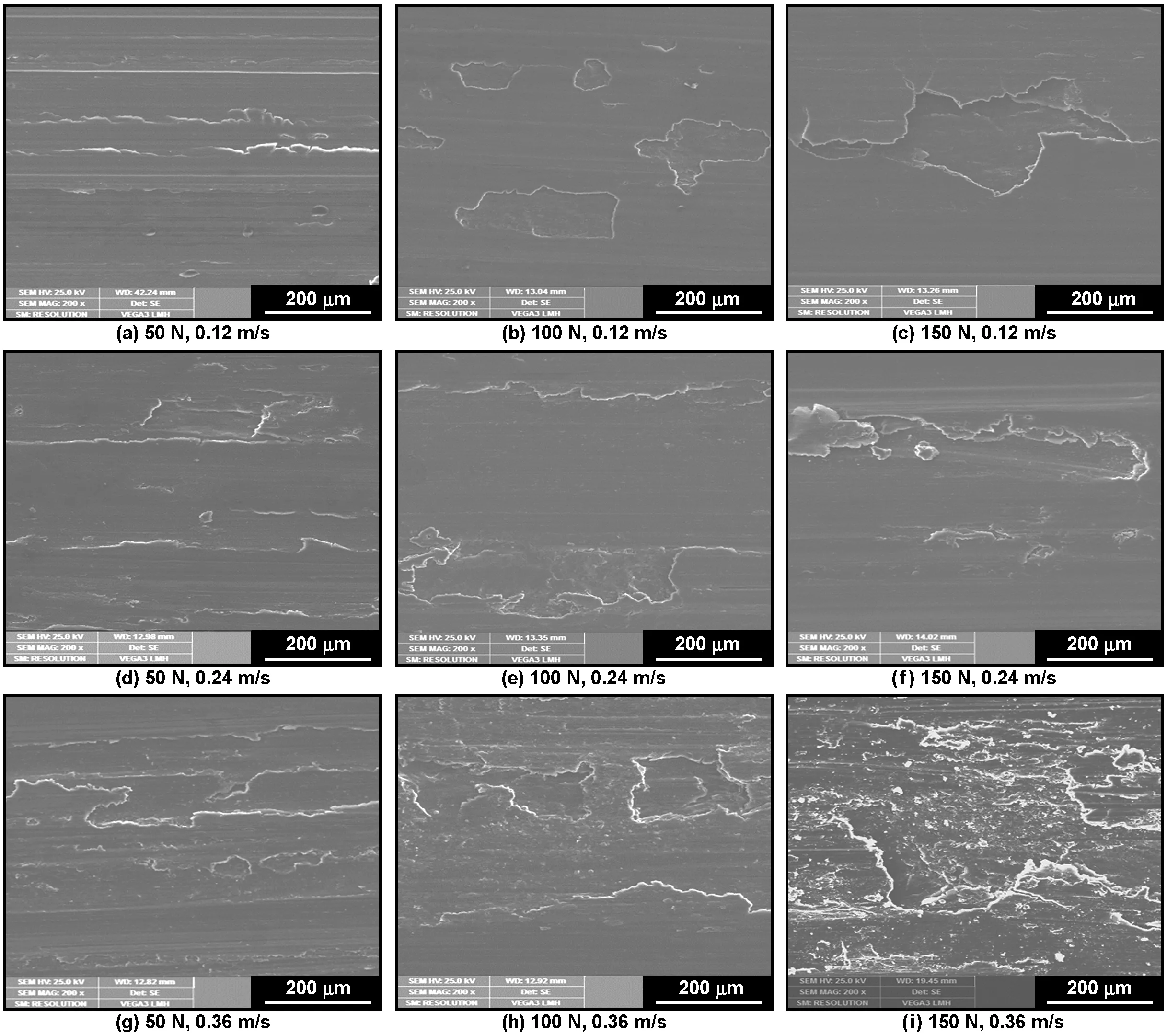

图5为 ZK61镁合金试样在以不同滑动速度和载荷下持续磨损20 min后的磨损表面形貌图。由图5(a)可以看出,当速度(0.12 m/s)载荷(50 N)都比较小时,在磨损表面有很多明显的沟槽以及擦伤痕迹,并且它们总体上都平行于滑动方向,这是由于摩擦副的表面存在坚硬的微凸体或接触面间存在硬质粒子,这些微凸体或硬质粒子以犁削和微切削的方式作用于磨损表面。说明当滑动速度和载荷都较小时,磨损以磨粒磨损方式进行,属于轻微磨损阶段。当载荷分别增加到100和150 N时,如图5(b)、(c)所示,磨损表面出现了垂直于滑动方向的裂纹,以及尺寸较大的剥落坑,此时磨损以剥落方式进行,这是由于亚表层中裂纹的形成、生长和聚集,最终导致在磨损表面上出现氧化膜剥离的大尺寸剥落坑。

由图5(d)可以看出,当速度增加到0.24 m/s,而载荷(50 N)较小时,有平行于滑动方向的犁沟存在于磨损表面,并且犁沟加宽变深,属于磨粒磨损特征;另外还可以看到一些轻微表层裂纹以及垂直于滑动方向的裂纹,它们是表面氧化膜在表面切应力的作用下产生的,接着这些裂纹继续扩展、交叉,最终使表面氧化层发生轻微的剥落,产生轻微的剥层磨损。当载荷增加到100 N时,如图5(e)所示,该合金试样磨损表面的犁沟变宽加深,出现相对明显的挤压效果。另外,凹槽两侧边缘出现不规则形貌,且有较大面积的金属剥落,这说明,此时的主要磨损机制为塑性变形。当载荷持续增加到150 N时,如图5(f)所示,磨损表面出现很严重的塑性变形,磨损以塑性变形方式进行,这是因为摩擦热引起的高温导致了材料亚表层的塑性变形,致使磨损过程中出现这一形貌。

由图5(g)可以看出,当速度持续增加到0.36 m/s,而载荷(50 N)较小时,丘陵状区域产生垂直于滑动方向的裂纹并开始剥落,出现剥落坑,这是在表面切应力的作用下表面氧化层发生的剥落,此时出现剥层磨损,并且凹槽边缘形状不规则,发生较严重的塑性变形,部分表层金属发生移动,此时出现轻微塑性变形磨损。当载荷增加到100 N时,从图5(h)可以看出,此时热软化开始起到主导作用,再观察磨损表面,出现很明显的严重塑性变形,这是由于在磨损过程中产生的摩擦热不断积聚,使磨损表面温度逐渐升高、表层金属持续软化,并且表层金属在沿着滑动方向的热挤压作用下,逐渐被挤出接触表面,使部分表层金属发生粘着移动。当载荷持续增加到150 N时,如图5(i)所示,此时接触表面的局部温度超过了合金试样表面金属的熔化温度,出现表层金属熔化严重,而且在正压力下,大量熔化的金属在接触表面不断向前铺展并向侧面移动,表现为熔融磨损,此时质量损失很大,磨损严重。

图5 不同载荷和速度作用20 min 后的磨面形貌

根据20 min时不同速度和不同载荷下ZK61镁合金的磨面形貌和分析结果可知,当滑动速度为0.12 m/s时,在不同载荷(50~150 N)下均表现为轻微磨损而没有出现较严重的磨损;在0.24 m/s时,当载荷超过 100 N后磨损进入严重磨损阶段;在滑动速度为0.36 m/s时均出现严重磨损。据此绘制了不同载荷和不同速度下ZK61镁合金由轻微磨损向严重磨损的转变图,如图6所示。磨损转变图给出了磨损机制由轻微磨损向严重磨损转变的临界条件,这对于确定ZK61镁合在存在磨损的应用状况时的使用条件具有重要的参考意义。

图6 不同载荷及不同速度下由轻微磨损向严重磨损的转变图

3 结 论

(1) 通过对磨损表面的SEM观察和分析表明,在干滑动摩擦条件下,可将时效态ZK61镁合金的磨损机制划分成轻微磨损和严重磨损两大类。轻微磨损在相对稳定状况下进行,磨损表面比较光滑,包括磨粒磨损、氧化磨损和剥层磨损;而严重磨损在非稳定状况下进行,磨损表面有坑状剥层或者摩擦焊合现象,包括塑性变形和熔融磨损。

(2) 在滑动速度(0.12 m/s)固定的情况下,ZK61镁合金的磨损量均随着磨损时间和施加载荷的增大而增大,载荷愈大,磨损愈严重,在120 N、60 min时发生轻微磨损向严重磨损的转变。

(3) 当磨损时间(20 min)一定时,ZK61镁合金的磨损机制随着滑动速度和载荷的增大而发生变化。当滑动速度(0.12 m/s)较小时,在不同载荷(50~150 N)下均表现为轻微磨损;当滑动速度为0.24 m/s,载荷超过 100 N后磨损进入严重磨损阶段;当滑动速度(0.36 m/s)较大时,均表现为严重磨损。

[1] Xu Riyao, Liu hongzhuan. The vitality and production of Magnesium alloy [J]. Light Metals, 1999,(11): 47-49.

徐日瑶, 刘宏专. 镁基合金的活力及其生产[J]. 轻金属, 1999 (11): 47-49.

[2] Chen H, Alpas A T. Sliding wear map for the magnesium alloy Mg-9Al-0.9 Zn (AZ91)[J]. Wear, 2000, 246(1): 106-116.

[3] Zhao Xu, Huang Weigang, Zheng Tianqun, et al. Study on wear characteristics of magnesium alloy AZ31[J]. Journal of Materials Engineering, 2008, (5): 1-3.

赵 旭, 黄维刚, 郑天群, 等. 镁合金 AZ31 的磨损性能研究[J]. 材料工程, 2008, (5): 1-3.

[4] El-Morsy A W. Dry sliding wear behavior of hot deformed magnesium AZ61 alloy as influenced by the sliding conditions[J]. Materials Science and Engineering: A, 2008, 473(1): 330-335.

[5] An J, Li R G, Lu Y, et al. Dry sliding wear behavior of magnesium alloys[J]. Wear, 2008, 265(1): 97-104.

[6] Hiratsuka K, Enomoto A, Sasada T. Friction and wear of Al2O3, ZrO2and SiO2rubbed against pure metals[J]. Wear, 1992, 153(2): 361-373.

[7] Chen Zhenhua. Wrought magnesium alloys [M]. Beijing: Chemical Industry Press, 2005: 21-34.

陈振华. 变形镁合金[M]. 北京: 化学工业出版社, 2005: 21-34.

[8] Mukai T, Yamanoi M, Watanabe H, et al. Effect of grain refinement on tensile ductility in ZK60 magnesium alloy under dynamic loading[J]. Materials Transactions-JIM, 2001, 42(7): 1177-1181.

[9] Kim W J, Moon I K, Han S H. Ultrafine-grained Mg-Zn-Zr alloy with high strength and high-strain-rate superplasticity[J]. Materials Science and Engineering: A, 2012, 538: 374-385.

[10] Yu Yandong, Zhang Kaifeng, Jiang Daming, et al. Superplasticity and superplastic bulging capability of rolled magnesium alloy[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(1): 71-75.

于彦东, 张凯锋, 蒋大鸣,等. 轧制镁合金超塑性和超塑胀形[J]. 中国有色金属学报, 2003, 13(1): 71-75.

[11] Xie Xianqing, Fan Tongxiang, Zhang Di, et al. Fabrication and properties of high damping woodceramics/MB15 composite [J]. Acta Materiae Compositae Sinica, 2003, 20(1): 7-11.

谢贤清, 范同祥, 张 荻, 等. 高阻尼木质陶瓷/MBl5 复合材料的制备及性能分析[J]. 复合材料学报, 2003, 20(1): 7-11.

[12] Yue T M, Wang A H, Man H C. Improvement in the corrosion resistance of magnesium ZK60SiC composite by excimer laser surface treatment[J]. Scripta Materialia, 1997, 38(2): 191-198.

[13] Wang Huimin, Chen Zhenhua, Yan Hongge, et al. Heat treatment of magnesium alloys[J]. Heat Treatment of Metals, 2005, 30(11): 49-54.

王慧敏, 陈振华, 严红革, 等. 镁合金的热处理[J]. 金属热处理, 2005, 30(11): 49-54.

[14] Ma Yanlong, Pan Fusheng, Zuo Rulin. Review on the research of high-strength wrought magnesium alloy ZK60[J]. Journal of Chongqing University, 2004, 27(9): 80-85.

麻彦龙, 潘复生, 左汝林. 高强度变形镁合金 ZK60 的研究现状[J]. 重庆大学学报: 自然科学版, 2004, 27(9): 80-85.

[15] Zhang Shaoqing. Phase constitution and morphologies of Mg-Zn-Zr alloy (MB15)[J]. Acta Metallurgica Sinica, 1989, 25(5): 36-41.

张少卿. MB15 镁合金的相组成及其微观形态[J]. 金属学报, 1989, 25(5): 36-41.

[16] Maeng D Y, Kim T S, Lee J H, et al. Microstructure and strength of rapidly solidified and extruded Mg-Zn alloys[J]. Scripta materialia, 2000, 43(5): 385-389.

[17] Suh N P. The delamination theory of wear[J]. Wear, 1973, 25(1): 111-124.Wear characteristics of ZK61 magnesium alloy

HU Yaobo1, YANG Shengwei1, MENG Wanqiu1, YAO Qingshan1, PAN Fusheng1,2

(1. State Key Laboratory of Mechanical Transmissions, College of Materials Science and Engineering,Chongqing University, Chongqing 400044, China;2. National Engineering Research Center for Magnesium Alloys, Chongqing 400044, China)

The effect of the load, sliding speed and time on the wear behavior of the ageing ZK61 magnesium alloy was investigated by setting different parameters in this paper. The wear tests were carried out using the MDW-02 high speed reciprocating friction and wear testing machine. Microstructures of worn surfaces were characterized by scanning electron microscope (SEM) and wear mechanism map of the studied alloy was proposed. The results show that, wear mass of ZK61 magnesium alloy both increase with wear time and applied load under the conditions of a sliding speed of 0.12 m/s, and the transformation of mild wear to severe wear is in 120 N and 60 min. Moreover, the wear mechanism of ZK61 magnesium alloy changes with the increase of the applied load and sliding velocity under the conditions of a fixed wear time 20 min. Low sliding velocities led to mild wear regardless of the load used. Intermediate speeds the main mechanism changed from mild wear to severe wear at the applied load exceeded 100 N. At high speeds led to severe wear mechanism under the all applied load.

ZK61 magnesium alloy; friction and wear; wear mass; wear mechanism

1001-9731(2016)10-10157-05

国家重点研发计划资助项目(2016YFB0101604);机械传动国家重点实验室资助项目(SKLMT-ZZKT-2015M03)

2016-01-11

2016-04-22 通讯作者:胡耀波,E-mail: yaobohu@cqu.edu.cn

胡耀波 (1974-),男,湖北襄阳人,博士,副教授,主要从事镁合金研究。

TG146.2+2

A

10.3969/j.issn.1001-9731.2016.10.029