冲蚀速度及沙粒粒径对铝青铜冲蚀磨损的影响*

2016-11-14黄伟九刘成龙李志均王军军廖志康

黄伟九,刘成龙,李志均,王军军,廖志康

(1.重庆理工大学 重庆市模具技术重点实验室,重庆 40054;2.重庆理工大学材料科学与工程学院, 重庆 400054)

冲蚀速度及沙粒粒径对铝青铜冲蚀磨损的影响*

黄伟九1,2,刘成龙1,2,李志均1,王军军1,2,廖志康1

(1.重庆理工大学 重庆市模具技术重点实验室,重庆 40054;2.重庆理工大学材料科学与工程学院, 重庆 400054)

利用旋转式冲蚀试验机对QAl9-4铝青铜在含SiC沙粒的3.5%NaCl中的冲蚀磨损行为进行了研究。结果表明,在介质流速小于28.3 m/s时,失重量随介质流速的增加而增大;失重随沙粒粒径变化有明显的转折点,在粒径为0.3 mm时材料流失最为显著。沙粒粒径变化引起QAl9-4铝青铜冲蚀磨损行为的变化,小粒径时以犁削磨损为主,大粒径时锻打挤压作用增强的同时犁削磨损作用减弱。

冲蚀磨损;铝青铜;沙粒粒径;冲击速度

0 引 言

随着船舶向大型化、高速化发展,对推进器用材提出了更高的要求。目前,船用螺旋桨较多选用具有较高刚度、屈服强度和抗生物污染能力的铜合金。螺旋桨服役环境大多为含颗粒的腐蚀性流体,服役过程中铜合金与腐蚀性流体间的高速相对运动会导致铜合金部件的损伤,甚至报废[1]。截止目前,针对铜合金在高速多相流体系中的失效破坏,研究人员分别从空蚀与冲刷腐蚀两个方向开展了部分研究,其中冲刷腐蚀的主要研究对象是纯铜、黄铜、白铜、Cu-Cr-Zr合金等[2-5]。此外,研究表明,在含固相粒子的高速流体中,金属材料的失效形式、材料流失与粒子冲击速度、粒径等因素密切相关[6-10],而目前针对纯铜及铜合金进行的冲刷腐蚀试验的粒子冲击速度都较小[2-5]。本试验重点研究在粒子冲击速度较高情况下,螺旋桨用QAl9-4铝青铜的材料流失行为与失效微观形貌,探讨冲蚀速度与粒子粒径变化对铝青铜的冲蚀磨损失效行为的影响规律及作用机理。

1 试验材料与试验方法

1.1 试样制备

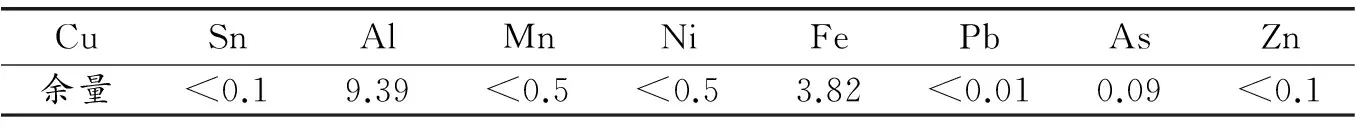

选用上海柯滨铝业有限公司的QAl9-4铝青铜板材,其主要化学成分见表1。利用线切割,将QAl9-4铝青铜板材加工成9 mm×20 mm×3 mm规格试样。试验前,试样在稀盐酸中超声除油,随后利用200~1000#金相水磨砂纸逐级打磨试样的试验面,最后在乙醇和丙酮溶液中超声清洗后烘干待用。

表1 QAl9-4铝青铜的主要化学成分

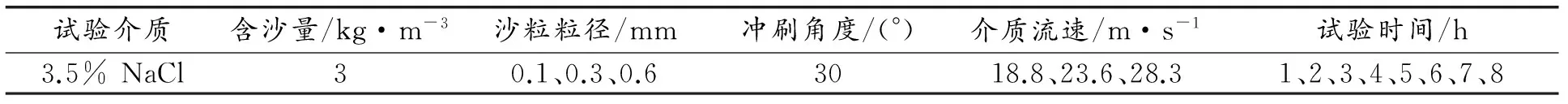

1.2 试验方法

试验在自制的旋转圆盘空蚀与冲蚀联合作用实验装置上进行[11]。具体试验参数如表2所示。

试验过程中,每隔1 h取样1次,超声清洗20 min后吹干,随后采用精度为0.1 mg的JA1003B电子天平称重;采用TR220手持式粗糙度测试仪测试试样表面平均粗糙度;利用NanoTestMT纳米硬度测量仪测量试样表层硬度,每组实验重复3次取平均值;利用JSM6460LV扫描电镜观察冲蚀后试样表面微观形貌。

表2 QAl9-4铝青铜冲蚀实验参数

2 试验结果与讨论

2.1 冲蚀磨损失重分析

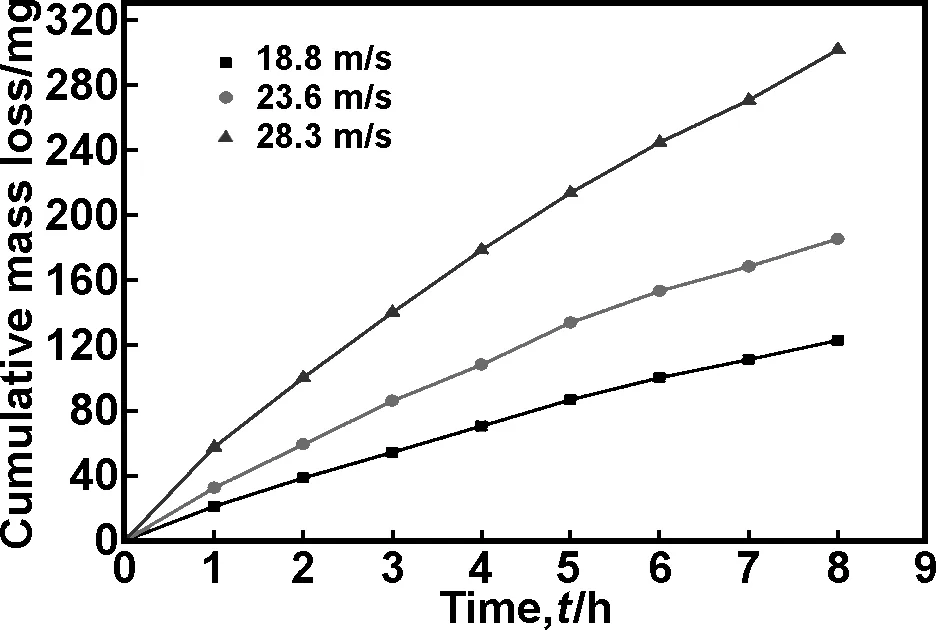

在含粒径为0.3 mm SiC沙粒的3.5% NaCl测试介质中,QAl9-4铝青铜的累积失重量与介质流速的关系如图1所示。由图可见,在相同的试验时间内,随着介质流速的逐步增大,试样的累积失重量逐步增加,而且随着试验时间的延长,该效应越发明显。冲蚀8 h后,在28.3 m/s介质流速条件下试样的累积失重量为301.3 mg,分别为23.6和18.8 m/s流速条件下的1.6倍和2.4倍。分析认为,在介质流速较低时,介质中沙粒的动能较小,单位时间内作用到试样表面的有效沙粒数较少,且冲击力较低,引发的材料流失较小;当介质流速增大时,粒子动能增加,单位时间内作用到试样表面的有效沙粒数增加,且沙粒冲击力增大,诱发更为严重的材料表层失效,表现出累积失重量增加[10,12]。

图1 介质流速变化条件下QAl9-4铝青铜累积质量损失随时间的变化曲线

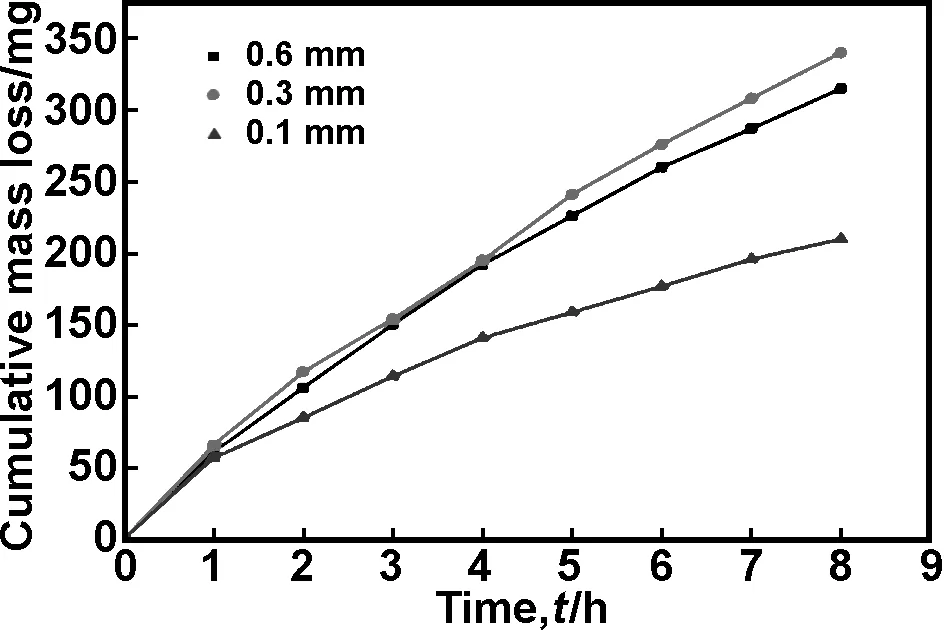

在介质流速为28.3 m/s时,QAl9-4铝青铜的累积失重量与沙粒粒径的关系如图2所示。由图可知,在试验时间小于1 h时,沙粒粒径变化对铝青铜试样的流失量影响不大;而当试验时间超过1 h后,沙粒粒径增加会显著导致试样失重量的增大。在试验时间达到8 h后,粒径为0.1 mm的SiC沙粒使试样累积失重量达到209.8 mg,而粒径为0.3和0.6 mm的SiC沙粒引起的累积失重量分别达到340.0和315.0 mg。本试验采用旋转圆盘空蚀与冲蚀联合作用实验装置,旋转圆盘的转动带动介质流动,沙粒而随之流动。沙粒在随从介质流动方向运动的同时,还存在着与介质流动方向垂直的运动[12]。在沙粒粒径小于0.3 mm时,介质流动给予沙粒的动能足够大,重力引起的垂直方向的运动分量较低,其冲击力足够诱发试样表面失效。与粒径为0.1 mm的试验条件相比,0.3 mm粒径的沙粒质量大,其动能和冲击力也大,因而会导致相同实验时间内试样累积失重量的增大;而当粒径大于0.3 mm时,重力引起的垂直方向的运动分量增加,单位时间内作用于试样表面的沙粒量会减少,从而导致相同实验时间内试样累积失重量的降低。

图2 沙粒粒径变化条件下QAl9-4铝青铜累积质量损失随时间的变化曲线

2.2 冲蚀试样表面形貌与冲蚀磨损失效行为分析

图3示出了不同介质流速条件下冲蚀8 h后QAl9-4铝青铜试样的表面形貌。由图可见,试样表面形貌主要表现为鱼鳞状的唇片、短程犁沟以及唇片剥落留下的凹坑[7,14]。随着介质流速的增大,试样表面的破坏程度逐步加重,尤其当介质流速为28.3 m/s时(图3(c)),试样表面的犁沟深度增加,方向性变得杂乱,凹坑的面积与数量增大。试验过程中,含沙介质对试样表面的作用可分为与试样表面平行的犁削作用和垂直于试样表面的锻打挤压作用。犁削作用可使试样表层发生严重的塑性变形,导致材料堆积,形成与介质流动方向一致的犁沟和唇片;唇片在受到沙粒连续锻打后呈屑状脱离母材并留下冲击凹坑,导致材料迅速流失[15-16]。流速增大一方面使可沙粒的冲击动能增加,在试样表面形成更深的犁沟和更大的凹坑;单位时间内试样表面受到沙粒的冲击次数增加,留下彼此交叠的犁沟;另一方面还增加了沙粒彼此碰撞的机会,沙粒的运动轨迹也发生相应变化,导致试样表面的犁沟方向性杂乱[7,14]。

图3 不同介质流动条件下冲蚀8 h后QAl9-4铝青铜表面形貌

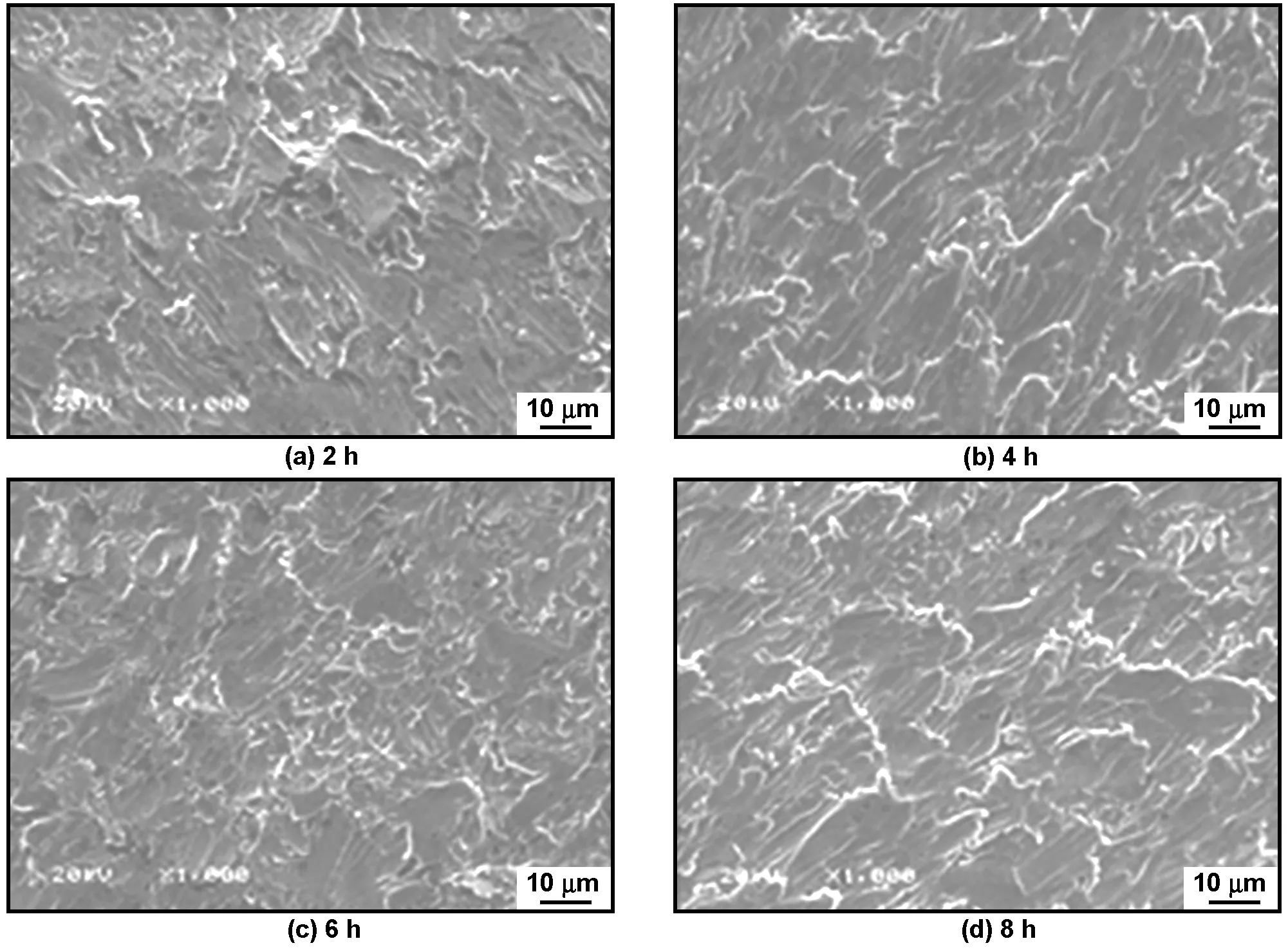

随着试验时间的延长,从图4可以明显观察到铝青铜试样表面的犁沟数量逐渐增加,交叠更严重,唇片脱落形成的凹坑数量增加。可见,在SiC沙粒的连续冲击下,试样表面塑性变形程度随试验时间增加而增大,短程犁沟彼此交叠越来越严重,沙粒反复冲击诱发的唇片疲劳脱落越来越多,由表及里产生的唇片剥落与犁削沟槽导致了材料流失[17]。图3与4的试样表面形貌证明了在介质流速增大情况下,引发的沙粒冲击力增加会导致试样表面塑性变形程度增大,具体表现为试样累积失重量的增加;而试验时间的延长也会引发试样塑性变形的累积效应,导致试样累积失重量增加。

为进一步了解沙粒粒径对铝青铜试样冲蚀磨损行为的影响,考察了试样在含0.1,0.3及0.6 mm粒径SiC沙粒的3.5% NaCl中试验8 h后的微观形貌,如图5所示。由图可见,铝青铜试样表面的鱼鳞状唇片、短程犁沟以及唇片剥落留下的凹坑存在明显区别。当沙粒粒径为0.3 mm时,鱼鳞状唇片宽度较大(图5(b)),与之相比,当沙粒粒径为0.1与0.6 mm时,鱼鳞状唇片宽度较小(图5(a),5(c)),且存在较多的凹坑。

图4 在介质流速为28.3 m/s条件下,不同试验时间后QAl9-4铝青铜试样表面形貌

图5 在介质流速为28.3 m/s、沙粒粒径变化条件下冲蚀8 h QAl9-4铝青铜试样表面形貌

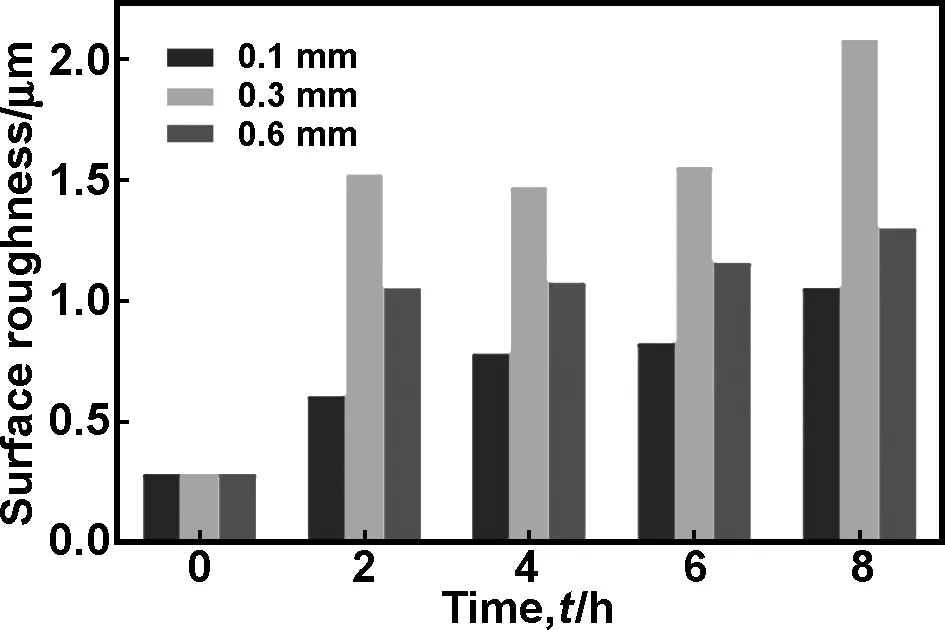

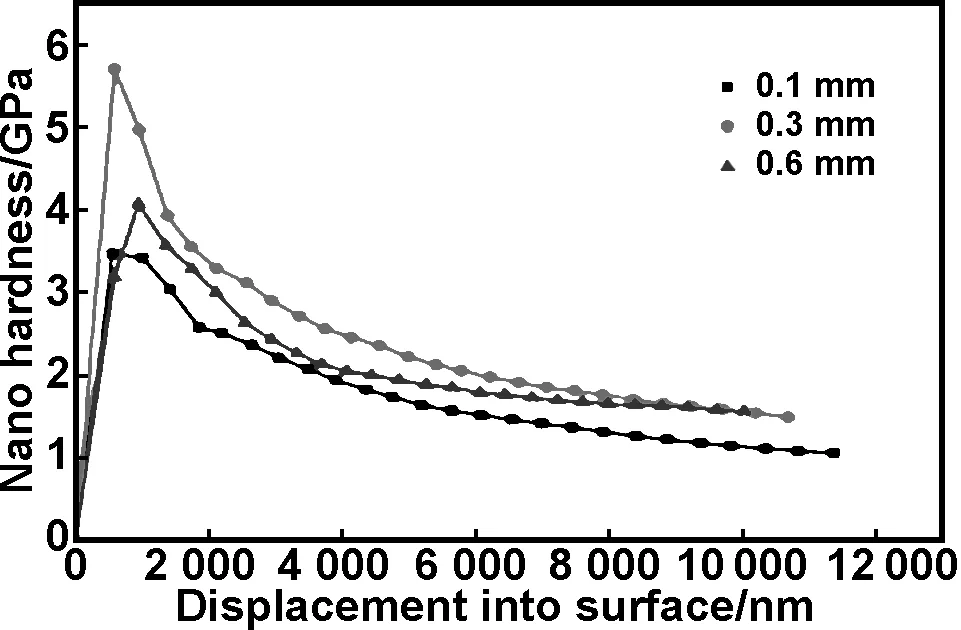

从图6所示的铝青铜试样表面平均粗糙度变化来看,在试验时间相同时,0.3 mm粒径的沙粒作用试样表面粗糙度值最大,0.6 mm次之,0.1 mm的最小。在试验8 h后,0.3 mm粒径的沙粒作用试样表面平均粗糙度值最大,约为2.08 μm,分别约为0.1和0.6 mm粒径的沙粒作用试样表面的1.97倍和1.59倍。此外, 3种粒径的沙粒作用试样表面平均粗糙度均在短时间内(≤4 h)达到较大值,随后试验时间的增加对表面粗糙度的影响变弱。图7示出了在介质流速为28.3 m/s、沙粒粒径变化条件下冲蚀8 h后QAl9-4铝青铜试样表层硬度的变化。试样表层硬度均呈现出先增大后减小最后趋于平稳的变化趋势。在离表层约为1 μm处硬度值达到最大,随深度增加,加工硬化效果越弱,直至基体硬度。其中经粒径为0.3 mm的SiC沙粒冲蚀后的试样表层硬度值最大,达到5.7 GPa,分别为0.1和0.6 mm粒径的SiC沙粒冲蚀后试样的1.64倍和1.4倍。

图6 在介质流速为28.3 m/s、沙粒粒径变化条件下冲蚀不同时间后QAl9-4铝青铜试样表面平均粗糙度

图7 在介质流速为28.3 m/s、沙粒粒径变化条件下冲蚀8 h后QAl9-4铝青铜试样表层硬度的变化

从SiC沙粒粒径变化导致的QAl9-4铝青铜试样表面破坏形貌、平均粗糙度及表层硬度变化来看,较0.1与0.6 mm粒径的沙粒,当沙粒粒径为0.3 mm时,其导致的试样表面破坏程度较大,这一点从试样的累积失重量(图2)也可得到验证。分析认为,在本试验采用的旋转圆盘空蚀与冲蚀联合作用实验装置中,旋转圆盘的转动带动介质流动,沙粒随之流动。流动的沙粒受到介质带动同向流动的同时,受重力作用还存在着与介质流动方向垂直的运动。该现象会导致单位时间内作用到试样表面的有效沙粒数的变化。当沙粒作用到试样表面时,沙粒的冲击力可分为相对于试样表面的水平力和垂直力,其中水平分力主要产生为犁削磨损,垂直分力主要产生锻打挤压作用。在两者的共同作用下,试样表层会发生严重的塑性变形,留下犁削作用产生的犁沟和加工硬化层[7,18]。从试验结果来看,在介质流速为28.3 m/s条件下,当沙粒粒径为0.3 mm时,铝青铜试样受到的冲蚀磨损最为严重,同时沙粒的锻打挤压作用导致的加工硬化效果最为显著;当沙粒粒径为0.1 mm时,单位时间内到达试样表面的有效沙粒数较多,主要产生犁削磨损,试样表面的破坏以较为细小的短程犁沟为主(见图5(a));当沙粒粒径为0.6 mm时,单位时间内到达铝青铜试样表面的有效沙粒数减少,较0.3 mm粒径的沙粒产生的犁削磨损的效果差,但因其质量大,较0.1 mm粒径的沙粒产生的锻打挤压作用明显,因此,试样冲蚀磨损形貌以杂乱的较宽的短程犁沟为主(见图5(c)),表层硬度与表面平均粗糙度高于0.1 mm粒径的沙粒作用的试样。

3 结 论

(1) 在自制的旋转圆盘空蚀与冲蚀联合作用试验装置中,在介质流速小于28.3 m/s时,QAl9-4铝青铜试样的累积失重量随介质流速的增加而增大;在SiC沙粒粒径在0.1~0.6 mm范围内,试样的累积失重量随沙粒粒径的增大先增加后减小,在沙粒粒径为0.3 mm时材料流失最为显著。

(2) 在本试验条件下,QAl9-4铝青铜试样冲蚀磨损形貌主要表现为鱼鳞状唇片、短程犁沟以及唇片剥落留下的凹坑。

(3) SiC沙粒粒径的变化会导致QAl9-4铝青铜试样表面失效形式的变化,粒径小于0.3 mm时,冲蚀磨损以犁削磨损为主,伴随锻打挤压作用;粒径大于0.3 mm时,锻打挤压作用增强的同时犁削磨损作用减弱。

[1] Zhang Z Q, Guo Z L, Lei Z F. The application of copper alloys in the ship[J]. Development and Application of Materials,2006,21(5):43-46.

张智强,郭泽亮,雷竹芳.铜合金在舰船上的应用[J].材料开发与应用,2006,21(5):43-46.

[2] Zhou H, Du L, Zhang J M. Transmission electron microscopy study on vacancy in erosion of pure copper[J]. Physics Examination and Testing, 2010, 28(5):22-24.

周 浩, 杜 磊, 张金民.冲刷腐蚀纯铜中空位透射电镜研究[J]. 物理测试,2010, 28(5):22-24.

[3] Wang Z W, Yuan S F. Erosion resistance of HA177-2A in comparison with HSn70-1A[J]. Journal of Chinese Society for Corrosion and Protection, 2005, 25(3): 179-182.

王志武,原素芳.黄铜HSn70-1A、HA177-2A的抗冲刷能力比较研究[J].中国腐蚀与防护学报, 2005, 25(3): 179-182.

[4] Liu Y, Long Y Q, Liu P, et al. Erosion wear behavior of Cu-Cr-Zr alloy in liquid-solid two-phase flow[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(10):1650-1655.

刘 勇,龙永强,刘 平,等. 液固两相介质流中Cu-Cr-Zr合金的冲蚀磨损行为[J]. 中国有色金属学报,2007, 17(10):1650-1655.

[5] Zheng J T, Zhang S P, Zhou X J, et al. Comparative study of erosion-corrosion of B10 and B30 cupronickel[J]. Equipment Environmental Engineering, 2010, 7(1):40-43.

郑俊涛,张三平,周学杰,等. 白铜B10和B30冲刷腐蚀对比研究[J]. 装备环境工程, 2010, 7(1):40-43.

[6] Lindsley B A, Marder A R. The effect of velocity on the solid particle erosion rate of alloys [J]. Wear, 1999, 225: 510-516.

[7] Stack M M, Stott F H. An approach to modeling erosion-corrosion of alloys using erosion-corrosion maps [J]. Corros Sci, 1993, 35: 1027-1034.

[8] Zheng Z B, Zheng Y G, Zhou X, et al. Determination of the critical flow velocities for erosion-corrosion of passive materials under impingement by NaCl solution containing sand [J]. Corrosion Science, 2014, 88: 187-196.

[9] Pang Y X, Lu Y N, Yin X Y. The influence of sediment concentration and particle size on the erosion wearing characteristics of QT500[J]. Materials for Mechanical Engineering,2006,30(4):51-53.

庞佑霞,陆由南,尹喜云.含沙量和沙粒粒径对QT500材料冲蚀磨损特性的影响[J].机械工程材料,2006,30(4):51-53.

[10] Stack M M, James J S, Lu Q. Erosion-corrosion of chromium steel in a rotating cylinder electrode system: some comments on particle size effects [J]. Wear, 2004, 256(5): 557-564.

[11] Liao Z K, Liu C L, Gao D D, et al. Evolution of morphology of Tin brass failure surface under combined effect of cavitation and erosion[J]. Journal of Chongqing University of Technology (Natural Science), 2015, 29(6):41-53.

廖志康,刘成龙,高丹丹,等. 空蚀与冲蚀联合作用下锡黄铜表面失效形貌演变[J]. 重庆理工大学学报(自然科学), 2015, 29(6):41-53.

[12] Pang Y X, Lu Y N, Hao S M. Study on effect of impacting speed on erosion wear resistance of 40Cr [J]. Lubrication Engineering,2007,32(4):112-113.

庞佑霞,陆由南,郝诗明.冲蚀速度对40Cr材料抗冲蚀性能影响的研究[J].润滑与密封,2007,32(4):112-113.

[13] Farzad Mohammadi, Luo Jingli. Effects of particle angular velocity and friction force on erosion enhanced corrosion of 304 stainless steel [J]. Corrosion Science,2010,52: 2994-3001.

[14] Wang J X, Chen Z, Qin D T. Study on the friction and wear characteristic of water lubricated rubber bearings[J]. Lubrication Engineering,2002,27(4):21-23.

王家序,陈 战,秦大同.水润滑橡胶轴承的摩擦磨损特性及机理研究[J].润滑与密封,2002,2(4):21-23.

[15] Zhan J X, Fan J C, Zhang L B. Experimental study on erosion wear 30CrMo[J]. Lubrication Engineering,2012,37(4):16-18.

张继信,樊建春,张来斌,等.30CrMo合金的冲蚀磨损性能研究[J].润滑与密封,2012,37(4):16-18.

[16] Pang Y X, Tang Y, Liang L, et al. Flow field simulation and experimental research on interactive erosion and cavitation wears in three phases[J]. Chinese Journal of Mechanical Engineering,2012,48(3):116-119.

庞佑霞,唐 勇,梁 亮,等.冲蚀与空蚀交互磨损三相流场仿真与实验研究[J].机械工程学报,2012,48(4):116-119.

[17] Pang Y X, Liu H C, Zhu Z M, et al. Experimental study of interactive erosion and cavitation wears of 40Cr[J]. Lubrication Engineering,2011,36(8):20-22.

庞佑霞,刘厚才,朱宗铭,等. 40Cr 冲蚀与空蚀交互磨损试验研究[J].润滑与密封,2011,36(8):20-22.

[18] Zhou Q, Liu C L, Liao Z K, et al. Research on the variation of weight loss and mechanical property of tin brass caused by cavitation and erosion[J]. Lubrication Engineering,2014,39(8):82-84.

周 青,刘成龙,廖志康,等.空蚀与冲蚀交互作用下锡黄铜的材料流失及力学性能研究[J].润滑与密封,2014,39(8):82-84.

Effect offlow velocity and particle size on the erosion of QAl9-4 aluminum bronze

HUANG Weijiu1,2, LIU Chenglong1,2, LI Zhijun1, WANG Junjun1,2, LIAO Zhikang1

(1. Chongqing Municipal Key Laboratory of Institutions of Higher Education for Mould Technology Chongqing University of Technology, Chongqing 40054, China;2. College of Materials Science and Engineering, Chongqing University of Technology,Chongqing 400054, China)

The erosion of QAl9-4 aluminum bronze has been investigated in 3.5% NaCl including SiC particles by using a rotating disk system. The results show that the mass loss increases with increasing the flow velocity when the velocity is lower than 28.3 m/s, and the mass loss vs particle size exhibits an transition point beyond which the mass loss decreases obviously, which is 0.3 mm. The variations of particle size can lead to the change of the erosion behavior of QAl9-4 aluminum bronze samples. The failure of samples is mainly attributed to the ploughing wear under condition of little particles, however, the forging and extrusion effect improves and the ploughing wear decreases under condition of big particles.

erosion-wear; QAl9-4 aluminum bronze; particle size; flow velocity

1001-9731(2016)10-10193-05

国家自然科学基金资助项目(51171216)

2015-10-24

2015-12-11 通讯作者:黄伟九,E-mail: huangweijiu@cqut.edu.cn

黄伟九 (1969-),男,长沙人,教授,博士,从事材料强化失效及保护研究。

TG174.2

A

10.3969/j.issn.1001-9731.2016.10.036