聚四氟乙烯加工设备中PLC与上位机的通信设计

2016-11-12黄震宇

黄震宇

(无锡开放大学 机电系, 江苏 无锡 214011)

聚四氟乙烯加工设备中PLC与上位机的通信设计

黄震宇

(无锡开放大学 机电系, 江苏无锡214011)

针对聚四氟乙烯(PTFE)加工设备进行了自动化改造,使用虚拟仪器软件Labview设计了控制系统的上位机部分,上位机使用PPI协议与S7-200PLC进行串口通信,以完成数据的采集和状态监控,并可对设备进行实时操控。文章介绍了Labview软件和PLC之间进行通信连接的具体设计思路,并列举了相关例子加以说明。

PLC; Labview; 通信; 聚四氟乙烯

某聚四氟乙烯(PTFE)制造公司有一款电线外护皮制造设备,该型号的设备主要是将投入设备的聚四氟乙烯原料进行加热溶解,然后将溶解成液体的溶液通过挤出装置挤出,均匀附着在电线外层,最后附着物冷却形成电线外护皮。PTFE原料加工的时候主要是温度控制需精确,原料要经过多个工作段的加热,逐渐将温度升高至380摄氏度彻底融化后从出摸口挤出,挤出同时逐渐进行降温冷却最后定型。原设备操控模式较简陋,设备的操作,温度设定记录全部是由操作工在现场完成,产品质量往往受到操作工操作经验的影响。为简化设备的操作,提高设备温度控制和采集的工作效率提升成品率急需对设备进行自动化改造。

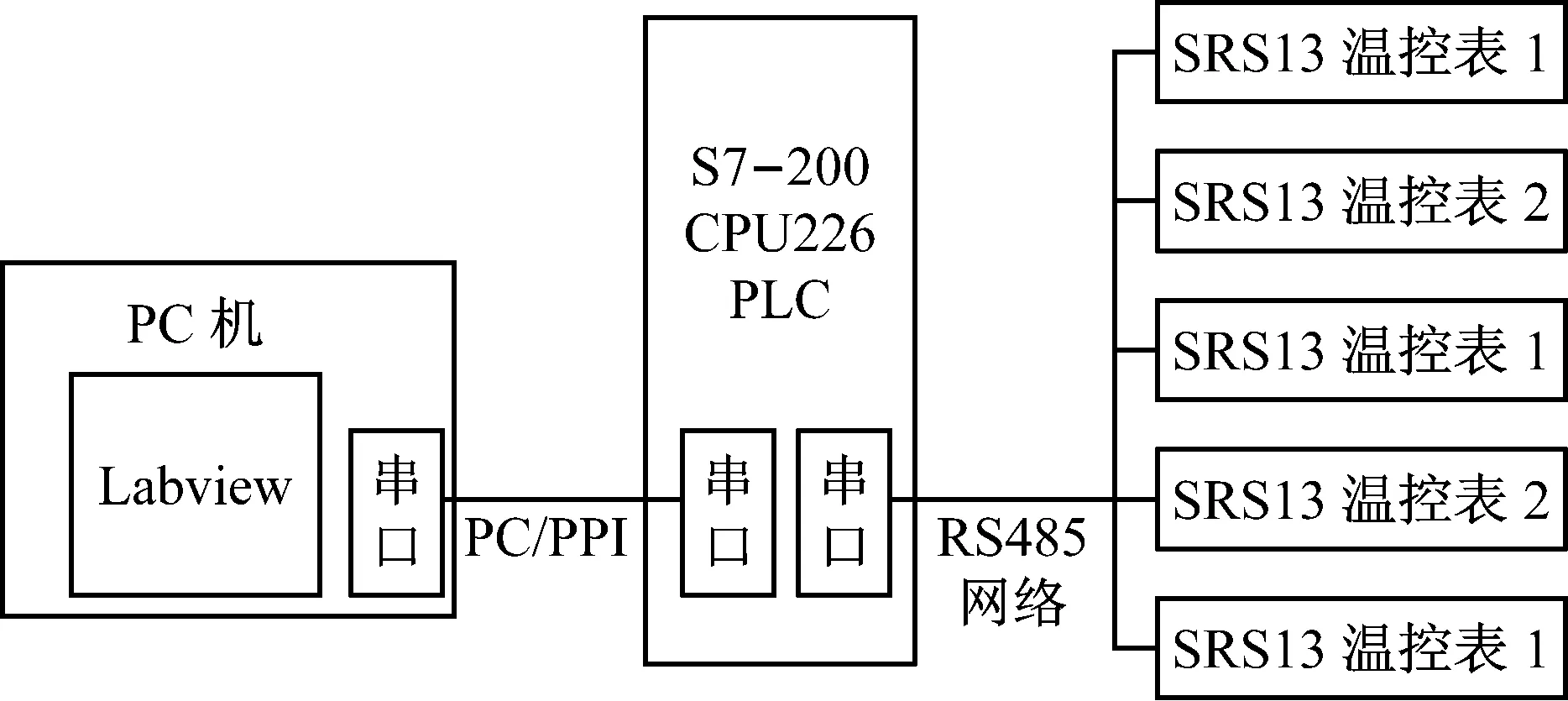

1 设备改造方案

为了方便设备的操控,实现设备自动化,本次改造选择Siemens 公司S7-200 CPU226 PLC作为核心控制单元。同时选择Shimaden公司具有RS485串行通信功能的型号为SRS13-8YN-90-P10050智能温控表进行具体的温度控制。上位选择普通PC机安装Labview软件来进行操控,PC机与PLC之间使用PC/PPI通信线连接,整个设备的控制系统见图1。PLC在系统作为核心控制单元,控制设备各工作单元的启停,包括电动机、投料阀、挤出装置等,同时还负责和智能温控表进行通信获取实测温度值以及对温控表进行参数设定。智能温控表负责温度的具体调节和检测。上位PC机由Labview软件开发的操控系统对PLC进行控制,获取PLC中的相关数据进行记录、存储、分析。这样操作人员只需通过操控PC机就可以完成对设备的实时监控,减少了人工环节,调高了自动化程度,使产品质量和工作效率都得到了提升。

图1 设备的控制系统构成

2 温度控制和检测部分设计

设计方案中温度值的检测和控制都是通过Shimaden公司的SRS13智能温控表来进行的。使用CPU226CN PLC的一个通信串口和多个SRS13智能温控表构成一个RS485串口通信网络。工作时由PLC向温控表发出温度设定等命令并接收温控表发回的温度采样数据,而智能温控表连接温度传感器及加热棒,完成具体的温度采集和控制工作。双方的通信协议选择岛电公司通信协议,采用ASCII码的方式进行数据交换。温控表和PLC之间通信使用方法可以通过Shimaden公司的《数字调节器SRS10系列使用手册》查得。

3 上位机与PLC连接设计

虚拟仪器软件Labview是计算机系统与仪器系统技术相结合的产物,它使用普通PC机进行仪器开发,充分利用PC机的运算、存储、回放、调用、显示以及文件管理等智能化功能又节省了成本;而且该软件采用了图形化编程方式,使用方便、程序可读性较高。因此本控制系统选用了Labview作为开发软件,连接控制PLC完成设备各项操作和监控。在这个控制系统中关键问题就是确保两者之间的通信连接。

使用PC机作为上位机与Siemens CPU226 PLC进行通信连接可以有基本模式可以考虑:OPC server通信和RS485串口通信。使用串口通信软硬件成本较低。从通信协议来看PC机与Siemens PLC之间通信可选择PPI 协议通信、Modbus 协议通信、自由口通信等多种,其中PPI协议是Siemens S7-200系列PLC的固化通信协议,使用该协议可以简化PLC端通信程序的编写,对PLC中各类寄存器进行读写监控也比较方便[1]。综合以上多种因素的考虑,此次PC机与PLC的通信连接选择RS485串口通信,通信协议选择PPI协议。

3.1PPI协议

PPI通信模式是一种主从配合的通信模式,通信过程中由一台或多台设备作为主站发起通信数据交换请求,其余设备设定为从站工作,配合主站工作[2]。这里将上位PC机设定为主站,PLC设定为从站,工作时由PC机将操作数据发送给PLC从站控制PLC工作,同时PC机通过读取PLC的相关存储位置获取实测的温度值以实现实时监控。设计中通信的关键是主站使用PPI协议进行数据的读写操作。

3.2PPI协议下主站读操作命令的组织

PPI协议下PC机作为主站对PLC从站进行数据操作时要通过两次数据收发才能完成一次数据操作。首先主站向从站发出请求操作命令,从站响应主站的指令反馈值为E5;然后主站发送确认指令10 02 5C 5E 16;从站则执行操作并返回数据。经过两次收发数据,完成一次数据操作过程。

本次设备工作时上位PC机主要是要读取PLC中存储的温度数据,因此需要PC机作为主站发起读取操作。为了简化通信编程,操作时将需要被读取的数据提前转换为V型数据,存储在PLC VW100开始的连续8个字单元中,其中5个字单元为温度值,其余为备用存储空间,用作存放设备工作的其他状态信息。通信时由PC机申请一次读取8字长的数据操作就可以完成读取,此后只需要定时执行该操作就可以获取相关数据和实时温度信息。

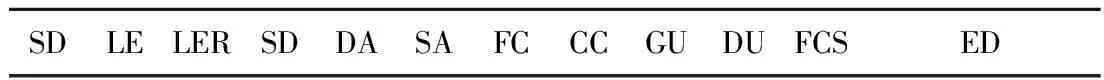

因此,主站请求操作指令以及从站的返回数据较为重要,需要重点分析。主站请求操作指令的基本格式如表1所示。

表1 主站请求操作指令

SD:开始符68H;

LE、LER:长度(从DA到DU),各1字节;

DA:目的地址即从站地址这里设定为02H ;

SA:源地址主站地址这里定位00H;

FC:功能码 6CH ;

CC:PLC操作计数,4字节;

GU:数据(DU)长度校验,及分组信息;

DU:数据单元,包含所需操作的数据相关信息,如位置,长短等;

FCS:校验和,校验码;

ED:结束符6H。

以读取PLC VW100开始的连续8个字单元的操作要求为例。参照上述指令格式,组织指令串,共33个字节皆为16进制数。其中0到21号字节对于读取一个连续的数据来说是固定的为68 1B 1B 68 02 00 6C 32 01 00 00 00 00 00 0E 00 00 04 01 12 0A[3]。后续字节根据读操作要求不同进行装填,第22号字节为04代表读取字型数据;第24号字节为10代表连续读取16个字节即8个连续字数据;第26,27字节为01 84代表存储器类型为V型寄存器;第28-30字节为00 03 20代表数据起始位置偏移量为320H即指向VW100单元;第31字节为9C是指令串DA到DU的校验值;第32字节为结束字节固定值16H。因此,后续字节为合起来为10 04 00 10 00 01 84 00 03 20 9C 16。

3.3PPI协议下主站读得数据分析

上位PC机要获取数据时就将前文所写指令串数据发送到从站,确认后等待从站反馈的数据,获取反馈数据后将有用数据分解出来保存使用。

这里用的是一次读连续多个字数据的命令,所以响应的信息中包含有多条数据。对应的数据长度信息LE=25H。分解时要注意根据读命令的顺序将其一一对应起来。反馈数据的第21字节开始为有效信息,数据块以FF 04开始,接下来的两个字节表示这一数据块的长度,以位计算,然后依次是连续的数据。因此,反馈数据第25号字节开始的连续16个字节即为此次读操作返回的有效数据。

3.4PPI协议下主站写操作命令的组织

将数据从上位机写往PLC的命令组织和读取命令组织相似,但每次只能写入一个数据,因此要实现上位机对下位机的实时监控需要进行多个写操作。包括5个温度表设定温度值的写入数值,主机设备的启停,拉伸,卷扬设备的启停等相关操作指令。其中温度值为字节数据发往PLC VW200-VW204数据区存储。设备的启停操作为位型数据,为了发送格式统一,可以将它们拼接成字形数据进行发送,这些数据发往PLC VW205-VW206数据存储区。因此写操作共需写入7个字形数据。

以往PLC VW200数据区写入设定温度值150摄氏度为例。组织的写命令数据串长度为38个字节16进制数,与读操作类似但有不同。对于写一个字的V存储器数据来说0-27字节信息是固定值为68 21 21 68 02 00 7C 32 01 00 00 00 00 00 0E 00 00 04 01 12 0A 10 04 00 01 00 01 84[3]。后续字节根据写操作要求不同进行装填,第28-30字节为00 06 40代表数据写入位置偏移量为640H即VW200单元;第31-34字节为00 04 00 10表示写入数据为字形数据;第35-36字节为00 96即为写入数据温度值十进制数150;第37字节为6A是本次指令的校验码。因此后续字节为00 06 40 00 04 00 10 00 96 6A 16。

4 程序设计思路

上位机部分程序设计包括操作主界面,主界面如图2所示,串口操作子VI,读操作子VI,读得数据分析子VI,写操作子VI等主要子程序构成。

串口操作子VI主要是使用Labview中VISA模块进行串口通信程序的编写,主要完成串口初始化即通信中的参数配置,配置为9600波特、偶校验、8位数据、1位停止位[4]。该部分程序还要完成串口打开,发送,接收,关闭串口的操作。上位机每隔0.5 s进行一次串口操作,完成一次与PLC的通信,通信流程如图3所示。

读操作子VI主要是按照上文所述内容组织对PLC进行读操作的指令,针对下位机PLC的VW100-VW107数据区域进行读取操作,由于读取区域固定读操作指令串为固定指令串。读取前PLC应该提前将需要读取的数据存放进此区域,由上位PC机一次性读取,以减少操作次数。

写操作子VI主要是组织产生对PLC进行写操作的指令串,该指令串每次只能写入一个数据,且数据值不定,所以在写入指令发出前应该预先按照格式产生指令串,该指令串中第28~30字节为写入PLC的存储位置,第35~36号字节为写入具体数据,第37字节为本次校验码。这几处信息根据要求在写入前产生填入,形成完整指令串,流程如图4所示。

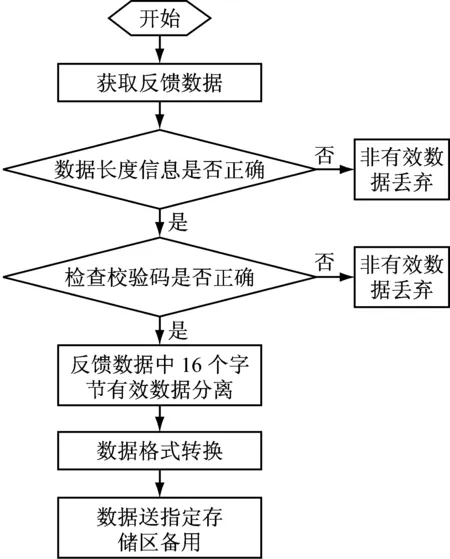

读得数据分析子VI主要将读操作反馈信息进行分析,分离出返回的8个字形数据,将它们分送到温度值显示和状态显示的单元进行使用流程如图5所示。

5 结语

使用Labview通过PPI协议与PLC连接通信作为聚四氟乙烯加工设备的人机界面,可以有效地完成温度的实时检测和设备的操作,减少了人工环节,提高了设备工效。使用Labview软件作为人机界面的编程软件具有界面友好,编程操作方便,数据记录和分析功能强大、有很强的后续扩展性等特点,较使用专门的组态软件和触摸屏实现人机界面来说成本低,这种实现方式具有较好的使用前景和推广价值。

图2 上位机操作主界面

图3 通信流程

图4 写操作流程

图5 读得数据分析流程

[1]吴朋来.Labview和PLC在获取数字式传感器数据中的应用[J].中国农机化学报,2014(1):278-295.

[2]张立辉.基于LabVIEW的S7-200PLC与计算机的通讯设计[J].吉林建筑工程学院学报,2013(1):65-67.

[3]黄大伟.LabVIEW与S7_200PLCPPI协议通讯的设计与实现[J].自动化与仪器仪表,2013(4):94-99.

[4]徐启.PLC和虚拟仪器在烟气浓度连续分析系统中的应用[J].工业控制计算机,2009(8):68-71.

责任编辑陈桂梅

Communication design of the upper main computer and PLC in PTEE processing equipment

HUANG Zhenyu

(Electro-machineryDepartment,WuxiOpenUniversity,Wuxi214011,China)

Automatic transformation on PTFE processing equipment has been carried out: using virtual instrument software LabVIEW to design the control system of the upper main computer, which adopts PPI Protocol and S7-200 PLC to perform serial communication to achieve the goal of data acquisition, status monitoring and the real-time manipulating of the equipment. This article introduces the specific design of communication between LabVIEW software and PLC, listing some relevant examples to illustrate it.

PLC; labview; communication; PTFE

2016-06-11

黄震宇(1979—),男,江苏常州人,讲师,研究方向:电工电子、高职教育。

10.13750/j.cnki.issn.1671-7880.2016.05.013

TP 391

A

1671-7880(2016)05-0047-04