开式煤粉制备系统工艺优化及分析

2016-11-12贾明生侯冬尽

贾明生,侯冬尽

(广东海洋大学机械与动力工程学院,广东 湛江 524088)

开式煤粉制备系统工艺优化及分析

贾明生,侯冬尽

(广东海洋大学机械与动力工程学院,广东 湛江 524088)

为达到开式煤粉制备系统清洁、安全和经济生产的目的,对传统的二步法开式煤粉制备系统工艺进行优化,撤除原先制粉工艺中的集粉器,平衡风管直接架设到布袋除尘器的进口管道上;针对优化后制粉工艺,通过工艺计算,探讨烘干机进出口温度、漏风率、平衡风风量、原煤水分烘干率对系统含氧量、烟气湿度、引风机负载以及热风炉燃料能耗的影响规律;依据计算分析的结果提出制粉系统经济性和安全性的措施。

煤粉制备;烘干;安全性;工艺优化

目前电站锅炉所采用的煤粉制备工艺研究比较完善,已经形成了中储式和直吹式两种工艺。对煤粉工业锅炉而言,早在20世纪90年代,以德国、法国为代表的发达国家己经发展出较为成熟的中小型煤粉制备工艺[1],国内由于燃煤粉工业锅炉起步较晚,与其相配套的煤粉制备工艺的研究还很少。煤炭科学研究总院依托于自有专利技术[2]“一种开式煤粉制备工艺”建成的几处制粉厂,随着应用的增多,暴露出了许多问题,此种工艺己经很难适应今后的发展。为达到开式煤粉制备系统清洁、安全和经济生产的目的,本研究以区域化制粉站为研究对象,对传统的二步法开式煤粉制备系统工艺进行优化和分析。

1 开式煤粉制备系统工艺优化

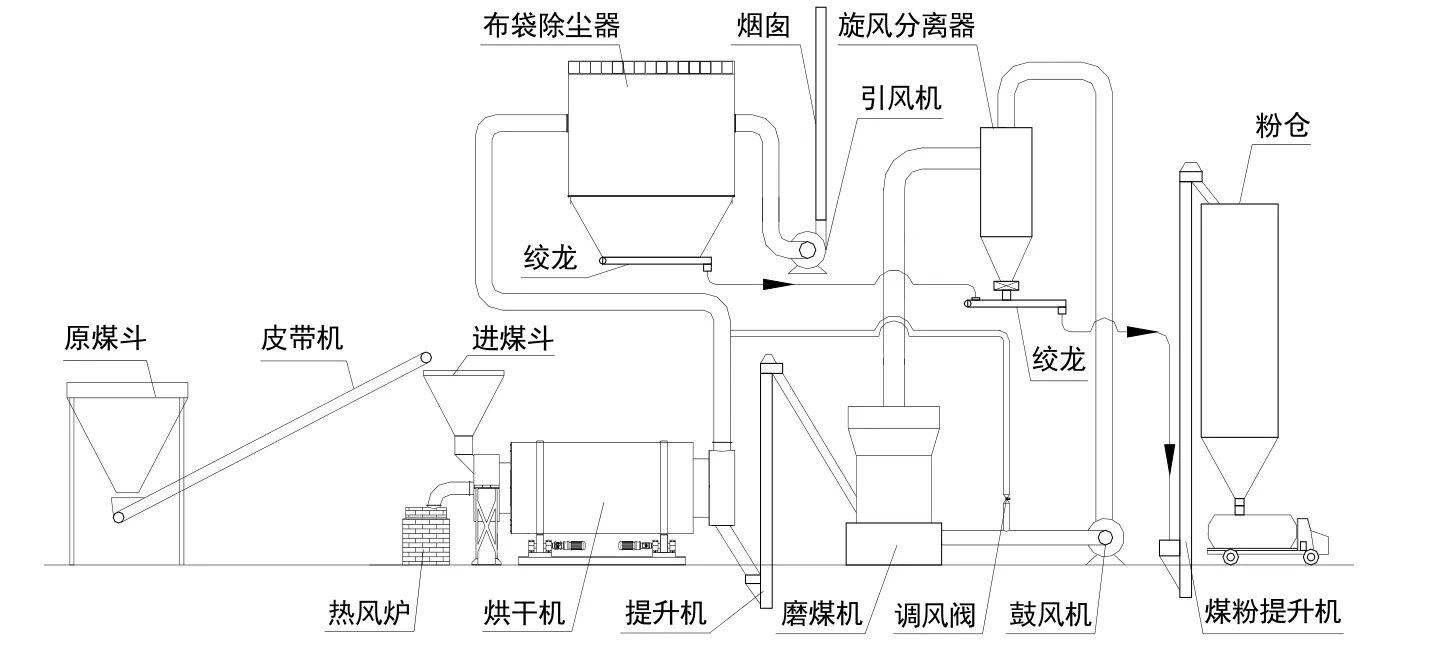

1.1传统开式煤粉制备系统

开式煤粉制备工艺通常有一步法及二步法。一步法制粉工艺的干燥和磨制工序合二为一,热风直接进磨煤机。适合大规模制粉,其流程短、设备少、比投资小,安全保障措施要求高;二步法制粉工艺的干燥和磨制工序分离。适合中小规模制粉,安全保障措施相对简单,但流程稍长、设备多、比投资稍大。图1为传统的二步法开式煤粉制备系统工艺流程图,其中烘干设备选取热效率高的三筒烘干机,磨机选取MTW130型梯形磨粉机。原煤经煤斗、皮带输送机送至进煤斗进入三筒烘干机,原煤在烘干设备中被热风炉提供的高温烟气烘干,烟气干燥原煤之后进入布袋除尘器进行收尘后经引风机和烟囱排向大气。烘干后的原煤经提升设备进入磨煤机,原煤在磨粉机内进行研磨,成品的煤粉在集粉器中收集,磨煤机、鼓风机、集粉器形成一个闭路循环。为了维持磨煤工序处于“全负压”状态,需要在鼓风机出口架设平衡风管至集粉器,平衡风管中所放出的风粉混合物经布袋式集粉器收尘之后排向大气。布袋除尘器、旋风分离器和集粉器中的成品煤粉经输粉装置送至成品煤粉仓。

实际运行中发现此种制粉工艺存在如下问题:

图1 传统的开式煤粉制备系统工艺流程Fig.1 Flow diagram of traditional open-type pulverized coal preparation system

1)布袋除尘器收集的是烘干机出口烟气携带的煤粉,其粒度细、水分含量极低。煤粉越细,含水率越低,煤粉自燃、爆炸的可能性就越大[3]。

2)为维持制粉系统“全负压”运行而设置的布袋式集粉器,不仅增加了系统的复杂性,占地面积较大,而且气体排放的高度有限,制粉车间周围的空气环境受到影响。

3)由于没有配备自动清灰装置,布袋式集粉器收集的煤粉需人工振打下来,工作量非常大;同时,随着布袋式集粉器的长时间运行,其阻力增加,若处理不及时会造成平衡风管的风不能顺利排出,导致系统漏风处的正压,煤粉逃逸到系统之外会污染环境。

4)平衡风管的风量无法调节,无法根据实际需要的系统负压来调节这一参数。

图2 优化后开式煤粉制备系统工艺流程Fig.2 Flow diagram of optimized open-type pulverized coal preparation system

1.2开式煤粉制备系统优化措施

图2所示,针对上述制粉工艺在工程实践中遇到的实际问题,对系统工艺进行创新优化。其核心思想是撤除原先制粉工艺中的集粉器,平衡风管直接架设到布袋除尘器的进口管道上,并在平衡风管上安装风量调节阀。正常状态下,因平衡风管放风量约为2 000m3/h,烘干机出口烟气量不超过10 000m3/h,系统中布袋除尘器选用的型号为 MC96-II,最大处理风量为17 280m3/h,因此布袋除尘器完全有余力承受额外的平衡风。工程实践应用表明,与原系统比较,优化后的制粉工艺具有如下显著优点:1)取消原有的集粉器及附属的输粉设备;2)平衡风管的风粉混合物进入布袋除尘器收尘之后经引风机和烟囱排向大气;3)布袋除尘器收集的是中和来自原煤烘干工序和磨制工序这两部分煤粉颗粒的含水率,很大程度上降低了传统煤粉制备系统中布袋除尘器内因烘干装置的煤粉颗粒的颗粒度过细、煤粉过于干燥,从而易引起自燃或爆炸的问题;4)在平衡风管上加装调风阀,可根据需要的系统负压来调节平衡风量的大小。不仅工作量和工作环境有了明显的改善,系统复杂程度降低,而且制粉更安全。

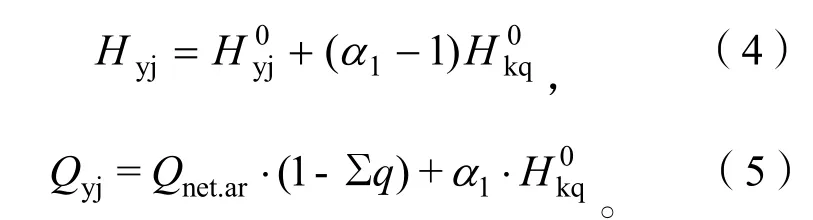

2 工艺计算

针对优化后开式煤粉制备系统工艺建立计算模型,计算的核心是确定热风炉烘干吨煤的能耗 B、排烟处烟气含氧量、排烟处烟气相对湿度以及引风机的负载等参数。热风炉烘干吨煤的能耗与引风机的负载关系着系统的能耗水平;氧含量增大煤粉发生自燃的可能性就越大,若出现烟气中水分析出甚至会导致布袋除尘器糊袋、管道堵塞;氧含量和相对湿度的最大值出现在排烟处,因此排烟处烟气含氧量与排烟处烟气相对湿度关系着系统的安全性。计算过程中,热风炉燃料煤特性如表1所示,若已知煤粉产量G、烘干机进口温度T1、烘干机进口温度T2、原煤烘干水率、初始原煤温度、烘干原煤温度、磨煤机循环风温度和排烟温度等参数,就可以进行工艺计算。

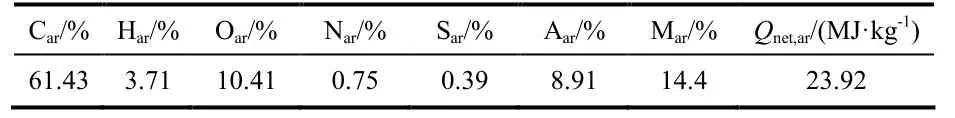

表1 热风炉燃料特性Table 1 Fuel characteristics of hot-blast stove

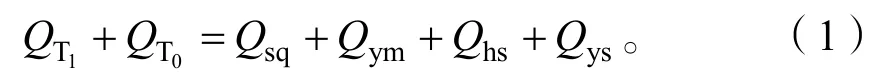

2.1烘干过程热平衡的计算[4-5]

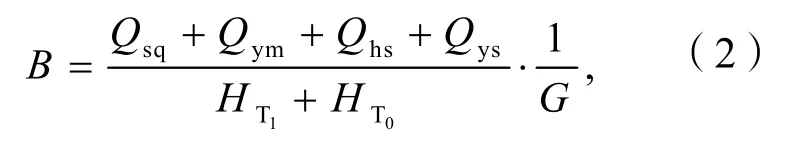

烘干吨煤热风炉需要的原煤量、烘干机出口烟气的质量计算。如图3所示,烘干机烘干过程进入系统和带出系统的热能是守恒的。收入项有:热风炉烟气提供的热量QT1和漏风带入的物理热QT0

,支出项:水蒸气带走的热量Qsq、原煤带走的热量Qym、烘干机散热Qhs和烟气带走的热量Qys。热平衡计算式如式(1)所示。

由式(1)得

式中 B、Hlf、Hyj分别为烘干吨煤热风炉需要的原煤量、烘干系统漏风空气焓、烘干机进口烟气焓。分别计算出上式各项,即可得到烘干吨煤热风炉需要的原煤量。

图3 烘干系统热量收支平衡Fig.3 The heat balance diagram of the drying system

2.2烟气参数、排放处的烟气量、相对湿度的计算

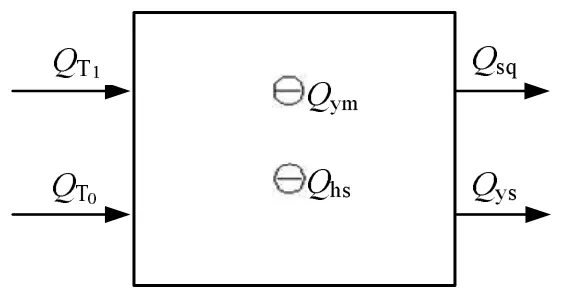

系统的风量平衡图如图4所示。热风炉烟气进入烘干系统之后,原煤受热有水蒸汽析出,外部空气经漏风处进入系统内,与烘干机出口烟气一同进入布袋除尘器,平衡风经鼓风机出口处架设的平衡风管也进入布袋除尘器,洁净烟气经引风机引出从烟囱排向大气[6]。

图4 磨煤系统风平衡Fig.4 Wind balance diagram of coal mill system

2.2.1排烟处烟气参数的确定

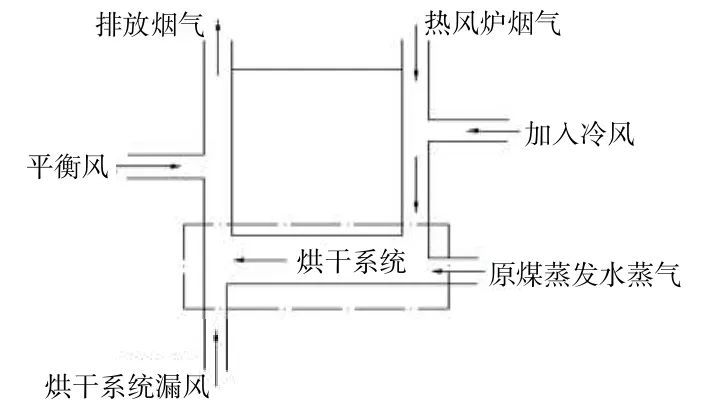

1)烘干机进口烟气参数。根据烘干机进口烟气焓Hyj与热风炉提供的热量Qyj守恒,即:

其中

由式(3)计算得α1之后,即可推算出烘干机进口烟气参数。

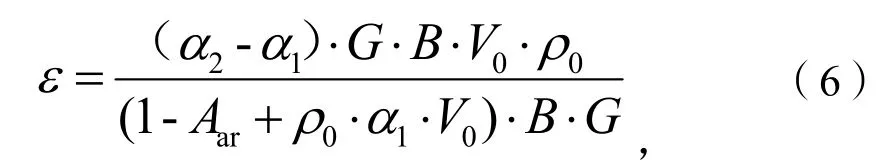

2)烘干机出口烟气参数。漏风率是指漏入的空气质量与进入该系统进口烟气质量之比率,烘干系统漏风率ε由式(6)确定。

式中α2、V0、ρ0、Aar分别为烘干机出口烟气过量空气系数、理论空气量、空气密度和燃煤灰分。

由计算设定的漏风率即可得出α2,进而计算出烘干系统的漏风量。根据烘干机进口的烟气量和烟气参数、原煤中水分蒸发量、漏风量即可确定烘干系统出口烟气参数。

3)排烟处烟气参数。烘干机出口烟气与平衡风混合后经布袋除尘器除尘后排向大气,根据给定的平衡风量、烘干机出口的烟气量和烟气参数即可确定排烟处烟气参数。

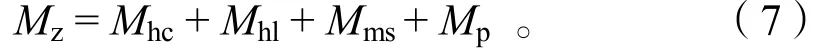

2.2.2排烟处的烟气量排烟处的烟气量Mz由烘干机进口烟气量Mhc、烘干系统漏风量Mhl、原煤中水分蒸发的水蒸汽量 Mms以及平衡风量 Mp4部分组成,即:

2.2.3烟气相对湿度的确定首先根据烟气参数计算出实际的烟气绝对含湿量,再根据烟气参数计算出排烟温度作为水露点温度饱和状态下的烟气绝对含湿量,两者的比值就是烟气的相对湿度[7]。

式中ds、ρs、ρg、p、pH2O、t1d分别为烟气绝对含湿量、水蒸气标准密度、干烟气标准密度、气体绝对压强、烟气中水蒸气分压和烟气水漏点温度。

由式(8)算出实际的烟气绝对含湿量,再根据式(9)计算出排烟温度作为水露点温度饱和状态下的烟气绝对含湿量,两者的比值即烟气的相对湿度。

3 计算结果及分析

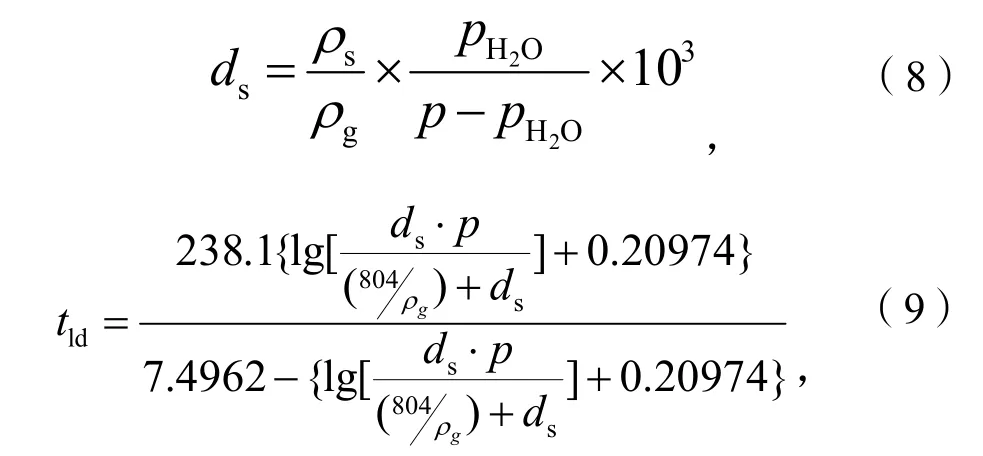

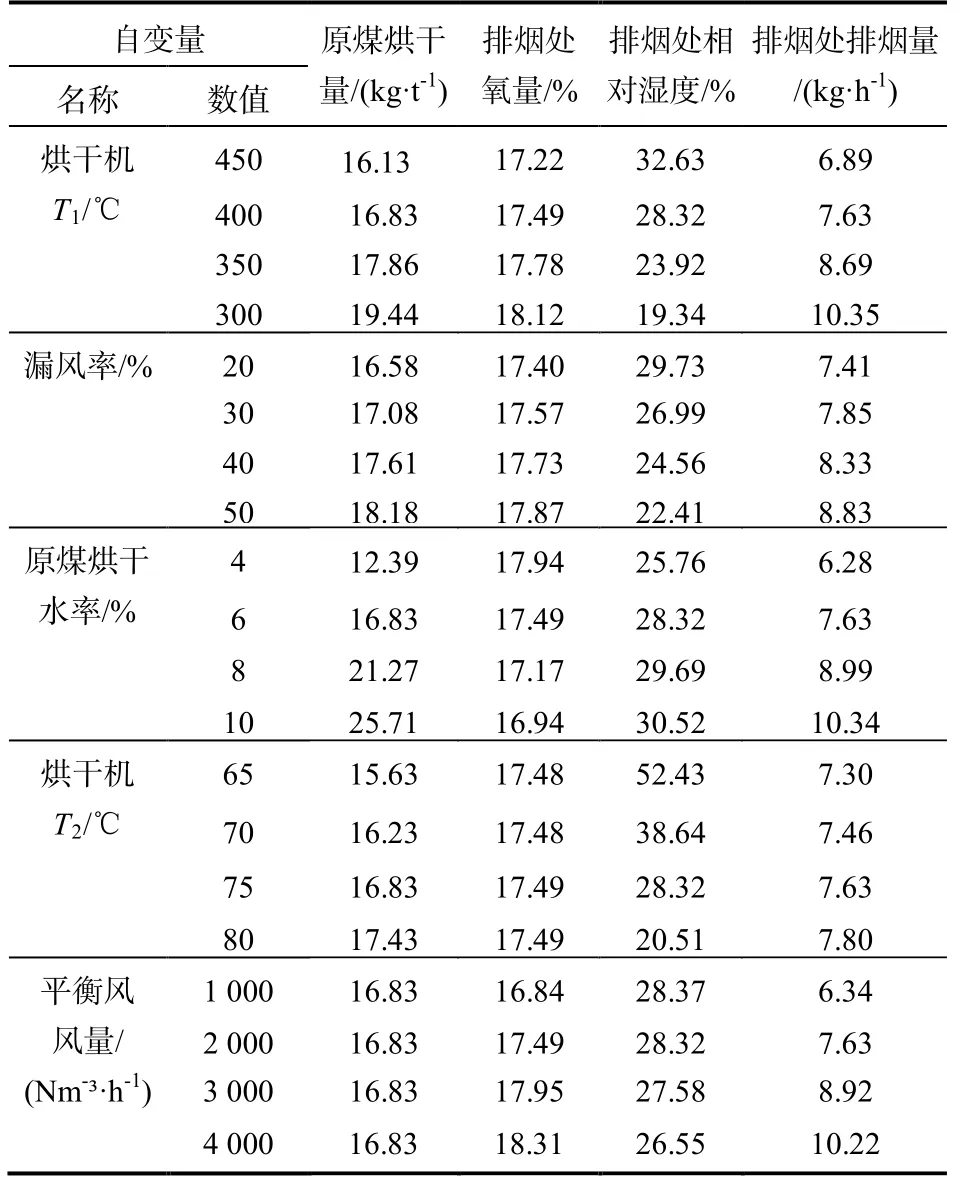

烘干机进口温度T1、漏风率、原煤烘干水率、烘干机出口温度T2和平衡风风量为分别作为自变量,具体计算条件见表2,计算结果汇总表见表3。

表2 热风炉燃料特性Table 2 Fuel characteristics of hot-blast stove

表3 热风炉燃料特性Table 3 Fuel characteristics of hot-blast stove

3.1烘干机进口温度对工艺的影响

随着烘干机进口温度由450℃降低至300℃,热风炉的原煤能耗由16.13 kg/t上升到19.44 kg/t;排烟处烟气氧量由 17.22%上升至 18.12%;排烟处的排烟量由6.89 t/h上升至10.35 t/h;排烟处烟气相对湿度由 32.63%下降至 19.34%。所以烘干机进口温度降低会导致系统能耗增加、烟气相对湿度下降和烟气含氧量升高。造成上述变化的原因是:烘干机进口烟气温度低,热风炉需要混入的冷空气就会增加,系统氧量偏高,总烟气量增幅较大,相当于烟气中水蒸气被稀释,排烟热损失上升。

3.2漏风率对工艺的影响

随着漏风率由20%上升至50%,热风炉的原煤能耗由16.58 kg/t上升到18.18 kg/t;排烟处烟气氧量由17.40%上升至17.87%;排烟处的排烟量由7.41 t/h上升至8.83 t/h;排烟处烟气相对湿度由29.73%下降至22.41%。因此高的漏风率会引起系统能耗增加、烟气相对湿度下降和烟气含氧量升高。造成上述变化的原因为:漏风率较高,漏人系统的冷空气就会增加,系统氧量偏高,总烟气量增幅较大,相当于烟气中水蒸气被稀释,排烟热损失上升。烘干机密封结构采取鱼鳞片式的结构可以使漏风率由改造前的90%左右降低至25%左右,鱼鳞片式的结构能起到很好的密封效果[8]。

3.3原煤烘干水率对工艺的影响

随着原煤烘干水率由4%提高至10%,热风炉的原煤能耗由12.39 kg/t上升到25.71 kg/t;排烟处烟气氧量由17.94%下降至 16.94%;排烟处的排烟量由6.28 t/h上升至10.34 t/h;排烟处烟气相对湿度由 25.76%上升至30.52%。所以较高的原煤烘干水率会造成:系统能耗增加、烟气相对湿度上升和烟气含氧量下降。原因是:原煤烘干水率的提高,则需要更多的热量进行烘干,烟气量增加,烟气中水蒸汽含量上升意味烟气中其他成分下降。

3.4烘干机出口温度对工艺的影响

随着烘干机出口温度由65℃提高至80℃,热风炉的原煤能耗由15.63 kg/t上升到17.43 kg/t;排烟处烟气氧量基本维持在17.48%左右;排烟处的排烟量由7.3 t/h上升至7.8 t/h;排烟处烟气相对湿度由52.43%下降至20.51%。所以较高的烘干机出口温度会引起系统能耗增加、烟气相对湿度下降、烟气含氧量基本不变。造成上述变化的原因为:烘干机出口温度较高,则排烟热损失上升,烟气量增加,对应排烟温度下饱和状态的绝对含湿量上升意味着烟气相对湿度的下降。

3.5平衡风风量对工艺的影响

随着平衡风风量由1 000 Nm3/h上升至4 000 Nm3/h,热风炉的原煤能耗都是16.83 kg/t;排烟处烟气氧量由16.84%上升至 18.31%;排烟处的排烟量由6.34 t/h上升至10.22 t/h;排烟处烟气相对湿度由 28.37%下降至26.55%。因此,较高的平衡风风量会造成烟气相对湿度下降、烟气含氧量上升和引风机负载增加。分析其原因,烘干过程是独立的,平衡风只对磨煤和烘干下游的工艺有影响,较高的平衡风风量意味着磨煤系统漏入冷空气量增加,系统氧量偏高,总烟气量增幅较大,平衡风吸收煤粉的热量,排烟温度下降不多,相对湿度下降不明显。

4 提高制粉系统经济和安全性措施

从工艺计算和分析结果可以看出,合理选取制粉工艺参数可以降低系统能耗和提高制粉的安全性。工艺参数选取原则如下:

1)保证系统漏风处的负压固然重要,但是并非负压越大越好,负压越大意味着漏风量越大。因此

选择合适的系统负压非常重要;如图1所示,通过调节平衡风管调节阀的开度控制平衡管风量的大小,同时选择合适的引风机转速,保证系统漏风处为微负压即可,没必要追求过高的系统负压。

2)根据烘干原煤的性质,在保证安全的前提下,尽量选择较高的烘干机进口温度。由于烘干机进口温度不宜过高,否则容易发生局部部位的自燃现象,此种工艺一般控制在450℃以下比较适宜。

3)在烘干机选型的时候,选取密封效果好的烘干机,尽量降低烘干机的漏风率。运行时通过调节烘干机的最佳转速,使其高效率运行,这样就可以降低烘干机的出口温度,达到降耗的目的。

5 结 论

1)对传统的开式煤粉制备工艺进行优化,将平衡风管直接架设到布袋除尘器进口风管上,不仅工作量和工作环境有了明显的改善,系统复杂程度降低,而且制粉更加安全。

2)选择合适的引风机转速和平衡风量,保证系统处于微负压运行状态,降低系统的漏风量。

3)适当提高烘干机进口温度,兼或适当降低漏风率、烘干机出口温度和平衡风风量等措施,有利于减小烘干能耗和提高制粉的安全性。

4)开式制粉工艺排烟处相对湿度较低,一般很难出现烟气中水分析出的情况。

5)当原煤烘干水率较低时,系统氧量偏高,应时刻跟踪系统氧量的变化,严禁超过警戒值。

[1]EDUARD Hatton.中欧工业锅炉节能减排现状[J].工业锅炉,2009(6):11-17.

[2]煤炭科学研究总院.一种煤粉制备系统及工艺[P].中国,ZL200910087156.7.2009-11-11.

[3]张必辉.开式煤粉制备系统运行安全分析与隐患防治[J].洁净煤技术,2012,18(6):80-83.

[4]谢生昌.煤干燥装置热工计算之探讨[J].燃料与化工,1995,26(2):64-69.

[5]谢生昌.煤干燥装置热工计算之探讨(续)[J].燃料与化工,2002,33(4):182-183.

[6]吴波.也谈高炉喷煤制粉系统的烟气自循环技术的应用[J].钢铁技术,2010,(6):8-12.

[7]张建中.烟风介质中水蒸汽露点温度确定方法及水露点计算公式的探讨[J].热机技术,2005,(6):55-59.

[8]汪林杰.高效低NOX煤粉工业锅炉在工业应用中的几个关键技术研究[D].湛江:广东海洋大学,2013.

(责任编辑:任万森)

Process Optimization and Analysis of Open Pulverized Coal Preparation System

JIA Ming-sheng,HOU Dong-jin

(College of mechanical and power engineering,Guangdong Ocean University,Zhanjiang 524088,China)

In order to achieve clean,safe and energy-saving production of open-type pulverized coal preparation system,the traditional two - step process of open-type pulverized coal preparation system is optimized by abandoning the dust collector of the original pulverized coal preparation process.The balance air pipe is directly mounted on the inlet duct of the bag filter.To optimize the process of coal powder preparation,through the process calculation,perusing the influence law of drying equipment import and outlet temperature,air leakage rate,balance air,moisture drying rate of raw coal of the amount of oxygen,the humidity of flue gas,induced draft fan load and hot blast stove fuel consumption of the system.According to the result of calculation and analysis,it's proposed the economic and safety measure of the pulverized coal preparation system.

pulverized coal preparation; drying; safety; process optimization

TK229.6+3

A

1673-9159(2016)04-0073-05

10.3969/j.issn.1673-9159.2016.04.012

2016-05-12

广东海洋大学“创新强校工程”科研项目(GDOU2013050331)

贾明生(1964—),男,教授,研究方向为煤的清洁燃烧及污染控制。E-mail:jiamingsheng@163.com