带百万吨级燃烧后脱碳装置的660MW燃煤机组性能优化

2016-11-12鞠付栋朱大宏聂会建孙永斌

鞠付栋,朱大宏,聂会建,孙永斌

(中国电力工程顾问集团华北电力设计院有限公司,北京 100120)

带百万吨级燃烧后脱碳装置的660MW燃煤机组性能优化

鞠付栋,朱大宏,聂会建,孙永斌

(中国电力工程顾问集团华北电力设计院有限公司,北京100120)

燃煤机组燃烧后脱碳所面临的最大问题是脱碳带来的效率损失。对带百万吨级燃烧后脱碳的燃煤机组性能进行了优化研究。以提高机组发电效率和供电效率为目标,提出了烟气余热深度回收用于锅炉燃烧空气预热、烟气余热和脱碳余热用于凝结水加热的余热利用优化集成方案。研究发现,带百万吨燃烧后脱碳的机组能效未进行优化时机组发电效率下降约1.78%,供电效率下降约2.98%,其中脱碳再生抽汽造成的机组发电量降低和脱碳辅机电耗是造成机组能效降低的主要原因。与未进行优化的方案相比,余热利用优化集成方案机组发电效率提高约0.74%,供电效率提高约0.73%。以余热利用优化集成方案为基础,增加脱碳再生抽汽过热冷却器的最终优化集成方案可进一步提高机组发供电效率约0.04%。

燃煤机组;燃烧后脱碳;性能优化;能耗

0 引言

燃烧后碳捕集技术主要包括化学吸收法、膜法和生物固碳法等[1-3]。目前已经建立的大规模燃煤电站燃烧后碳捕集示范装置应用的主要技术为化学吸收法技术,膜法分离和生物固碳法目前还没有大规模应用先例。以乙醇胺(MEA)为主要吸收剂的化学吸收法已经在国内建立了10万t级规模的示范装置,MEA为代表的醇胺类化学吸收法是目前大规模燃烧后CO2捕集的主要技术选择。醇胺类化学吸收法应用于燃煤机组的最大问题是脱碳带来的效率损失,对于燃煤机组烟气全容量脱碳来说,脱碳再生过程中大量低压蒸汽消耗和脱碳系统辅机能耗增加使得机组电力输出降低约20%,机组发电效率降低8%~13%[3-5]。从当前的碳捕集与封存(CCS)技术发展趋势以及燃烧后脱碳技术本身的技术特点来看,全容量脱碳较难在短时间内进行大范围推广,燃煤机组部分碳捕集则是实现碳捕集和降低碳捕集对燃煤发电能效影响的折中方案。

本文以带百万吨级燃烧后脱碳装置的660MW燃煤发电机组为研究对象,利用Thermoflex软件搭建了整个系统模型,计算了带百万吨级燃烧后脱碳装置的660MW燃煤发电机组的基本性能,并以能量梯级利用为根本原则,通过热力系统集成优化、余热综合利用等措施,降低燃烧后碳捕集系统对机组性能的影响,提升机组运行的经济性。

1 机组性能计算

为了解百万吨级燃烧后脱碳装置对660MW机组性能的影响,以Thermoflex为基本计算平台对机组性能进行了计算。模拟的660MW级燃煤发电机组为超临界一次再热机组,主蒸汽参数为24.200 MPa/566℃,再热蒸汽参数为4.837MPa/566℃。机组回热系统采用3低压加热器(以下简称低加)+3高压加热器(以下简称高加)+1除氧的给水加热方案(#3高加设置外置式蒸汽冷却器)。

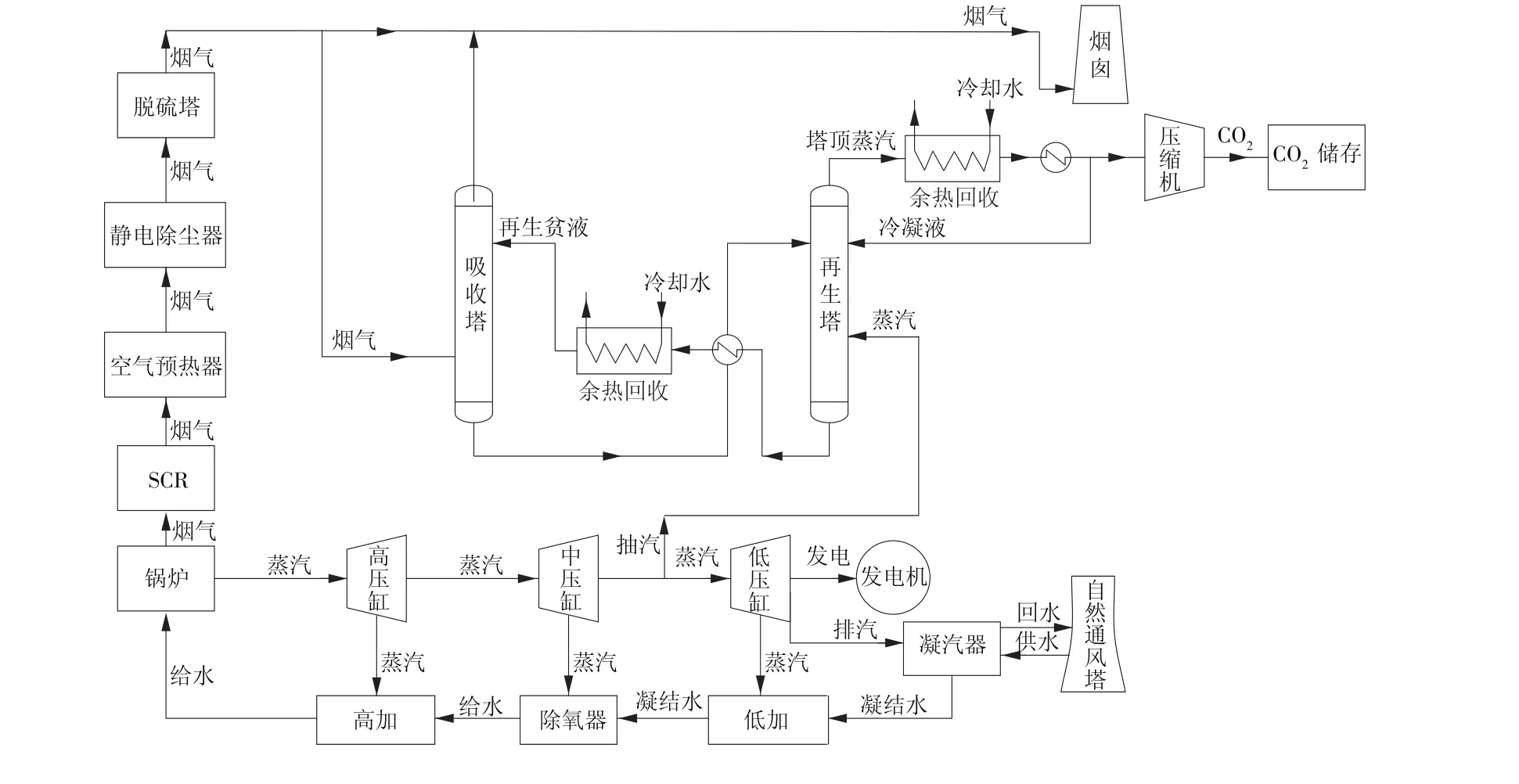

带百万吨级燃烧后脱碳装置的660MW机组计算模型如图1所示(图中SCR为选择性催化还原装置),不带脱碳装置和带脱碳装置的主要性能指标对比见表1。计算表明,带百万吨级燃烧后脱碳装置的660MW等级超临界发电机组,脱碳部分烟气处理量约占机组总烟气量的25%,按照脱碳能耗(脱除单位CO2消耗的能量)3489kJ/kg,脱除的CO2在厂内压缩至11MPa计算,脱碳低压蒸汽消耗约为182t/h,脱碳辅机电耗约15MW。带百万吨级脱碳装置的660MW机组发电效率较未脱碳时下降1.78%,供电效率下降2.98%。其中,脱碳再生抽汽造成的机组低压缸做功降低约27.7MW,新增脱碳辅机电耗约18.8MW,脱碳再生抽汽对机组性能降低的影响占到了约60%。

2 机组系统集成优化方案研究

在常规火电厂,特别是大型火电机组中,空气预热器(以下简称空预器)通常为1级布置,布置位置在脱硝装置后。烟气经过与空气换热温度降至约130℃。由于空预器入口空气温度较低,空气侧和烟气侧的换热温差较大。经过空预器的烟气再经除尘器和引风机增压后进入脱硫塔,除尘器前后的烟气温度基本不变,而引风机增压过程中烟气温度略有增加。经过引风机后约130℃的烟气直接进入脱硫塔,由于进入脱硫塔的烟气温度较高,进入脱硫塔后与浆液直接接触的过程中将蒸发大量的水,造成脱硫水耗的大幅增加。

图1 带百万吨级脱碳装置的660MW机组计算模型

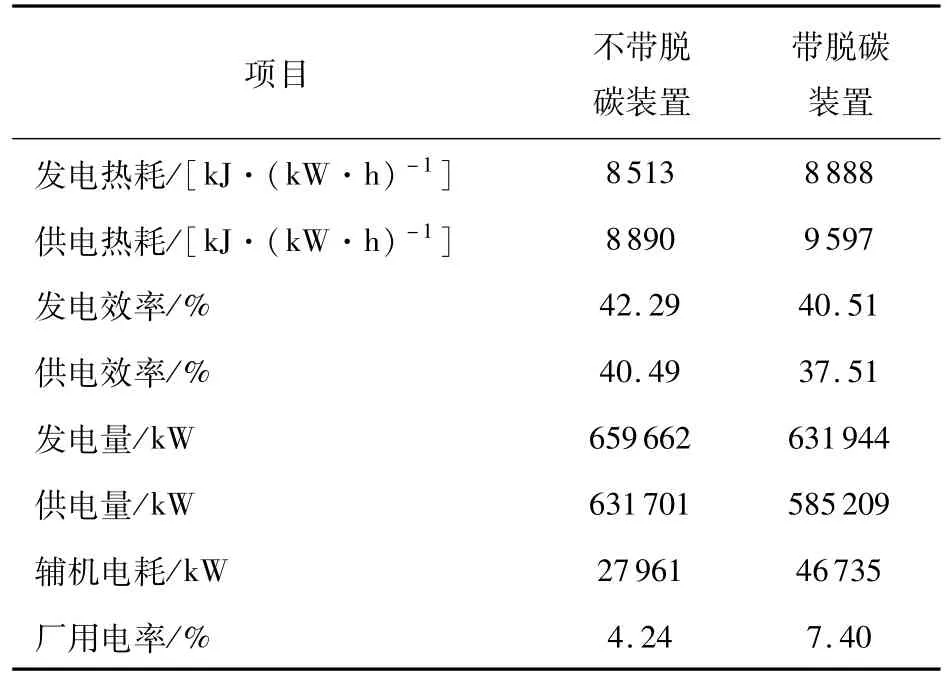

表1 660MW燃煤机组带否脱碳装置主要性能指标对比

为提高能源效率并降低脱硫塔入口烟气温度,目前火电厂开始采用低温省煤器的方案,通过低加系统凝结水与烟气换热降低烟气温度,脱硫塔入口烟气温度降至约90℃。加装低温省煤器的方案可排挤原回热系统中的低加抽汽,从而增加汽机出力,脱硫塔入口温度降低可降低脱硫系统水耗。经过低温省煤器可最大降低烟温40~50℃,烟气余热回收不充分,脱硫水耗的降低也有限。与低温省煤器方案不同,本研究通过改进锅炉尾部烟气余热利用的流程,并充分考虑了烟气侧、空气侧和汽水侧的能量品位需求,建立了合理的能量品位梯级利用顺序,实现了最大程度的烟气余热回收和降低脱硫水耗。

针对本研究中带百万吨级脱碳装置的660MW燃煤发电机组,在系统配置上,锅炉烟气系统主要增加一次风暖风器和二次风暖风器,利用锅炉排烟余热加热一次风和二次风。同时,在回热系统中仅保留原3级低加中#6低加,原#7低加和#8低加去除,利用脱碳再生塔顶蒸汽冷凝余热加热凝结水回收部分脱碳余热,加热后的凝结水送入低温省煤器进一步升温送入#6低加入口。

改进的烟气侧流程为:出脱硝装置的约350℃烟气经过一级空预器后温度降低至约170℃;经过低温省煤器与凝结水换热后温度降低至约90℃;自低温省煤器来烟气经除尘、引风机增压后温度约为100℃并进入二级空预器与二次风换热,换热后烟气温度降低至约55℃进入脱硫塔;经过脱硫塔后烟气温度降低至约42℃,部分分流进入脱碳装置,其余部分排入大气。

改进的空气侧流程为:一、二次风在暖风器中温度提高至约83℃;加热后的一、二次风进入空预器进一步加热至所需的工艺温度后进入锅炉。

改进的汽水侧流程为:经过凝结水泵加压的约50℃的凝结水经脱碳部分余热加热后温度提升至约90℃,而后进入低温省煤器温度提高至约126℃,再送入#6低加进一步加热升温至约155℃后进入除氧器。凝结水除氧后,经给水泵、高加后送入锅炉作为给水。

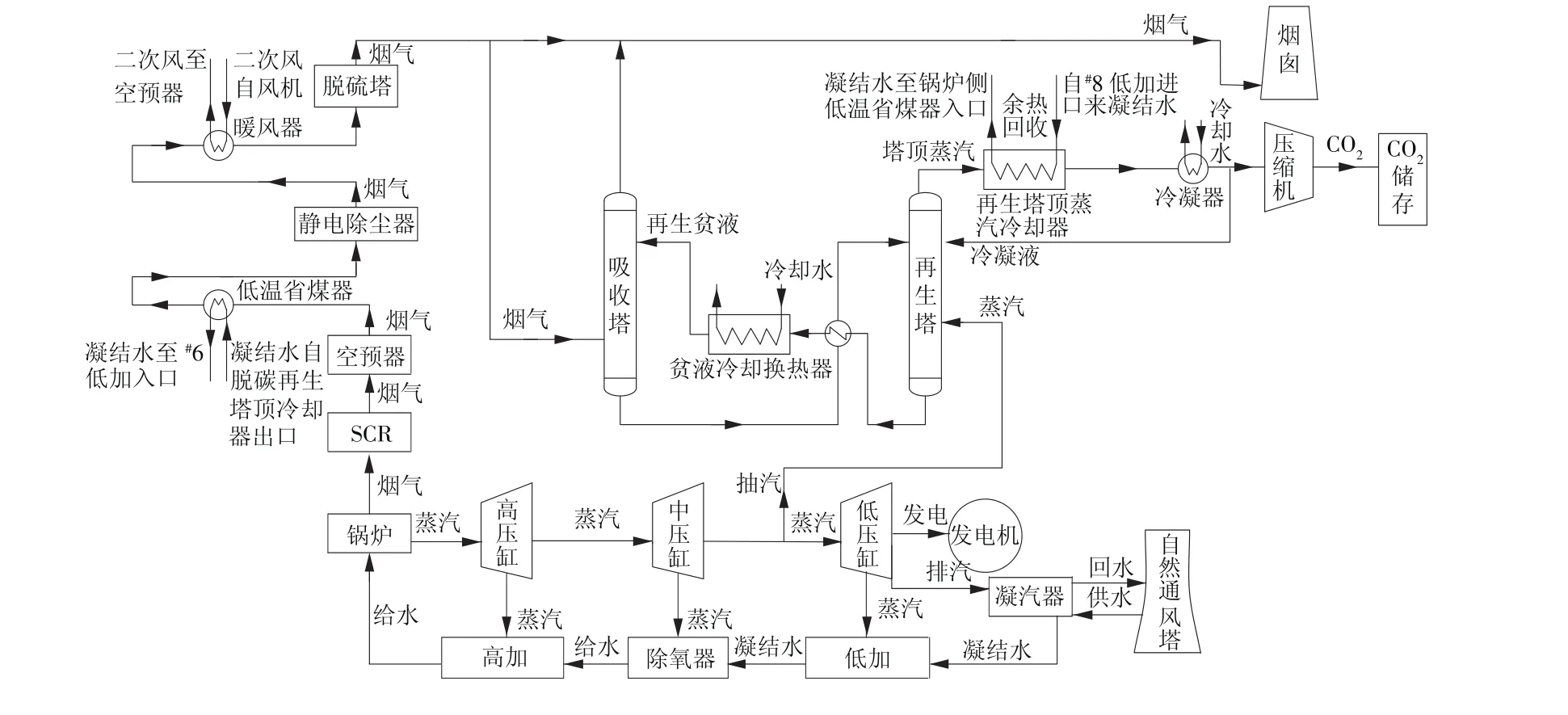

考虑脱碳系统部分余热回收和烟气分级余热深度回收(余热利用集成优化后的系统模型如图2所示),并对该系统进行了计算,主要计算结果见表2。

根据计算,与未进行优化的方案相比,结合脱碳塔顶余热回收、烟气分级余热深度回收的带百万吨级脱碳装置的优化集成方案,机组发电效率提高约0.74%,供电效率提高约0.73%。

考虑到脱碳再生抽汽温度较高(约270℃),而脱碳再生过程所需温度一般在140~150℃,为此设置再生抽汽过热冷却器,以降低脱碳再生用蒸汽温度。增加脱碳再生抽汽过热冷却器后,凝结水自#6低加加热后(温度约155℃)进入脱碳再生抽汽过热冷却段进一步加热至约163℃后进入除氧器。此外,设置过热蒸汽冷却段可降低除氧用蒸汽消耗,进一步提升系统效率。利用图2所示模型,并在其中加入脱碳再生抽汽过热冷却段,计算得到系统发电效率和供电效率均提高约0.04%。结合脱碳塔顶余热回收、烟气分级余热深度回收,增加过热冷却段后的集成优化方案计算结果见表2。

图2 余热利用集成优化后脱碳的660MW机组计算模型

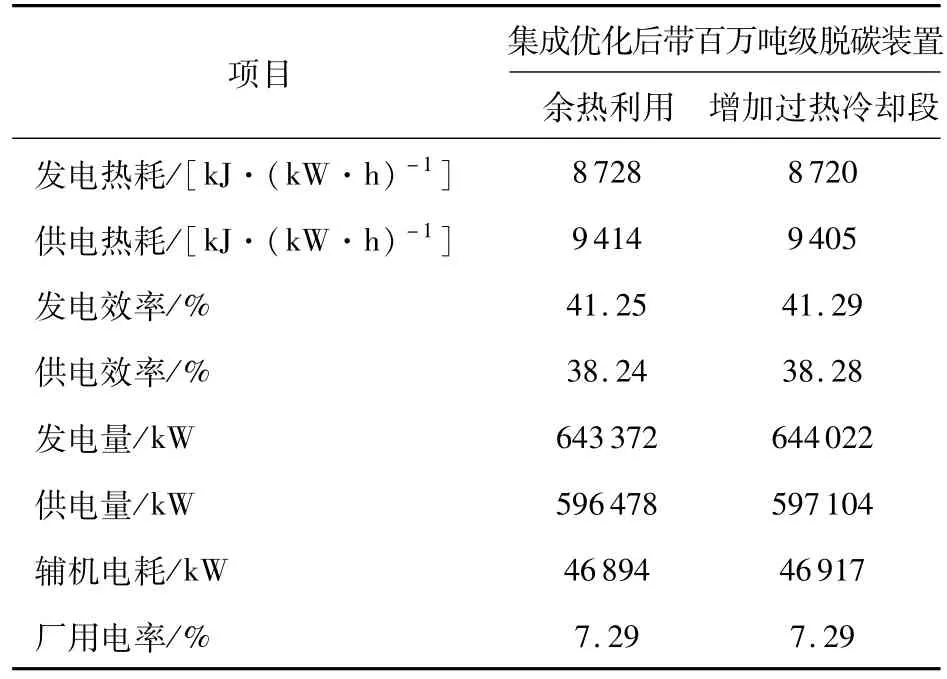

表2 660MW燃煤机组余热利用集成优化后带脱碳装置主要性能指标

3 结论

本文以带百万吨级脱碳装置的660MW燃煤机组性能优化为目标,利用Thermoflex进行了系统建模和集成优化,主要结论如下:

(1)带脱碳装置的660MW机组发电效率较未带脱碳装置时下降1.78%,供电效率下降2.98%。其中,脱碳再生抽汽对机组性能的影响占到了约60%。

(2)系统优化方案以机组余热深度回收为基础,结合了烟气余热和脱碳部分余热回收。根据计算结果,与未进行优化的方案相比,带百万吨级脱碳装置的余热利用优化集成方案,其机组发电效率提高约0.74%,供电效率提高约0.73%。

(3)结合脱碳再生抽汽温度需求以及进一步提高能效,以余热利用优化集成方案为基础,增加脱碳再生抽汽过热冷却器,可进一步提高机组发供电效率约0.04%。

[1]潘一,梁景玉,吴芳芳,等.二氧化碳捕捉与封存技术的研究与展望[J].当代化工,2012,41(10):1072-1073.

[2]郭敏晓,蔡闻佳.全球碳捕捉、利用和封存技术的发展现状及相关政策[J].中国能源,2013,35(3):39-42

[3]潘永敏,靳玉彬.燃煤电厂CO2燃烧后捕获技术研究进展[J].环境科学与技术,2014,37(120):278-279.

[4]气候组织.CCS在中国:现状、挑战和机遇[R].北京:气候组织,2010.

[5]张丹,曾涛,徐明厚.燃烧后CO2捕集燃煤发电系统火用分析[J].燃烧科学与技术,2013,19(3):220-221.

(本文责编:白银雷)

TK227.1;X701

A

1674-1951(2016)09-0001-03

2016-07-05;

2016-09-02

国家国际科技合作计划项目(2013DFB60140)

鞠付栋(1981—),男,山东德州人,工学博士,高级工程师,从事清洁高效火力发电系统设计方面的工作(E-mail:jufd@ncpe.com.cn)。