单塔双循环石灰石-石膏湿法脱硫技术的应用

2016-11-12刘红蕾李旭同

刘红蕾,李旭同

(1.山东电力高等专科学校,山东泰安 271000;2.北京博奇电力科技有限公司,北京 100022)

单塔双循环石灰石-石膏湿法脱硫技术的应用

刘红蕾1,李旭同2

石灰石-石膏湿法脱硫技术是目前应用最广的烟气脱硫技术,单塔双循环石灰石-石膏湿法脱硫技术是在传统的单塔单循环脱硫技术的基础上逐步改进发展起来的新技术,该技术克服了效率低、能耗高的缺点,可有效提高脱硫效率,满足最新的排放标准。介绍了单塔双循环脱硫技术的机理,通过某电厂的技术应用,对该技术的发展趋势进行了展望。

石灰石-石膏湿法脱硫;单塔双循环;吸收塔;浆液循环泵

0 引言

随着国家环保力度的不断加大,火力发电厂的烟气粉尘排放、脱硫率及脱硝率的监控日趋严格,目前不少地区已经要求排放烟气中硫的质量浓度必须小于35mg/m3(标态),该标准已经远远高于欧盟标准要求的100mg/m3(标态)[1]。为了达标,各火力发电厂纷纷对原有机组的脱硫系统进行技术改造,新建电厂则选择满足脱硫、脱硝和除尘要求的新技术,单塔双循环湿法石灰石-石膏脱硫技术就是从诸多脱硫技术中脱颖而出的新技术。

吸收塔是脱硫系统中吸收氧化系统的主要设备,是石灰石-石膏湿法脱硫工艺中的关键模块[2]。吸收塔设计的最主要目标是:以尽可能低的成本,使吸收塔具有尽可能大的液体表面积,而且具有高的可靠性和稳定性。目前,世界上运行的脱硫系统中相当大的一部分使用喷淋吸收塔,从近20年的运行情况看,该工艺较成熟,定期维护即能保证装置的运行稳定;为了提高吸收塔的脱硫率,满足环保监测的技术要求,在此基础上又发展出了单塔双循环喷淋塔技术[3]。

1 喷淋吸收塔

典型的单塔单循环石灰石-石膏湿法脱硫工艺是将石灰石制成浆液,由浆液循环泵打至吸收塔内,石灰石浆液在塔内与烟气及从塔下部鼓入的空气充分接触混合,烟气中的SO2、空气中的O2与浆液中的CaCO3充分氧化,生成CaSO4·2H2O,达到饱和后结晶形成石膏浆液,由石膏排出泵送至石膏脱水系统,经浓缩、脱水,使其含水量小于10%,最后输送至石膏贮仓堆放或外销;脱硫后的尾气经过除雾器除去雾滴后经烟囱排入大气。石灰石-石膏湿法单塔单循环烟气脱硫工艺流程如图1所示。

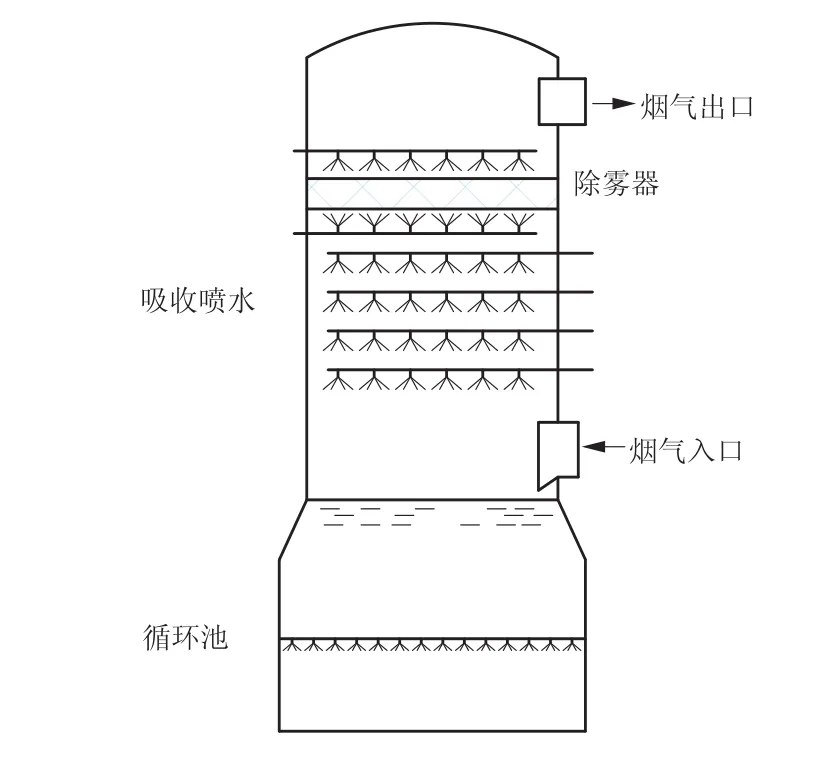

图1 石灰石-石膏湿法单塔单循环烟气脱硫工艺流程

喷淋吸收塔简称喷淋塔,是气-液反应工程中的常用设备,其结构如图2所示。石灰石浆液通过循环泵送至塔中不同高度布置的喷淋层喷嘴(喷嘴用耐磨材料制成),浆液从喷嘴向下喷出,形成分散的小液滴并掉落,同时烟气逆流向上流动,在此期间,气、液充分接触并对烟气进行洗涤。工艺上要求喷嘴在满足雾化细度的条件下尽量降低压损,喷出的雾应能覆盖整个吸收塔截面,以保证吸收的稳定性和均匀性。塔底一般布置有氧化池,用专门的氧化风机往里鼓空气,而除雾器则布置在烟气出口前的位置。因为该类吸收塔是将石灰石浆液通过浆液循环泵打到喷淋层完成一次循环吸收过程,所以这种脱硫技术又被称为单塔单循环技术。

(1.山东电力高等专科学校,山东泰安271000;2.北京博奇电力科技有限公司,北京100022)

图2 喷淋塔结构示意

喷淋塔是集烟气中的SO2洗涤、吸收、氧化和石膏结晶于一体的塔类设备,在烟气脱硫系统中被广泛采用。该塔型在运行维护工作量、运行成本、运行灵活性及易于改进等方面具有下列优点。

(1)吸收塔一般设计成逆流方式,塔内上升的烟气与喷淋下落的浆液液滴逆向流动,延长了液滴在吸收区的停留时间,加强了烟气与吸收剂的充分接触,提高了脱硫效率。

(2)吸收塔的吸收区内除了喷嘴外,无其他设备,减少了结垢、堵塞和磨损的几率,提高了设备可用率,减少了检修工作量。

(3)由于塔内设备少,减少了脱硫系统的阻力,节约了能源。

(4)吸收塔可设置备用喷淋层,能够适应机组烟气负荷及烟气中SO2含量的变化,运行方式灵活,在烟气工况变化的情况下,可保持持续稳定的脱硫效率。

2 单塔双循环吸收塔

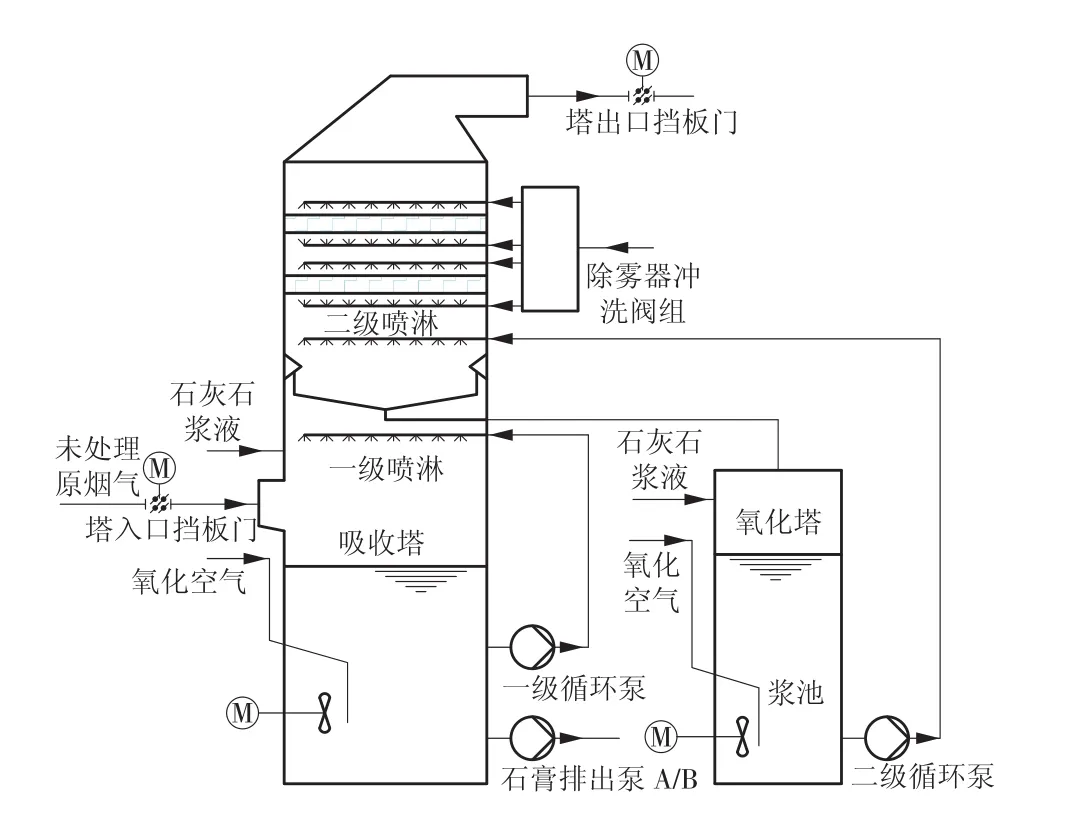

为提高脱硫效率,可增加吸收塔内喷淋层数或采用双塔串联技术,但这两种方法的经济性均较差[4]。为解决技术和经济的双重问题,开发了单塔双循环技术。单塔双循环脱硫工艺系统与单塔单循环工艺和双塔串联工艺比较,除吸收塔有明显区别外,其他系统基本相同,吸收塔仍然是整个脱硫装置的核心[5],如图3所示。

图3 石灰石-石膏法单塔双循环烟气脱硫工艺流程

单塔双循环喷淋塔分为吸收塔上段和吸收塔下段,上、下两段分别配置各自独立的浆液循环泵,为便于浆液循环,在吸收塔外设置了为吸收塔上段喷淋层提供浆液储存的吸收区加料槽(AFT)。

从除尘器出来的烟气首先沿切向或垂直方向进入吸收塔下段,与一级喷淋层(即下循环)喷出的浆液接触,并被冷却至饱和温度。下循环浆液一部分来自吸收塔下部反应池,一部分由上循环浆液来补充,该段循环浆液pH值控制在4.6~5.3,浆液停留时间为4min左右,这是石灰石溶解、亚硫酸氢根氧化为硫酸根及生成二水石膏的最佳pH值。脱硫一级循环的脱硫效率一般在30%~70%,此级循环的主要功能是保证优异的亚硫酸钙氧化效果和充足的石膏结晶时间。有资料显示,在pH值为4.5的酸性环境下氧化效率是最高的[6],特别是高硫煤,在此pH值下可大大降低氧化空气系数,从而大幅降低氧化风机的电耗,同时还可提高石膏品质。

经过一级循环的烟气直接进入二级循环,此级循环实现主要的脱硫洗涤过程。由于不用考虑氧化结晶的问题,所以pH值可以控制在非常高的水平,达到5.8~6.4,循环浆液量可降低20%左右[7]。

吸收塔上部的集液斗将脱硫区分为上、下两个循环回路。下循回路由浆液池、一级循环泵及一级喷淋层等组成;上循环回路由集液斗、吸收区加料槽、二级循环泵和上喷淋层组成。两级循环分别设有独立的循环浆池和喷淋层,每级循环具有不同的运行参数。

该脱硫系统2016年3月的运行参数为:脱硫效率,99.5%;吸收塔浆液pH值,4.8~4.9;AFT浆液pH值,5.9~6.0;补浆量,20t/d。

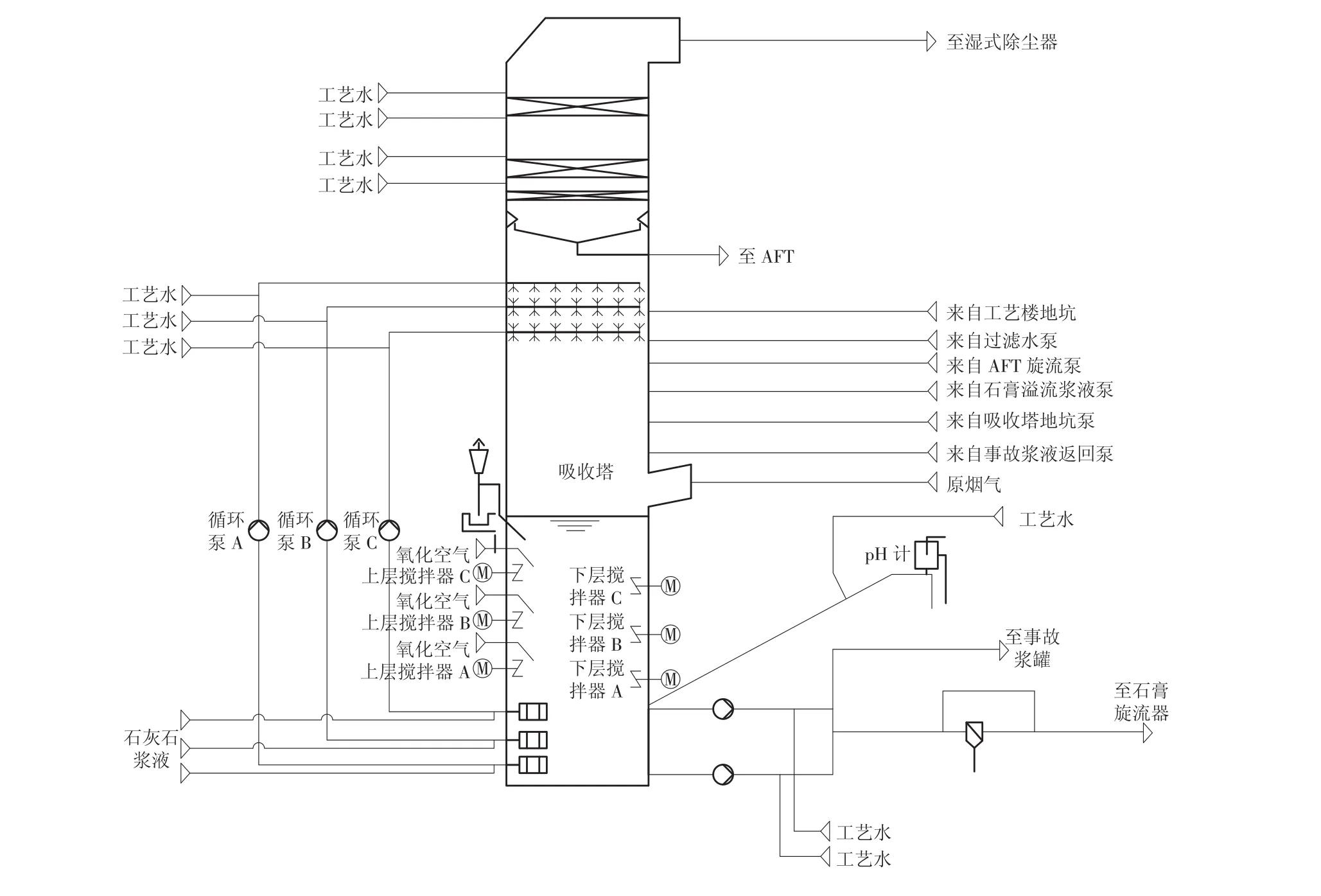

图4 350MW脱硫系统吸收塔系统

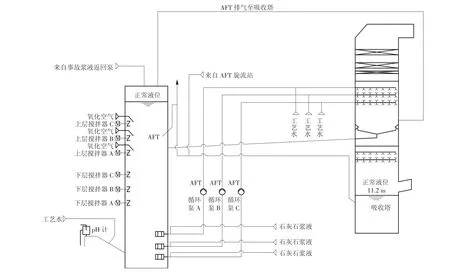

图5 350MW脱硫系统AFT及吸收塔系统

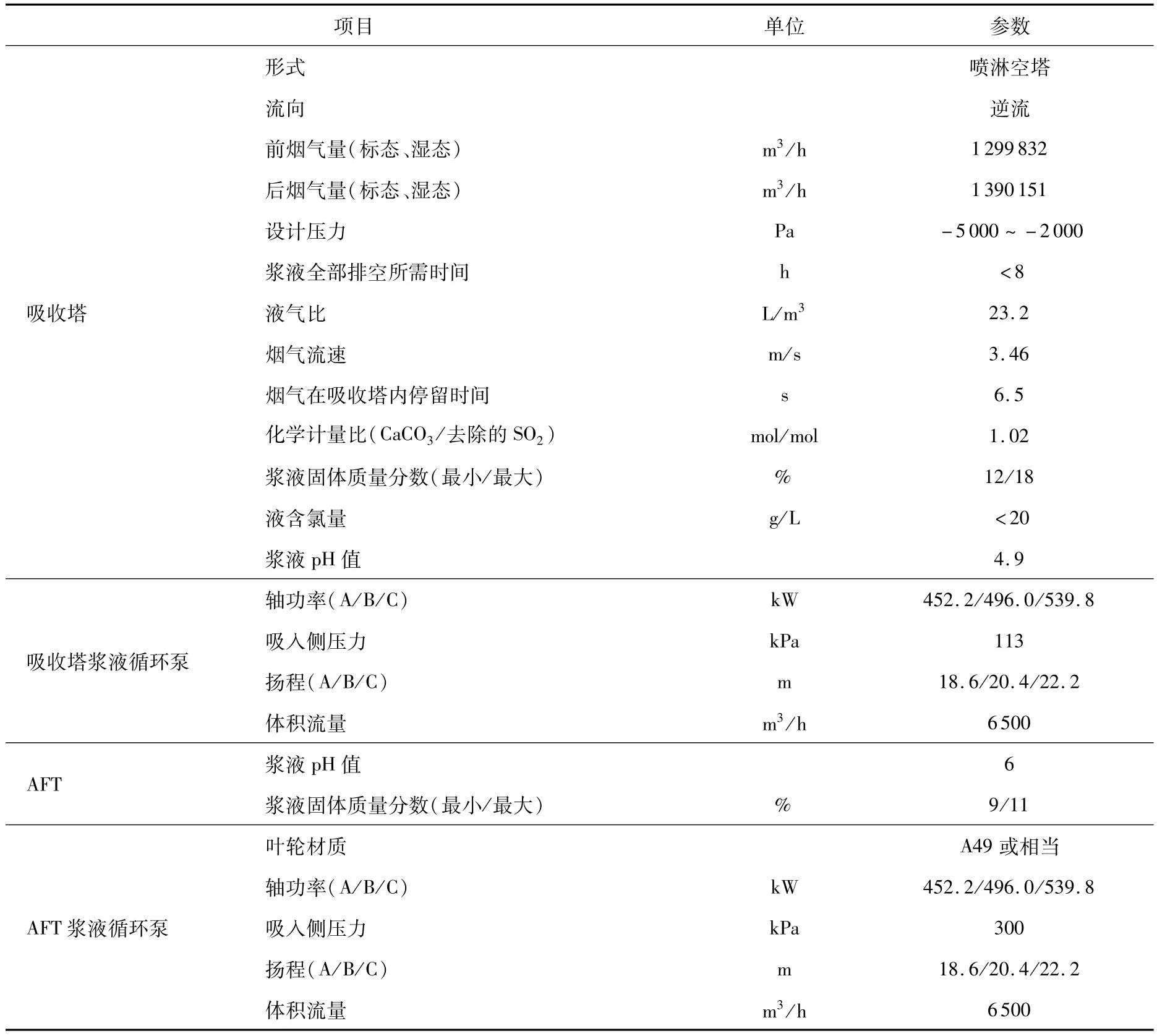

从运行参数看:脱硫效率高,达到了高效脱硫的目的;吸收塔浆液池中的浆液pH值低,固体质量分数最高达18%,有利于副产物氧化;AFT浆液箱中浆液pH值高,固体质量分数最低至9%,杂质少,保证高吸收效率且运行可靠;吸收塔浆液池液位恒定,杜绝了浆液起泡和浆液倒灌入烟道。图4、图5为某350MW机组的吸收塔系统,系统参数见表1。

表1 单塔双循环喷淋吸收塔参数

3 总结与展望

单塔双循环石灰石-石膏湿法脱硫技术是一种适用于不同煤种的烟气脱硫技术,该技术具有脱硫效率高、占地面积小、副产品经济价值高的优点,是目前投资与收益综合评价最高的烟气脱硫技术,它既克服了单塔单循环技术因液气比较高、浆池容积大,而导致氧化风机压头高的缺点,也克服了双塔串联工艺设备占地面积大、系统阻力大和投资高的缺点。将单塔双循环石灰石-石膏湿法脱硫技术应用于300MW及以上的燃煤发电厂或其他含硫尾气的脱硫项目中,尤其是脱硫增效改造项目中,可在经济运行的前提下满足脱硫与除尘的环保要求,从而实现绿色产业的要求。从该技术在高校研究和市场应用两方面情况看,在未来几年将有较好的应用前景。

[1]周志祥,段建中,薛建明.火电厂湿法烟气脱硫技术手册[M].北京:中国电力出版社,2006.

[2]李守信,纪立国,于军玲,等.石灰石-石膏湿法烟气脱硫工艺原理[J].华北电力大学学报,2002,29(4):91-94.

[3]季鑫.石膏法脱硫[J].能源与节能,2015(3):129.

[4]李娜.石灰石-石膏法单塔双循环烟气脱硫工艺介绍[J].硫酸工业,2014(6):45-48.

[5]王国强,黄成群.单塔双循环脱硫技术在300MW燃煤锅炉中的应用[J].重庆电力高等专科学校学报,2013,18(5):51-54.

[6]李欣禾,仲寿根,袁善栋,等.单塔双路双循环气动流化式喷雾旋流除尘脱硫装置:CN2770766Y[P].2006-04-12.

[7]杨宝成,许德富,华桂宏,等.一种单塔双回路石灰石-石膏湿法脱硫装置及方法:CN104174284A[P].2014-12-03.

(本文责编:刘芳)

X701.3

B

1674-1951(2016)09-0065-04

2016-06-07;

2016-08-03

刘红蕾(1971—),女,山东莱芜人,副教授,工学硕士,从事火力发电厂烟气治理方面的研究(E-mail:1759616818@ qq.com)。