环境作用动力学在应力腐蚀断裂中的应用

2016-11-12封先河曹学军

封先河,曹学军

(1.中国兵器工业第五九研究所,重庆 400039;2.中国兵器工业集团第五二研究所,浙江 宁波 315103)

环境作用动力学在应力腐蚀断裂中的应用

封先河1,曹学军2

(1.中国兵器工业第五九研究所,重庆 400039;2.中国兵器工业集团第五二研究所,浙江 宁波 315103)

目的 研究材料的应力腐蚀断裂时间。方法 应用环境作用动力学理论,求解材料的应力腐蚀断裂时间函数。结果 从环境作用动力学理论得到了材料的应力腐蚀断裂时间函数,并对AZ61和AZ80镁合金进行了试验验证。结论 环境作用动力学理论可以描述镁合金材料应力腐蚀断裂时间;AZ61镁合金抗应力腐蚀性能优于AZ80镁合金。

应力腐蚀;断裂力学;环境作用动力学;应力腐蚀断裂

零件断裂一般不是单纯的金属与外部介质化学反应而产生的,常有应力存在,在工作应力或残余应力和环境介质的共同作用下,所发生的破坏属于应力腐蚀破坏。

应力腐蚀引起的破坏有以下特点[1—6]:

1)应力腐蚀破坏的应力,远低于材料或零件的屈服强度,一般是拉伸应力(也发现压应力引起)。这个应力可以是焊接、冷加工或热处理产生的残留拉应力,也可以是外加应力。冷加工黄铜材料的子弹壳在潮湿的氨气中的破坏,就是由于加工残留应力引起的。

应力腐蚀产生的破坏,一般是脆性断裂,没有显著的塑性应变。

3)只有在特定的金属成分与相应的介质组合在一起时才会造成应力腐蚀。例如α黄铜在氨溶液中才会产生应力腐蚀,而β黄铜在水中就能产生应力腐蚀而破裂。

4)应力腐蚀产生的裂纹的扩展速率一般在10-9~10-6m/s,这种缓慢的扩展状况一直到某一临界大小,使余下的材料或零件横截面不能承受外力时,就快速发生断裂。

对材料应力腐蚀特征的研究,一般采用人工预制裂纹试样。将人工预制裂纹试样放在腐蚀介质中,在恒定拉应力下,测定裂纹扩展产生的应力强度因子 K的变化关系,得到材料的应力腐蚀特性[7—10]。

当K

高强度钢和钛合金都有确定的门槛值 K1SCC,但铝合金没有确定的门槛值,只能根据试验时间的长短而定。材料或零件应力腐蚀的试验方法有恒定载荷法和恒定位移法两种[11—13]。恒定载荷法使K1不断增大,恒定位移法使 K1不断减少。恒定载荷法可得到完整的 K1时间曲线,能够准确地测定K1SCC,但所需试样较多。恒定位移法便于现场进行测试,可以用一个试样测定K1SCC值,但在计算K1SCC时存在一定误差。现行应力腐蚀的研究已经比较成熟,能够对各种材料的抗应力腐蚀特性作出较准确的判定,广泛应用于武器装备、工业生产和基础设施建设等领域,但是也存在应用上的一些问题。材料K1SCC的确定,只能判断材料或零件是否可以长期处于腐蚀环境中而不发生破坏,对于发生破坏的时间难以确定,而工程上最为关心的恰恰是应力腐蚀的破坏时间。特别是铝合金、镁合金等新型材料的广泛使用,没有明显的门槛值,传统的应力腐蚀研究方法更加困难。

文中从环境作用动力学理论出发[14—16],以材料断裂时间来研究材料或零件的应力腐蚀问题,直接给出材料或零件的应力腐蚀断裂时间,供大家参考。

1 环境作用动力学在应力腐蚀中的应用

按照环境作用动力学的观点[17],组成镁合金材料的大量微观粒子(镁原子等)中,只有及其少量的微观粒子(由镁合金材料的环境响应性决定),具有很高能量,能够脱离其他微观粒子的束缚,离开平衡位置,在应力作用下移动到新的位置,或者在腐蚀环境中产生化学反应。当镁合金材料微裂纹尖端附近的微观粒子获得很高能量时,无论是内部微裂纹尖端附近的微观粒子在应力作用下移动到新的位置,还是表面微裂纹尖端附近的微观粒子在腐蚀环境中产生化学反应,都会造成微裂纹的扩展,直到镁合金材料断裂。

环境作用动力学在镁合金材料环境应力腐蚀中的应用,首先应该确定应力腐蚀过程中,镁合金材料的环境适应性、环境响应性、变化重复性特征。

1)镁合金材料自身特征没有发生变化,不存在环境适应性,于是S=1。

2)应力腐蚀过程中,镁合金材料只有及其少量的微观粒子具有很高能量,响应静态应力和腐蚀环境,因此物体的环境响应性 U等于活化粒子浓度W(T)。

3)应力腐蚀过程中,镁合金材料存在两个变化过程:内部微裂纹尖端附近的微观粒子的移动;表面微裂纹尖端附近的微观粒子在腐蚀环境中产生的化学反应。由于环境腐蚀较为微弱,组成镁合金材料的大量微观粒子的变化,主要是内部微裂纹尖端附近的微观粒子的移动,可以无限次产生变化,变化重复性Q恒等于1。

选择描述镁合金材料应力腐蚀过程中的变化度量值,并确定环境作用σ(此处的σ是环境作用,不是弹性力学中的应力)的具体函数。根据镁合金试样从完好到最终断裂的变化过程,取镁合金试样标距的有效截面积 S为描述镁合金材料应力腐蚀程中的变化度量值。

环境作用σ取镁合金试样所承受的实际应力,即:

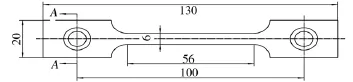

带入环境作用动力学方程,得:

求解得到变化度量值S(t,T):

考虑到:t=0时,S(t,T)=S0;t=t0时,S(t,T)=Sb。有:

式中:S0为初始状态的镁合金试样标距处的原始截面积;t0为断裂时间;Sb为断裂极限时的镁合金试样标距处的截面积。即:

如果温度取试样时间段的平均温度,或者全年平均温度,那么2×j×W(T)可以看作常数η。于是式(4)简化为:

2 应力腐蚀试验

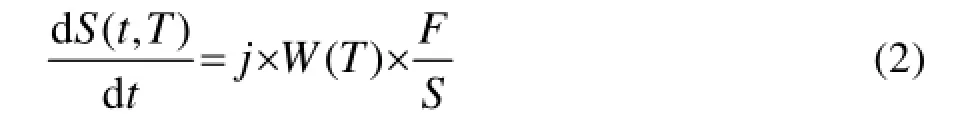

试验样品材料为AZ80和AZ61镁合金,样品形状为如图1所示。

图1 试验样品Fig.1 Experiment sample

试验地点为重庆江津自然环境试验站,试验设备为户外应力腐蚀试验机,如图2所示。

图2 户外应力腐蚀试验机Fig.2 The outdoor stress corrosion experiments machine

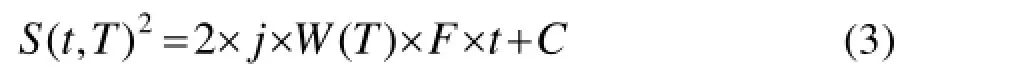

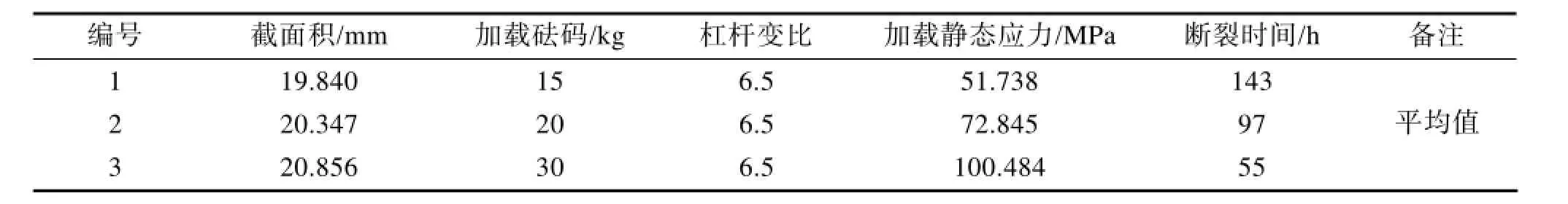

AZ61镁合金试验结果见表1。

AZ80镁合金试验结果见表2。

表1 AZ61试验结果Table 1 The experiments result of AZ61

表2 AZ80镁合金试验结果Table 2 The experiments result of AZ80

3 应力腐蚀数据处理

以试样截面积和力为自变量,断裂时间为因变量,式(6)变化为:

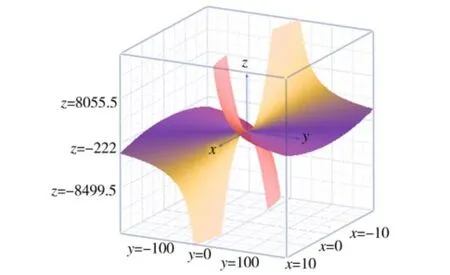

式(7)的函数图形如图3所示。

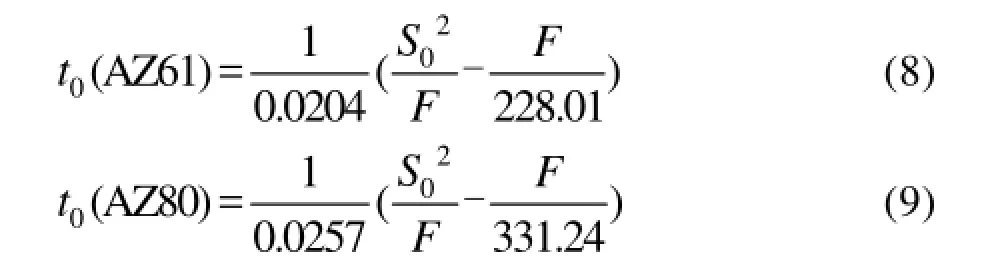

AZ61和AZ80镁合金的σb分别为151 MPa和182 MPa,由AZ61镁合金和AZ80镁合金的试验数据,依据式(7)分别求得 η的平均值为:ηAZ80=0.0257 m2/(h·kg),ηAZ61=0.0204 m2/(h·kg)。

图3 式(7)函数图(z轴代表t0,x轴代表S0,y轴代表F)Fig.3 (7)Type function diagram (z—axis represents t0, x—axis represents S0, y—axis represents F)

将AZ61和AZ80镁合金的σb和η值带入式(7),得到AZ61和AZ80镁合金的应力腐蚀断裂时间函数:

应用式(8)和式(9),可以求得给定截面积和受力大小的AZ61和AZ80镁合金构件,在江津户外的应力腐蚀断裂时间。

4 结论

1)从环境作用动力学理论出发,以镁合金试样标距的有效截面积S,作为描述镁合金材料应力腐蚀断裂过程中的变化度量值,可以描述镁合金材料应力腐蚀断裂时间。

2)得到的式(7),主要考虑的是镁合金材料内部微裂纹尖端附近的微观粒子的移动,未考虑镁合金材料表面微裂纹尖端附近的微观粒子在腐蚀环境中的化学反应,因此只适用于微弱腐蚀环境的应力腐蚀。

3)AZ61和 AZ80镁合金的 η值存在差异,AZ61镁合金抗应力腐蚀性能优于AZ80镁合金。

[1] 曹公望, 王振尧, 刘雨薇, 等. 碳钢在三种大气环境中的应力腐蚀[J]. 装备环境工程, 2015, 12(4): 6—10. CAO Gong-wang, WANG Zhen-yao, LIU Yu-wei, et al. Stress Corrosion of Carbon Steel in Three Different Atmo-spheric Environments[J]. Equipment Environment Engineering, 2015, 12(4): 6—l0.

[2] 孙敏, 肖葵, 董超芳, 等. 300M超高强度钢电化学性能及应力腐蚀开裂[J]. 北京科技大学学报, 2012, 34(10): 1159—1165. SUN Min, XIAO Kui, DONG Chao-fang, et al. Electrochemi-cal Behavior and Stress Corrosion Cracking of 300M Uhrahigh Strength Steel[J]. Journal of University of Science and Technology Beijing, 2012, 34(10): 1159—1165.

[3] 吴国宏. 300M(40CrNi2Si2MOVA)钢制起落架[J]. 海军航空工程学院学报, 2001, 16(2): 224. WU Guo-hong. 300M Steel Gear[J]. Journal of Naval Aer0-nautical Engineering Institute, 2001, 16(2): 224.

[4] FIGUEROA D, ROBINSON M J. Hydrogen Transport and Embrittlement in 300M and Aermetl00 Ultra Hi Strength Steels[J]. Corrosion Science, 2010, 52(5): 1593—1602.

[5] 刘道新, 金石. 300M 超高强度钢应力腐蚀敏感性及断口的分维特征[J]. 腐蚀科学与防护技术, 1994, 6(1): 77—81. LIU Dao-xin, JIN Shi. Ystress Corrosion Cracking Suscepti-bility and Fraetal Characterization of Faactured Surfaces of Ultra-high Strength Steel 300M[J]. Corrosion Science and Protection Technology, 1994, 6(1): 77—81.

[6] 隆小庆. 飞机的应力腐蚀与防护[J]. 中国民航学院学报, 1995, 13(1): 62—74. LONG Xiao-qing. The Stress Corosion of Airplane and Prevention[J]. Journal of Civil Aviation University of China, 1995, 13(1): 62—74.

[7] 杜爱华, 龙晋明, 裴和中. 高强铝合金应力腐蚀研究进展[J]. 中国腐蚀与防护学报, 2008, 28(4): 250—256. DU Ai-hua, LONG Jin-ming, PEI He-zhong. Advances in Stress Corosion Cracking of High Strength Aluminum Alloy[J]. Journal of Chinese Society for Corosion and Protection, 2008, 28(4): 25—256.

[8] 陈小会, 揭小平, 闫洪, 等. 高强铝合金的研究现状及进展[J]. 材料导报, 2009(S1): 489—492. CHEN Xiao-hui, JIE Xiao-ping, YAN Hong, et al. Research Status and Advances of High Sength Aluminum Alloy[J]. Materials Review, 2009(S1): 489—492.

[9] 罗来正, 肖勇, 苏艳, 等. 7050高强铝合金在我国四种典型大气环境下腐蚀行为研究[J]. 装备环境工程, 2015, 12(4): 49—53. LUO Lai-zheng, XIAO Yong, SU Yan, et al. Corrosion Behavi0rof 7050 High Strength Aluminum Alloy in Four Typical Atmospheric Environments in China[J]. Equipment Environment Engineering, 2015, 12(4): 49—53.

[10] 李志辉, 熊柏青, 张永安, 等. 热处理对 7B04 铝合金厚板组织与力学性能的影响[J]. 特种铸造及有色合金, 2007(6): 427—430. LI Zhi-hui, XIONG Bai-qing, ZHANG Yong-an, et al. Effect of Heat Treatment on the Microstructure and Mechanical Properties of 7B04 Aluminum Alloy Plate[J]. Special Casting & Nonferrous Alloys, 2007(6): 427—430.

[11] 刘洋. 铝合金应力腐蚀开裂的研究进展[J]. 北京联合大学学报(自然科学版), 2006(1): 31—35. LIU Yang. Advances in Stress Corrosion Cracking of Aluminum Alloy[J]. Journal of Beijing Union University (Natural Sciences), 2006(1): 31—35.

[12] 甘卫平, 范洪涛, 许可勤, 等. Al-Zn-Mg-Cu系高强铝合金研究进展[J]. 铝加工, 2003(3): 6—12. GAN Wei-ping, FAN Hong-tao, XU Ke-qin, et al. Advancesin High Strength Aluminum Alloy of A1-Zn-Mg-Cu Series[J]. Aluminum Fabrication, 2003(3): 6—12.

[13] 杜爱华, 龙晋明, 裴和中. 高强铝合金应力腐蚀研究进展[J]. 中国腐蚀与防护学报, 2008, 28(4): 250—256. DU Ai-hua, LONG Jin-ming, PEI He-zhong. Advances in Stress Corrosion Cracking of High Strength Aluminum Alloy[J]. Journal of Chinese Society for Corrosion and Protection, 2008, 28(4): 25—256.

[14] 封先河. 蠕变动力学模型及其在弹簧蠕变中的应用[J].科学通报, 2012, 57(25): 2354—2358. FENG Xian-he. Creep Dynamic Model and Its Application tothe Creep of Spring[J]. Chinese Science Bulletin, 2012, 57(25): 2354—2358.

[15] 封先河, 魏小琴. 压缩氟硅橡胶 O形密封圈蠕变/老化行为研究[J]. 中国科学(物理学力学天文学), 2014, 44(5): 486—491. FENG Xian-he, WEI Xiao-qin. Creep/Aging Behavior Study of Compressed Fluorinated Silicone Rubber O Ring [J]. Scientia Sinica (Physica Mechanica & Astronomica), 2014, 44(5): 486—491.

[16] 封先河. 环境作用动力学及其在武器装备定寿延寿中的应用[J]. 装备环境工程, 2014, 11(4): 23—28. FENG Xian-he. Dynamics of Environmental Effect and Its Application in Weapon Service Life Determination and Extension[J]. Equipment Environmental Engineering, 2014, 11(4): 23—28.

[17] 封先河. 环境作用动力学基础及应用[J]. 装备环境工程, 2015, 12(2): 15—18. FENG Xian-he. Basement and Application of Dynamics of Environmental Effect[J]. Equipment Environmental Engineering, 2015, 12(2): 15—18.

Application of Environmental Effect Dynamics in Stress Corrosion Cracking

FENG Xian-he1, CAO Xue-jun2

(1.No.59 Research Institute of China North Industries Group Corporation, Chongqing 400039, China; 2.No.52 Institute of China Ordnance Industry, Ningbo 315103, China)

Objective To study the material cracking time of stress corrosion. Methods Theory of environmental effect dynamics was applied to solve the function of the material cracking time of stress corrosion. Results The function of the material cracking time under stress corrosion was acquired from the theory of environmental effect dynamics. In addition, an experimental verification was carried out to AZ61 and AZ80 magnesium metal alloy. Conclusion The theory of environmental effect dynamics can be used to describe the material cracking time of magnesium metal alloy under stress corrosion; the anti- stress corrosion function of AZ61’s surpasses that of AZ80.

stress corrosion; fracture mechanics; environmental effect dynamics; stress corrosion cracking

2016-08-17;Revised:2016-09-18

10.7643/ issn.1672-9242.2016.05.012

TJ04;TG172

A

1672-9242(2016)05-0076-05

2016-08-17;

2016-09-18

封先河(1967—),男,重庆巴南人,研究员级高工,主要研究方向为环境试验及理论。

Biography:FENG Xian-he(1967—),Male,from Banan,Chongqing,Researcher level senior engineer,Research focus:environmental test and theory research.