舰载机载设备腐蚀环境适应性要求的剪裁

2016-11-12刘元海张幸

刘元海,张幸

(1.结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035;2.中国特种飞行器研究所,湖北 荆门 448035)

舰载机载设备腐蚀环境适应性要求的剪裁

刘元海1,2,张幸1,2

(1.结构腐蚀防护与控制航空科技重点实验室,湖北 荆门 448035;2.中国特种飞行器研究所,湖北 荆门 448035)

目的 构建一套具有更高要求的舰载机载设备腐蚀环境适应性考核与评价指标。方法 在满足GJB 150.A—2009 基本试验条件(指标)的基础上,参考相关标准规范,遵循“环境分区原则”和“优先使用实测强度原则”进行剪裁。结果 获得了舰载机内部封闭、内部半封闭和敞开/外露三类不同环境区域安装的机载设备的湿热、霉菌、盐雾、酸性大气试验考核指标。结论 试验指标剪裁依据充分合理,能够适用于舰载机机载设备及其附件的腐蚀环境适应性评估与验证。

舰载机;机载设备;环境适应性;剪裁要求

舰载机是以航母为载体并随航母在广泛海域内使用的飞机,它既不同于陆基飞机也不同于水上飞机,除了少量岸基训练和必须的返厂修理外,未来大部分使用寿命将处于航母舰基停放和飞行状态。由于机库容量限制和作战任务需要,舰载机绝大部分时间(90%以上)将停放在飞行甲板上,将长期遭受高温、湿热、霉菌、盐雾、雨雪以及雾天、海水飞溅等极端恶劣海洋自然环境的作用,还会受到航母燃料燃烧的废气、飞机起飞/着舰过程中排出的含硫烟气和舰上维修过程中产生的气体/蒸气的腐蚀。总体来说,舰载机总体腐蚀环境属于海洋大气环境、海水(飞溅)及舰面废气复合的使用环境。严酷的使用环境和使用模式,对舰载机机载设备的环境适应性提出了更高要求[1]。

近年来,伴随着舰载机载设备环境腐蚀问题的不断凸现,人们逐渐认识到传统的军用装备实验室环境试验方法(GJB 150A—2009)及验证指标可能已无法满足恶劣的舰上和海上使用/存储装备的考核要求,舰载装备研制初期应尽早准确确定机载设备的腐蚀环境适应性要求,并根据相应指标要求开展环境适应性设计与考核,对舰载装备的研制工作具有重要意义,是确保装备环境适应性满足要求的主要手段。

文中在分析国内外相关标准规范的前提下,遵循环境分区原则和优先使用实测强度原则,确定了一套实用有效的舰载机内部封闭、内部半封闭和敞开/外露三类不同环境区域安装的机载设备的湿热、霉菌、盐雾和酸性大气试验要求,可用于后续舰载机机载设备及其附件的腐蚀环境适应性评估与验证。

1 腐蚀环境适应性要求剪裁原则[2]

舰载机载设备腐蚀环境技术要求(含湿热、霉菌、盐雾、酸性大气)应在满足GJB 150A—2009基本试验条件(指标)的基础上,参考相关标准/规范,遵循“环境等级分区原则”和“优先使用实测强度原则”进行剪裁。

1)环境等级分区原则。机载设备安装在飞机平台上,其寿命期主要环境特别是工作环境为平台的诱发环境。对于舰载机而言,其安装在不同结构、不同位置的机载设备受到的平台诱发环境不同。因此,需根据不同环境因素和飞机结构特点对飞机结构进行环境分区,根据收集到的环境数据、经验数据或实测数据归纳出不同区域的环境量值。当不具备经验或实测数据时,参考相关试验测试标准进行剪裁。

2)优先使用实测强度原则。为确保腐蚀环境试验指标要求的真实性与可靠性,在环境强度的选用上应优先采用实测的环境强度/数据;没有实测环境强度/数据时,可采用相似设备(指安装在相似平台、相似位置的功能相同的设备)测得的服役/使用环境强度/数据;既没有实测环境强度亦无可供的相似设备实测数据时,则选择相关规范和标准中推荐的环境强度。

2 腐蚀环境适应性要求剪裁程序

要剪裁出一个科学、合理、有效的舰载机载设备腐蚀环境适应性要求,必须在对比分析国内外相关标准规范的前提下,收集足够多的类似平台或者相似设备寿命期内的环境数据,对设备寿命期内可能遇到的腐蚀环境情况进行周密分析,根据分析结果剪裁确定机载设备腐蚀环境适应性要求所应包括的环境量值。舰载机载设备腐蚀环境适应性要求的剪裁程序如下所述。

1)分析舰载机载设备安装平台的寿命期环境剖面,以及平台不同结构区域的局部环境特点,对机载设备安装区域局部环境进行分类。

2)对比分析国内外相关标准规范,寻找剪裁依据。

3)收集设备或相似设备寿命期的环境数据,主要为温湿度、霉菌、盐雾、酸性介质等。

4)根据机载设备在平台上的安装区域、安装特点和使用特点,结合2)和3),考虑“优先使用实测强度原则”和“环境极值原则”进行剪裁,确定湿热、霉菌、盐雾、酸性大气环境适应性要求。

3 机载设备安装区域环境分类

3.1 安装区域划分

一般而言,根据舰载机机体结构特点以及飞机飞行状态下不同结构区域、不同位置、不同舱段(室)局部区域环境的控制情况,可将全机机载设备安装区域划分为五个典型区域。

1)A区(气密区):即安装在局部温度、湿度、压力等环境因素可控制的区域(舱室)。

2)B区(高温区):即飞机飞行过程中受局部高温环境影响的区域。

3)C区(完全暴露区):安装在直接暴露在严酷海洋大气环境中,受全天候雨雪、阳光、湿热、海雾、盐雾、海水飞溅等环境作用的区域。

4)D区(部分暴露区):安装在部分环境暴露区域,即飞机飞行阶段处于封闭状态(短时间),停放阶段处于敞开状态(长时间),受到湿气、盐雾、燃料废气等的作用,但不受雨雪、阳光直接作用的区域。

5)E区(其他区):安装在除A,B,C,D外的结构区域。

3.2 安装区域局部环境分类

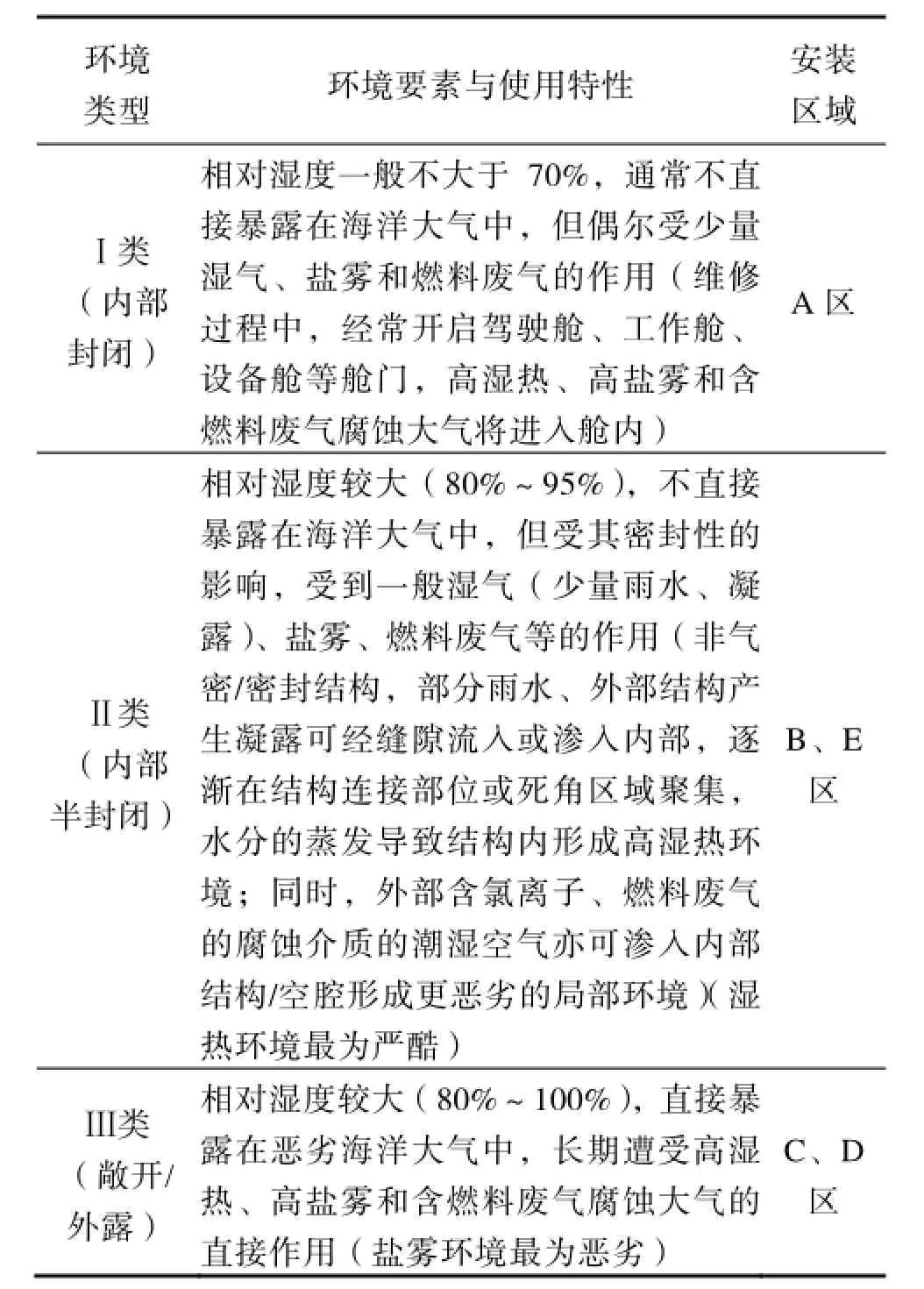

参照 GJB/Z 594A—2000[3],根据机载设备安装区域的局部环境特点,可将机载设备的局部使用环境划分为 I类(内部封闭环境区)、II类(内部半封闭环境区)、III类(敞开/外露环境区)等 3种类型,见表1。

表1 舰载机载设备安装区域局部环境种类划分Table 1 Local environmental variety for the shipboard airborne equipment installation areas

4 腐蚀环境试验条件的剪裁

4.1 湿热试验条件

舰载机可能遇到的湿热环境包括长期停放在舰上或机库所经受的海洋大气湿热环境和飞机使用过程中受局部环境诱发因素而导致的湿热环境(如液体泄露)。MIL-STD-810G Method 507.6[5],GJB 150.9A—2009[6],RTCA DO-160G[7],GJB 4.6—1983[8]等标准均给出了相应的湿热试验条件。MIL-STD-810G Method 507.6和GJB 150.9A—2009给出的湿热试验条件未针对装备的具体结构环境区域进行细分,仅使用比一般自然和诱发状态更严酷的湿热环境(加严的温湿条件),其主要目的是发现潜在的设计缺陷,缩短试验时间和降低成本。RTCA DO-160G则针对装备不同结构区域的局部湿热环境等级进行了划分(A类——标准湿热环境(环境控制舱)、B类——严酷湿热环境(环境非控制区)、C类——外部湿热环境),不同区域采用不同的温、湿度条件和作用时间,显然更符合装备的环境考核实际情况。

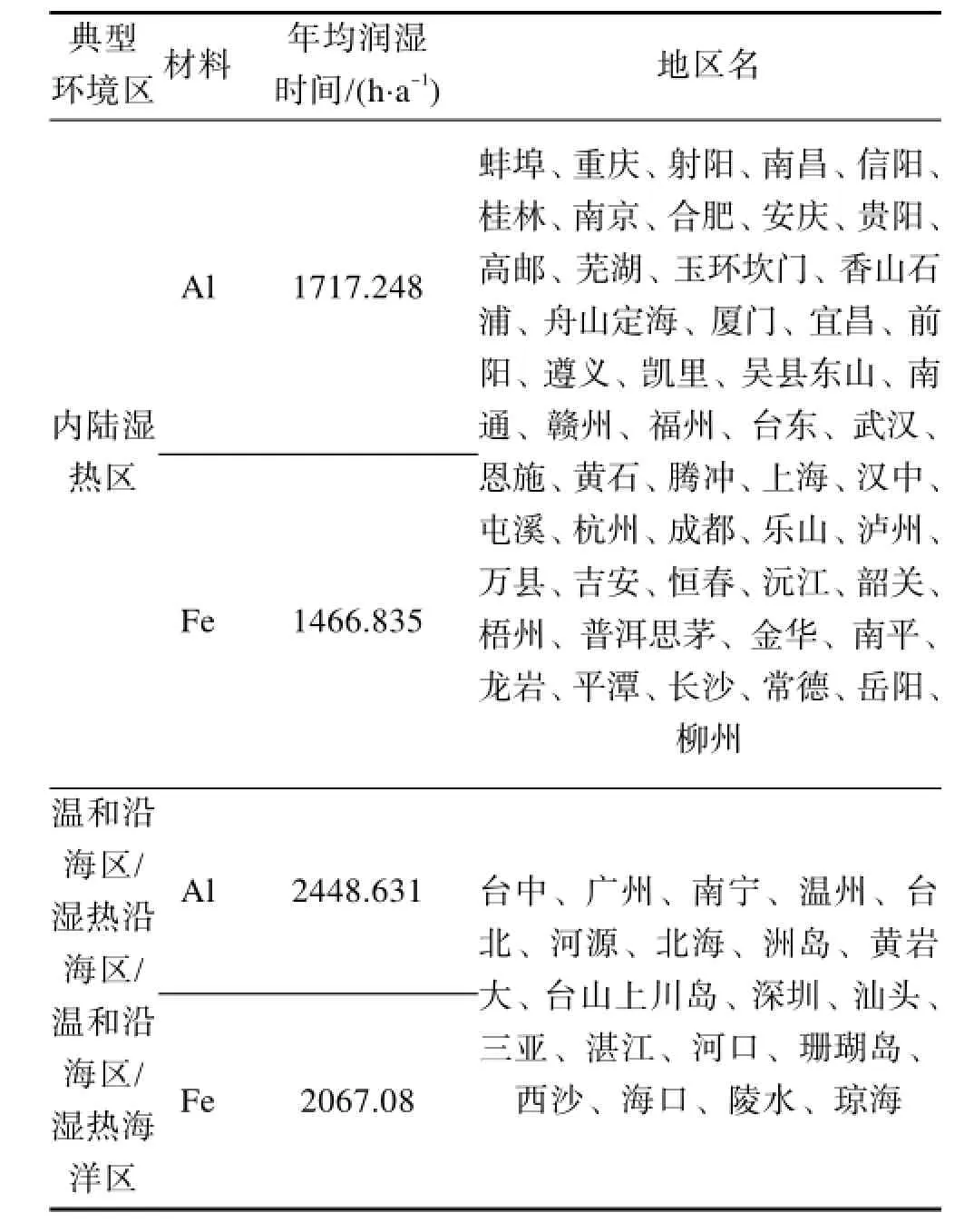

1999年,周希沅将中国典型环境地域划分为干冷区、内陆基本区、内陆湿热区、温和沿海区、湿热沿海区、温和海洋区和湿热海洋区共七大环境区,并根据153个站点8年的环境数据进行了统计,将各地不同温度及湿度下的湿润时间统一当量为t=40 ℃,相对湿度为95%~100%的标准潮湿空气的作用时间,获得了不同区域的相对湿热环境强度,见表2[4]。考虑到65%的相对湿度是金属材料发生腐蚀的临界值,因此,可保守地认为文献[4]中的内陆湿热环境区对应于 RTCA DO-160G中 C类——外部湿热环境,而对于舰载机而言,考虑其特殊任务使用模式和使用环境,其对应的“C类——外部湿热环境”应根据其预期服役的海洋大气湿热环境强度(温和沿海区/温和海洋区/湿热沿海区/湿热海洋区)取相应的系数,即:α ≈ 1.42,因此湿热试验周期应在RTCA DO-160G的基础上,取1.5的系数(可能稍高,可暂定1.5)。

1) I类(内部封闭)环境区湿热试验条件剪裁。按照RTCA DO-160G中A类——标准湿热环境(环境控区控)对应的试验条件,试验周期为3个循环;而GJB 150.9A—2009中规定的加严的湿热试验周期为 10个循环,试验温度亦由 RTCA DO-160G中A类试验条件的50 ℃提升至60 ℃,考虑到舰载装备服役环境的特殊性和传统环境试验指标要求,I类(内部封闭)环境区安装的机载设备湿热环境试验按GJB 150.9A—2009实施,周期取10个循环(240 h)。

表2 我国典型环境区域年均润湿时间Table 2 Average annual wetting time of typical ambient area

2)II类(内部半封闭)环境区湿热试验条件剪裁。按照RTCA/DO-160G中B类——严酷湿热环境(环境非控制区)对应的试验条件,试验周期为15个循环,此试验温度较GJB 150.9A—2009有所提升(60 ℃提升至65 ℃),试验周期亦有所增加(10循环增加至15循环)。从环境严酷性角度考虑,II类(内部半封闭)环境区安装的机载设备湿热环境试验周期调整为15个循环(360 h),试验温度按GJB 150.9A—2009中指定的60 ℃实施。

3)III类(敞开/外露)环境区湿热试验条件剪裁。按照RTCA/DO-160G中C类——外部湿热环境对应的试验条件,试验周期为 9个循环;而GJB 150.9A—2009中规定的加严温湿试验周期为10个循环,试验温度亦由RTCA/DO-160G中C类试验条件的55 ℃提升至60 ℃。考虑到舰载装备服役环境的特殊性和传统环境试验指标要求,III类(敞开外露)环境区安装的机载设备湿热环境试验亦按GJB 150.9A—2009实施,周期取10个循环(240 h)。

4.2 霉菌试验条件

霉菌试验用来评定装备或材料长霉的程度以及长霉对装备或材料性能或使用的影响程度。安装在可能受严重污染环境中的设备(F类),必须开展防霉试验(若能材料的组成成分或以前的试验证明构成设备所使用的所有材料均不受霉菌影响,霉菌试验可不做要求)。MIL-STD-810G Method 508.7,GJB 150.10A—2009,RTCA DO-160G(第13章),GJB 4.10—1983中均给出了相应的霉菌试验条件。对比分析不同的标准可见,RTCA DO-160G第13章中规定的菌种是 ATCC(美国模式培养物集存库)菌种,虽然名称与 GJB 150.10A—2009中规定的CGMCC菌种名称相同,但由于菌种来源的地域差别,菌种不能等同。一方面考虑到舰载机多在我国临海区域活动,霉菌试验选用国内的两类CGMCC(中国普通微生物菌种保藏管理中心)菌种,同时考虑到短柄帚霉对塑料、橡胶的强烈侵蚀作用,在两类菌种的基础上添加“短柄帚霉”。

霉菌试验试验周期直接采用 GJB 150.10A—2009规定的28天,28天后若出现长霉,为确定长霉对设备的影响程度,直接采用 GJB 150.10A—2009中推荐的延长试验持续时间,即84天。

4.3 盐雾试验条件

盐雾试验用于确定长期暴露在盐雾大气中或正常使用中经受的盐雾环境对机载设备的影响。MIL-STD-810G Method 509.6,GJB 150.11A—2009,RTCA DO-160G(第14章),GJB 4.11—1983中均给了相应盐雾试验条件。通过对比分析可见,GJB150.11A给出的盐雾试验条件未针对装备的具体结构环境区域进行细分,对试验周期也未给出具体的量化值,仅建议增加试验循环次数,以便对装备耐盐雾环境能力给出更高置信度的评价。RTCA DO-160G和GJB 4.11给出的盐雾试验条件,均针对装备不同结构区域安装的机载设备提出了具体试验要求,不同安装位置的设备采用不同的试验条件和试验周期,显然后者更符合装备的真实状态,更适用于舰载机载设备的耐盐雾性能考核。

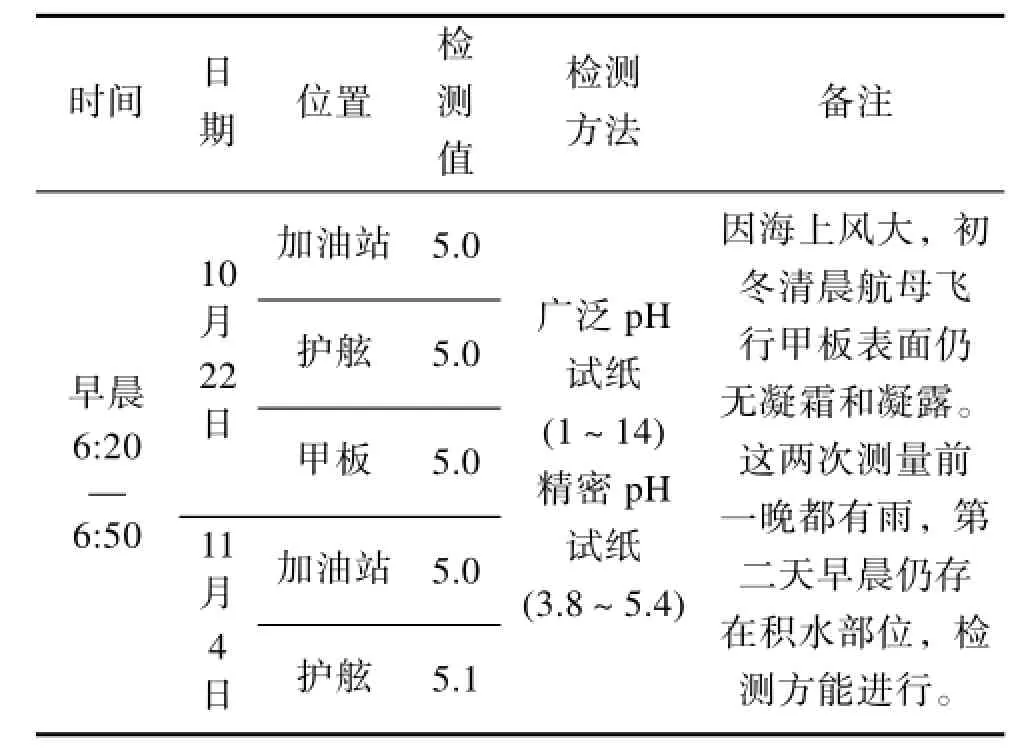

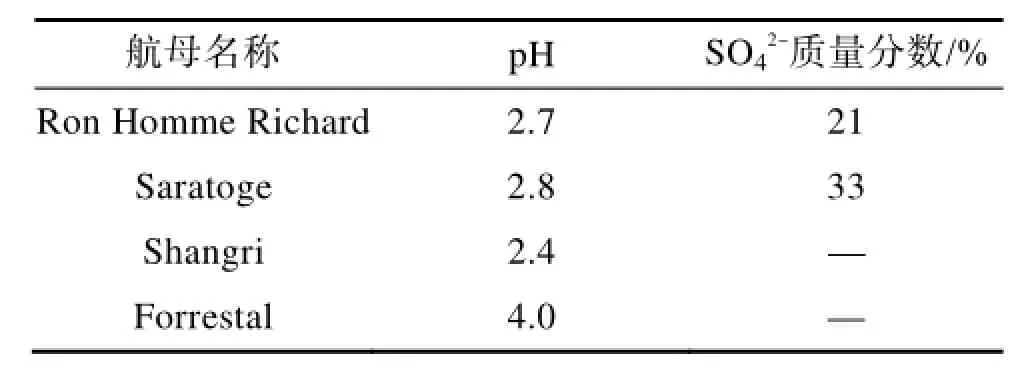

1) I类(内部封闭)环境区盐雾试验条件剪裁。按照RTCA DO-160G中S类——安装在飞机正常使用过程中所能遭受腐蚀大气影响的部位的设备,试验周期为2个循环,而GJB 150.9A—2009中规定的试验周期亦为2个循环,考虑到舰载装备服役环境的特殊性和传统环境试验指标要求,I类(内部封闭)环境区安装的机载设备盐雾环境试验按GJB 150.9A—2009实施,试验周期取2个循环(96 h)。同时,考虑到航母动力系统燃料燃烧的废气和舰载机起飞、着舰过程中排出尾气等,它们与海洋盐雾、雨水、雾露等组合成的高酸性潮湿层,往往表现为飞机结构/机载设备表面附着的酸性液膜,将大大强化盐雾对舰载机载设备及附件的腐蚀作用。根据目前我国服役于某海域航母飞行甲板上沉积的液膜/液滴的pH值测定结果(见表3),以及国外Ron Homme Richard,Saratoge,Shangri和Forrestal等四种航母甲板上飞机表面水膜中所含燃料废气沉积物分析结果(见表 4),同时考虑到伴随着未来航母上舰载机数量的增加,飞机尾气排放量亦将大大增加,将进一步加重环境的严酷性。因此,盐雾试验溶液pH值在原6.5~7.2的基础上保守地调整为3.5。

表3 国产航母飞行甲板金属表面液滴pH值检测记录Table 3 The pH test results of droplets for domestic carrier flight decks

表4 国外航母甲板上飞机表面水膜中所含燃料废气沉积物分析Table 4 The fuel sediment analysis of the carrier aircraft surface water film

2)II类(内部半封闭)环境区盐雾试验条件剪裁。按照RTCA DO-160G中T类——安装在能遭受严酷盐雾大气环境的位置的设备(在海边停放或使用的飞机直接暴露于未经过滤的外界空气中的设备),试验要求连续喷雾96 h,其喷雾时间对应于GJB 150.9A—2009中规定的4个周期的喷雾时间。因此,II类(内部半封闭)环境区安装的机载设备盐雾环境试验按GJB 150.9A—2009实施,试验周期取为 4个循环(192 h)。同样,考虑到航母动力系统燃料燃烧的废气和舰载机起飞、着舰过程中尾气排出等的影响,盐雾试验溶液pH值在原6.5~7.2的基础上保守地调整为3.5。

3)III类(敞开/外露)环境区盐雾试验条件剪裁。GJB 4.11中将盐雾试验条件划分为4个等级,单次循环作用时间为24 h,试验周期分别为2,4,6,10个循环,考虑到航母与舰船所遭受的海洋大气盐雾环境极其相似,且远远严酷于在海边停放或使用的飞机(海洋大气盐雾含量远高于沿海地区的盐雾含量)。因此,III类(敞开/外露)环境区安装的机载设备盐雾环境试验按GJB 150.9A—2009实施,试验周期保守地取GJB 4.11(舰船电子设备环境试验)中最严酷的 10个循环对应的时间历程(240 h)。同样,考虑到航母动力系统燃料燃烧的废气和舰载机起飞、着舰过程中排出尾气等的影响,盐雾试验溶液pH值在原6.5~7.2的基础上保守地调整为3.5。

4.4 酸性大气试验条件

酸性大气试验用于确定长期暴露在酸性大气中或正常使用中经受的酸性大气环境对机载设备材料和防护涂层的影响。RTCA DO-160G,GJB 4—1989未对酸性大气试验条件给出明确要求,仅MIL-STD-810G Method 518.2和GJB 150.28—2009给出了酸性大气试验条件。分析可见,MIL-STD-810G Method 518.2和GJB150.28—2009给出的试验条件基本相同,试验持续时间均划分为两个严酷等级:喷雾2 h、贮存22 h为1个循环,共3次循环,用于模拟暴露时间少或低酸度区域的暴露情况;喷雾2 h、贮存7 d为1个循环,共4次循环,用于模拟在潮湿、高度工业化区内自然暴露大约10年,或在交通工具废气附近短期的暴露情况,尤其是在船舶烟囱的高酸度废气附近的暴露情况。一方面,考虑到舰载装备特殊的海上/舰上使用环境,其全寿命期将伴随航母长期在潮湿、高酸性大气环境中服役(受航母动力系统燃料燃烧的废气和舰载机起飞、着舰过程中排出的酸性废气等的影响),因此,舰载机载设备酸性大气试验按GJB 150.28—2009中第二类试验条件实施。另一方面,根据目前我国服役于某海域航母飞行甲板上沉积的液膜/液滴的pH值测定结果(见表2),同时考虑到伴随着未来航母上舰载机数量的增加,飞机尾气排放量亦将大大增加,将进一步加重环境的严酷性,试验溶液采用硫酸和硝酸混合水溶液(每4 L溶液中添加11.9 mg 95%~98%的硫酸和8.8 mg 68%~71%的硝酸),并用稀盐酸或氢氧化钠溶液调整pH值至3.5。

5 腐蚀环境适应性合格评定

舰载机载设备经湿热、霉菌、盐雾和酸性大气环境试验后,应能正常工作,同时应针对机载设备腐蚀环境试验提出外观要求并进行等级评定。

1)湿热试验(其涂层,镀层,基体,非金属等):防护层除边缘及棱角处外,腐蚀面积不超过该零件防护层面积的5%,基体金属除边缘及棱角处外不得腐蚀;允许涂层光泽、颜色减退和有少量的直径不大于0.5 mm的气泡,除局部边缘处外,无气泡、起皱、开裂或脱落,且表面镀层和基体金属不得出现腐蚀;接触处无明显腐蚀;金属构件允许轻度变暗,但不得腐蚀;非金属材料无明显泛白、膨胀、起泡、皱裂、脱落以及麻坑等缺陷。

2)霉菌试验:按GJB 150.10A评定。

3) 盐雾试验:涂漆层除局部边缘及棱角处外,无气泡、起皱、开裂或脱落,且表面镀层和基底金属未出现腐蚀;金属防护层腐蚀面积占金属防护层面积的10%以下;金属接合处无明显腐蚀;金属构件无明显发暗;非金属材料无明显泛白、膨胀、起泡、皱裂以及麻坑等缺陷。

4)酸性大气试验:涂漆层除局部边缘及棱角处外,无气泡、起皱、开裂或脱落,且表面镀层和基底金属未出现腐蚀;金属防护层腐蚀面积占金属防护层面积的10%以下;金属接合处无明显腐蚀;金属构件无明显发暗;非金属材料无明显泛白、膨胀、起泡、皱裂以及麻坑等缺陷。

6 结语

在GJB 150A—2009 基本试验条件(指标)的基础上,参考相关标准规范,遵循“环境分区原则”和“优先使用实测强度原则”的剪裁原则,获得了一套舰载机机载设备的湿热、霉菌、盐雾、酸性大气环境适应性要求。该要求一旦确定,可作为对舰载机载设备腐蚀环境适应性设计的依据,也成为环境鉴定与验证试验项目和试验条件的依据。需要指出的是,由于所依据的各种信息资料、数据有限且不可能完全准确,导致所确定的环境技术要求指标会产生一定的偏差,亦有可能要求提的过于严酷,致使某些机载设备无法满足这一要求,或者为满足这一要求所付出的代价过高,在这种情况下则需要进行适当权衡,适当降低指标要求。

[1] 刘元海. 舰载机载成附件环境适应性设计与管理[J]. 装备环境工程, 2015, 12(1): 73—78. LIU Yuan-hai. Design and Management of Environmental Adaptability for the Shipborne Productions and Accessories[J]. Equipment Environmental Engineering, 2015, 12(1): 73—78.

[2] 孙建勇. 机载成品环境适应性要求的剪裁[J]. 装备环境工程, 2008, 6(5): 20—24. SUN Jian-yong. Tailoring of Environmental Worthiness Requirement for Airborne End Product[J]. Equipment Environmental Engineering, 2008, 6(5): 20—24.

[3] GJB/Z 594A—2000, 金属镀覆层和化学覆盖层选择原则与厚度系列[S]. GJB/Z 594A—2000, Chemical and Metal Plating Layer Coating Selection Principles and the Thickness of the Series[S].

[4] 周希沅. 中国飞机结构腐蚀分区和当量环境谱[J]. 航空学报, 1999, 20(3): 230—233. ZHOU Xi-yuan. Corrosion Demarcation of Airplane Structures of China and Equivalence Environmental Spectrum[J]. Acta Aeronautica Astronautica Sinica, 1999, 20(3): 230—233.

[5] MIL-STD-810G, Environmental Engineering Considerations and Laboratory Tests[S].

[6] GJB 150—2009, 军用装备实验室环境试验方法[S]. GJB 150—2009, Laboratory Environmental Test Methods for Military Equipment[S].

[7] RTCA/DO-160G, 机载设备环境试验条件和试验程序[S]. RTCA/DO-160G, Environmental Conditions and Test Procedures for Airborne Equipment[S].

[8] GJB 4—1983, 舰船电子设备环境试验[S]. GJB 4—1983, Environmental Tests for Ship Electronic Equipment[S].

[9] 周跃芬, 高军, 孙立军. 环境分析技术应用探讨[J]. 装备环境工程, 2011, 8(2): 89—92. ZHOU Yue-fen, GAO Jun, SUN Li-jun. Discussion on the Application of Environmental Analysis Technology[J]. Equipment Environmental Engineering, 2011, 8(2) : 89—92.

[10] 王斌, 岳涛, 赵晓林. 标准剪裁在工程环境适应性设计中的应用[J]. 环境技术, 2008, 26(4): 15—18. WANG Bin, YUE Tao, ZHAO Xiao-lin. The Application of Standard Tailoring in Environmental Worthiness Design in Engineering[J]. Environmental Technology, 2008, 26(4): 15—18.

[11] 王志刚, 戴柏林. 航空环境与机载设备环境试验规范的制定[J]. 环境技术, 2009, 27(1): 15—20. WANG Zhi-gang, DAI Bo-lin. The Aviation Environment and Establishment of Environment Test Standard for Airborne Equipment[J]. Environmental Technology, 2009, 27(1): 15—20.

[12] 秦晓洲, 李颖. 军用装备自然环境试验方法剪裁探讨[J].装备环境工程, 2011, 8(3): 54—57. QIN Xiao-zhou, LI Ying. On Tailoring of Natural Environmental Test Methods of Material[J]. Equipment Environmental Engineering, 2011, 8(3): 54—57.

[13] 陈子龙, 李朝锋. 军用装备环境试验方法的比较与实例分析[J]. 环境技术, 2012(6): 10—13. CHEN Zi-long, LI Chao-feng. Comparative Case Analysis of Military Equipment Environmental Testing Methods [J]. Environmental Technology, 2012(6): 10—13.

[14] 祝耀昌. 环境工程剪裁技术探讨[J]. 装备环境工程, 2004, 1(4): 40—45. ZHU Yao-chang. Discussion on Tailoring Technology of Environmental Engineering[J]. Equipment Environmental Engineering, 2004, 1(4): 40—45.

[15] 翟波, 蔡良续, 祝耀昌. 实验室环境试验条件及其剪裁技术[J]. 装备环境工程, 2014, 11(5): 87—91. ZHAI Bo, CAI Liang-xu, ZHU Yao-chang. The Conditions of Laboratory Environmental Tests and Its Tailoring Techniques[J]. Equipment Environmental Engineering, 2014, 11(5): 87—91.

Tailoring of Corrosion Environmental Adaptability Requirement for the Shipboard Airborne Equipments

LIU Yuan-hai1,2, ZHANG Xing1,2

(1.Aviation Key Laboratory of Science and Technology on Structure Corrosion Prevention and Control, Jingmen 448035, China; 2.China Special Vehicle Research Institute, Jingmen 448035, China)

Objective To build a higher corrosion environmental adaptability evaluation method of the shipboard airborne equipment. Methods Based on the requirements of GJB 150.A—2009 and related specifications, it was tailored by principles of“environmental zoning” and “real tested intensity priority” on the referencing related specifications. Results The evaluation indexes for airborne equipment which were installed in different environmental zones were obtained, including damp-heat, mildew, salt spray and acid atmosphere. Conclusion The tailoring method is reasonable and scientific, which is suitable for evaluating and validating environmental adaptability requirements of shipboard airborne equipment.

shipboard; shipborne equipment; environmental adaptability; tailoring requirements

2016-04-22;Revised:2016-06-01

10.7643/ issn.1672-9242.2016.05.010

TJ03;TB123

A

1672-9242(2016)05-0061-07

2016-04-22;

2016-06-01

刘元海(1981—),男,湖北黄石人,硕士,高级工程师,主要研究方向为飞机结构腐蚀防护与控制。

Biography:LIU Yuan-hai (1981—), Male, from Huangshi, Hubei, Master, Senior engineer, Research focus: corrosion protection and control of aircraft structure.