氮化硅陶瓷的无压烧结工艺优化及性能研究

2016-11-10玄伟东杨治刚马晨凯赵登科任忠鸣王保军

王 欢,玄伟东,杨治刚,马晨凯,赵登科,任忠鸣,王保军,王 江

(1.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072;2.上海市钢铁冶金新技术应用重点实验室,上海 200072)

氮化硅陶瓷的无压烧结工艺优化及性能研究

王 欢1,2,玄伟东1,2,杨治刚1,2,马晨凯1,2,赵登科1,2,任忠鸣1,2,王保军1,2,王 江1,2

(1.上海大学省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200072;2.上海市钢铁冶金新技术应用重点实验室,上海 200072)

以α-Si3N4为原料,Y2O3和MgO为复合烧结助剂,通过无压烧结制备出氮化硅陶瓷。为了优化实验配方和工艺参数,采用正交实验研究了成型压力、保压时间、保温时间、烧结温度、烧结助剂含量以及配比对氮化硅陶瓷气孔率和抗弯强度的影响规律。结果表明,影响氮化硅陶瓷气孔率的主要因素是烧结助剂含量和配比,而影响其抗弯强度的主要因素是烧结助剂配比和烧结温度。经分析得出,最佳工艺参数为成型压力16 MPa,保压时间120 s,保温时间2 h,烧结温度1750 ℃,烧结助剂含量12wt%,烧结助剂配比1∶1;经最佳工艺烧结后的氮化硅陶瓷,相对密度为94.53%,气孔率为1.09%,抗弯强度为410.73 MPa。

氮化硅; 正交实验; 气孔率; 抗弯强度

1 引 言

氮化硅陶瓷因具有高强度、高硬度、耐磨损以及高温抗蠕变好等优良性能,目前已广泛应用于航空航天、机械化工以及陶瓷轴承等耐高温、耐磨损领域[1,2],已成为一种具有广阔应用前景的结构陶瓷材料。

Si3N4是一种强共价化合物,由于其扩散系数很低,导致其烧结驱动力小,难以实现致密化。因此,液相烧结就成为制备氮化硅陶瓷的一种常用方法,在高温烧结过程中添加的烧结助剂会与氮化硅粉末表面的SiO2反应成生成液相,通过颗粒重排和溶解再沉淀过程,从而实现氮化硅陶瓷的致密化[3]。在氮化硅陶瓷制备中,影响其性能的因素有很多,如烧结工艺[4,5]、烧结助剂种类[6,7]及含量[8]等。氮化硅陶瓷的烧结工艺有反应烧结、无压烧结、气压烧结和热压烧结等。综合考虑生产成本和烧结周期方面的因素,无压烧结普遍为人们所青睐,是制备氮化硅陶瓷中常用的一种烧结方式。除了上述所说的因素外,还有其他因素如烧结温度、保温时间等也会影响氮化硅陶瓷性能。为了研究多因素对氮化硅陶瓷性能的影响并获得最优性能,需要找到成型工艺的最优条件。而正交实验就是安排多因素实验和寻求最优条件的一种高效率设计方法。

在本实验中,以α-Si3N4粉为原料,Y2O3和MgO为复合烧结助剂,采用干压成型和无压烧结的方法制备出氮化硅陶瓷,通过正交实验研究了成型压力、保压时间、保温时间、烧结温度、烧结助剂含量以及配比(质量比,Y2O3∶MgO)等六个因素对氮化硅陶瓷性能的影响,并对无压烧结工艺进行了优化。

2 实 验

2.1 实验过程

本实验以α-Si3N4粉(平均粒径约为0.5 μm,合肥摩科新材料科技有限公司,纯度为99.6%)为原料,Y2O3(平均粒径约为5 μm,上海跃龙稀土新材料有限公司,纯度为99.99%)和MgO(平均粒径约为10 μm,无锡市泽辉化工有限公司,纯度为99.9%)为复合烧结助剂来制备氮化硅陶瓷。以成型压力、保压时间、保温时间、烧结温度、烧结助剂含量和配比为六个考虑因素,每个因素分别有四个水平,选用L32(49)正交表设计实验。各因素和水平值见表1,按照表1和表2设计的组成配方进行称取,加入一定量浓度为5wt%的PVA(聚乙烯醇),以无水乙醇为球磨介质,采用Al2O3球为研磨球,按照球料比为2∶1的比例在球磨机上混料24 h,然后把球磨好的料浆转移到60 ℃的烘箱中烘干,烘干后的粉料在刚玉研钵中研磨造粒,并过80目筛,粉体采用干压成型压制成长条试样。样品先以2 ℃/min的速率由室温升至600 ℃脱去粘结剂,再以5 ℃/min的速率升至所需温度进行烧结,最后以5 ℃/min冷却至400 ℃后随炉冷却至室温,得到烧成样品。

表1 因素水平表Tab.1 Arrangement of factors and levels

2.2 性能表征与检测

利用阿基米德排水法测量样品的气孔率和体积密度,样品的相对密度为样品的体积密度与其理论密度比值的百分数;利用三点弯曲法在万能试验机(WDW-300型)上测定样品的室温抗弯强度,跨距为30 mm,加载速率为0.5 mm/min;用X射线衍射仪(D8 advance型)对样品进行物相分析(管电压40 kV,管电流40 mA,扫描范围10°~90°,扫描速率为8°/min);用扫描电镜(Quanta 450型)观察样品断面的微观形貌。以上数据均为五个样品的平均值。

3 结果与讨论

3.1 正交实验结果分析

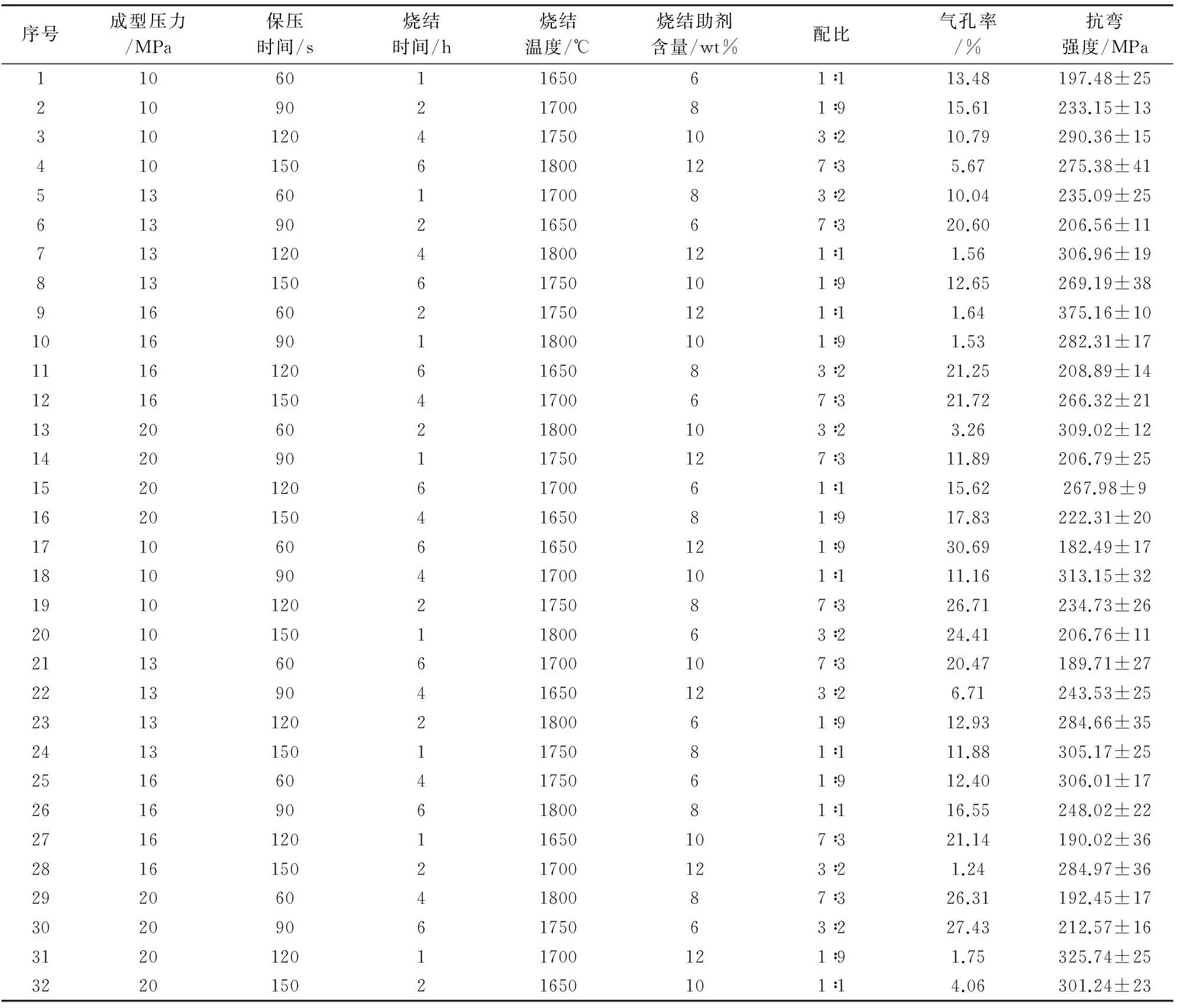

以气孔率和抗弯强度作为考核指标来优化氮化硅陶瓷的实验配方和工艺参数,正交实验结果如表2所示。为了解上述六个因素对氮化硅陶瓷气孔率和抗弯强度的影响规律,对考核指标进行极差分析,结果如表3所示。

表2 正交实验结果Tab.2 The results of orthogonal experiment

表3中ki(i=1、2、3、4)表示水平各因素实验结果总和的平均值,R表示各因素对应的极差值,R=kmax-kmin。极差R值的大小用来衡量实验中相应因素对考核指标的影响程度,R值越大表明该因素的水平变化对实验指标所造成的影响越大。由表3结果可以看出,影响气孔率的各因素极差大小顺序是烧结助剂含量>配比>保温时间>烧结温度>成型压力>保压时间;影响抗弯强度的顺序则是配比>烧结温度>烧结助剂含量>保温时间>成型压力>保压时间。

表3 正交实验极差分析Tab.3 Range analysis of orthogonal experiment

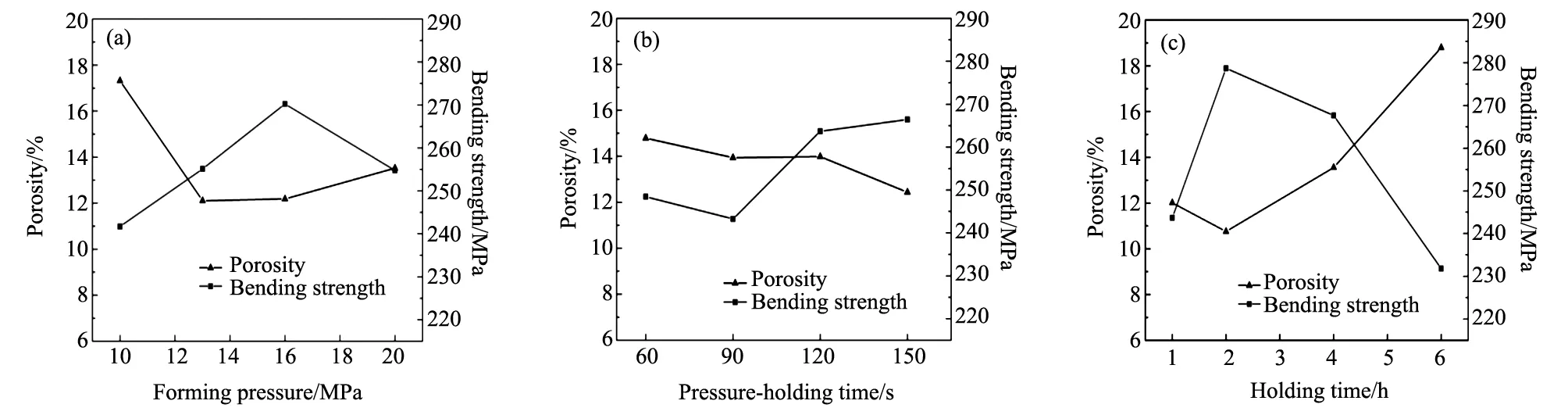

3.2 成型压力、保压时间、保温时间对氮化硅陶瓷性能的影响

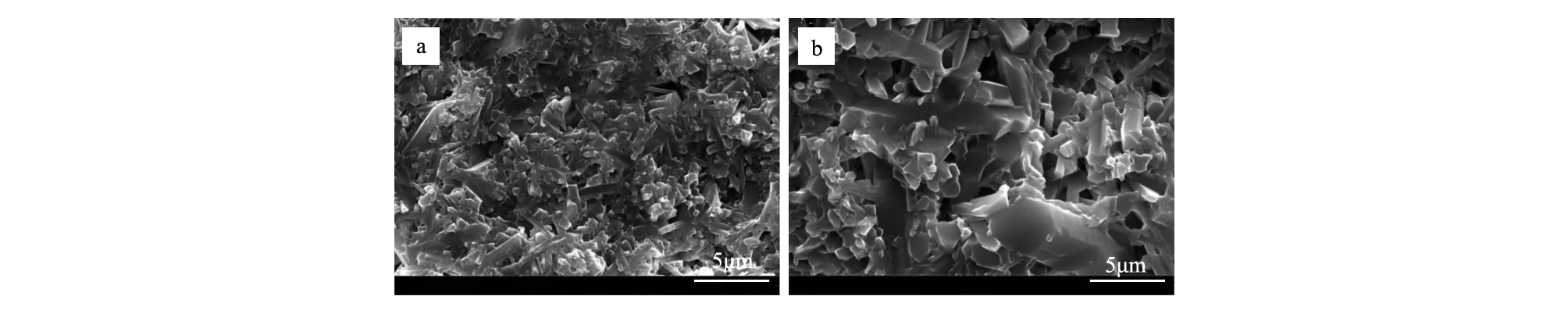

根据表3极差分析的结果,绘制出成型压力、保压时间和保温时间对氮化硅陶瓷气孔率和抗弯强度的影响趋势图,分别如图1(a)、1(b)、1(c)所示。图1(a)中可以看出随着成型压力的增大,试样的气孔率先减小后增大,和抗弯强度的变化正好相反。增大成型压力,会使颗粒之间更加紧密,素坯密度得到提高,使试样的气孔率降低,抗弯强度增加。但当压力过大时,素坯内无法排除的气体被压缩,当压力去除后气孔会回弹膨胀,在高温烧结过程中气孔会继续膨胀,导致试样的气孔率增大,抗弯强度降低。图1(b)反映出随保压时间的增加氮化硅陶瓷的气孔率减小,但是减小的程度不大。随着保压时间的增加,在受压过程中颗粒之间的位移增大,气孔消失,素坯的致密度有所提高[9],对试样的气孔率降低有一定程度的影响,但是如表3所示,影响程度在本实验中比起其他因素要小很多。由图1(c)可见,气孔率随保温时间的延长先降后升,至2 h时达到最低值,而抗弯强度随保温时间的变化规律正好相反。适当的延长保温时间可以促进晶粒长大,使氮化硅陶瓷致密度提高,但是过长的保温时间导致烧结过程中产生过多的液相,不利于烧结体的致密化,另外会导致一些晶粒异常长大,引起样品内局部应力集中,进而对气孔率和抗弯强度造成影响[10],如图2所示。

图1 各因素对氮化硅陶瓷气孔率和抗弯强度的影响(a)成型压力;(b)保压时间;(c)保温时间Fig.1 Effects of factors on porosity and bending strength of silicon nitride ceramics

图2 不同保温时间下样品的断面SEM图(a)4 h;(b)6 hFig.2 SEM images of the fracture surface of sample with different time(a)4 h;(b)6 h

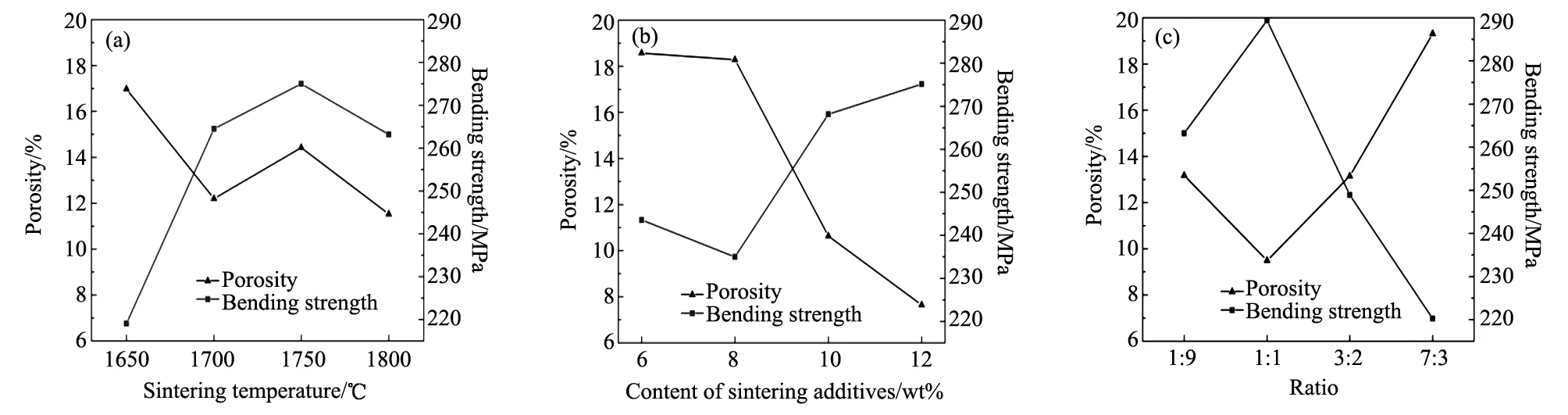

3.3 烧结温度、烧结助剂含量、配比对氮化硅陶瓷性能的影响

根据表3极差分析的结果,绘制出烧结温度、烧结助剂含量和配比对氮化硅陶瓷气孔率和抗弯强度的影响趋势图,分别如图3(a)、3(b)、3(c)所示。

图3 各因素对氮化硅陶瓷气孔率和抗弯强度的影响(a)烧结温度;(b)烧结助剂含量;(c)配比Fig.3 Effects of factors on porosity and bending strength of silicon nitride ceramics

从图3(a)中可以看出,试样的抗弯强度随着烧结温度的增加而增大,在1750 ℃时最大。因为随着烧结温度的增大,会使α相向β相转变,β相所占的比重增大,同时也促进生成长柱状的β-Si3N4,这是氮化硅陶瓷表现出高的抗弯强度的原因所在,如图4a所示。但随着烧结温度的增加,部分液相会因为温度过高而挥发,试样中局部区域液相流失,导致试样内部形成孔洞[11,12];另一方面,高温也会使晶粒异常长大,使Si3N4晶粒之间出现缺陷,导致试样抗弯强度的下降[8],如图4b所示。由图3(b)可见,随着烧结助剂含量的增加,抗弯强度有增大的趋势,气孔率则有减小的趋势;图3(c)反映出随着配比值的增大,抗弯强度是先增后减,在1∶1时达到最大,气孔率的变化则刚好相反。在烧结过程中,烧结助剂Y2O3和MgO会和氮化硅粉末表面的SiO2形成硅酸盐液相,使颗粒重排并填充Si3N4晶粒之间的间隙来达到致密化[13,14]。Y2O3和MgO含量过少,形成的液相无法充满晶粒之间的间隙;而含量过高,过多的玻璃相和粗化的晶粒致使氮化硅陶瓷的抗弯强度降低。

图4 不同烧结温度下样品的断面SEM图(a)1750 ℃;(b)1800 ℃Fig.4 SEM images of the fracture surface of sample with different temperatures(a)1750 ℃;(b)1800 ℃

3.4 最优条件制备的陶瓷性能

根据表3的极差结果综合分析,确定了最优方案下的工艺参数:成型压力为16 MPa,保压时间为120 s,保温时间为2 h,烧结温度为1750 ℃,烧结助剂含量为12wt%,配比为1∶1。所制备出氮化硅陶瓷的相对密度为94.53%,气孔率为1.09%,抗弯强度为410.73 MPa。图5为最优试样的XRD图。如图5所示,其主晶相β-Si3N4相,并含有少量的α-Si3N4相。图6为最优试样的断面SEM图。由图6可知,样品的晶粒主要以长柱状形式存在,具有较高的长径比。断面有明显的晶粒拔出现象。

图5 最优试样的XRDFig.5 XRD pattern of the optimal sample

图6 最优试样的断面SEM图Fig.6 SEM image of the fracture surface of the optimal sample

4 结 论

(1)采用正交实验研究了成型压力、保压时间、保温时间、烧结温度、烧结助剂含量以及配比对氮化硅陶瓷气孔率和抗弯强度的影响。影响其气孔率主要因素是烧结助剂含量和配比;影响其抗弯强度主要因素是配比和烧结温度;成型压力和保压时间影响的程度最小;

(2)最优工艺参数为成型压力16 MPa,保压时间120 s,保温时间2 h,烧结温度1750 ℃,烧结助剂含量12wt%,烧结助剂配比1∶1;

(3) 经最佳工艺烧结后的氮化硅陶瓷,相对密度为94.53%,气孔率为1.09%,抗弯强度为410.73 MPa。

[1] Hampshire S.Silicon nitride ceramics-review of structure, processing and properties[J].JournalofAchievementsinMaterialsandManufacturingEngineering,2007,24 (1):43-50.

[2] Krstic Z.Silicon nitride: the engineering material of the future[J].JournalofMaterialsScience,2012,47(2):535-552.

[3] Pyzik A J,Beaman D R.Microstructure and properties of self-reinforced silicon nitride[J].JournaloftheAmericanCeramicSociety,1993,76 (11):2737-2739.

[4] Liu X J,Huang Z Y,Ge Y M,et al.Microstructure and mechanical properties of silicon nitride ceramics prepared by pressureless sintering with MgO-Al2O3-SiO2as sintering additive[J].JournaloftheEuropeanCeramicSociety,2005,25(14):3353-3359.

[5] Chockalingam S,Earl D A.Mechanical properties of 2.45 GHz microwave sintered Si3N4-Y2O3-MgO-ZrO2system[J].JournaloftheEuropeanCeramicSociety,2009,29(10):2037-2043.

[6] 刘晓光,陈大明,仝建峰,等.热压烧结Si3N4-Y2O3-La2O3陶瓷材料的研究[J].稀有金属与材料工程,2007,36(1):369-372.

[7] 李家亮,陈 斐,牛金叶.氮化硅陶瓷的低温常压烧结及其力学性能[J].硅酸盐通报,2011,30(6):1309-1312.

[8] 杨亮亮,谢志鹏,李 双.MgO-Al2O3-CeO2复合烧结助剂对放电等离子烧结氮化硅陶瓷致密化和性能的影响[J].硅酸盐学报,2015,43(12):1712-1718.

[9] 鲍小谷.干压成型工艺探讨[J].江苏陶瓷,1998,31(2):12-14.

[10] Zhou Y,Zhu X W,Hirao K.Sintered reaction-bonded silicon nitride with high thermal conductivity and high strength[J].InternationalJournalofAppliedCeramicTechnology,2008,5(2):119-126.

[11] Ling G,Yang H T.Pressureless sintering of silicon nitride with magnesia and yttria[J].MaterialsChemistryandPhysics,2005,90(1):31-34.

[12] Wasanapiarnpong T,Wada S,Imai M,et al.Effect of post-sintering heat-treatment on thermal and mechanical properties of Si3N4ceramics sintered with different additives[J].JournaloftheEuropeanCeramicSociety,2006,26 (15):3467-3475.

[13] Yin R M,Ji F B,Hou Q L,et al.Effect of Y2O3-MgO addition on heterogeneous precipitation-thermal reduction synthesis and sintering of Fe-Mo/Si3N4powders[J].JournalofMaterialsScienceandTechnology,2014,30(3):285-289.

[14] Zhao Y J,Zhang Y J,Gong H Y,et al.Effects of Y2O3-MgO nanopowders content on mechanical and dielectric properties of porous BN-Si3N4composites[J].CeramicsInternational,2015,41(3):3618-3623.

Process Optimization and Properties of Silicon Nitride Ceramics Prepared by Pressureless Sintering

WANGHuan1,2,XUANWei-dong1,2,YANGZhi-gang1,2,MAChen-kai1,2,ZHAODeng-ke1,2,RENZhong-ming1,2,WANGBao-jun1,2,WANGJiang1,2

(1.State Key Laboratory of Advanced Special Steels,Shanghai 200072,China;2.Shanghai Key Laboratory of Ferro-Metallurgy,Shanghai University,Shanghai 200072,China)

Silicon nitride ceramics were prepared by pressureless sintering,using α-Si3N4as raw material, Y2O3and MgO as sintering additives. In order to optimize the experiment formulation and process parameters, the effects of forming pressure, pressure-holding time, holding time, sintering temperature, the content and the ratio of sintering additives on the apparent porosity and bending strength of the silicon nitride ceramics were investigated by using the orthogonal experiment. The results show that the content and the ratio of sintering additives mainly affect the apparent porosity of ceramics, but the ratio of sintering additives and sintering temperature mainly affect the bending strength of ceramics. The optimal parameters were as follows: pressure of 16 MPa, pressure-holding time of 120 s, holding time of 2 h, sintering temperature of 1750 ℃, the content of sintering additives of 12wt% and the ratio of sintering additives of 1∶1. Silicon nitride ceramics sintered after the optimal parameters have the density of 94.53%, apparent porosity of 1.09% and bending strength of 410.73 MPa.

silicon nitride;orthogonal experiment;porosity;bending strength

国家自然科学基金(U1560202,51401116,51404148);上海市科委项目(13521101102,14521102900);上海市商用航空发动机领域联合创新计划;中国科协“青年人次托举”工程;上海市青年东方学者奖励计划、“晨光”计划、“扬帆”计划

王 欢(1989-),男,硕士研究生.主要从事氮化硅陶瓷材料的研究.

任忠鸣,教授.

TD98

A

1001-1625(2016)09-2747-06