直列4缸汽油机曲轴结构优化设计与工程分析

2016-11-10李国华潘圣临任伟伟闫立凯徐敬彬

李国华,潘圣临,任伟伟,闫立凯,徐敬彬

(哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江 哈尔滨 150060)

直列4缸汽油机曲轴结构优化设计与工程分析

李国华,潘圣临,任伟伟,闫立凯,徐敬彬

(哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江 哈尔滨 150060)

∶本文以东安汽发某款汽油发动机曲轴结构优化为实例,在保证曲轴重量和平衡率不变的前提下,通过对曲轴平衡重布置方案及结构的优化,实现了降低了曲轴工作载荷,优化了曲轴载荷分布的效果。同时也分析了在相同平衡率的情况下,四平衡重和八平衡重两种平衡重布置方案对轴承油膜厚度、载荷的对比。

∶汽油发动机;平衡重布置;曲轴载荷;轴承载荷

10.16638/j.cnki.1671-7988.2016.09.018

CLC NO.: U464.171Document Code: AArticle ID: 1671-7988 (2016)09-46-03

引言

曲轴是发动机的最重要的零部件之一,其自身的强度和刚度对发动机的可靠性有着决定性的影响,而曲轴的平衡性能也会对曲轴自身及发动机主轴承的工作条件产生影响,因此曲轴的优化设计对提高发动机可靠性和耐久性,甚至整机的振动、油耗都具有重要意义。

直列四缸内燃机曲轴通常采用曲拐夹角为180°的对称平面曲轴结构,其本身已动平衡,但要承受较大的内弯矩[1]。为使曲轴达到内平衡需要布置平衡重,合理的布置平衡重可以有效减少曲轴受力、主轴承负荷及内力矩,四缸机平衡重布置通常可按分段平衡法布置四块平衡重,或按完全平衡法布置八块平衡块。四平衡块布置法结构简单、重量轻,但内弯矩大、单个平衡重大,而八平衡块布置法相对来说结构较为复杂,重量较重,内弯矩较小、单个平衡重小、对轴承的载荷较小。

随着计算机技术在发动机开发中的应用日趋广泛,曲轴的设计开发也更加高效、准确、全面、可靠。通过以PRO/E等计算机三维软件的广泛应用,使曲轴结构设计更加高效、准确,也使曲轴的结构优化更加便利的实现。而通过以AVL Excite等仿真软件的应用也为曲轴设计完成后提供模拟仿真,使得虚拟验证成为一项重要的向工程师提供合理的改进优化建议的方法[2]。

东安汽发在开发一款高性能汽油机中,采用两种曲轴平衡重的布置方案即一种方案为四平衡重,一种为八平衡重。两种方案曲轴采用相同的材料及主轴直径、连杆直径、润滑油道布置等基本结构,也设计成相同的重量和曲轴系统平衡率。通过仿真软件模拟结果对比两种曲轴自身强度以及对轴承的载荷、轴承摩擦功耗等各项参数,确定更优的曲轴详细设计方案。设计过程中也对相同曲轴系统平衡率的四平衡重和八平衡重曲轴的油膜压力、油膜厚度等参数进行了对比,为后续四缸直列汽油机整机平衡设计与曲轴的优化设计提供有力借鉴。

1、两种曲轴方案概述

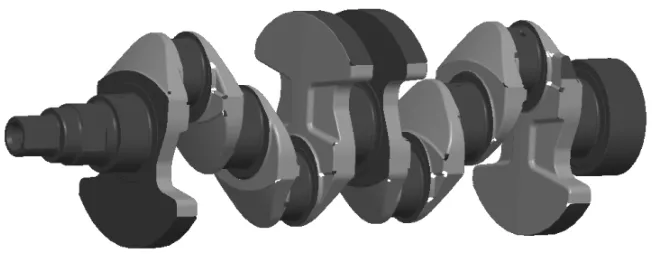

1.1方案一

方案一采用本机型同系列产品的基本结构,采用四平衡重曲轴的基本结构,曲轴平衡率根据本系列同类曲轴系统相同,确定为90%。曲轴结构三维视图见图1,曲轴平衡率计算见表1,曲轴质量为10.294kg。

图1 方案一曲轴三维视图

表1 方案一曲轴平衡率计算

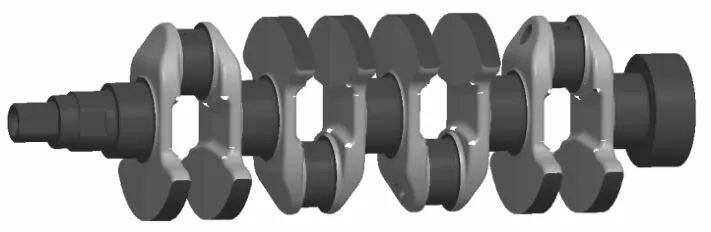

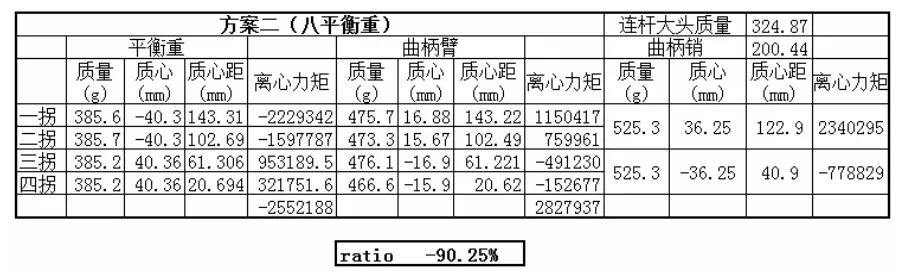

1.2方案二

方案二采用八平衡重的平衡重配置方式,通过采用PRO/E三维CAD软件不断对平衡重结构动态优化,同时保证了平衡率及曲轴重量与方案一相同,并且曲轴自身达到静、动平衡。

图2 方案二曲轴三维视图

表2 方案二曲轴平衡率计算

2、仿真模型的建立

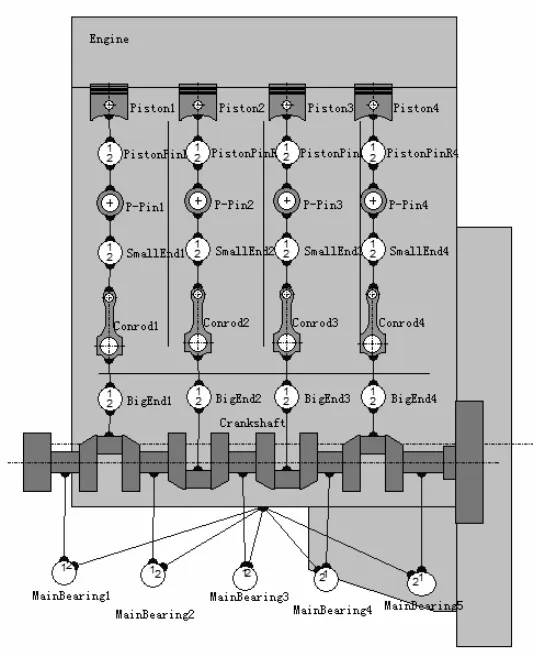

采用AVL Excite软件分别对方案一、方案二的曲轴进行曲轴系统动力学仿真分析。

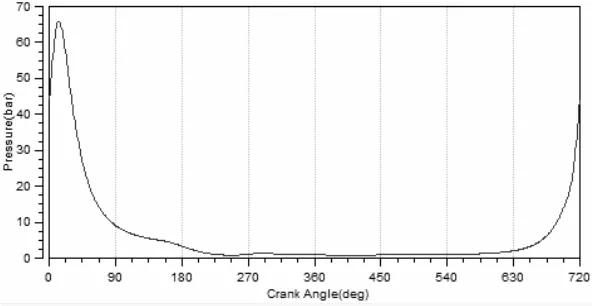

曲轴参数通过PRO/E软件测量、计算得出。缸压曲线来自于GT-POWER对整机建模后性能计算得出。在模型载荷中加载发动机从1000rpm~5500rpm的示工图数据,并对加载数据进行检查,图3为4500rpm的示工图。

图3 曲轴系统动力学仿真分析模型

图4 4500rpm 缸压曲线

3、计算结果分析

曲轴平衡重布置方案的不同对连杆轴承影响不大,在此不做对比。而对曲轴自身受力以及主轴承载荷有一定影响,以下对两种方案的主轴承最大载荷、主轴承最小油膜厚度、主轴承摩擦功耗、曲轴圆角应力、曲轴圆角安全系数结果进行比对和分析。

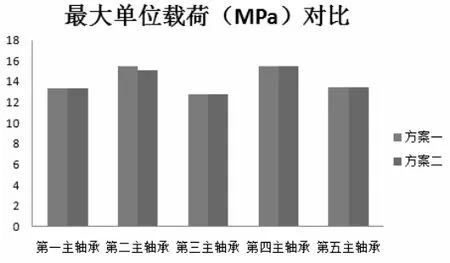

3.1主轴承最大单位载荷对比

主轴承载荷大小主要取决于轴承两侧的缸内压力以及曲柄连杆机构惯性力。其中缸内压力是决定轴承负荷的主要因素,从图5可以看出,因为第二、第四相邻两缸的点火间隔为180°CA,受相邻两缸连续爆发压力影响,最大主轴承载荷相比最大[3],第三主轴承相邻两缸点火间隔360°CA,受相邻两缸爆发压力不是连续的,所以最大轴承载荷偏小,第一、第五主轴承位于曲轴的两端只承受一个缸爆发压力的影响所以最大轴承载荷也偏小,并且与第三主轴承数值相近。

而惯性力影响较小,从图5就可以看出第一、第三、第四、第五主轴承的载荷都没有明显变化,而第二主轴承下降了0.44MPa(占原轴承载荷的2.8%)。

图5 主轴承最大单位载荷对比

3.2主轴承最大单位载荷对比

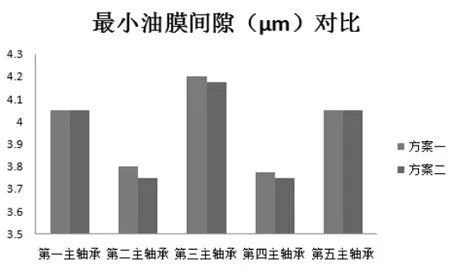

主轴承最小油膜厚度主要取决于轴承载荷,载荷越大轴承的最小油膜厚度越小,从图5和图6对比可以看出。两种方案最小油膜厚度变化不大且均大于1μm,远远满足设计要求。

图6 主轴承最小油膜间隙对比

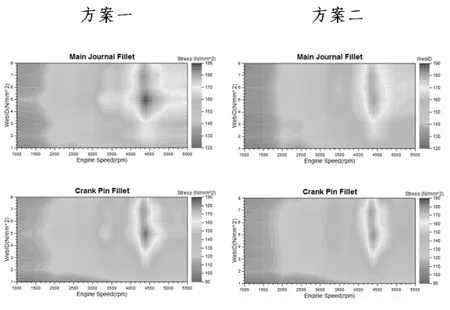

3.3曲轴圆角应力对比

曲轴轴颈和曲柄连接的圆角处和油孔附近是曲轴应力集中最严重的部位,尤其一圆角处更为突出,所以校核曲轴圆角的应力是曲轴设计较为重要的内容。图7为两种方案主轴颈圆角与曲柄销颈圆角的对比情况。

从图7可以看出主轴颈和曲柄销颈圆角应力在发动机最大扭矩点转速下最大,而第五主轴承臂受力最大。方案一最大圆角应力为190MPa,方案二最大圆角应力为182MPa,比方案一减少4.2%。

图7 曲轴圆角应力对比

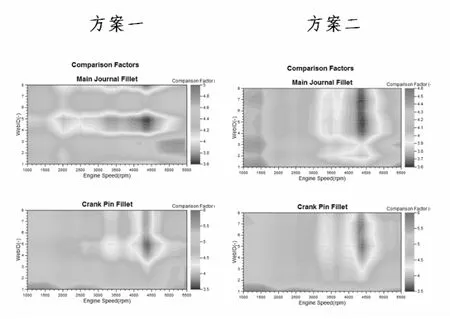

3.4曲轴圆角安全系数对比

曲轴的安全系数即曲轴强度的储备系数,表示曲轴本身的疲劳强调与工作应力之比。

图8为曲轴圆角安全系数的对比, 从图可以看出曲轴最小安全系数在最大扭矩点转速4500rpm,方案一、方案二的主轴颈最小安全系数均为3.6左右,曲柄销颈最小安全系数均为3.6左右。方案一主轴颈圆角最小安全系数分布在2000rpm~5000rpm之间,发生在第四、第五、第八曲柄臂处。方案二则分布在汽车实际使用时发动机不经常工作的4000 rpm~5000 rpm之间。方案一和方案二曲柄销颈圆角最小安全系数分布情况基本相当。

图8 曲轴圆角安全系数对比

4、总结

1)通过采用PROE等三维建模软件完全可以实现曲轴结构设计的动态优化,使在保证平衡率、主轴直径、曲柄销直径等基本参数不变的情况下,将八块平衡重布置结构的曲轴重量降到最低。

2)采用八平衡重的曲轴在与四平衡重曲轴在相同平衡率的情况下,主轴承载荷、主轴承油膜厚度、曲柄销处圆角安全系数,均未能达到想象中显著改善的效果。

3)采用八平衡重的曲轴的最小安全系数从四平衡重的2000rpm~5000rpm的范围有效缩小到4000rpm~5000 rpm之间。从而有效降低了汽车在使用期间曲轴失效的风险。

4)综上所述八平衡重曲轴在轴承载荷以及曲轴自身结构强度上,具备一定优势。但四平衡重曲轴质量小,成本低的优势毋庸置疑,设计开发时需要综合评判各取所需,本文希望对今后的曲轴平衡重布置方案的选择提供借鉴意义。

[1] 杨连生.内燃机设计,1980.

[2] 梁立峰.高性能汽油机曲轴设计与工程分析,2012.

[3] 李勋,毕玉华等.直列4缸发动机曲轴平衡方案研究,内燃机车2011.

Inline 4-cylinder gasoline engine crankshaft optimal design and engineering analysis

Li Guohua, Pan Shenglin, Ren Weiwei, Yan Likai, Xu Jingbin

(Center of Technology, Harbin DongAn Automotive Engine Manufacturing Co., Ltd, Heilongjiang Harbin 150060)

In this paper, a gasoline engine crankshaft structural optimization instance of Dong'an automotive engine company's was given. ON the premise of on change of the weight and balance rate of the crankshaft, we achieve results of reducing work load of the crankshaft and optimizing the crankshaft load distribution through rearranging crankshaft counterweight and optimizing crankshaft structure. Also at the same balance rate, two rearranging programs of four-counterweight and eight-counterweight were made comparison on film Thickness of thrust bearing and the load.

gasoline engine; counterweight arrangement; crankshaft load; bearing load

∶U464.171

∶A

∶1671-7988 (2016)09-46-03

李国华(1979-),男,工程师,就职于哈尔滨东安汽车发动机制造有限公司技术中心。研究方向发动机、曲轴设计、发动机轴承设计。