稠油热采管BG90H钢在不同条件下的腐蚀行为

2016-11-07卢鹏

卢 鹏

(大庆油田装备制造集团射孔弹厂,大庆 163000)

稠油热采管BG90H钢在不同条件下的腐蚀行为

卢 鹏

(大庆油田装备制造集团射孔弹厂,大庆 163000)

通过干空气和湿空气以及在H2S和CO2共存条件下腐蚀试验模拟油田现场稠油热采的过程,研究了稠油热采管BG90H钢在不同条件下的腐蚀行为。结果表明:BG90H钢在干空气中的均匀腐蚀速率小于在湿空气中的均匀腐蚀速率,在湿空气中材料出现局部腐蚀(点蚀);湿空气中水蒸气含量大,在金属材料表面结露、均匀成膜,且供氧充分,使BG90H钢的吸氧腐蚀速率显著上升,由于完整液膜下试样表面腐蚀原电池数量的显著增多,材料点蚀程度显著增强。在CO2和H2S共存腐蚀条件下,腐蚀速率在120 ℃出现最大值,此时金属表面上生成一层疏松的、多孔且较厚的腐蚀产物膜;当温度在100~120 ℃及大于180 ℃时,局部腐蚀较为严重,但在150~180 ℃时,局部腐蚀轻微;腐蚀过程由CO2/H2S联合交替控制。

BG90H稠油热采管;均匀腐蚀;局部腐蚀

火烧驱油亦称火驱开采法,是一种在油层内部产生热量的热力采油技术。该方法把空气或氧气注入到油层里面,使其在油层中与有机燃料起反应,用反应产生的热量来帮助采收未燃烧的原油[1]。虽然火烧驱油技术不断发展,但点火器、井下工具、注气管柱及生产管柱的腐蚀却未引起足够重视。常用的稠油热采管有TP80H、TP90H、TP100H、TP110H等。从国外火烧驱油井腐蚀的案例以及火烧驱油工艺和腐蚀环境分析来看,火烧驱油过程中普遍存在以下问题。首先,在注入井湿式火烧过程中,空气与水交替注入会引起氧腐蚀。氧腐蚀使管材发生局部腐蚀,长期作用导致管材腐蚀穿孔,或出现严重的麻点现象,使管材强度降低。其次,由于产液温度较高(150 ℃左右),生产井会同时发生酸腐蚀及氧腐蚀。在高温、高矿化度地层条件下,由原油燃烧生成的CO2、SO2与地层内部的水发生化学反应形成碳酸、亚硫酸、硫酸,对井下套管、油管、生产泵及地面阀门、管件产生严重的电化学腐蚀,局部产生不同程度的腐蚀坑、腐蚀麻点、甚至腐蚀穿孔。火烧驱油工艺要求井下套管、油管、生产泵及地面阀门、管件等设备材料需具有较强的抗氧化、抗腐蚀能力和较高的热稳定性等特点。目前,关于火烧驱油设备材料的选择、火烧驱油过程中腐蚀影响因素及腐蚀机理还缺乏统一的认识[2-3]。本工作通过模拟油田现场稠油热采的过程,对BG90H稠油热采管的氧腐蚀以及不同温度下的腐蚀行为进行研究,为油田安全使用BG90H稠油热采管提供技术依据。

1 试验

试验材料选自BG90H稠油热采管,其化学成分(质量分数)为:0.27% C, 0.24% Si,1.13% Mn,0.008% P,0.001% S,0.99% Cr,0.14% Mo,0.04% Ni。

通过干空气腐蚀、湿空气腐蚀及H2S和CO2共存条件下腐蚀试验模拟稠油热采过程中的注气系统和生产系统的腐蚀,来研究稠油热采管的耐蚀性。

1.1干空气腐蚀试验

所有试样均为φ72 mm的1/6圆环,腐蚀介质为干燥空气(不含水蒸气),温度25 ℃,总压为5 MPa,试样转速3 m/s,腐蚀时间为720 h。试验装置选用TFCZ-35/250型磁力驱动反应釜。试验前,先通入高纯氮10 h除氧,然后注入干燥空气。试验结束后取出,将试样表面用蒸馏水冲洗去除腐蚀介质、无水酒精除水后称量。根据试验前后试样的质量差,计算腐蚀速率。

1.2湿空气腐蚀试验

湿空气腐蚀试验选用TMJ-9701盐雾试验机,试样尺寸为15 mm×3 mm×50 mm,腐蚀介质为蒸馏水+空气,空气流量(0 ℃,101.325 kPa条件下)为20 000 m3/d、注水量20 m3/d,温度为25 ℃,试验时间为30 d(720 h),盐雾箱里的湿度达到100%。试验结束后取出试样,在空气中风干,清洗后称量,根据试验前后试样的质量差,计算腐蚀速率。

1.3H2S和CO2共存条件下腐蚀试验

通过H2S和CO2共存条件下的腐蚀试验模拟高温高压的生产系统。试验温度分别为50,100,120,150,180,200 ℃;H2S和CO2的分压分别为0.009,0.42 MPa,总压为3 MPa;腐蚀介质为模拟油田采出水成分配置的溶液,其成分(mg/L)为:3 940.05 Cl-,134.40 SO42-,1 894.37 HCO3-,34.79 Mg2+,124.87 Ca2+,3125.56 (Na++K+);试验时间为168 h;流速为2 m/s;腐蚀试验装置选用FCZ-35/250磁力驱动反应釜。试验时,试样完全浸泡在腐蚀介质中。试验结束后取出试样,在空气中风干,清洗后称量,根据试验前后试样的质量差,计算不同温度下的腐蚀速率。

2 结果与讨论

2.1干空气腐蚀试验结果

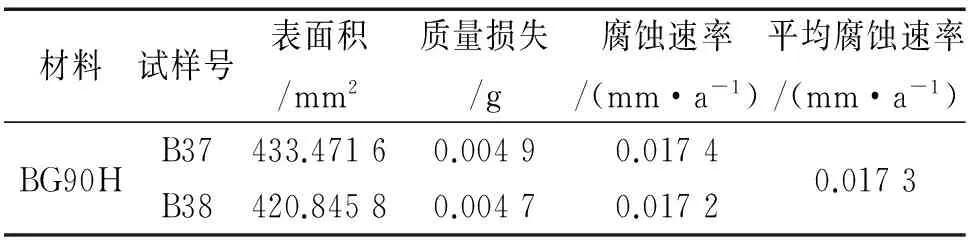

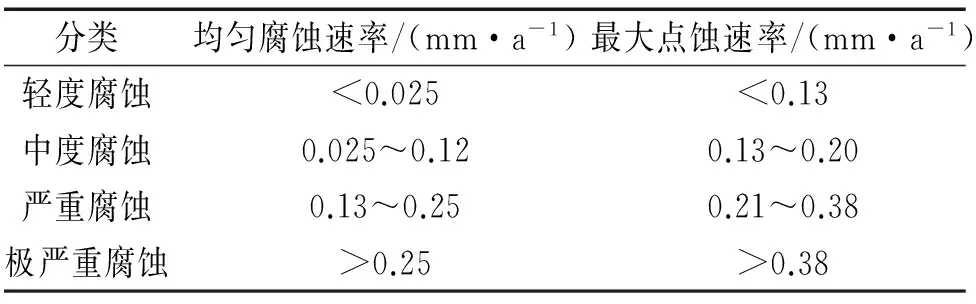

由表1可知,BG90H钢的平均腐蚀速率为0.017 3 mm/a,参照NACE RP0775-2005标准(见表2),其腐蚀程度归类为轻度腐蚀。

表1 试样干空气腐蚀的腐蚀速率Tab. 1 Corrosion rate of specimen in dry air corrosion

表2 NACE RP 0775-2005标准对腐蚀程度的规定Tab. 2 Corrosion standard from NACE RP0775-2005

图1为干空气腐蚀后试样去除腐蚀产物前后的表面宏观腐蚀形貌。由图1(a)可见,试样表面的腐蚀很轻微,可见金属光泽,仅在局部微小区域可见黄褐色腐蚀产物附着。由图1(b)可见,试样表面仅在个别部位可见点蚀留下的痕迹,如图中椭圆所示。

图2为干空气腐蚀后试样去除腐蚀产物前后的表面微观腐蚀形貌。由图可见,试验后BG90H试样表面几乎没有腐蚀产物覆盖,清洗后,除宏观可看到的局部腐蚀外,其余区域未发生明显的点蚀,在500倍扫描电镜下仅可见非常浅小的点蚀痕迹。

2.2湿空气腐蚀试验结果

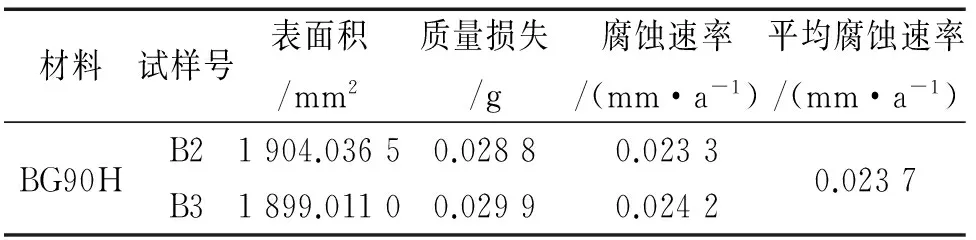

由表3可知,BG90H钢的平均腐蚀速率为0.023 7 mm/a,参照NACE RP0775-2005标准,其腐蚀程度为轻度腐蚀。与干空气腐蚀相比,BG90H钢在湿空气中的腐蚀速率更大,尽管湿空气中的水蒸气会在钢材表面结露成膜,使碳钢的电化学腐蚀更容易进行,但其腐蚀速率仍不大。

图3为湿空气腐蚀后试样去除腐蚀产物前后的表面宏观腐蚀形貌。由图3(a)可见,试验后试样表面上可见黄褐色腐蚀产物附着,去除腐蚀产物后,试样表面状态不均匀,可见明显腐蚀痕迹。

材料试样号表面积/mm2质量损失/g腐蚀速率/(mm·a-1)平均腐蚀速率/(mm·a-1)BG90HB21904.03650.02880.02330.0237B31899.01100.02990.0242

图4为湿空气腐蚀后试样去除腐蚀产物前后的表面微观腐蚀形貌。由图可见,去除腐蚀产物前,试样表面有一层厚厚的腐蚀产物覆盖,局部区域有面积大小不一的腐蚀产物堆积,腐蚀产物出现分层,比较疏松,局部表层腐蚀产物脱落后,下层腐蚀产物也可见龟裂痕迹。去除腐蚀产物后,试样表面发生严重点蚀,利用金相显微镜观察试样表面点蚀坑,试样表面点蚀坑密度较大,相对来讲都比较深。

2.3H2S和CO2共存条件下腐蚀试验结果

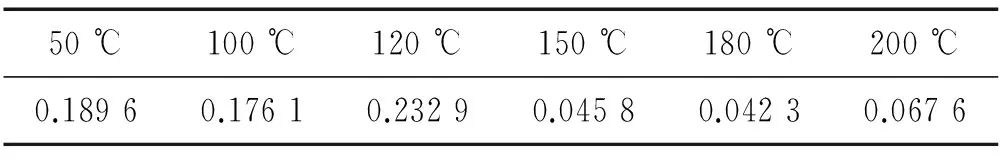

由表4可见,试样的均匀腐蚀速率在120 ℃达到最大,为0.232 9 mm/a,参照NACE RP0775-2005标准,其腐蚀程度归类为严重腐蚀。随着温度的升高(50~120 ℃),均匀腐蚀速率先减小后增大,当温度达到120 ℃以后,腐蚀速率急剧下降,并在120~200 ℃的温度范围内腐蚀速率又经历了一次先减小后增大的波动。由图5可见,在50 ℃时表面腐蚀产物较多,但部分区域腐蚀产物脱落;在100 ℃时表面腐蚀产物较50 ℃时的致密;当温度达到120 ℃时,表面腐蚀产物较多,腐蚀产物层较厚,上层疏松,下层比较致密,但有龟裂及脱落发生,对基体保护能力较弱;当温度达到180 ℃时,腐蚀产物又变得致密,且不存在脱落现象。

表4 试样在H2S和CO2共存条件下腐蚀的 腐蚀速率Tab. 4 Corrosion rate of specimen in H2S and CO2concomitant environment mm/a

去除腐蚀产物后试样表面微观腐蚀形貌如图6所示。由图可见,温度在100~120 ℃时,局部腐蚀较为严重,但在150 ℃时未见明显的局部腐蚀,180 ℃时局部腐蚀轻微,超过180 ℃后局部腐蚀又变得严重。这是由于在较低温度及高温条件下,腐蚀产物膜疏松,且存在脱落现象,对材料的保护性较差。对120 ℃和180 ℃的腐蚀产物进行XRD分析(图略)。结果表明,在120 ℃时,腐蚀产物中主要是FeS,在180 ℃时腐蚀产物主要是FeCO3。

2.4分析与讨论

2.4.1 空气的潮湿程度对腐蚀的影响

当空气非常干燥,金属表面上不存在水膜,称为干大气腐蚀,其特点是金属表面的吸附水膜厚度不超过10 nm,没有形成连续的电解液膜,这时金属的腐蚀速率很低,化学氧化作用较大,能够在金属表面形成一层保护性氧化膜。

当空气湿度接近于100%,或当水直接落在金属表面上时,金属表面存在着肉眼可见的凝结水膜。此时的大气腐蚀称为湿大气腐蚀,其特点是水膜较厚,随着水膜加厚,氧扩散困难,腐蚀速率下降。

当金属发生大气腐蚀时,由于表面液膜很薄,氧气易于到达金属表面,而氧的平衡电位又较氢的电极电位正,所以金属在有氧存在的溶液中首先发生氧的去极化腐蚀,反应方程式如式(1)所示。

(1)

在大气腐蚀条件下,氧通过液膜到达金属表面的速度很快,并得到不断供给,液膜愈薄扩散速率越快,阴极上氧去极化过程愈有效,但当液膜未形成时,氧的阴极的去极化过程受到阻滞。一般在可见液膜下或因腐蚀产物吸水湿润时,大气腐蚀速率主要由阴极过程控制;当水膜很薄时,腐蚀速率主要由阳极过程控制。

氧是极强的阴极去极化剂,即使在其含量非常低的情况下(质量浓度小于1 mg/L),也能引起较严重腐蚀[4]。有研究表明,当溶解氧的质量浓度大于0.6 mg/L时,钢的腐蚀速率开始迅速增大。由于火烧驱油注气工艺需向井下连续注入空气,试样表面氧气含量较高并且得到源源不断的更新补充。干燥空气在金属材料表面局部区域形成水膜后,由于水膜厚度很小,更有利于空气中的氧向电极表面输送(同全浸电解液中金属的氧腐蚀不同,氧在其电解质中的扩散很慢),其结果是没有水膜覆盖的区域,金属不腐蚀,而有水膜覆盖的区域产生严重的腐蚀,当腐蚀发展到一定程度,便会在材料表面形成凹坑(局部腐蚀)。

从试验结果可以看出,相比于干空气的氧腐蚀(相当于干的大气腐蚀,试样表面水膜不连续,腐蚀较轻微),由于湿空气中水蒸气含量大,在金属材料表面结露、均匀成膜,且供氧充分,BG90H钢(耐蚀合金元素含量较少)的吸氧腐蚀速率显著上升。但相比于干空气腐蚀,在湿空气腐蚀条件下,完整液膜下试样表面腐蚀原电池数量显著增多,所以材料点蚀严重程度显著增强。

2.4.2 温度对腐蚀的影响

对于碳钢来说,在温度低于60 ℃时,腐蚀产物的溶解度较大,不能提供一定的保护作用[5-6],腐蚀速率较大;随着温度的升高,腐蚀产物的溶解度下降,在材料表面沉积的腐蚀产物也在一定程度上抑制了金属的溶解反应,使腐蚀速率降低;但当温度超过60 ℃后,电化学腐蚀的阴极及阳极过程都得到加速,金属的腐蚀作用大于腐蚀产物膜的保护作用,故腐蚀速率上升;当温度升高到120 ℃附近时,尽管FeCO3、FeS的形成条件是具备的,但此时金属表面上的FeCO3、FeS形核数量减少,核周围结晶增长较慢且不均匀,所以在基材上生成一层疏松、多孔、较厚的腐蚀产物膜,所以腐蚀速率出现最大值;当温度继续升高,溶液的pH显著升高,阴极反应显著降低,金属的溶解速率下降,而pH的升高将有益于大量的腐蚀产物均匀地在金属表面上结晶形核,迅速生成一层较薄的致密均质且附着力好的腐蚀产物保护膜,因此腐蚀速率下降;当温度高于150 ℃时,金属中的铁在高温下可与水发生反应生成Fe3O4,可降低FeCO3腐蚀产物膜的保护性,所以腐蚀速率有所上升。

2.4.3 CO2/H2S分压比的影响

在油气井生产过程中,H2S和CO2腐蚀是普遍存在的问题。H2S和CO2共存不仅使油套管存在硫化物应力腐蚀开裂的危险,同时也会造成电化学腐蚀。Pots等[7]认为以腐蚀产物中是否出现FeCO3为界限,可以将CO2/H2S分压比分为三个区域:当pCO2/pH2S<20时,腐蚀过程由H2S控制,腐蚀产物包括Fe2S、FeS、Fe1-xS;当20

3 结论

(1) BG90H钢在干空气中的均匀腐蚀速率低于在湿空气中的均匀腐蚀速率,但其腐蚀速率均在可接受的范围以内,在湿空气中材料出现局部腐蚀(点蚀);湿空气中水蒸气含量大,在金属材料表面结露、均匀成膜,且供氧充分,使BG90H钢的吸氧腐蚀速率显著上升,且由于完整液膜下试样表面腐蚀原电池数量的显著增多,材料点蚀严重程度显著增强。

(2) 在CO2+H2S腐蚀条件下,腐蚀速率在120 ℃时出现最大值,此时金属表面上FeCO3、FeS的形核数量减少,核周围结晶增长较慢且不均匀,所以在基材上生成一层疏松、多孔且较厚的腐蚀产物膜,腐蚀速率出现最大值,在实际应用过程中需采取一定的防腐蚀措施;温度在100~120 ℃及高于180 ℃时,BG90H钢的局部腐蚀较为严重,但在150~180 ℃,局部腐蚀轻微;腐蚀过程由CO2/H2S交替控制。

[1]温建萍,冯庆伟,温涛,等. 热采注汽管线的腐蚀与安全性分析[J]. 腐蚀科学与防护技术,2003,15(5):304-306.

[2]李林辉,李浩,屠海波,等. 油气集输管线内防腐技术[J]. 上海涂料,2011,49(5):31-33.

[3]吴久虎. 油气集输管线内防腐技术研究[J]. 科技风,2012(2):38.

[4]王温栋,潘竟军,陈莉娟,等. 注空气火驱采油过程中油套管用钢的高温氧化行为[J]. 机械工程材料,2015,39(3):36-40.

[5]张学元. 二氧化碳腐蚀与控制[M]. 北京:化学共出版社,2000.

[6]董社霞,张海龙,季公明,等. 多元热流体热采井筛管腐蚀试验及分析[J]. 石油与天然气化工,2015,42(3):287-293.

[7]POTS B F M,JOHN R C. Improvements on de-waard milliams corrosion prediction and application to corrosion management[C]//Corrosion 2002,Houston,Texas:NACE International,2002.

Corrosion Behavior of BG90H Heavy Oil Thermal Recovery Tube under Different Corrosion Conditions

LU Peng

(Daqing Petroleum Equipment Group Perforating Charge Plant, Daqing 163000, China)

By simulating the process of heavy oil thermal recovery with dry air corrosion, wet air corrosion and corrosion in H2S and CO2concomitant environment, the corrosion behavior of thermal recovery of heavy oil tube of BG90H steel was investigated. The results show that the uniform corrosion rate of BG90H steel in dry air was less than that in wet air, and the localized corrosion (pitting corrosion) appeared obviously in humid air. Wet air is rich in water vapor which leads to dew formation and uniform film on the surface of metal material. And with enough oxygen, a significant increase of oxygen absorption corrosion on BG90H steel was obviously observed. Since the increasr of the number of corrosion cells on the surface beneath the complete liquid membrane, the pitting corrosion was evidently worsening. In the H2S and CO2concomitant environment, the maximum corrosion rate appeared at 120 ℃ and the corrosion product film was loose, porous and thick. The localized corrosion was more serious at the temperatures of 100-120 ℃and higher than 180 ℃, but slight at 150-180 ℃. The corrosion process was controlled alternatively by CO2and H2S.

BG90H thermal recovery tube of heavy oil; uniform corrosion; localized corrosion

10.11973/fsyfh-201608012

2015-10-12

卢 鹏(1989-),助理工程师,学士,主要从事射孔弹生产,18149234061,378765760@qq.com

TG172.8

A

1005-748X(2016)08-0660-06