谈某高层连体连廊安装方案

2016-11-03何志川

何 志 川

(奥意建筑工程设计有限公司,广东 深圳 518031)

谈某高层连体连廊安装方案

何 志 川

(奥意建筑工程设计有限公司,广东 深圳518031)

以某高层连体钢结构连廊整体提升工程为例,阐述了钢结构整体提升技术特点,介绍了液压提升系统工作原理及设计思路,并对各阶段吊装单元进行了施工仿真分析,保证了工程的顺利安装。

钢结构,连廊,液压提升系统,仿真分析

1 建筑概况

本项目包括一幢29层的门式办公楼,一幢4层楼高的零售商场(高度22m)和用于停车和零售的4层地下室,4层地下室的深度为18m。办公楼的建筑面积为110 000m2,零售商场的建筑面积为32 880m2,总建筑面积为263 380m2。办公楼为连体结构,下部为两个独立的钢筋混凝土框筒结构,平面为矩形,框筒柱网轴线尺寸约为42.5m×42.5m。外框柱采用型钢混凝土柱,框筒之间距离为25.5m。23层至屋面层为连接层,采用钢结构连接。办公楼屋顶高度为135m。其标准层结构布置如图1所示。

2 连廊安装特点

2.1结构特点

本部分钢结构为办公楼23层至屋面层的连接层,共计8层,对应标高为103.5m~135.0m(如图2所示)。楼层为主次梁结构,主梁跨度为25.5m。除第29层通过短柱支撑在第28层以外,其余楼层由于建筑功能限制,各楼层间均未设置柱或支撑,这使得各楼层相对独立地分层受力,只在端部通过8根劲性柱连接起来。本部分所有梁均为H型钢梁,最大截面为H2 000×800×40×80。

2.2整体提升优点

针对其特点,采用分层地面拼装,然后整体提升的施工方案。

此方案有如下几个优点:

1)连接层构件截面大,单根构件最大重量达40t,采用塔吊吊装施工队塔吊的起吊能力要求高,高空对接点相对整体提升增加很多,安装精度难以保证。

2)连接层作为办公楼两塔楼的联系部分,为受力敏感区和薄弱区,如何保证焊接质量是施工的关键问题。相对于其他施工方法而言,采用整体提升,除了与塔楼的端部连接为高空焊接外,其余的连接都在地面进行,保证了焊接质量和结构的整体性。

3)大大缩短了施工工期。

3 液压提升系统

3.1液压提升油缸的构造及工作原理

提升油缸是计算机控制整体提升技术的核心设备,液压提升油缸为穿芯式结构,由提升主油缸及上、下锚具组成,钢绞线从天锚、上锚、穿心油缸中间、下锚及安全锚依次穿过直至底部与被提升构件通过地锚相连接。其工作原理为:提升油缸运行过程中,当上锚夹紧钢绞线,下锚松开,油口A进油则活塞通过上锚带动重物上升至主行程结束。然后将下锚夹紧钢绞线,B口进油,缩缸松上锚,完成空载缩缸,直至主行程结束,便完成一个行程的重物提升。如此循环,便可实现重物提升到预定的高度。油缸的上下锚具的松紧由各自的小油缸控制。提升油缸构造图见图3。

本工程中钢结构最大提升重量约为210t,钢结构桁架共设3组提升吊点,提升重量取1.5的安全保障系数;通过计算,3组吊点提升力分别为58t,23t,30t,根据提升力要求每个吊点配备12根钢绞线。钢绞线作为柔性承重索具,采用高强度低松弛预应力钢绞线,直径为15.24mm,抗拉强度为1 860MPa,破断拉力为26.3t。液压提升器中单根钢绞线的最大工作荷载为:58t/12=4.83t。单根钢绞线的荷载系数为:26.3/4.83=5.4。

根据规范和工程经验,配置6台TJJ-2000型提升器,液压提升器工作中采用如上安全系数是安全的。

3.2导向架的安装

在提升器提升或下降过程中,提升器顶部肯定余留钢绞线,如果余留的钢绞线过多,对于提升或下降过程中钢绞线的运行及提升器天锚、上锚的锁定及打开有较大影响,所以每台提升器必须配置好导向架,方便提升器顶部余留过多钢绞线的导出顺畅。导向架的导出方向以方便安装油管、传感器和不影响钢绞线自由下坠为原则。导向架横梁离天锚高约1.5m~2m,偏提升器中心5cm~10cm为宜,具体可在现场用角钢或脚手管架临时制作。

3.3地锚的设计

每一台提升器对应一只地锚。地锚安装在主梁上翼缘板上的下吊具内,要求每台地锚与其正上方的提升器竖直对应。地锚与下吊具使用压板固定时,应与下吊具留有一定空隙,使地锚可沿圆周方向自由转动,钢绞线与孔壁不致碰擦。

3.4钢绞线的安装

每根钢绞线长度约110m,提升器内各穿12根钢绞线,6台提升器共计72根钢绞线。提升器固定在提升梁上。钢绞线利用塔吊把钢绞线吊起,从下往上穿入液压提升器内,在顶部安全锚上用卡扣或锚片锁紧钢绞线,等每个提升器含钢绞线穿完后把上下锚锁紧,再拆除临时所用的卡扣和锚片。每台提升器顶部余留的钢绞线应沿导向架导向置于屋顶平台上,便于提升或下降过程中钢绞线“移动”的顺畅。

4 连廊提升仿真分析

4.1提升架布置

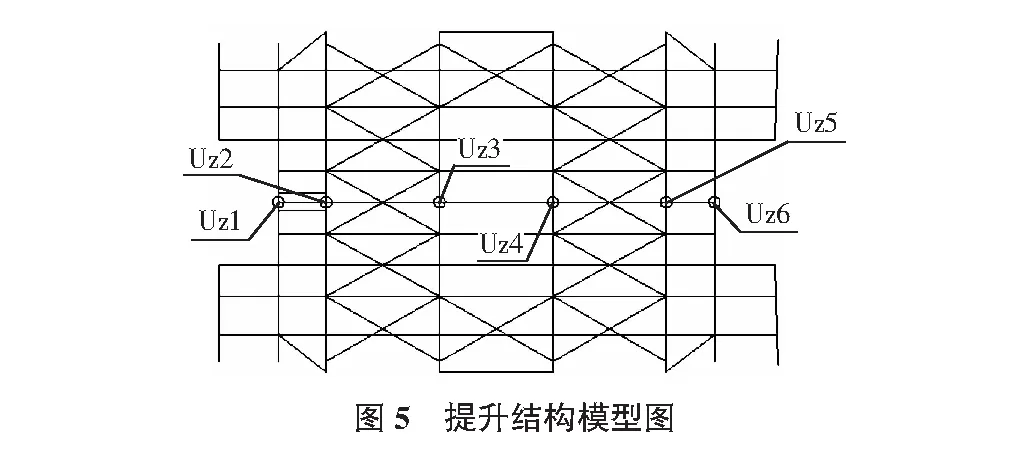

连廊钢采用整体提升方法安装就位,在屋面塔楼两侧各布置3个提升点,提升点的位置即是提升架的布置位置,布置如图4所示(其中圆圈处为吊点位置)。

4.2提升仿真分析

本次分析采用大型有限元分析软件sap2000v14版本进行吊

装分析验算,为考虑安全,自重乘数取1.2,共做三次提升分析。

第一次提升:30层钢结构,该层的钢结构重量最大,为210t;第二次提升:28层、29层钢结构两层一起提升,重量为139t;第三层提升:27层来单层提升,重量为115t。三种工况的模型及变形图见表1。由于纵向主梁的跨度为25.5m,故在地面拼装分为两段,需要在跨中连接处设置预起拱。根据sap2000的计算可得出在竖向的预起拱值,各榀主梁预起拱位置见图5,预起拱值见表2。

表1 各工况下计算模型及变形图

表2 各工况下地面分段处各点的预起拱值

提升阶段吊点最大反力/tUz1/mmUz2/mmUz3/mmUz4/mmUz5/mmUz6/mm第一次585.295.8910.3210.216.055.87第二次2310.6415.4920.5916.8710.928.82第三次308.3411.9017.8717.0811.298.63

5 结语

钢结构连廊因其自重轻、抗震能力强等特点被人们广泛应用于高层连体建筑中,而整体提升不仅保证了结构的焊接质量和整体性,还大大缩短了施工工期。本文详细阐述了整体提升施工工艺流程、液压提升系统控制原理及详细措施,并对施工全过程分阶段进行仿真分析,对各阶段的受力及变形进行评估,为关键构件预起拱提供准确数据,确保工程顺利安装。

[1]GB50017—2003,钢结构设计规范[S].

[2]GB50755—2012,钢结构施工规范[S].

Discussiononinstallationofacorridorinahigh-riseconnectedproject

HeZhichuan

(Aoyi Construction Engineering Design Limited Company, Shenzhen 518031, China)

Adoptsanexampleofaliftingprojectofawholecorridorinsomeconnectedhigh-risesteelstructure.Itisillustratedthattheadvantagesoftheliftingtechniqueofawholesteelstructure,andintroducedworkingmechanismanddesignofthehydraulicliftingsystem.Inaddition,someemulationanalysesarecarriedoutfortheconstructionofthehoistingelementofallstages,guaranteedthesmoothinstallationofengineering.

steelstructure,corridor,thehydraulicliftingsystem,emulationanalysis

1009-6825(2016)23-0042-02

2016-06-02

何志川(1983- ),男,硕士,工程师

TU973

A