多层大悬挑钢连廊提升施工关键技术

2023-02-25周鹏洋蔡建良许秀林倪建强管东芝

周鹏洋,蔡建良,许秀林,倪建强,管东芝

(1.浙江大东吴建筑科技有限公司,浙江 湖州 313017;2.南京东大现代预应力工程有限责任公司,江苏 南京 210018)

1 工程概况

杭州近江四合一项目采用钢框架-混凝土核心筒结构体系,建筑共有4个单体:T1-A,T1-B,T1-C,T2塔楼,相邻各单体间由连廊互相连接。其中T1-C,T1-B塔楼间为低位连廊,6~10层(标高21.800~39.020m)最大跨度约50m、宽18.7m,用钢量约为770t。T1-A,T1-B塔楼间为高位连廊,10~14层(标高39.020~56.220m)最大跨度约45m、宽29m,用钢量约1 150t。结构模型如图1所示。连廊为巨型桁架+框架结构形式,并带有大悬挑,其中低位连廊悬挑4.05m,高位连廊悬挑8.85m。2个连廊两端与主体结构采用刚性连接形成整体。

图1 结构模型

若采用散件高空原位拼装,高空组装、焊接工作量大、场地狭小、高度大,现场机械设备很难满足要求,存在很大安全隐患、质量风险。若采用传统桅杆提升方案,则存在钢连廊体量较大、桅杆卷扬机同步性较难控制、安装准确性很难得到保证、工程耗时较长、影响工期等问题。

大型结构整体提升[1]施工技术是集机、电、液压、计算机控制理论等于一体的现代化先进施工技术。采用计算机控制,柔性钢绞线承重,液压提升器集群同步提升原理,将大吨位构件在地面拼装后,整体提升至预定高度安装就位。该技术施工效率高,工期短,施工质量易保证,提升临时设施用量小,有利于施工成本控制。结合现场主体结构施工工序组织,采用钢连廊在地面整体拼装,整体一次提升就位施工方案[2],通过相关计算,对方案可能性进行分析。

2 提升流程及关键技术

2.1 提升流程

1)钢连廊在地面拼装成整体提升单元,上弦提升吊耳对准提升牛腿下方。

2)利用钢桁架上弦杆型钢预埋段设置提升平台(上吊点),对应每个提升平台设置1个提升点;对应桁架下弦两侧端部设置下吊点。

3)安装提升点结构、液压千斤顶,在上、下吊点间安装钢绞线及锚具,调试设备,试张拉钢绞线,保证所有钢绞线均匀受力。

4)检查钢结构桁架提升单元及同步提升的所有临时措施是否满足设计要求。

5)进行试提升,钢桁架脱离胎架200mm后锁定,静置观察4h,全面观察提升设备、液压及电气控制系统等运行情况,检查并记录支承结构、被提升结构变形情况等。

6)确认无异常情况后,开始正式提升,分级施加荷载,控制提升速度。

7)连续提升到位后,锁定千斤顶,然后进行水平方向调整并加临时固定,合龙时顺序为先外侧后内侧、先上弦后下弦。

8)钢结构桁架对接工作及构件补缺完毕后,各吊点同步分级缓慢卸载,使钢结构桁架自重转移至两侧剪力墙型钢混凝土柱或临时加固型钢框架上。

9)拆除液压提升设备,提升安装完毕。

2.2 提升设备

连廊桁架在地面整体拼装,整体提升,低位连廊设置4个提升点,高位连廊设置8个提升点,每个提升点设置2台液压千斤顶作为提升机具[3-4],并通过钢绞线拉结连廊钢结构下提升点,分级缓慢提升。

采用 PLC控制液压群顶提升自动系统(见图2),采用力(油压)与位移(行程)的双控制,通过单个计算机操作界面来设定工作参数,实现整个液压系统(所有液压泵站和千斤顶)自动连续运行。

图2 提升控制系统

液压千斤顶采用穿芯式结构,以钢绞线作为提升索具,有着安全、可靠、提升设备自重小、运输安装拆卸方便等优势。提升反力点、原始结构及临时结构尽量合并设置,可使提升临时设施用量降至最小。提升过程中,采用桁架一端1台油泵控制4台提升千斤顶,两端统一指挥实施基本同步提升,以保证安装过程的同步性、稳定性和安全性。液压千斤顶通过液压回路驱动,动作过程中加速度极小,对被提升构件及提升牛腿几乎无附加动荷载(振动和冲击)。本方案免去了大型起重机作业,可大大节省机械设备、人力资源,具有显著的经济效益。

2.3 提升分段

由于本项目为多层连廊,提升部分与主体结构对接点较多,为保证连廊顺利提升,降低连廊在对接点处卡住的可能性,连廊与主体结构断开对接位置随着连廊由低到高逐层向连廊中心方向内缩成阶梯状,如图3所示,最下层钢梁从柱侧缩进1m,向上逐层缩进值每层增加100mm。分段后的低位连廊提升部分重约630t,高位连廊提升部分重约950t。

图3 连廊提升示意

2.4 提升牛腿

根据提升工艺要求,在多层连廊上一层提升点设置倒L形钢箱梁牛腿,以提供提升所需的悬臂长度及竖向净空。因提升点提升质量较大,每个提升牛腿上设置2台液压提升器。连廊提升点设置及提升牛腿设计如图4所示。

图4 提升点设置及提升牛腿设计

2.5 提升合龙

1)提升至设计标高后,千斤顶上、下锚盘全部锁定,进行钢桁架合龙工作。为防止水平方向上由于风的影响可能会发生微小摆动,提升到位后,利用倒链固定钢结构,然后进行合龙。

2)钢桁架合龙时,若发生偏移,利用千斤顶调整桁架跨度方向位移,利用倒链调整桁架宽度方向位移。合龙过程中可通过倒链调整各杆件松紧程度,现场根据实际长度决定两端焊缝间隙。

3)钢桁架合龙后安装斜撑后装段,形成最终结构。

2.6 卸载

2.6.1卸载前提条件

1)钢连廊提升部分与主体结构焊接工作全部完成。

2)钢连廊补杆安装、焊接完成。

3)焊缝经过检测合格。

2.6.2卸载方式

卸载过程中要充分考虑到钢桁架系统均匀受力,接近自由状态下增加荷载,对称同时卸载,采用分级卸载,每次卸荷25%。

3 连廊提升计算模型

3.1 基本信息

1)采用大型通用有限元软件MIDAS Gen进行提升全过程分析[5]。钢构件一般采用梁单元,材质为Q355钢,弹性模量为206×103N/mm2,泊松比为0.3,热膨胀系数为12×10-6/℃。

2)施工过程主要荷载为结构自重,考虑节点质量,自重放大系数取1.2。考虑钢承板下部波形板附带提升,取荷载0.1kN/m2。承载力极限状态计算时,重力荷载分项系数取1.3。

3)不同步提升工况主要控制不同步提升位移在20mm以内。实际提升时,同时也要根据计算反力设置提升力上限值。模拟计算中,以不同步位移20mm 作为施工活荷载工况,SF 表示该提升点超前20mm,XF 表示该提升点落后20mm。

4)不同步提升时,主要考虑承载力极限状态验算,工况组合为1.3D+SF,1.3D+XF。

3.2 连廊提升模型

根据提升过程,依照设计图纸,分别建立低位、高位连廊2个提升模型。在提升点下吊点位置设置竖向铰接边界条件,对提升点处竖向和水平向增加杆件进行临时支撑加固,如图5中高亮显示杆件。

图5 连廊模型

3.3 提升架结构模型

在提升点位置设置提升架,同时提取钢桁架提升分析中每个提升点最大提升力,加载于提升点,用以验算提升架及周圈支撑结构。为进一步简化计算,根据力传递路径,仅保留提升钢桁架附近结构,上、下层各保留2层,同时对提升位置进行适当加固(见图6),增加结构稳定性,在最大悬挑提升架侧向及楼层处设置斜撑杆:①处为圆形钢管(φ245×8),②处为箱形构件(B300×300×10×10),材质均为Q355B钢。

图6 提升架和周圈支撑结构模型

4 连廊提升仿真分析

4.1 低位连廊

低位连廊同步提升结果如图7所示。同步提升时,最大应力为188.7MPa,出现在边侧提升点下部加固杆件附近,其余应力均较小。最大竖向变形为-18.2mm,杆件组合验算比最大为0.57,结构稳定安全,最大提升力为3 136kN。

图7 低位连廊同步提升结果

低位连廊不同步提升结果如表1所示。其中,最大应力为197.0MPa,出现在边侧提升点下部加固杆件附近,其余应力均较小。最大竖向变形为-26.7mm,最大提升力为3 206kN,杆件组合验算比最大值为0.59,结构稳定安全。除竖向变形外,同步提升和不同步提升的计算结果差值均<5%,说明不同步提升对低位连廊受力影响较小。

表1 低位连廊提升计算结果

4.2 高位连廊

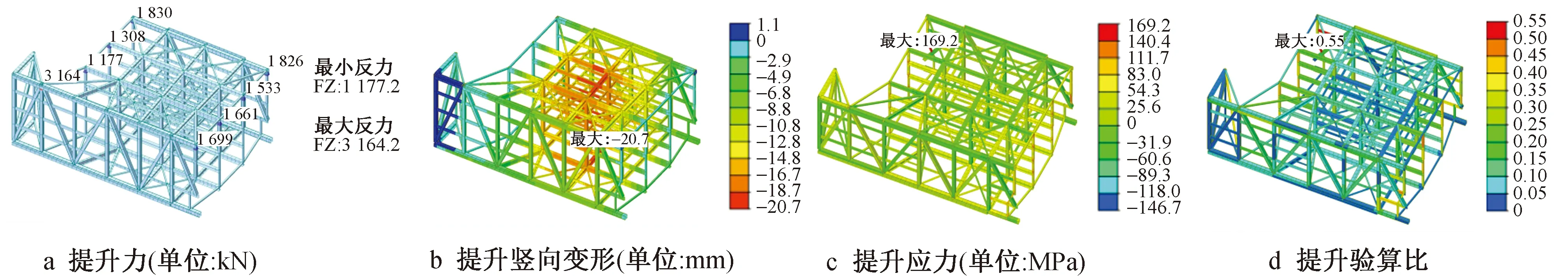

高位连廊同步提升结果如图8所示。同步提升时,最大应力为169.2MPa,出现在边侧提升点下部加固杆件位置附近,其余应力均较小。最大竖向变形为-20.7mm,杆件组合验算比最大为0.55,结构稳定安全,最大提升力为3 164kN。

图8 高位连廊同步提升结果

低位连廊不同步提升结果如表2所示。其中,最大应力为233.8MPa,出现在边侧提升点下部加固杆件位置附近,其余应力均较小。最大竖向变形为-26.6mm,最大提升力为3 614kN,杆件组合验算比最大值为0.74,结构稳定安全。同步提升和不同步提升的同一杆件应力差最大达38.2%,说明不同步提升对高位连廊受力影响较大,在提升施工过程中应注意保证提升的同步。

表2 高位连廊提升计算结果

5 提升架分析

5.1 低位连廊

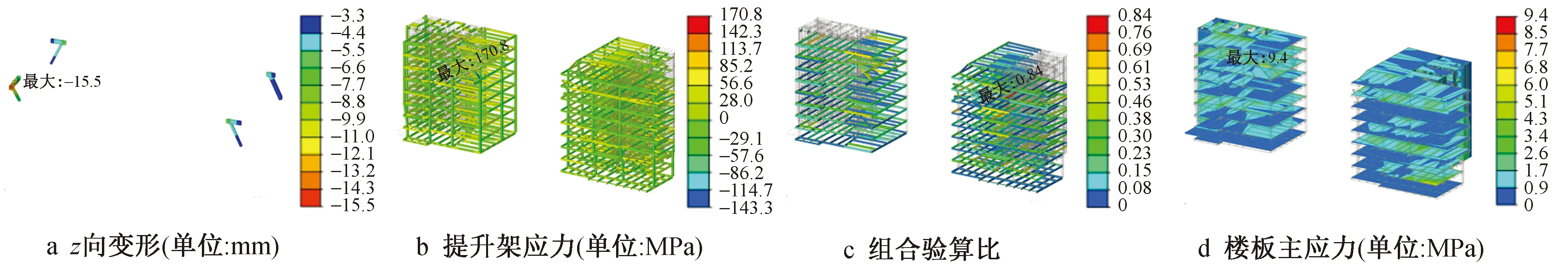

提取低位连廊提升分析中每个提升点同步提升最大提升力,加载于提升点上,用以验算结构周圈支撑结构,所得结果如图9所示。提升架竖向最大位移-15.5mm,水平向最大位移为8.9mm。连廊周圈支撑结构最大应力为170.8MPa,最大杆件组合验算比为0.84。T1-C塔楼第11层与最长提升架相连位置附近楼板出现较大拉应力,应在该位置附近增加配筋,减小楼板开裂风险。

图9 低位连廊提升架及周圈支撑结构同步提升计算结果

提取钢连廊提升分析中每个提升点不同步提升最大提升力,加载于提升点上,用以验算结构周圈支撑结构,结果如表3所示。连廊周圈支撑结构最大应力为172.8MPa,最大杆件组合验算比为0.84,结构保持安全。同步提升和不同步提升计算结果差值均<5%,说明不同步提升对低位连廊受力影响较小。

表3 低位连廊提升架及周圈支撑结构计算结果

5.2 高位连廊

提取高位连廊提升分析中每个提升点同步提升的提升力,加载于提升点上,用以验算结构周圈支撑结构,结果如图10所示。提升架竖向最大位移-52.3mm,水平向最大位移为18.6mm。结构最大应力为265.5MPa,最大杆件组合验算比为0.84。T1-B,T1-C塔楼第13,14层与最长提升架相连位置附近的楼板拉应力较大,应在该位置附近增加配筋,减小楼板开裂风险。

图10 高位连廊提升架及周圈支撑结构同步提升计算结果

提取钢桁架提升分析中每个提升点不同步提升的最大提升力,加载于提升点上,用以验算结构周圈支撑结构最不利工况,结果如表4所示。连廊周圈支撑结构最大应力为294.3MPa,最大杆件组合验算比为0.93,结构保持安全。同步提升和不同步提升最大主应力计算结果相差16.7%,说明不同步提升对高位连廊受力有一定影响,在提升施工过程中应注意保证提升的同步。

表4 高位连廊提升架及周圈支撑结构计算结果

6 连廊提升合龙、卸载分析

对低位连廊和高位连廊进行提升、合龙、卸载过程仿真分析[6],以高位连廊为例,根据施工过程建立有限元模型。

6.1 低位连廊

对低位连廊进行提升、合龙、卸载过程仿真分析,计算结果如表5所示。随着连廊提升就位与主体结构形成整体,连廊竖向变形逐渐增大,最大应力从加固杆件转换至连廊自身。提升连廊施工完成后,最大应力比为0.71,满足要求。

表5 低位连廊提升施工全过程计算结果

将荷载作用于连廊整体模型,比较一次成型模型与分步成型模型在受力上的差别。由结果可知,一次成型杆件最大变形为15.2mm,最大应力为87.7MPa,最大组合验算比为0.58。分步成型最终状态与一次成型变形结果相差8.1mm,应力结果相差3.8MPa,最大组合验算比相差0.13,二者相差不大。

6.2 高位连廊

对高位连廊进行提升、合龙、卸载过程仿真分析,计算结果如表6所示。随着连廊提升就位与主体结构形成整体,连廊竖向变形逐渐增大,最大应力从加固杆件转换至连廊自身。提升连廊施工完成后,最大应力比为0.42,满足要求。

表6 高位连廊提升施工全过程计算结果

将荷载作用于连廊整体模型,比较一次成型模型与分步成型模型在受力上的差别。由结果可知,一次成型杆件最大变形为18.2mm,最大应力为98.1MPa,最大组合验算比为0.30。分步成型最终状态与一次成型变形结果相差近7.2mm,正应力结果相差6.4MPa,最大组合验算比相差0.12,二者相差不大。

7 结语

利用有限元软件MIDAS Gen对杭州近江四合一项目低位、高位2个多层大悬挑钢结构连廊进行提升全过程仿真分析,分析了连廊同步提升和不同步提升工况、连廊提升架及周圈支撑结构及连廊在提升合龙卸载过程变形、应力、验算比等。通过全过程施工仿真分析,钢结构连廊施工过程中,连廊自身、提升牛腿及周圈支撑结构构件强度和刚度等均符合规范要求,保证了整体提升过程的安全性和稳定性,证明了施工方案的可行性和可靠性,为类似结构提升施工提供了示范。