延迟焦化装置吸收稳定系统的模拟与优化

2016-11-03崔禹东吴玉娇

崔禹东 , 吴玉娇

(中国石化 洛阳分公司 , 河南 郑州 471012)

延迟焦化装置吸收稳定系统的模拟与优化

崔禹东 , 吴玉娇

(中国石化 洛阳分公司 , 河南 郑州471012)

以中国石化洛阳分公司1.4 Mt/a延迟焦化装置为例,概述了延迟焦化装置的工艺流程和特点。并利用Aspen Plus软件建立了此装置吸收稳定系统的模型。通过利用Aspen Plus软件进行模拟与计算分析,协助预测原料组成变化后的产品收率来调整操作条件,有助于对装置进行改造挖潜和节能工作。

延迟焦化 ; 吸收稳定 ; Aspen Plus

中国石化洛阳分公司1.4 Mt/a延迟焦化装置由洛阳石油化工工程公司(LPEC设计),采用“可灵活调节循环比”工艺流程。焦化装置共有工艺生产和石油焦处理两部分组成,依据各自生产特点划分为8个生产单元。工艺生产部分包括反应、分馏、吹汽放空、吸收稳定和干气脱硫5个单元;石油焦处理部分包括水利除焦、冷焦水密闭处理及石油焦输送3个单元。

1 Aspen Plus软件概述

AspenPlus作为重要的流程模拟软件,是一款功能强大的化工设计、动态模拟的软件,能满足大多数化工设计及计算的要求。它利用严格的计算方法,进行化工单元和全流程的模拟运算,可应用于化学和石油工业、炼油加工及生物技术等相关领域[1]。经过多年的改进、扩充和提高,先后推出了十多个版本,成为国际上标准的模拟软件,该产品包括丰富的物性数据,除组分、物性、状态方程外,还含有许多单元操作模型,能够进行10多种气/液平衡的模拟计算,包含多塔模型、精馏模型等模块。同时,Aspen Plus也是功能强大的模型分析工具,通过数据拟合、设计规定等功能,可将工艺模型与实际生产数据进行拟合,建立可靠、准确的装置模型[2]。

2 吸收稳定系统的工艺流程简介

吸收稳定系统主要由吸收塔、再吸收塔、解吸塔及稳定塔组成。从分馏塔顶油气分离出来的富气带有汽油组分,而粗汽油中则溶解有C3、C4组分。吸收稳定系统的作用是利用吸收和精馏的方法将富气和粗汽油分离成干气、液化气和饱和蒸汽压合格的稳定汽油[3]。

富气经气压机组两级压缩后升压至1.3 MPa,升压后的101 ℃富气首先和45 ℃、1.88 MPa吸收塔底的饱和吸收油,82 ℃、1.25 MPa的解吸塔顶气进行混合,65 ℃的混合气体先经过除盐水进行水洗吸收掉部分硫化物,然后经混合富气冷却器冷却至40 ℃,最后进入压缩机出口油水分离器进行气液分离。自分离出的气体进入吸收塔,与粗汽油及经稳定汽油泵打来的稳定汽油分别进入吸收塔的3层、1层在塔内逆流接触,吸收气体中的C3及C3以上组分,回收液态烃;为了取走吸收过程中产生的热量,降低吸收油的温度,提高吸收效果,吸收塔中部设置一个中段回流,中段回流从15层塔板处中段集油箱抽出,由吸收塔中段回流泵送至吸收塔中段回流冷却器冷却后再回吸收塔16层塔板;吸收塔底的饱和吸收油经吸收塔底泵升压后至混合的富气冷却器冷却。

压缩机出口油水分离器的饱和吸收油经解吸塔进料泵抽出后升压至2.1 MPa,经解吸塔进料—稳定汽油换热器,热负荷2 141 kW与稳定汽油换热后进入解吸塔第1层塔盘。为降低装置能耗,解吸塔设二段加热,解吸塔中段重沸器(热负荷1 791 kW)热源由稳定汽油提供,塔底重沸器(热负荷2 172 kW)热源由分馏塔中段循环油提供。塔顶解吸气与压缩富气混和进入吸收塔进行循环吸收。

吸收塔塔顶流出的贫气进入再吸收塔,焦化柴油经柴油吸收剂泵升压至1.9 MPa再经柴油吸收剂冷却器冷却到40 ℃后作为再吸收剂至再吸收塔顶1层塔板上;贫气和柴油在塔内逆流接触,进一步吸收气体中的C3及C3以上组分,同时也吸收被气体携带出来的部分汽油组分,再吸收塔塔顶干气经压控阀调节压力至1.2 MPa,自压去干气脱硫单元;富吸收柴油经富吸收油—柴油换热器(1 343 kW)换热至120 ℃后返回分馏塔第11层。

解吸塔底的172 ℃脱乙烷汽油由稳定塔进料泵抽出升压至1.98 MPa,经流控阀进入稳定塔18层、22层、26层塔板进行精馏。稳定塔顶气体经稳定塔顶冷却器冷却至40 ℃进入稳定塔顶回流罐,回流罐中少量不凝气经压控阀至火炬线;液态烃由液态烃泵自回流罐抽出,一部分至稳定塔塔顶1层作循环回流,另一部分经稳定塔顶回流罐液控阀出装置。

稳定汽油一部分由塔底自压经稳定塔底重沸器(4 821 kW)加热后重新返回稳定塔,另一部分经解吸塔中段重沸器、解吸塔进料——稳定汽油换热器和稳定汽油冷却器冷却至40 ℃,一部分自压经流量计、调节阀出装置,一部分经稳定汽油泵打入吸收塔顶作补充吸收剂。稳定塔底重沸器热源由重蜡油提供。

3 吸收稳定系统模型的流程模拟

3.1模型建立时的原始数据

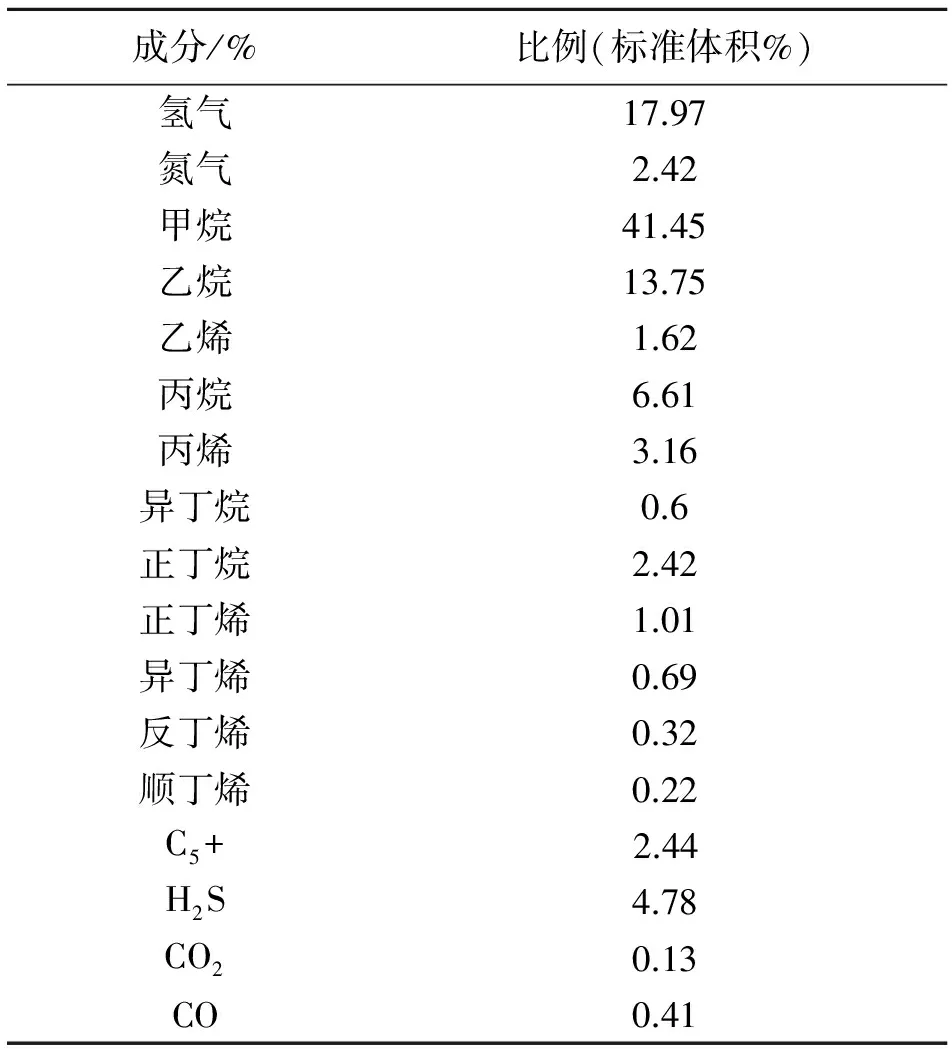

针对本次的模型数据,对作为吸收稳定系统进料的富气进行了数据标定处理,对于无标定或实际数据的取设计数据。富气的组成由表1所示。

建模所涉及物流中的组分,其中纯组分物性均可从Aspen Plus的数据库中得到,有:甲烷、乙烷、乙烯、丙烷、丙烯、异丁烷、正丁烷、1-丁烯、顺-2-丁烯、反-2-丁烯、异丁烯、正戊烷以上、硫化氢、氢气、氧气、一氧化碳、二氧化碳、氮气、水、汽油、柴油、蜡油。

3.2模型的设计与建立

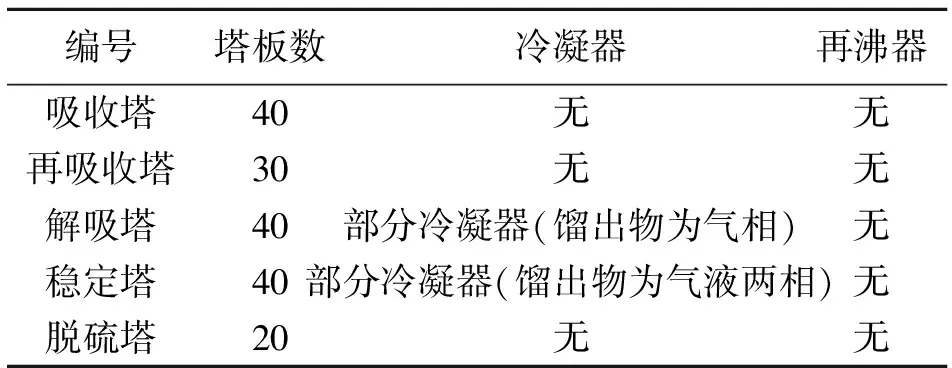

洛阳分公司延迟焦化装置本区流程模拟中吸收塔、解吸塔、再吸收塔、稳定塔、干气脱硫塔均采用严格多级分离(Rad Frac)模型,可进行单个塔的严格核算和设计,多用于蒸馏、吸收、汽提、萃取和恒沸蒸馏及反应蒸馏,模拟时可打开RadFrac中的吸收开关,增强吸收效果。其中吸收塔模型有1个中段回流,以取走吸收过程中放出的热量;解吸塔和稳定塔由塔釜再沸器提供热量;稳定塔顶设立了冷回流;四塔均引入塔板Murphree效率来拟合理论塔板与真实塔板之间的差异[4-5]。塔内关键参数设定如表2所示。

表1 富气的组成

表2 各塔基本概况

3.3模拟结果数据分析

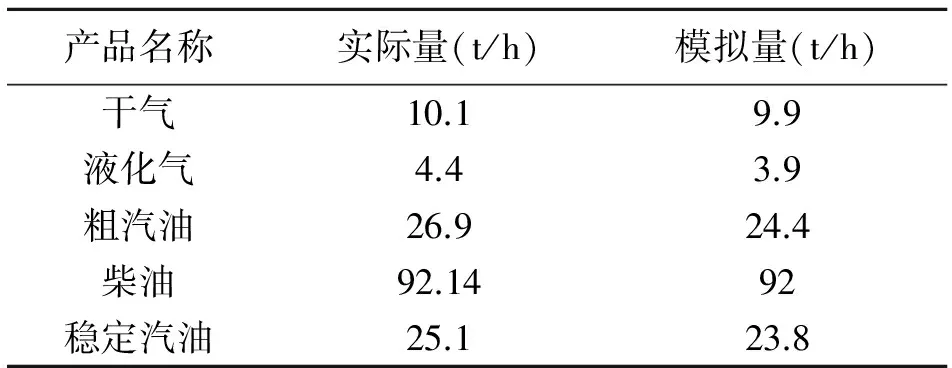

在吸收塔、解吸塔、再吸收塔、稳定塔、干气脱硫塔的模型全部完成后、对模型进行了模拟运算,计算结果收敛,基本符合要求,见表3。

表3 产品实际量与模拟量的比较

由表3可以看出,干气、液化气、粗汽油、柴油及稳定汽油的实际产量与模拟值相近,偏差在可接受范围内。各塔控制指标与模拟值的比较如表4所示。产品质量指标与模拟值的比较如表5所示。

表4 各塔控制指标与模拟值的比较

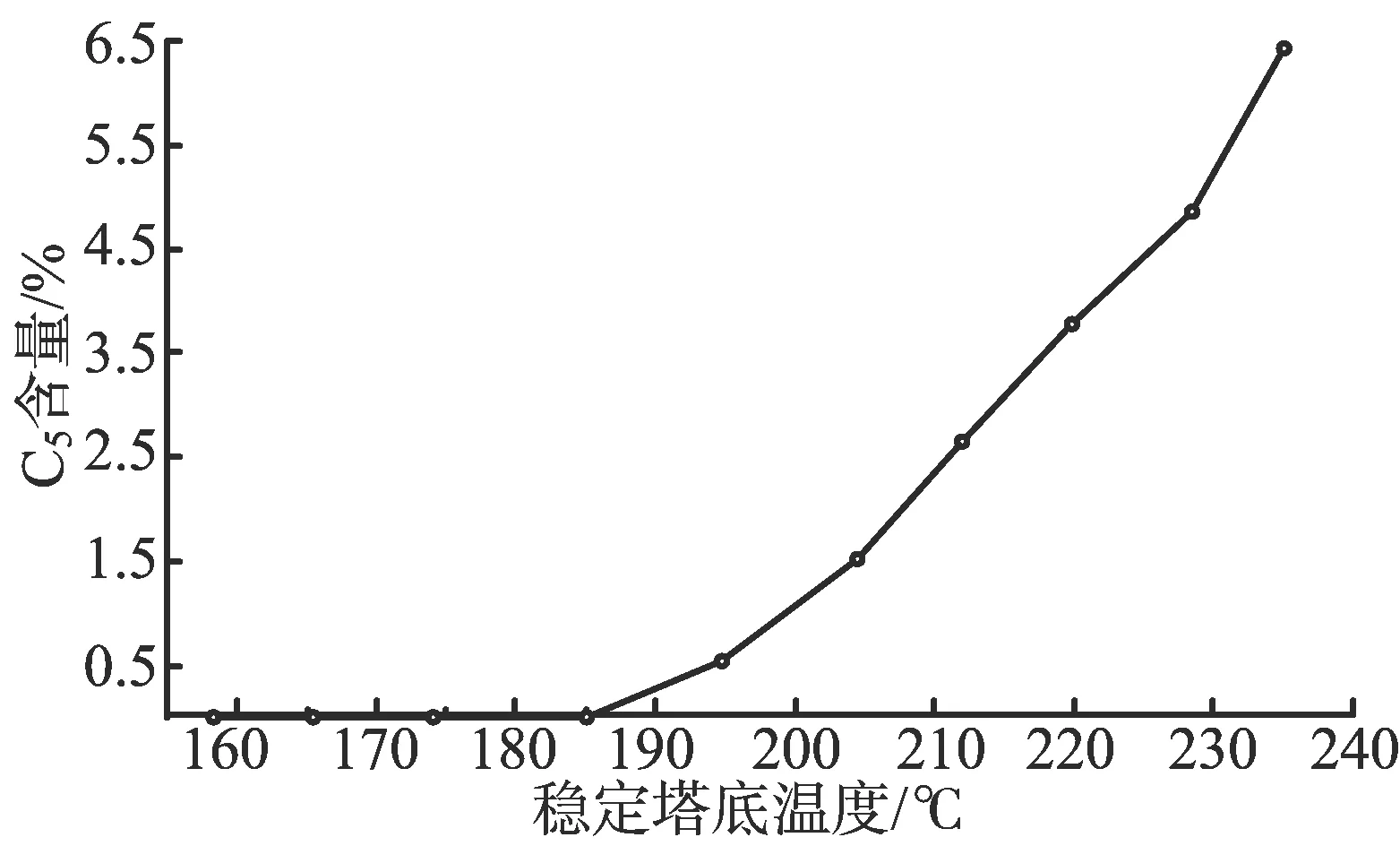

表5 产品质量指标与模拟值的比较

由表4、表5的比较可以看出模拟值基本满足物料衡算、塔的控制指标及产品控制指标的要求,可以用于指导生产实际。但是由于延迟焦化装置进料组成与各塔操作数据的采集时间不同,对模拟结果会产生偏差,所以实际数据给出了一个范围。使用模型时,需要根据进料的变化调节操作条件,方可通过模型指导生产。

Aspen Plus的工况和灵敏度研究等功能,对改善工厂操作及确定改善操作的方法非常有用,可根据需要利用模型指导生产,通过改进流程或调整操作条件,得到一定的经济效益。

4 模型分析

Aspen Plus的灵敏度研究功能对改善工厂操作及确定改善操作的方法非常有用,以下主要是通过Aspen Plus的灵敏度分析功能对若干操作条件进行的分析计算。

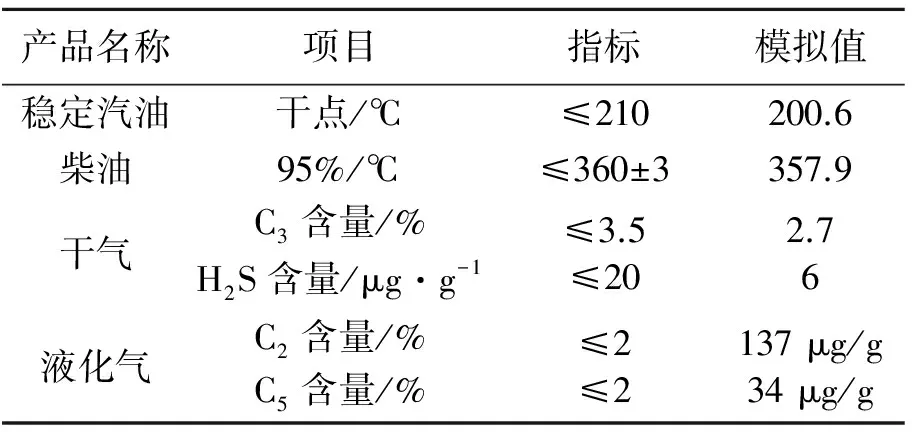

4.1吸收塔顶补充吸收剂量对干气中C3含量的影响

图1 补充吸收剂量与干气中C3含量关系图

以上曲线反映的是补充吸收剂量的变化,对塔顶气中C3含量的影响,随着补充吸收剂量提高干气中C3+组分随之减少。在条件允许的情况下,可适当降低补充吸收剂量,并且保证干气C3合格。

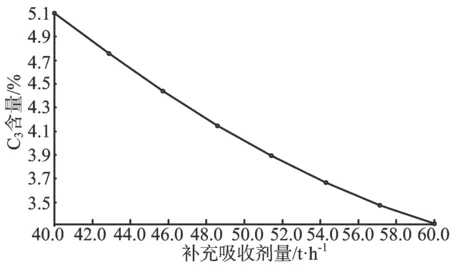

4.2解析塔底温度对液化气中C2含量的影响

图2 解析塔底温度对液化气中C2含量的影响

由图2可看出,在模拟条件下,解吸塔底温度在165~176 ℃时,液化气中的C2含量可控制在2%以内。当解吸塔底温度提高至168 ℃以后,液化气中C2含量下降缓慢,可以有效指导操作。

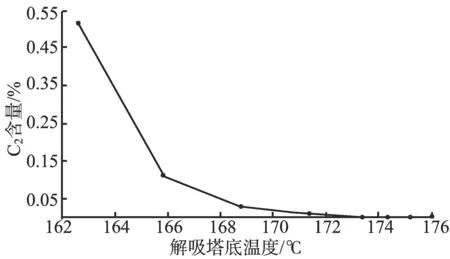

4.3稳定塔底温度对液化气中C5含量的影响

图3 稳定塔底温度对液化气中C5含量的影响

从图3可看出,当稳定塔顶冷回流量不变的情况下,提高塔底温度后,液化气中C5含量逐步增加,当塔底温度提高到185 ℃时,液化气中C5含量出现一个拐点,在生产中指导操作塔底温度控制不能超过185 ℃。

4.4干气脱硫塔贫液进塔量与脱后干气H2S含量的影响

图4 干气脱硫塔贫液进塔量与脱后干气H2S含量的影响

随着贫液进塔量的增加,脱后干气中硫化氢含量逐步降低,当贫液进塔量增加至26 t/h时,脱后干气中硫化氢含量<20 μg/g。当脱后干气硫化氢含量合格后,增加贫液进塔量只是增加能耗,而脱后干气硫化氢含量下降非常少。

5 结论与建议

在模拟条件下,解吸塔底温度在166 ℃时,液化气中的C2含量出现拐点,已经下降到了0.1%,当再提高解吸塔底温度时,液化气中的C2含量下降趋势减缓较慢。现生产中解吸塔底温度控制在170~173 ℃,可根据稳定塔顶压力情况,将解吸塔底温度稍向下调整,既能保证液化气中的C2含量合格,又能达到节能效果。

从模型分析数据看,当稳定塔顶冷回流量不变的情况下,提高塔底温度后,液化气中C5含量逐步增加,当塔底温度提高到185 ℃时,液化气中C5含量出现一个拐点。

从模型分析数据看,在进料量稳定情况下,随着贫液进塔量的增加,脱后干气中硫化氢含量逐步降低,当贫液进塔量增加至25 t/h时,脱后干气中硫化氢含量出现一个大的拐点,含量<20 μg/g,达到了产品控制要求。当再增大贫液进塔量后,脱后干气中硫化氢含量下降非常少。在实际生产中,当进料量稳定情况下,可以计算出贫液进塔量的最小值,再给予一定的余度,既能保证产品质量合格,又能达到节能效果。

在今后生产中,当生产方案和进料量变动情况下,可以充分利用Aspen Plus工艺模型先进行可行性分析,找出最佳的调整参数,制订出最合理的调整方案,减少调整操作的盲目性。在平稳生产的情况下,可以利用工艺模型离线寻找优化的操作条件,使装置节能降耗,生产效益最大化。

[1]AsPen Physical ProPerty System.Physical property methods and models[M].AsPen Technology,2001.

[2]谢安俊,刘世华,张华岩,等.大型化工流程模拟软件-AspenPlus[J].石油与天然气化工,1995,24(4):247-251.

[3]沈本贤,程丽华,王海彦.石油炼制工艺学[M].北京:中国石化出版社,2014.

[4]Matthew R Naysmith.Real time optimization of chemieal proeesses[D].The university of Waterloo,1997.

[5]Maeiel Fiilio R,Sugaya M F.A computer aided too for heavy oil thermal cracking process simulation[J].Computers and Chemieal Engineering,2001,25:683-692.

2016-06-30

崔禹东(1988-),男,助理工程师,从事生产技术管理工作,电话:18638481116。

TQ019

B

1003-3467(2016)09-0042-04