基于叶尖定时单参数法的叶片共振倍频数辨识

2016-11-03郭浩天段发阶

郭浩天,段发阶,汪 猛

(天津大学精密测试技术及仪器国家重点实验室,天津 300072)

基于叶尖定时单参数法的叶片共振倍频数辨识

郭浩天,段发阶,汪 猛

(天津大学精密测试技术及仪器国家重点实验室,天津 300072)

针对传统基于叶尖定时的单参数法无法实现叶片共振倍频数测量的缺点,分析了该方法无法实现叶片共振倍频数辨识的原因,在此基础上,研究了一种利用多只传感器的叶尖定时数据实现叶片共振倍频数测量的方法.通过分析振动相位信息实现叶片共振倍频数辨识,并对传感器安装角度进行了优化.所提算法在叶尖定时测量系统定时精度较高时,采用2只传感器即可实现转动叶片共振倍频数测量;在定时精度较低的情况下,采用3只传感器可实现叶片振动倍频数准确辨识.利用叶尖定时系统对实际高速转子叶片进行叶尖定时测量实验,并利用所提算法对叶片共振倍频数进行辨识,实验结果证明了理论分析的正确性与所提方法的有效性.

叶尖定时;单参数法;叶片振动;参数辨识

叶片是航空发动机等大型旋转机械的核心部件,其在工作过程中的振动参数是关系整个机械安全、寿命和稳定性的重要参数[1-5].叶尖定时法是叶片振动状态参数测量的最有效手段,具有非接触在线测量所有叶片振动信息的优点.该方法通过在机匣上安装叶尖定时传感器,测量叶片到达时间,与没有振动情况下叶片理论到达时间进行比较,结合转速获取叶片振动位移,并利用相关算法,实现振动参数辨识[6-7].

叶尖定时测量中的单参数法又被称为速矢端迹法,主要用于叶片共振参数测量,在叶片模态分析、裂纹检测和故障诊断等方面有重要应用[8-9].该方法通过测量不同转速下叶片的振动位移,分析转速与振动位移的关系实现叶片共振参数测量[10-11].然而传统的单参数法无法获取振动频率与转速的倍数关系,即无法实现共振倍频数的辨识,仅能获取叶片发生共振时的转子转速.基于单参数法,采用多传感器倍频遍历法[12]与双参数法[13]可实现共振倍频数的测量,本文在此基础上研究了利用相位信息实现共振倍频数辨识的方法,并提出了传感器安装的优化方案.

1 单参数法无法辨识叶片共振倍频数的原因

单参数法的原理是通过改变转速,以改变叶片振动激振力的频率,通过分析不同频率下采集的叶尖定时信号,实现叶片共振参数辨识.激振力频率为转速整数倍,该倍数被称为共振倍频数.根据单自由度模型可知,单只叶尖定时传感器测得的叶片振动位移与转速的关系可由式(1)[10-15]表示.

其中

式中:A0为大小等于激振力幅值的静力作用于叶片上时叶片的位移;ξ为阻尼系数;N为共振倍频数;Ω为转速;αk为编号k的传感器的安装角,通常叶尖定时系统的时间零点定义为转速同步信号到达的时刻[6,14],定义t=0时,叶片到传感器周向角度为αk;φ0为t=0时激振力初相位.

单参数法测量过程中,在不同转速下,测得叶片的振动位移,其与转速的关系满足式(1),在已知传感器安装角度以及测量前通过坎贝尔图获得振动倍频数的情况下,通过曲线拟合的方法,可实现叶片振动幅值、自然频率、阻尼系数和初相位的测量.

在单参数法测量过程中,需要在测量前通过坎贝尔图得到振动倍频数.将所有可能的振动倍频数进行编号,设Np是编号为p的振动倍频数,在坎贝尔图未知的情况下,代入任意可能的振动倍频数Np进行曲线拟合,则相当于

定义φη=arctan(1/η),式(4)等价于

由此存在一组参数

使得Np≠N时,式(3)对任意Ω成立,所以单参数法无法实现叶片共振倍频数辨识.

2 采用多传感器的共振倍频数辨识方法

采用2只传感器,传感器安装角度分别为α1和α2,分别利用2只传感器的叶尖定时数据进行单参数法测量,取振动倍频数Np=1,将传感器安装角度α1和α2带入式(6),则曲线拟合结果分别为

2只传感器辨识结果中,振动自然频率、幅值和阻尼系数均相等,而相位辨识结果不同.求取2只传感器相位辨识结果差,有

由此可得出真实的叶片振动倍频数为

在没有测量误差的情况下,式(10)将严格成立,若在相位辨识误差较小的情况下,N将等于最接近的整数值.在获取真实振动倍频数后,即可实现叶片共振参数的准确辨识.

若α2-α1足够大,振动倍频数足够高,式(9)可能大于2π,这种情况下将可能无法实现振动倍频数的准确辨识,所以采用该方法进行测量时,应保证在可能的振动倍频数范围内,式(9)小于2π.

另一方面,由式(9)可知,相邻两个可能的振动倍频数对应的相位辨识值之差为α2-α1.若α2-α1太小,在系统定时精度较低,相位辨识误差较大,φ2-φ1的误差大于α2-α1时,所辨识的振动倍频辨识值将不等于真实倍频值,振动倍频数辨识错误.

在测量精度较低的情况下,为了避免式(9)大于2π,同时保证不会出现倍频数辨识错误,可增加1只传感器,其安装角度为α3,且α3-α1值比较大,利用安装角度为α2和α1两只传感器相位测量结果确定振动倍频数的大概范围,再利用安装角度为α3和α1两只传感器相位辨识结果确定叶片振动倍频数的准确值.

3 实 验

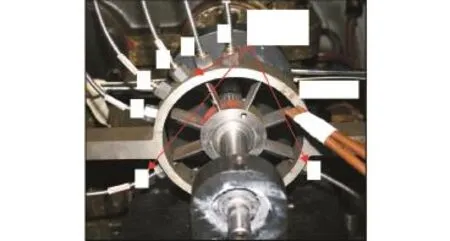

利用自主开发的基于光纤的叶尖定时测量系统,对高速旋转台上的转子叶片进行测量,测量系统由光纤束式叶尖定时传感器、激光器驱动与信号处理电路、叶尖定时信号采集卡以及上位机数据处理软件组成,利用Y型光纤束式传感器将激光投射至转子,当叶片到达传感器安装位置时,光纤传感器接收反射光,通过记录反射光强变化的时间实现叶尖定时测量.所采用的旋转实验台和测量系统与文献[12,14-15]中的一致.传感器安装与高速旋转实验台如图1所示.

图1 叶尖定时传感器安装与实验台Fig.1 Installation of the blade tip-timing sensors and the test rig

转子半径为60,mm,安装有8只叶片,编号为1~8,叶片固有频率约1,800,Hz.共有7只叶尖定时传感器安装于机匣上,编号分别为1~7号.在转子转轴附近安装有转速同步传感器,在转速同步传感器到达时,相对于1号叶片,传感器沿转子转动方向上的安装角度分别约为30°、48°、66°、84°、102°、150°、270°,在转子转速较低的情况下,可认为叶片振动幅值基本为0,利用低速1,000,r/min下的叶尖定时信号对传感器安装角度进行标定[14],标定后的1~7号传感器安装角度分别为30.71°、49.11°、66.72°、84.31°、103.01°、150.31°、269.61°.实验过程中,采用稳定氮气流激励叶片振动,利用叶尖定时传感器采集转子转速由4,000,r/min上升到12,000,r/min过程中的叶尖定时信号,并计算叶片振动位移.分析9,000,r/min左右的1号叶片的叶尖定时数据,根据坎贝尔图可知此时叶片振动倍频数为N=12.利用多只传感器测量数据对叶片共振参数进行辨识.实验中未采用可提高定时精度的角基准信号,测量结果误差较大[6,14].

首先利用1号传感器数据进行分析,图2为取Np=12(Np为任意可能的振动倍频数)时的拟合效果,其参数拟合结果为A0=0.210,μm,ω0=1,816.82×2π,rad/s,ξ=0.000,7,φ0=-2.326,rad.

图2 1号传感器测量值曲线拟合Fig.2Fitting results of the blade tip-timing curve measured by sensor No.1

代入可能的振动倍频数分别等于1、6、12、18,按式(1)进行曲线拟合,拟合曲线与图2一致,可知在Np不等于正确振动倍频数时,也能进行曲线拟合,单只传感器无法实现真实振动倍频数辨识.拟合结果如表1所示.

表1 代入不同振动倍频数的拟合结果Tab.1 Fitting results with different possible engine orders

根据表1可知,拟合结果基本满足式(6),与理论分析相符.

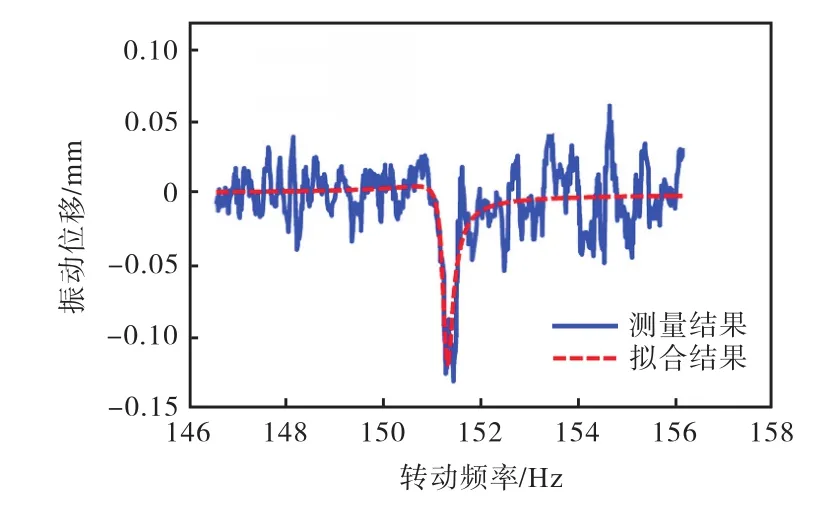

分析传感器2的叶尖定时信号,取Np=1,其拟合效果如图3所示,拟合结果为A0=0.205,μm,ω0=151.30×2π rad/s,ξ=0.000,8,φ2=1.120,rad.

图3 2号传感器测量值曲线拟合Fig.3 Fitting results of the blade tip-timing curve measured by sensor No.2

传感器2与传感器1夹角约为18.4°,根据式(10)以及传感器1、2的拟合相位结果,可知共振倍频数为

由于系统噪声较大,所以真实的振动倍频数可能为12、13、11.

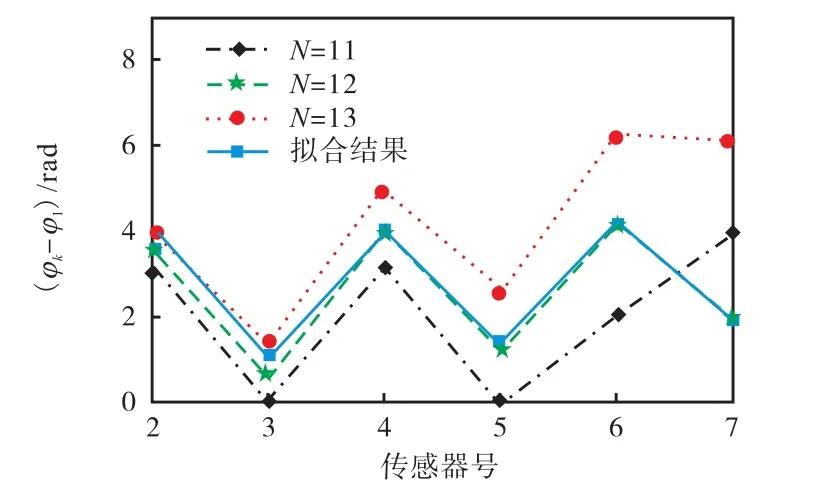

分析其余传感器信号相位值,分别将N=11、N=12以及N=13带入式(9),计算2~7号传感器辨识相位与1号传感器辨识相位之差,并与实际测量的辨识相位差进行比较,结果如图4所示.

图4 相位差比较Fig.4 Comparison of phase difference

如果选择正确的振动倍频数,则带入式(9)后计算的相位值之差应与实际传感器测得的相位值之差基本相同,从图4可看出,当N=12时,2~7号传感器测量信号辨识所得的相位与1号传感器辨识相位之差和计算值均基本相等,所以真实振动倍频值应为N=12,与坎贝尔图一致.由此可知在噪声比较大的情况下,所提方案仍能实现叶片振动倍频数的辨识.

作为对照,采用双参数法对振动倍频数进行辨识,该方法的基本原理是采用2只不同传感器测得的叶片振动位移关系可用椭圆表示,采用椭圆拟合可实现振动倍频数辨识,详细理论推导见文献[13].采用1、2号传感器的叶尖定时数据进行椭圆拟合,结果如图5所示.

图5 双参数法拟合结果Fig.5 Fitting results of two-parameter method

可知在测量误差较大的情况下,双参数法椭圆拟合的结果不理想,辨识的叶片振动倍频数为N=10,与叶片坎贝尔图不符,辨识错误.

4 分 析

根据理论分析可知,单参数法无法实现叶片共振倍频数的测量,在测量前坎贝尔图未知的情况下,无法实现叶片自然频率估计,其原因是带入错误振动倍频数进行曲线拟合时,曲线拟合算法仍能获取一组错误的拟合参数,其结果由式(6)表示.实验结果证明了理论分析的正确性,带入错误共振倍频数仍能完成曲线拟合,且拟合结果与式(6)基本相符.

在系统定时精度较高、测量误差小的情况下,可只采用2只传感器实现振动倍频数辨识,传感器安装过程中要求2只传感器之间夹角较小,以保证式(9)不大于2π.若测量系统定时精度较低、相位测量误差较大,则需要多1只传感器的数据以保证振动倍频数辨识结果的正确性,要求该传感器安装角度与前两只传感器间的夹角较大,以减小测量误差的影响.实验过程中,由于没有采用可以提高叶片定时精度的角基准传感器,所测得的信号噪声较大,相位辨识误差较大,在这种情况下,仅采用1号与2号传感器的振动参数辨识数据,振动倍频数辨识将得到错误的结果,若在此基础上,综合4~7号传感器中任意一只传感器与1号传感器的相位辨识结果,则可准确判断叶片振动倍频数.虽然实验过程中采用了7只传感器,但仅采用1号、2号以及4~7号中任意一只即可实现叶片振动倍频数的准确辨识.

相较于双参数法,本文所提方法的抗噪性能更强,更适用于实际恶劣的测量环境;相较于文献[12]中的多传感器遍历法,本文所提方法所需传感器数量更少,且不用遍历所有的振动倍频数,计算更简单.该方法对传感器安装位置无严格要求,方便现场环境使用.

5 结 语

本文分析了基于叶尖定时的单参数法无法实现振动倍频数辨识的原因,并在此基础上提出了一种采用2、3只传感器,利用不同传感器单参数法的相位辨识结果实现叶片振动倍频数辨识的方法.在系统测量精度较高的情况下,采用2只传感器即可实现振动倍频数辨识;在测量精度较低的情况下,采用3只传感器即可实现振动倍频数测量,提出了传感器安装角度的优化方案.实验结果证明了本文理论分析结论的正确性以及所提方法的有效性.

[1] 陈予恕,张华彪. 航空发动机整机动力学研究进展与展望[J]. 航空学报,2011,32(8):1371-1391. Chen Yushu,Zhang Huabiao. Review and prospect on the research of dynamics of complete aero-engine systems [J]. Acta Aeronautica et Astronautica Sinica,2011,32(8):1371-1391(in Chinese).

[2] Abdelrhman A M,Leong M S,Saeed S A M,et al. A review of vibration monitoring as a diagnostic tool for turbine blade faults [J]. Applied Mechanics and Materials,2012,229:1459-1463.

[3] Rao A R,Dutta B K. Vibration analysis for detecting failure of compressor blade [J]. Engineering Failure Analysis,2012,25(10):211-218.

[4] Beauseroy P,Lengellé R. Nonintrusive turbomachine blade vibration measurement system [J]. Mechanical Systems and Signal Processing,2007,21(4):1717-1738.

[5] 王怀信,柳巍栋. 有机朗肯循环径流式汽轮机结构尺寸及等熵效率研究[J]. 天津大学学报:自然科学与工程技术版,2014,47(12):1088-1094. Wang Huaixin,Liu Weidong. Structure size and isentropic efficiency of single-stage radial turbine based on organic Rankine cycle [J]. Journal of Tianjin University:Science and Technology,2014,47(12):1088-1094(in Chinese).

[6] 张玉贵,段发阶,方志强,等. 基于叶尖定时的非接触式旋转叶片异步振动分析[J]. 机械工程学报,2008,44(7):147-150. Zhang Yugui,Duan Fajie,Fang Zhiqiang,et al. Analysis of non-contact asynchronous vibration of rotating blades based on tip-timing [J]. Journal of Mechanical Engineering,2008,44(7):147-150(in Chinese).

[7] Di M D,Ewins D J. Experimental measurements of outof-plane vibrations of a simple blisk design using blade tip timing and scanning LDV measurement methods [J]. Mechanical Systems and Signal Processing,2012, 28:517-527.

[8] Madhavan S,Jain R,Sujatha C,et al. Vibration based damage detection of rotor blades in a gas turbine engine[J]. Engineering Failure Analysis,2014,46:26-39.

[9] Guru S S,Shylaja S,Kumar S,et al. Pre-emptive rotor blade damage identification by blade tip timing method [J]. Journal of Engineering for Gas Turbines and Power,2014,136(7):072503-1-072503-4.

[10] 张玉贵,段发阶,方志强,等. 速矢端迹法分析叶片同步振动幅值的方法研究[J]. 传感技术学报,2007,20(9):2044-2048. Zhang Yugui,Duan Fajie,Fang Zhiqiang,et al. Research on analyzing amplitude of synchronous blade vibration using speed-vector-end-tracking method [J]. Chinese Journal of Sensors and Actuators,2007,20(9):2044-2048(in Chinese).

[11] Dimitriadis G,Carrington I B,Wright J R,et al. Blade-tip timing measurement of synchronous vibrations of rotating bladed assemblies [J]. Mechanical Systems and Signal Processing,2002,16(4):599-622.

[12] 欧阳涛,郭文力,段发阶,等. 基于叶尖定时的旋转叶片同步振动辨识新方法[J]. 振动与冲击,2011,30(8):249-257. Ouyang Tao,Guo Wenli,Duan Fajie,et al. New method for identifying rotating blades synchronous vibration based on tip-timing [J]. Journal of Vibration and Shock,2011,30(8):249-257(in Chinese).

[13] 欧阳涛,段发阶,闫 明,等. 双参数法辨识叶片同步振动的研究[J]. 传感器与微系统,2010,29(3):42-45. Ouyang Tao,Duan Fajie,Yan Ming,et al. Research on identifying synchronous blade vibration using twoparameter-plot method [J]. Transducer and Microsystem Technologies,2010,29(3):42-45(in Chinese).

[14] 张玉贵. 烟气轮机叶片振动的非接触式在线监测关键技术研究[D]. 天津:天津大学精密仪器与光电子工程学院,2008. Zhang Yugui. Key Technology Research on Non-Contact Online Monitoring for Fume Turbine Blade Vibration[D]. Tianjin:School of Precision Instrument and Opto-Electronics Engineering,Tianjin University,2008(in Chinese).

[15] 欧阳涛. 基于叶尖定时的旋转叶片振动检测及参数辨识技术[D]. 天津:天津大学精密仪器与光电子工程学院,2011. Ouyang Tao. Rotating Blade Vibration Detection and Parameters Identification Technique Using Blade Tip-Timing [D]. Tianjin:School of Precision Instrument and Opto-Electronics Engineering,Tianjin University,2011(in Chinese).

(责任编辑:赵艳静)

Engine Order Identification Based on Blade Tip-Timing Single Parameter Method

Guo Haotian,Duan Fajie,Wang Meng

(State Key Laboratory of Precision Measuring Technology and Instruments,Tianjin University,Tianjin 300072,China)

The traditional single parameter method based on the blade tip-timing cannot identify the engine order of a rotating blade.In this paper the reason why the engine order cannot be identified was analyzed.Based on this a method for identifying the engine order was presented,which utilizes the measurement results of different sensors.The vibration phase was analyzed to identify the engine order. Sensor installation was optimized.The method requires two sensors to identify the engine order if the blade tip-timing result is accurate,while three sensors are required if the blade tip-timing is not so accurate.Experiments were conducted with blade tip-timing system and the blade of a high speed rotor.The method presented was utilized to identify the engine order of the blade. The experimental results indicate that the theoretical analysis is correct and the method is feasible.

blade tip-timing;single parameter method;blade vibration;parameter identification

TH39

A

0493-2137(2016)09-0951-05

10.11784/tdxbz201505066

2015-05-14;

2015-07-03.

教育部博士基金资助项目(20130032110054);航空科学基金资助项目(20141048003).

郭浩天(1988— ),男,博士研究生,gtxyght@126.com.

段发阶,fjduan@tju.edu.cn.

网络出版时间:2015-07-24. 网络出版地址:http://www.cnki.net/kcms/detail/12.1127.N.20150724.1528.001.html.